乙酸环境中不锈钢及合金的腐蚀行为与选材研究*

王 宁,包振宇,于凤昌

(1.中石化炼化工程集团洛阳技术研发中心,河南 洛阳 471003;2.中国石化石油化工设备防腐蚀研究中心,河南 洛阳 471003)

热解液是非食用的生物质原料通过快速热解技术所产生的液体生物油。这些生物质原料包括废弃的木质原料,农作物废料(玉米秸秆、稻草及甘蔗渣等),林业废料(木屑、树枝等)以及一些特殊的能源作物[1]。热解液是一种宝贵的化工资源,具有易获取、清洁环保和可持续的特点,既可以有效利用废弃资源替代传统化石能源满足社会生活快速增长的能源需求,也符合可持续可循环的发展理念,因此发展生物能源已成为全球寻找化石替代能源的重要方向[2-3]。热解液制备生物柴油工业试验装置的原料中乙酸质量分数为5.7%,还含有大量的络合水分(质量分数15% ~35%)、氧(有机氧和水的质量分数为40% ~55%)等。作为一种酸性仅次于甲酸的有机羧酸,乙酸会对金属设备和管道造成严重的腐蚀破坏,尤其处于高温状态时,腐蚀性非常强[4]。金属在乙酸中发生腐蚀的反应速率和腐蚀形态与乙酸的浓度、温度、氧含量等有密切的关系[5]。

通过模拟热解液制备生物柴油工业试验装置中的乙酸腐蚀环境,采用腐蚀挂片法研究了常用不锈钢和合金(试验材料)在不同温度及浓度乙酸中的耐蚀性能,讨论不同材质在乙酸环境下的腐蚀影响因素及腐蚀规律,为热解液制备生物柴油工业试验装置的选材提供技术储备。

1 试 验

1.1 试验条件的选取

热解液制备生物柴油工艺流程包括三个部分:热解液加氢脱氧、脱氧油加氢裂化和分离。在加氢脱氧工艺过程中,热解液通过沸腾床反应器,在催化剂的作用下,原料经过加氢脱氧而形成水相和不溶于水的油相物质(脱氧油品),同时原料中的有机酸也会在此分解。因此有机酸(乙酸)主要影响装置进料系统及热解液加氢脱氧工艺过程。热解液加氢脱氧进料线温度为35~50℃,反应器温度为280~320℃,计算露点温度为255℃,而反应器入口原料温度为40~70℃,温度较低,可能会在反应器中形成局部低温点,所以需要考察露点附近及低于露点的乙酸腐蚀。原料有机酸质量分数14.38%,其中乙酸质量分数5.7%,因此设定乙酸腐蚀试验条件如下:(1)进料线腐蚀。温度为50,80及100℃,乙酸质量分数为12%。(2)加氢反应器。温度为200,240及260℃,乙酸质量分数为5%,8%及12%。

1.2 试验材料

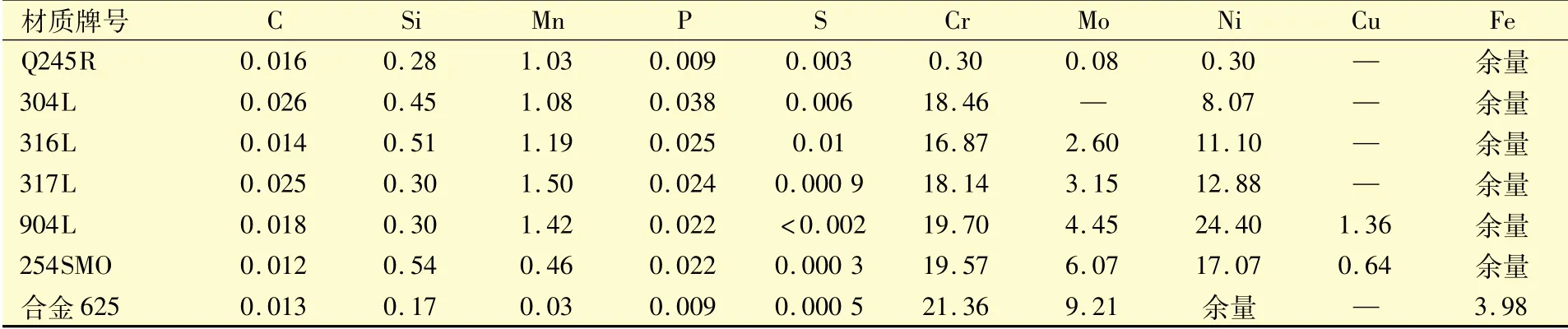

试验所用材料牌号及化学成分见表1。试片规格尺寸为40 mm×13 mm×2 mm。

表1 试验所用材料的牌号和化学成分 w,%

1.3 试验方法

该试验采用浸泡腐蚀挂片试验方法,参照标准ASTM G 31—2012。将试片用丙酮除油、无水乙醇脱水吹干后称质量。试验装置为4 L哈氏合金高温高压反应釜。将处理好的试片安装在试片支架上,悬挂在反应釜的上部(气相)和下部(液相)。向反应釜里注入适量配制好的乙酸水溶液(保证液体体积与试片表面积之比大于25 mL/cm2),密封釜体,通入高纯氮到一定压力,保压20 min进行气密性检测。然后通入高纯氮除氧半小时,升温,开启搅拌,试验周期为96 h。试验后,用洗液清除试片表面的腐蚀产物,根据质量损失计算平均腐蚀速率,利用体视显微镜和扫描电镜(SEM)观察试片的腐蚀形貌,采用能谱仪(EDS)分析腐蚀产物膜成分。

2 结果与讨论

2.1 温度的影响

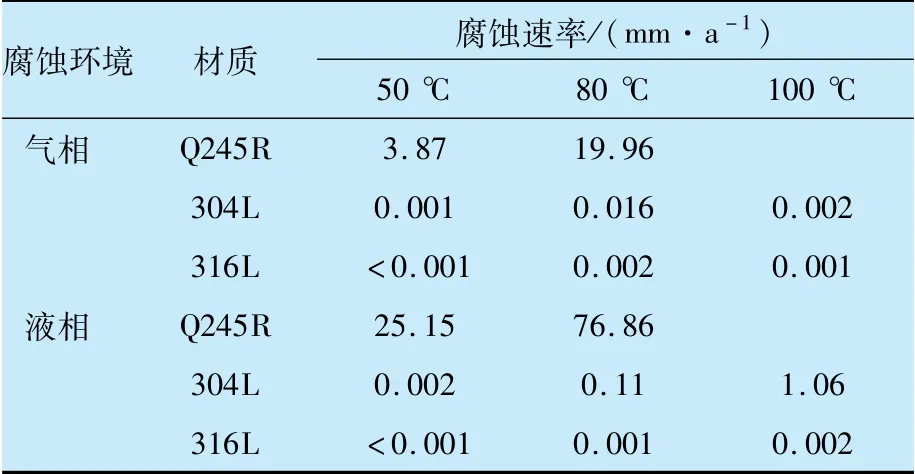

2.1.1 低温条件

低温条件下,主要考察Q245R,304L,316L在温度50,80及100℃,质量分数12%乙酸环境下的腐蚀,结果见表2。从表2可以看出:在质量分数12%的乙酸溶液中,Q245R在试验条件下是不耐蚀的,液相中的腐蚀速率明显大于气相中的腐蚀速率,随着温度的升高,腐蚀速率增大,到80℃时,Q245R几乎完全被腐蚀掉;304L在100℃以下温度表现出较好的耐蚀性,在液相中100℃时,腐蚀速率急剧增大;316L在试验条件下均具有较好的耐蚀性能。根据腐蚀后的形貌观察,三者均为均匀腐蚀。

表2 低温乙酸环境下材料的腐蚀速率

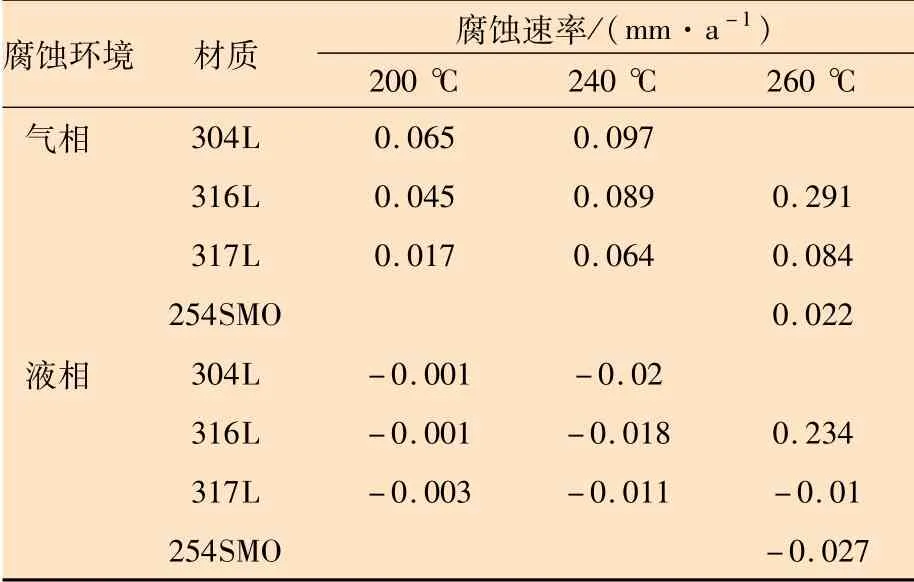

2.1.2 高温条件

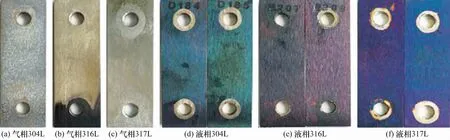

高温条件下,主要考察了质量分数8%的乙酸环境中,304L在200和240℃;316L,317L在200,240和260℃;254SMO在260℃条件下的腐蚀情况,结果见表3。腐蚀后的试片形貌如图1所示。从表3可以看出,在气相中,几种材料的腐蚀速率随温度的升高而增大。在200和240℃时,304L,316L及317L腐蚀速率均较小,表现出较好的耐蚀性,适用于此条件下的设备用材;260℃时,316L在气相和液相的腐蚀速率均较大,但317L和254SMO表现出较好的耐蚀性能。

表3 高温乙酸环境下材料的腐蚀速率

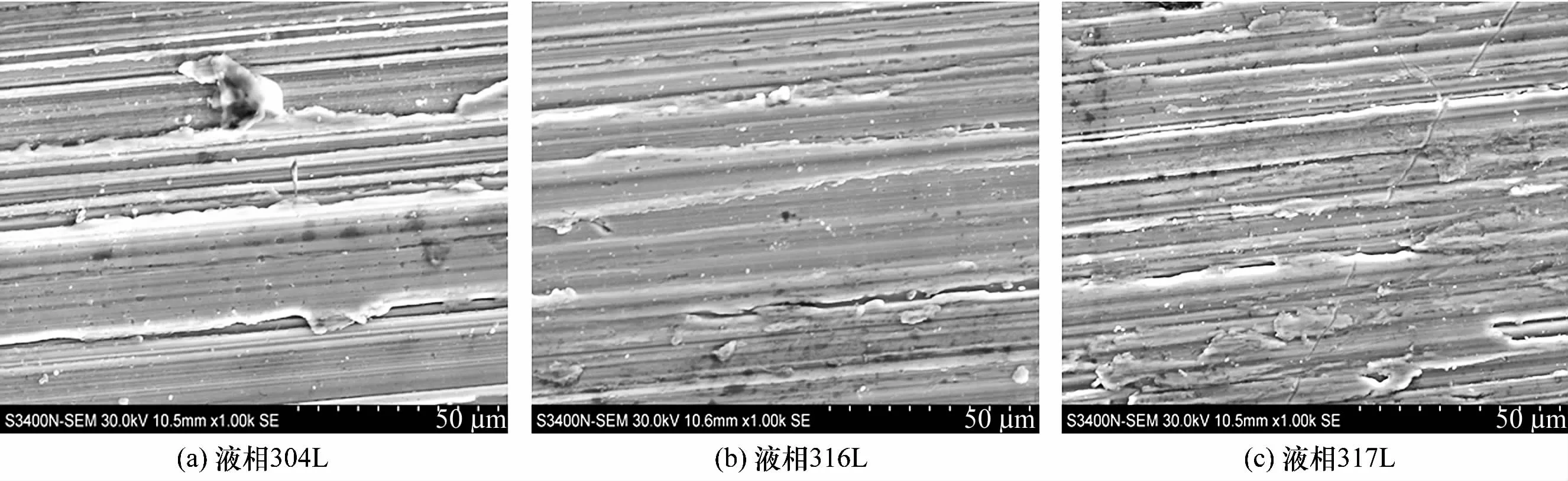

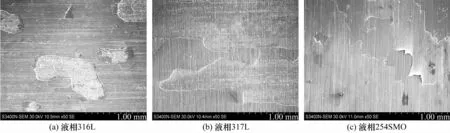

另外,在高温试验温度条件下,几种材料在液相区域的试片均发生了质量增加现象。从图1(d)至图1(f)中可以看出,在200℃下,液相试片表面生成了一层彩色的腐蚀产物膜,与基体结合牢固,用常规的清洗方法无法清除。对304L,316L及317L在200℃条件下腐蚀后的试片进行了SEM分析,结果见图2。由图2可以看出,膜层很薄,试片打磨条纹清晰。

图1 200℃条件下材料腐蚀后的宏观形貌

图2 200℃条件下材料腐蚀后的SEM形貌

2.2 乙酸浓度的影响

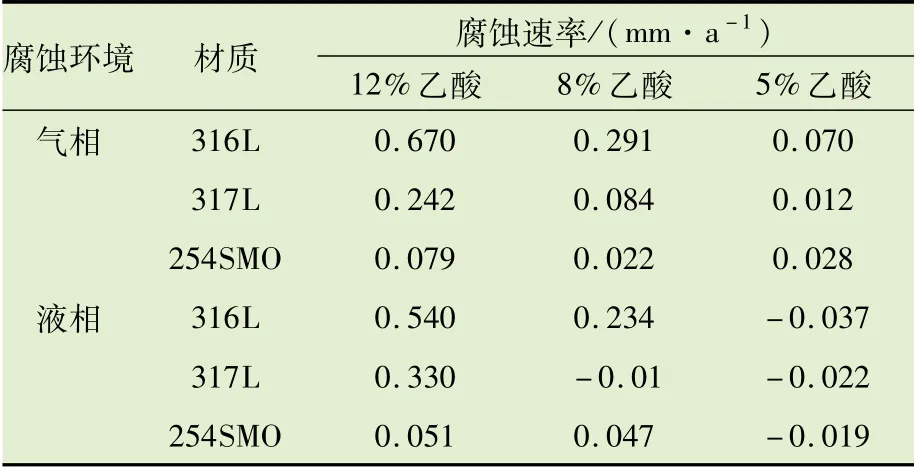

主要考察了260℃下316L,317L及254SMO在质量分数5%乙酸、8%乙酸和12%乙酸环境中的腐蚀行为,结果见表4。从表4可以看出:260℃下,在质量分数12%乙酸中,只有254SMO表现出较好的耐蚀性能,316L和317L的腐蚀速率均较大;在质量分数8%乙酸中,317L和254SMO在气相和液相的腐蚀速率均较小,适用于此条件下的设备用材;在质量分数5%乙酸中,三种材料都表现出较好的耐蚀性能。

表4 材料在260℃乙酸环境下的腐蚀速率

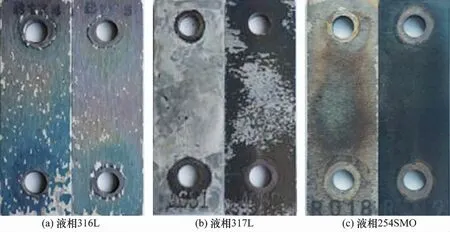

在气相中,三种材料的腐蚀速率随着乙酸浓度的增加而增大。而在液相,除质量分数12%乙酸溶液外,其余均出现了质量增加现象。质量分数12%乙酸腐蚀后的宏观形貌如图3所示。从图3可看出,316L,317L及254SMO在260℃质量分数12%的乙酸溶液中腐蚀产物膜剥落,且316L和317L产物膜有较为严重的剥落。图4为316L,317L及254SMO在260℃质量分数12%的乙酸液相中腐蚀后的SEM图片。从图4可看出:腐蚀产物膜如同揭瓦片一样,先是和材料基体分离,然后是脆性断裂,最后剥落,膜上的条纹和材料基体的打磨条纹相吻合,腐蚀产物膜很薄且表面均匀,剥落后并没有局部腐蚀的痕迹。这样就解释了腐蚀质量损失和质量增加的原因,试片质量增加时,并没有发生腐蚀产物膜的剥落现象。与前面温度的影响试验相比,在260℃,质量分数8%和12%的乙酸溶液中均有腐蚀产物膜的剥落现象;而在200℃和240℃,质量分数8%的乙酸溶液中,均没有发现腐蚀产物膜剥落的现象。由此可知,在乙酸溶液的腐蚀中,温度对腐蚀的影响比浓度更大。腐蚀产物膜剥落的临界条件,尚需要进一步试验研究。

图3 材料在260℃乙酸中腐蚀后的宏观形貌

图4 材料在260℃乙酸中腐蚀后的SEM形貌

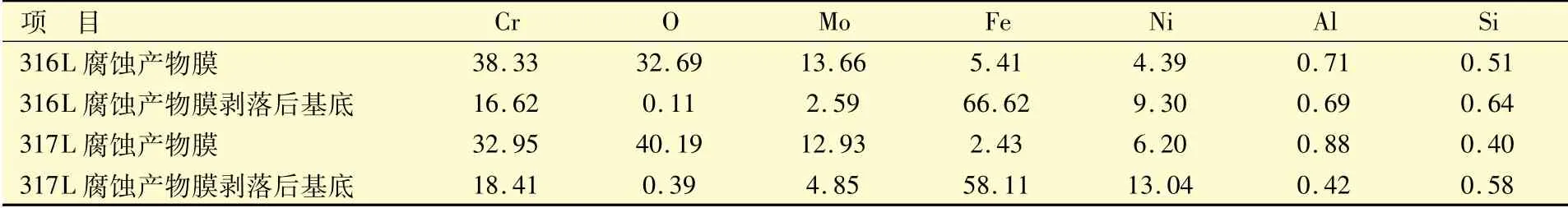

为了进一步分析腐蚀产物膜的成分,对316L和317L在260℃质量分数12%乙酸液相中腐蚀后的产物膜进行了EDS分析,其成分如表5所示。对比表1可以看出:316L和317L腐蚀产物膜剥落后基体元素含量和腐蚀前试片基体元素含量基本一致,而膜的成分与基体相比差别较大,其中Cr,O,Mo的含量增加,Fe,Ni的含量下降,判断腐蚀产物膜的主要组成为Cr和Mo的氧化物。

表5 在260℃乙酸中腐蚀后试片的EDS分析 w,%

2.3 材料的耐蚀性能

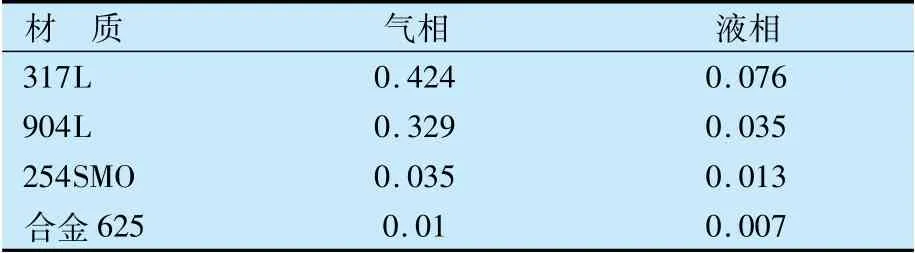

200℃质量分数10%乙酸环境下几种材料的腐蚀速率见表6。

表6 200℃乙酸环境下材料的腐蚀速率 mm/a

从表6可以看出,在高温条件下(200℃),四种材质的气相腐蚀速率均大于液相腐蚀速率,与低温条件下正好相反。总体看,四种材质在液相中均表现出较好的耐腐蚀性能,耐蚀性从低到高依次为:317L<904L<254SMO<合金625。

2.4 讨 论

2.4.1 温度对气相和液相腐蚀速率的影响

通过比较发现:在低温条件下气相腐蚀速率小于液相腐蚀速率,而在高温条件下气相腐蚀速率大于液相腐蚀速率。这是因为乙酸的沸点是118.0℃,小于100℃时,没有达到乙酸沸点,此时乙酸蒸发量较少,在气相中的浓度远远小于液相中的浓度,所以在低温时,气相腐蚀速率小于液相腐蚀速率;而在高温条件下,温度升高到200℃及以上时,超过了乙酸沸点,乙酸的蒸发量变大,温度越高,乙酸的蒸发量越大,气相中乙酸的含量较大,相应的腐蚀速率就会升高。在理想的气液平衡状态下,气相中乙酸的浓度还是会小于液相乙酸的浓度(乙酸沸点大于水的沸点);但在试验所用的高温高压反应釜中,并不是理想的气液平衡状态,气相中存在气化和凝结的交替过程,当水蒸气凝结时,水滴中乙酸的浓度远远大于气相中的浓度,而且这种状态也不利于腐蚀产物膜的形成。在热解液制备生物柴油装置中,加氢脱氧反应器进料线温度过低,会形成局部低温点,根据设计条件,核算的露点为255℃,一旦反应器中有水生成,初凝点溶液中乙酸的浓度就会很高,其腐蚀性更强。

2.4.2 温度和浓度对腐蚀产物膜的影响

在低温条件下,并没有发现试片上生成腐蚀产物膜;而在高温条件下,液相中的试片大部分都生成了腐蚀产物膜。研究发现:在高温高浓度乙酸条件下,生成的腐蚀产物膜并不稳定,容易剥落,使得试片表现出较高的腐蚀速率。对于腐蚀产物膜产生及剥落的机理尚需进一步研究。

2.4.3 合金元素对材料耐蚀性的影响

材料中的Mo,Cr和Ni等合金元素形成稳定性很高的MoO2,Cr2O3和NiO附着于金属表面,即形成了钝化膜,可以抑制腐蚀。在试验条件下,304L,316L及317L的耐蚀性能依次增强,三者的区别主要在于Mo含量不同,可见,Mo对于提高不锈钢耐蚀性是有益的。904L与254SMO的Cr含量相同,254SMO的Mo含量高于904L,而904L的Ni含量高于254SMO,但是254SMO耐蚀性能好于904L,可见两种合金Mo和Ni含量相差不大时,Mo对于提高不锈钢耐乙酸腐蚀性能的作用要大于Ni。

3 结 论

(1)乙酸溶液的腐蚀性随着其温度和浓度的升高而加剧。当低于乙酸沸点温度时,气相腐蚀速率小于液相腐蚀速率,而高于乙酸沸点温度时,气相腐蚀速率大于液相腐蚀速率。

(2)在高温乙酸环境中,Mo和Ni对于提高不锈钢耐蚀性是有益的,Mo对于提高不锈钢耐乙酸腐蚀性能的作用更大。

(3)几种材料耐蚀性能由高到低依次为合金625>254SMO>904L>317L>316L>304L。针对热解液加氢进料设备和管道,推荐选用304L及以上材质;针对加氢脱氧反应器及相关管道,如含有游离水,推荐选用254SMO及以上材质。