环氧乙烷/乙二醇装置再沸器泄漏原因分析及应对措施

朱晓亮

(中国石油化工股份有限公司镇海炼化分公司,浙江 宁波 315200)

某公司环氧乙烷/乙二醇装置为1 Mt/a乙烯的配套装置,采用乙烯氧化法生产环氧乙烷,并进一步水合生产乙二醇。乙二醇水溶液经过四效蒸发系统提浓和精制产出合格产品。在高温高压环境中,乙二醇会产生副反应生成乙醛,乙醛易被氧化成乙酸而腐蚀设备[1]。该装置一效蒸发器再沸器于2010年4月投用,2016年2月出现泄漏。再沸器为固定管板式结构,规格为φ4 000 mm×12 423 mm×36 mm,质量为149.58 t,管箱上部和下部分别为虾米弯结构和封头结构。虾米弯材质为S30408,管板材质为16MnⅢ,其表面复合铜镍合金。泄漏部位在虾米弯与上管板连接焊缝的熔合线处,为S30408与16MnⅢ异种钢焊接区域,缺陷长度120 mm。泄漏物质为管程的乙二醇水溶液,管程操作压力为1.0 MPa,温度为185℃。为保证设备的安全运行,临时采取贴焊的方法进行堵漏,并于2018年装置大修时由原制造厂对设备进行现场维修处理。

1 再沸器泄漏原因分析及现场处理

对再沸器泄漏部位进行观察及结构分析(见图1),泄漏部位位于管板复层与虾米弯的密封焊缝处,该处出现裂纹后介质从管程渗入到管板基层,对管板产生腐蚀,裂纹沿着焊缝逐渐扩展,并延伸到管板外表面,进而造成介质泄漏[2-3]。

图1 泄漏部位结构示意

1.1 密封焊缝开裂的原因分析

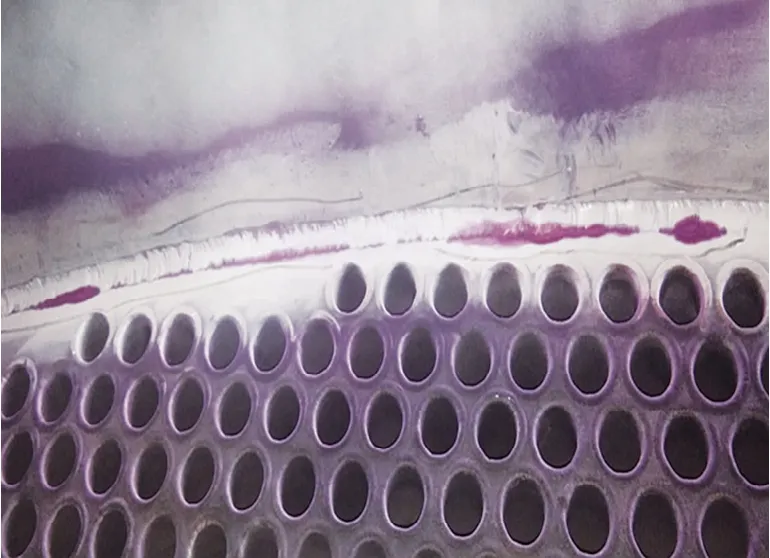

对设备内部的密封焊缝进行渗透检测,发现多处贯穿性裂纹缺陷(见图2),其产生原因在于:

图2 密封焊缝裂纹缺陷

(1)由于虾米弯与上管板复合层采用ERNiCu-7焊材进行焊接,对焊接技能要求较高,若焊接不当易产生未熔合等焊接缺陷,即使采用渗透检测也难以发现密封焊缝的内部缺陷。

(2)由于虾米弯与上管板的焊接属于异种钢焊接,两种材质的热导率和膨胀系数相差较大,在高温高压工况下,使密封焊缝承受一定的拉应力,且由于密封焊缝较窄,加上介质的压力作用,会使其内部缺陷扩大,造成焊缝开裂[4-5]。

1.2 熔合线开裂的原因分析

管板与虾米弯熔合线开裂的原因分析:

(1)密封焊缝开裂后,工艺介质进入管板与虾米弯的间隙,形成酸性的冷凝液,其pH值为5~6,酸性介质腐蚀导致熔合线出现贯穿性裂纹。

(2)管板与虾米弯的焊接属于异种钢焊接,存在较大的焊接应力,加速熔合线开裂。

(3)异种钢焊接时会出现碳迁移现象,分别在管板和虾米弯表面形成脱碳层和增碳层。碳迁移会造成材料性能下降,可能引起熔合线开裂。

(4)在设备运行过程中,由于材料热导率和膨胀系数的差异,使熔合线承受一定的拉应力,引起应力腐蚀开裂。

1.3 现场泄漏部位及处理情况

为保证现阶段设备的安全运行,只能在装置大修时消除缺陷,对泄漏部位的处理也极为谨慎。现场泄漏部位及处理情况分别见图3和图4。根据现场泄漏情况进行贴板补焊,贴板规格为300 mm×200 mm,厚度为10 mm,材质为S30408。焊接前将贴板部位打磨干净,先对漏点进行捻缝处理,再进行贴板焊接,焊接时严格控制线能量,避免因焊接不当而引起其他部位开裂。

图3 现场泄漏部位

图4 泄漏部位处理情况

2 维修方法

装置大修期间将再沸器交出维修,设备维修前先对焊缝进行清理和抛光,并对贴焊部位进行打磨,再进行着色检查,标记所有缺陷的位置。着色检查发现只有泄漏部位存在裂纹,而其余部位没有裂纹。对泄漏部位采用碳弧气刨去除100 mm焊缝后观察发现有明显贯穿性裂纹。对管板与虾米弯连接焊缝的泄漏点进行打磨,直至与母材齐平,采用超声纵波双晶斜探头对其进行检测,检查焊缝与管板基材之间的裂纹和未熔合等缺陷,检查发现缺陷长达4.3 m(环焊缝总长为12.56 m),缺陷范围较大。

维修的目的不仅在于修复设备,而且还要消除泄漏隐患。由于检修时间只有25 d,时间紧,因此设备返厂维修难以实现,只能进行现场维修,维修方案见图5,具体过程如下:

图5 维修方案示意

(1)将虾米弯与管板连接焊缝刨去重焊,根据现场检查情况确定返修焊缝的长度。

(2)如果返修焊缝长度超过2 m,就需要在虾米弯上加装刚性支撑环,目的在于防止虾米弯与管板之间的大截面异种钢焊接带来较大的焊接变形,保障维修的效果。

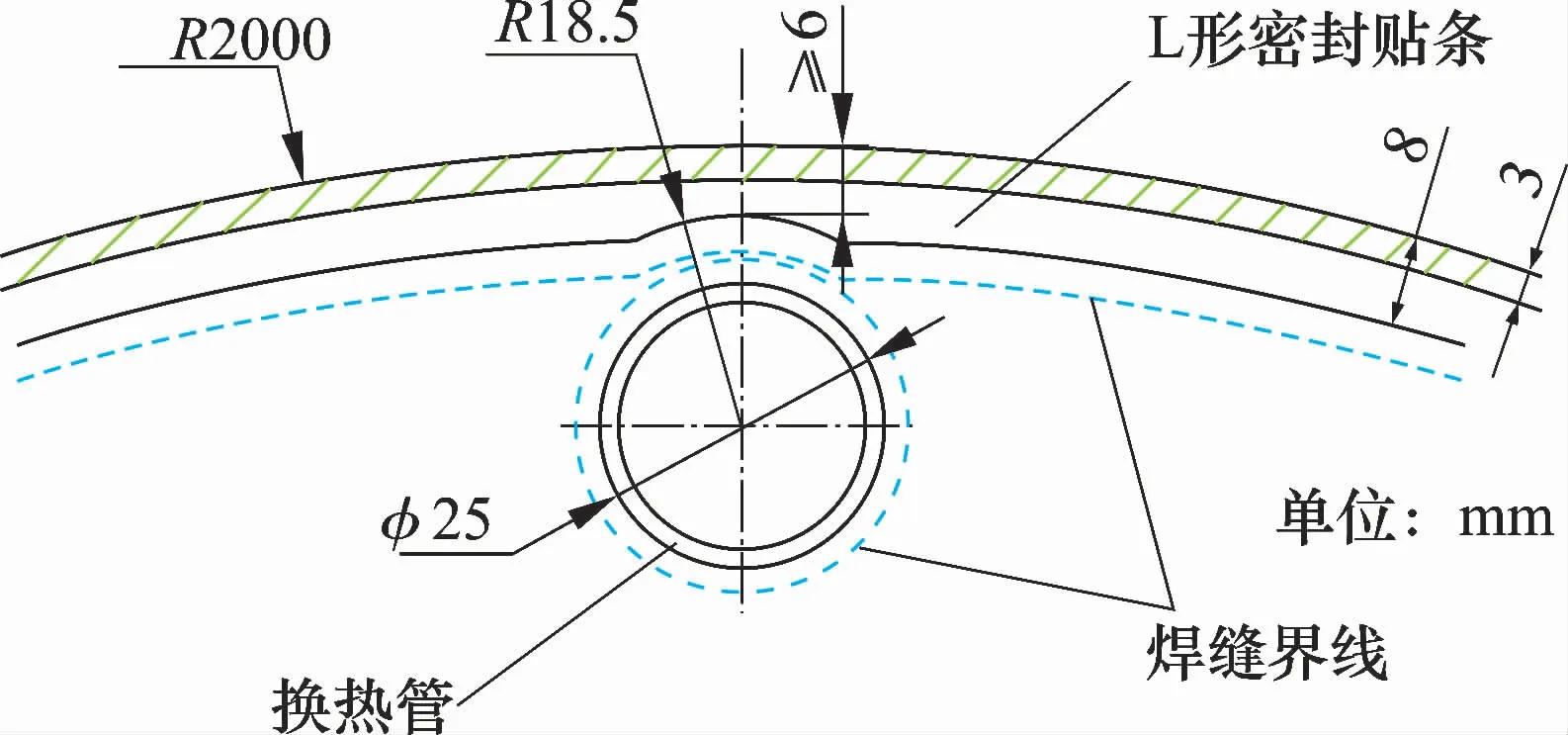

(3)在上管板与虾米弯连接焊缝处加装L型密封贴条,其好处在于:一方面起到双层密封作用;另一方面能释放温差应力,缓解应力集中,相当于膨胀节的作用。当换热管与筒体内壁之间的距离小于14 mm时,贴条安装空间不足,应在贴条上设置弓形槽,贴条连接处用方形盖板覆盖焊接,贴条内部设置两个检漏孔,并用检漏管引出到保温层外,便于监测贴条的开裂情况,其安装示意见图6。

图6 L型密封贴条安装示意

3 维修过程及质量控制要求

3.1 焊缝缺陷的去除

首先去除缺陷位置所在的焊缝,然后再彻底去除缺陷。由于外部焊缝较厚,先用碳弧气刨去除部分金属,再用磨光机打磨去除气刨后的硬化层。管板腐蚀区域靠近管程侧的部位均需打磨抛光,尤其是管板腐蚀严重的区域,需要将管板复层也打磨去除。对打磨后的表面进行渗透检测,确认没有任何缺陷后方可进行补焊。管板腐蚀区域处理前和处理后的状态分别见图7和图8。

图7 管板腐蚀区域处理前的状态

图8 管板腐蚀区域处理后的状态

3.2 刚性支撑环的组装

由于缺陷范围较大,需要对刚性支撑环进行组装和点固焊。刚性支撑环材料选用Q345R,采用水刀下料、4拼现场组焊,拼焊坡口采用全焊透双面结构。刚性支撑环采用双面间断焊接,每隔100 mm焊100 mm,焊缝的焊脚高度不低于10 mm。

3.3 焊缝的修复

在整个环焊缝焊接过程中,采用履带对坡口所在母材进行预热,预热温度大于85℃,局部采用火焰加热,确保母材预热充分。先将管板损伤部位堆焊完成,并打磨平整,再将管板复层破损处打磨至与基层齐平。管板基层和过渡层采用氩弧焊打底焊接,按照NB/T 47013.5—2015标准对焊缝表面进行渗透检测,Ⅰ级为合格。采用手工电弧焊焊接覆盖面,注意焊前预热,采用小电流多道焊,并注意焊接顺序,先焊侧面,然后逐步缩小坡口截面面积。采用密封焊对管板复层与虾米弯进行焊接,其表面采用凹形的圆滑过渡方式。焊接后按照NB/T 47013.5—2015标准对焊缝表面进行渗透检测,Ⅰ级为合格。最后将外部焊缝打磨至与母材齐平,按照NB/T 47013.3—2015标准对焊缝表面进行超声检测,重点检查熔合线部位,Ⅱ级为合格。

3.4 L型密封贴条的安装

L型密封贴条采用厚度为3 mm的C71500板材。通过合理布置使贴条接缝远离换热管分布区域,方便焊接。贴条采用水刀下料,模具折弯成型,盖板采用模具压制成型。贴条和盖板成型后应进行着色检查,保证无缺陷。将成型后的贴条和盖板加热至770℃,保温30 min,进行消应力热处理。将贴条和盖板抛光、清洗干净,用清洁的薄膜包裹带至现场。待管板与筒体的密封焊完成且渗透检测合格之后,才能安装贴条。

试装贴条时,应在距离换热管较近处标记位置线,并切割和打磨弓形槽。安装贴条前,应先钻检漏孔,其孔径为6 mm,再组焊检漏嘴,最后安装检漏管,其长度为150 mm。

安装贴条时,务必使其与管板、筒体贴紧,点焊固定。采用氩弧焊分别对贴条与管板、贴条与筒体进行焊接,共焊两道,焊缝应饱满,在贴条连接处安装盖板,尽量使盖板贴紧贴条,点焊固定。按照焊接贴条的方法焊接盖板。按照NB/T 47013.5—2015标准对焊缝进行渗透检测,Ⅰ级为合格。往检漏孔充气0.05MPa,在所有贴条焊缝处采用肥皂水进行检查,焊缝检查合格、无泄漏,如图9所示。

图9 L型密封贴条焊缝检漏情况

4 结 论

(1)该再沸器维修后已运行3 a,未发现泄漏,L型密封贴条使用效果良好,为同类型再沸器的泄漏处理提供了有效的解决方案。

(2)维修方案的编制应充分考虑缺陷的范围以及现场施工状况,合理安排施工程序与进度,避免因维修时间过长而影响装置开工进度。

(3)异种钢焊接时,易发生碳迁移形成脱碳层和增碳层,从而导致设备泄漏,设计时应尽可能避免异种钢焊接。若必须采用异种钢焊接,应确保焊接质量合格。

(4)同类型的再沸器维修前,一定要对密封焊缝进行全面渗透检测,确认密封焊缝完好。若密封焊缝出现开裂,应对管板与虾米弯的熔合线部位进行超声检测,发现缺陷及时处理。