一种耐高温(700℃)圆偏心夹紧机构的设计

聂 鹏,金 源,刘 春,李 雷

(1.沈阳航空航天大学机电工程学院,辽宁 沈阳 110136;2.沈阳航空航天大学航空制造工艺数字化国防重点学科实验室,辽宁 沈阳 110136)

1 前言

钛合金由于其比强度高、耐腐蚀等特点,广泛应用于航空、航天、化工、医疗等领域,特别是近年来航空航天领域对于钛合金钣金零件的需求显著增加[1]。钛合金在常温冲压成形中存在变形范围窄、易开裂、回弹大等诸多缺点,难以保证成形后的尺寸精度,因此钛合金钣金零件的加工方式普遍采用工作温度为(400~800)℃左右的热冲压成形法[2]。

在进行钛合金钣金零件的冲压成形工作时,为了保证加工的安全与精度,需将下模具与热成形机的下加热平台夹紧固定。现在国内普遍使用的热成形机的上、下加热平台均开有供模具安装的T形槽,因此国内普遍采用螺栓压板夹紧装置来连接下模具与热成形机[3]。压板两边压住模具上特制的台阶和热成形机下加热平台上的垫块,中间通过螺栓螺母锁紧。其结构示意简图,如图1所示。

这种装置结构简单,但是装卸时间长,并且在高温状态下的锁紧装置会产生高温蠕变损伤而损耗,使用寿命短,造成了成产成本的上升。因此,根据钛合金热成形生产线的模具固定要求,设计了一种耐高温的圆偏心夹紧机构,阐述了设计原理,计算了关键零件的尺寸参数,分析了夹具臂在高温下的工作情况。

2 夹紧机构的结构设计

2.1 夹紧机构的设计要求

结合钛合金热成形加工生产时的模具固定要求和生产安全要求,该圆偏心加紧机构的设计方案需要满足如下两个条件:

(1)所设计夹紧机构至少可以提供2000N的夹紧力;

(2)所设计的夹紧机构应具有良好的自锁性能,并且在高温状态下正常工作。

2.2 夹紧机构的工作原理

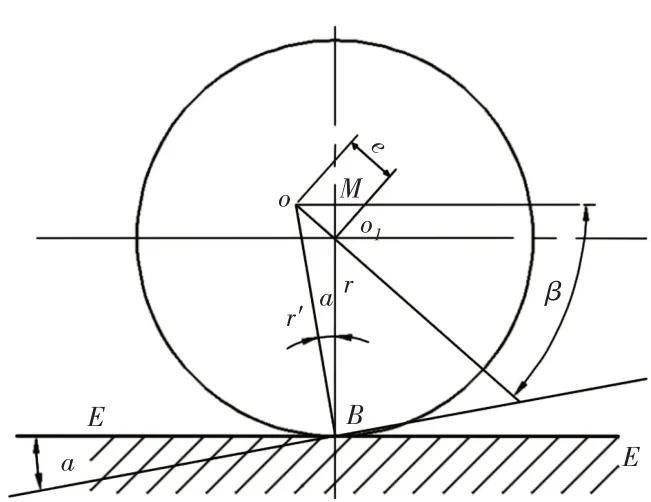

偏心夹紧机构中的偏心轮结构示意图,如图2所示。O1—偏心轮的几何中心;r—偏心轮的半径;O—偏心轮的回转中心;r0—最小回转半径;e—偏心距[4]。

从图2中可知,e=r−r0;当偏心轮绕着O点回转时,圆上各点到O点的距离在不断变化,因此可以把图中的阴影部分近似的看成一个曲线楔;偏心轮回转时,其回转半径r′不断增大,也就相当于曲线楔向前楔紧在r0圆与工件之间,因而把工件夹紧。

2.3 夹紧机构初始结构设计

根据圆偏心夹紧机构的原理,并结合钛合金热成形加工中模具的安装要求,初步设计了圆偏心夹紧机构,如图3所示。

图3 夹紧装置初始结构Fig.3 Initial Structure of Clamping Device

2.4 夹紧机构自锁角及偏心轮尺寸的计算

为了保证加工生产的安全性,本文设计的圆偏心快速夹紧机构采用完全自锁类偏心轮,即该偏心轮任意一点的升角α都小于其摩擦角ϕ,如图4所示。

图4 偏心轮夹紧状态示意图Fig.4 Schematic Diagram of Eccentric Clamping State

图中所示角α即偏心轮工作状态的升角,角β为偏心轮工作状态的回转角。若要保证偏心轮夹紧机构完全自锁,则应该满足

式中:ϕ1—偏心轮转轴处的摩擦角;

ϕ2—偏心轮与工件之间的摩擦角。

为了简化计算,可忽略ϕ1,这种忽略也可以使机构的自锁性能更加可靠[5]。

对上面的式子做简化及三角函数变换,得到下式:

tanα≤tanϕ2

由图中△BOM可得,

tanα=OM/(MO1+O1B)

其中:OM=e•cosβ;MO1=e•sinβ;O1B=r

所以,tanα=e•cosβ/r+esinβ

由图4可知,偏心轮上的回转角β随着偏心轮的转动而改变,变化范围为−90°到+90°。

当β=0o时,tanα接近于最大值。此时tanαmax≈e/r,tanϕ2=μ。

式中:μ—偏心轮与工件之前的摩擦系数。

因此得出偏心轮完全自锁的条件为:

目前国内常用的钛合金热成形模具大部分是含硅球墨铸铁材料,偏心轮选择材料为高温合金,二者之间的摩擦系数为0.1至0.15。

从而计算得出偏心距e与偏心轮半径r之间的关系为:r≥10e。

夹具最大夹紧行程需要(4~5)mm 左右,根据实际情况选择偏心量e为2mm。取r=10e,确定偏心轮半径为20mm。

2.5 夹紧力的计算

偏心夹紧机构在夹紧时,随着偏心轮的转动,其夹紧点处的回转角与升角都在不断变化,回转角的理论变化范围是+90°到−90°。如图5所示。

图5 回转角的变化范围Fig.5 The Range of Rotation Angle

考虑安全工作的因素,以β=0o为起点取(0~90)o为工作区域,计算夹紧力在该区域的极值。夹紧力的计算公式为:

式中:W0—机构夹紧状态下的夹紧力,N;Q—人为施加在手柄上的作用力,本式中取100N;L—力臂长,本式中取100 mm;r—偏心轮半径,mm;μ—摩擦系数,本式中取0.1;γ—偏心轮几何中心与转动中心的连线和几何中心与夹紧点的连线之间的夹角,其值为β+90o;e—偏心距,mm;d—转轴直径,d≈0.25D=10mm

由公式计算可得,在回转角β由0o到90o的变化过程中,夹紧力随着回转角的增大而增大。

当β=0o时,夹紧力W0为2220N;当β=90o时,夹紧力W0为3700N;

计算出夹紧力的变化范围为2200N到3700N。工作时,热成形机上面的两道T形槽可供四个夹具安装,可以提供至少8800 N的夹紧力,满足工作需求。

3 夹具臂的热−结构耦合分析

夹具臂是夹具中的重要组成部分。夹具臂各个部位温度不同,因此在高温下产生的热变形也不同;在夹紧模具的同时也会受到来自于模具的反力,因此需要对夹具臂进行热结构顺序耦合分析,即先对夹具臂有限元模型进行稳态热分析,然后将热分析的计算结果作为载荷施加到夹具臂上进行热−结构耦合分析[6−9]。

3.1 夹具臂的稳态热分析

将夹具臂的三维模型导入到Ansys workbench模块中并设置单位,在Mesh平台中使用Mechanical法划分网格,为了保证分析精度,将网格的尺寸设置为4mm;整个夹具臂材料采用高温合金,设置其在不同温度下的材料属性(弹性模量、泊松比、导热率和热膨胀系数等)[10]。

图6 夹具臂初始尺寸及受载Fig.6 Initial Size of Clamp Arm and Load

图7 材料属性设置Fig.7 Material Property Setting

对夹具臂有限元模型施加温度载荷。热成形机内的环境温度设置为650℃,夹具臂的前端的夹紧面和后端旋转轴安装孔为热传导面,温度分别设置为700℃和690℃,其余面设置为对流面。

由稳态热分析结果可知,夹具臂的高温区域出现在与夹具直接接触的前端,夹具臂的最低温度为679℃,整个夹具臂的最大温度差为21℃。

图8 夹具臂温度分布云图Fig.8 Temperature Distribution Cloud Diagram of Fixture Arm

3.2 夹具臂的热-结构耦合分析

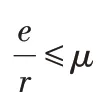

高温合金在温度700℃时屈服极限为800MPa。夹具臂是夹具中的重要组成部分,考虑到夹紧工作的安全因素,夹具臂所受应力应低于400MPa;变形应小于2mm,部分薄弱处变形应低于1mm。在夹具臂的稳态热分析结果之上新建热−结构耦合分析。前文计算得夹紧力最大值为3700N,将夹具臂受到夹紧力的反力作为载荷施加到夹紧面,并且对夹具臂施加约束,对夹具臂的模型进行热−结构耦合分析,查看夹具臂的应力应变情况。

图9 夹具臂应力云图Fig.9 Clamping Arm Stress Nebugram

图10 夹具臂变形云图Fig.10 Fixture Arm Deformation Nephogram

从夹具臂热−结构耦合分析的结果来看,夹具臂的最大应力出现在定位台阶处,最大应力为235.1MPa,小于400MPa,满足工作要求。夹具臂最大变形处为夹紧面的前端,变形达到1.1684mm,同时后端旋转轴安装孔处的变形达到1.0405mm,略大于1mm。

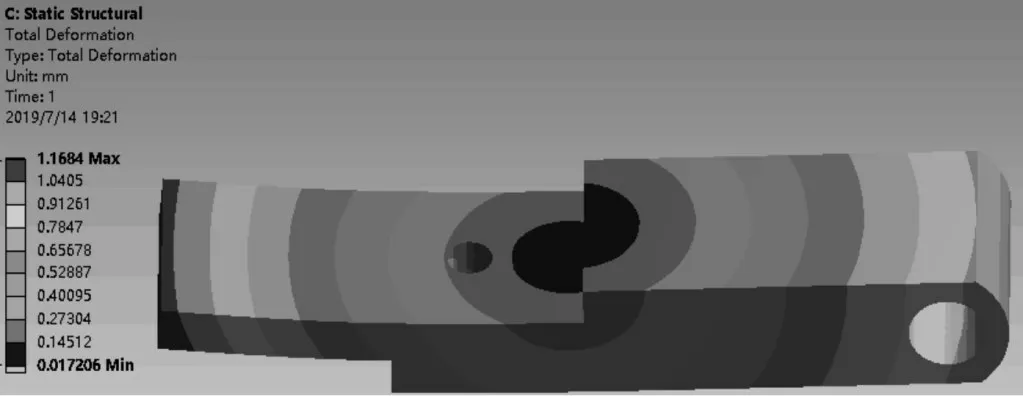

高温合金价格昂贵,考虑到这两处零件厚度偏薄,仅对这两处进行尺寸加厚处理。对改进之后的夹具臂进行热−结构耦合分析,其变形结果,如图11所示。

图11 改进之后的夹具臂变形云图Fig.11 The Improved Jig Arm Deformation Cloud Diagram

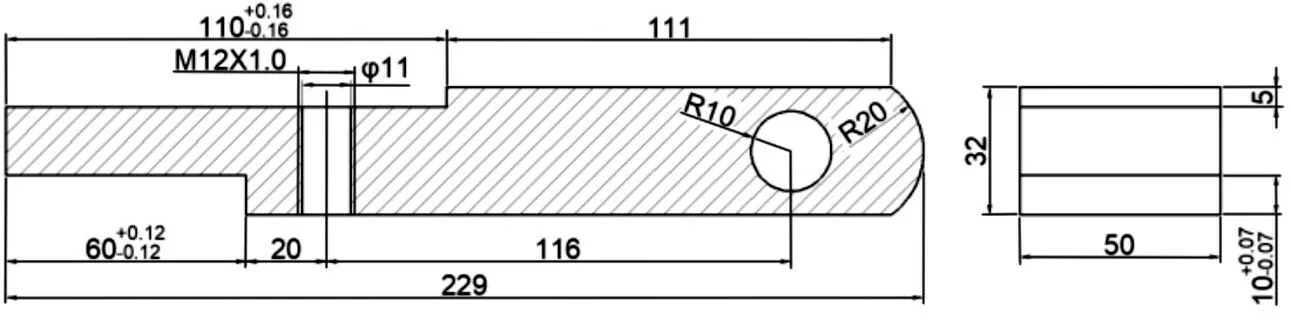

根据改进之后夹具臂热−结构耦合分析结果可知,夹具臂前端的最大变形降低到了1.0945mm,相比较之前的变形量减小了6.32%,并且增大了夹具臂前端的厚度;旋转轴安装位置变形范围为(0.78~0.93)mm,小于1mm,只有后面的一小部分变形大于0.93mm,且只出现在夹具臂的最后端。因此优化后的夹具臂可以说满足设计要求。最终的夹具臂设计方案,如图12所示。

图12 夹具臂最终结构设计Fig.12 Final Structural Design of Fixture Arm

4 结论

根据钛合金热成形加工时的模具固定要求,设计了一种偏心夹紧机构。对夹紧机构的关键部位(偏心轮和夹具臂)进行了详细的设计计算和有限元分析,得出如下结论:

(1)经过计算,单个夹紧机构至少可以提供2200N的夹紧力,4个同时安装的夹紧机构可以满足钛合金热成形生产线上模具的固定要求。(2)对夹具臂初始结构进行热−结构耦合分析的结果显示:夹具臂应力分布主要集中在定位台阶处,最大应力为235.1MPa;最大变形量发生在夹具臂前端,变形达到了1.1684mm。(3)对改进之后的夹具臂再次进行有限元分析的结果显示:夹具臂前端的变形减小了0.0739mm,并且后端旋转轴安装孔处的变形也减小了0.0236mm,满足设计要求。

在夹具臂最初设计方案的基础上,通过ANSYS软件对夹具臂的设计方案进行了改进,最终取得了较为理想的设计方案。相比较于传统的机械设计流程,没有经过费事费力且昂贵的实物实验,利用ANSYS有限元分析软件通过数值分析完成了夹具臂的结构改进,实现了设计−仿真−改进的先进机械设计流程,降低了设计成本并提高了工作效率。