应用有限单元法耐高压观察窗疲劳寿命分析

王素粉

(1.河南科技大学应用工程学院,河南 三门峡 472000;2.三门峡职业技术学院机电工程学院,河南 三门峡 472000)

1 引言

耐高压观察窗是深海潜水装备的重要组成单元,是观察外部环境的重要窗口,根据工作环境的特点,将承受较大的压力冲击[1]。

由于观察窗在反复升降过程中,受海水循环扰动力作用会产生裂纹,甚至发生断裂,疲劳破坏会带来灾难性后果,危害装置安全,所以对观察窗进行疲劳分析具有重要的意义,而引起失效的循环载荷往往小于根据静载荷强度分析的“安全”载荷,因此,传统的静强度分析不能解决疲劳问题。因此,根据不同的损伤理论对观察窗进行分析具有重要的意义。

学者们进行了一定研究:文献[2]基于软件建模分析连接形式对观察窗用材的影响,并获得了最优的设计;文献[3]基于多种分析方法对承受高压的装置结构性能和极限载荷进行分析,并对装置的稳定性进行分析;文献[4]基于观察窗属于有限寿命的设计,采用不同的寿命预测方法,针对耐高压观察窗的结构参数和使用环境进行设计,并对比预测结果的可靠性;文献[5]基于疲劳损伤理论,分析随机载荷对疲劳寿命的影响,并对寿命进行了预测,将预测结果与试验分析进行对比。基于锥台式观察窗的结构特点,对观察窗的疲劳载荷和所受的液动力进行分析;基于观察窗载荷谱和有机玻璃的S−N曲线,进行有限单元法建模仿真分析,并根据Miner线性累积损伤理论公式,分析观察窗的疲劳损伤,获得使用寿命;搭建观察窗压力试验装置,获得观察窗压力载荷作用下的轴向位移,根据蠕变损伤模型获得疲劳寿命,验证仿真分析的可靠性。

2 观察窗疲劳分析和计算

2.1 观察窗结构

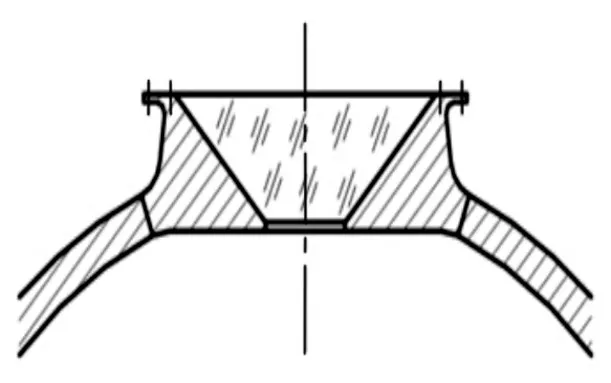

锥台式观察窗具有良好的力学性能,能够承受最高200MPa的海底高压,同时具有良好的密封性,而被广泛应用[6],结构,如图1所示。

图1 锥台形观察窗结构示意图Fig.1 Schematic Diagram of the Frustum−Shaped Observation Window

2.2 观察窗疲劳载荷

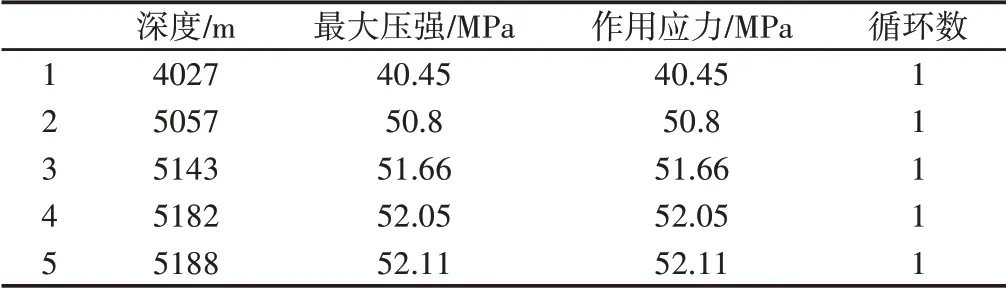

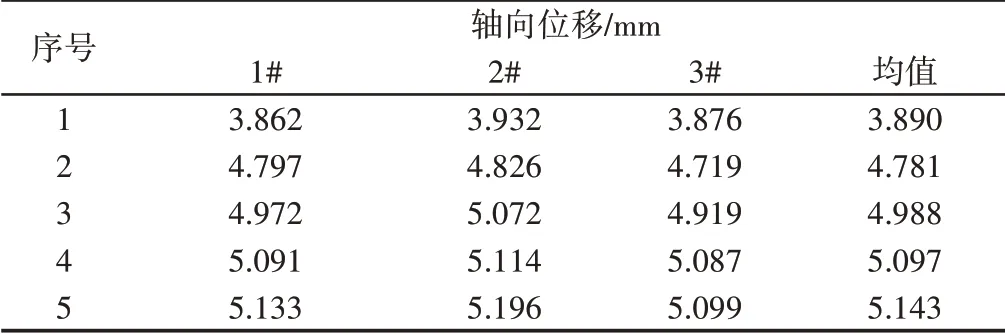

疲劳发生的外部原因是扰动力,即随时间变化的应力。通常以载荷(N)−时间(T)变化的图或表来描述载荷的变化,称之为载荷时间历程即载荷谱[7−8]。首先,对观察窗的下潜深度、平均速度、次数等进行分析,获得压强P、次数n的数据,最后分析和计算载荷谱。统计设备5次下潜数据统计,如表1所示。在计算下潜的过程中受到的最大压强时,海水密度取1.025g/cm2[9]。根据记录,计算最大深度的压强,即观察窗受最大压强,下潜过程以匀速下潜,平均速度为40m/min。

表1 数据分析Tab.1 Data Analysis

2.3 观察窗受液动力分析

当波浪和海流经过时,会对设备整个系统产生一个力,称为液动力。液动力主要由于拖拽力和惯性力导致。简单的说一个是由于水的速度引起的,一个是由于加速度引起的[10]。

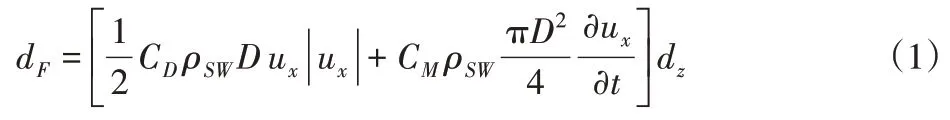

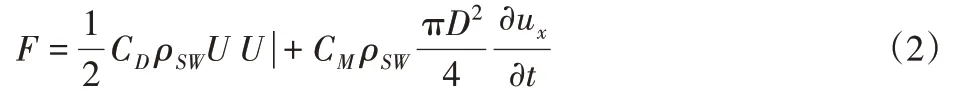

系统的坐标定义如下:Z轴为垂直水面方向,沿着水深的反方向为正。X轴的正方向为海流方向,X−Y平面为水平面,设观察窗任意一点的深度z处取一微分dz,根据莫里森(Morison)方程,该段的波力为:

式中:CD—阻力系数;ρSW—海水密度;D—直径;ux—水质点的水平速度;CX—惯性力系数;水质点水平加速度。

对式(1)进行修正,设速度矢量uc与x轴的夹角为ψ,该矢量在三个坐标轴上的投影为{uccosψ,ucsinψ,0},则观察窗上的力的矢量为:

式中:U=e×(u总×e),u总=u+uc,e—沿着水深的单位矢量。

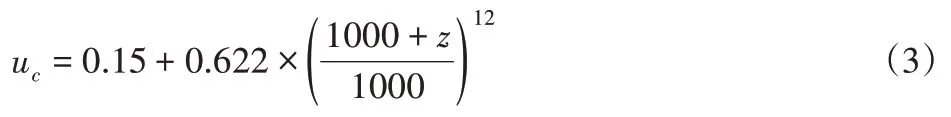

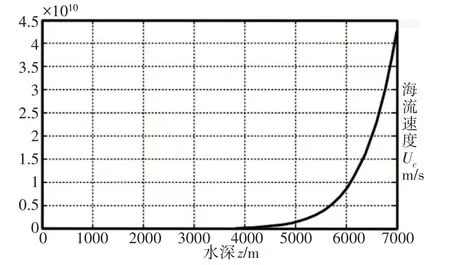

用下式来模拟海流流速随深度变化的关系:

其变化趋势,如图2所示。

图2 海流流速随深度变化的曲线Fig.2 Curve of Sea Current Flow Rate as Function of Depth

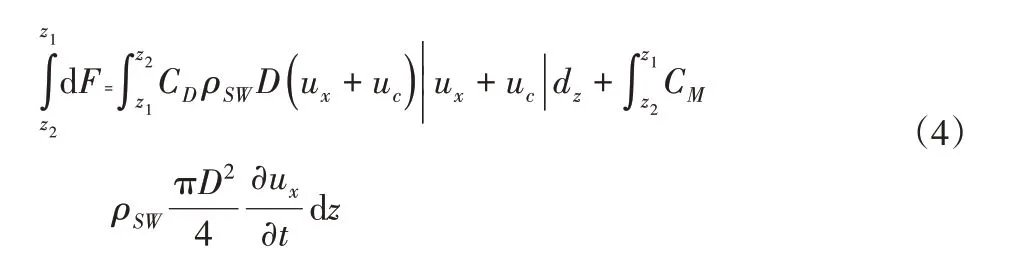

取海流方向与波浪的传播方向一致,根据修正后的Morison方程,作用在扬矿管水深(z2−z1)上的水平波力的大小为:

从上式可以得出,利用Mrison方程计算液动力,主要因素为波浪波面的高度、水质点的水平速度和水平加速度。并且要计算得出拖拽力系数和惯性力系数[11]。拖拽力系数与雷诺数Re、Kc数及表面粗糙度有关。

根据试验数据得出CD=1.2。惯性力系数取CM=2.0。

水平速度和水平加速度的表达式可简化为:

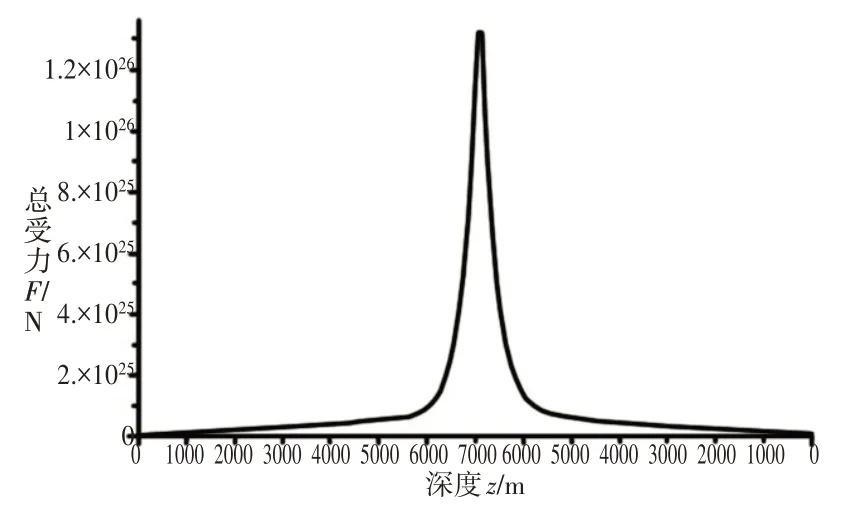

运用Mapel软件对上述公式进行计算,得到曲线图。液动力随着深度变化而变化的曲线,如图3所示。

图3 液动力随着深度变化而变化的曲线Fig.3 Curve of Hydraulic Dynamics as a Function of Depth

观察窗在下潜的过程中还受到海水压力的作用,每一千米的受压为10MPa,得到压力作用的大小。将海水液动力和海水的压力作用合成得到以下的观察窗的总受力图,如图4所示。

图4 观察窗总受力Fig.4 The Total Force of the Observation Window

从图中可以看出观察窗的总受力呈曲线上升且对称分布,为后续的疲劳分析提供加载数据。

3 观察窗全寿命预测

3.1 Miner线性累积损伤理论

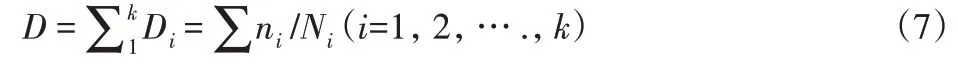

构件在应力水平Si作用下,经受ni次循环的损伤为Di=ni/Ni。若在k个应力水平Si作用下,各经受ni次循环,则可定义其总损伤为:

破坏标准为:

3.2 计算各载荷下的疲劳寿命Ni

将整个耐高压观察窗的三维模型导入Ansys界面,为了简化模型,导入Geometry−Design Modeler 界面,对装配体进行对称面约束的设置,将模型简化为四分之一模型。按照材料参数,定义有机玻璃和碳结构钢的材料参数,将有机玻璃与装配体接触面的联接方式设置为frictioness,且摩擦系数设为0.3,定义加载的载荷,如表1所示。并定义有机玻璃的S−N 曲线,有机玻璃的S−N曲线,如图5所示。在输出结果一栏选择Fatigue Life,进行疲劳寿命的有限元的计算。

图5 有机玻璃S−N曲线Fig.5 Plexiglass S−N Curve

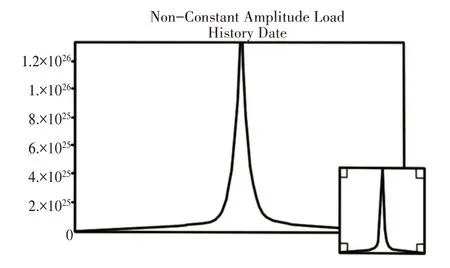

选择Fatigue Tool工具中的Life,计算观察窗的疲劳寿命。首先模拟下潜7000m 的情况,加载情况模拟海底受载情况,下潜7000m,受海水压力的变化是从0MPa—70MPa—0MPa,同时考虑液动力的作用,将合力编写成加载.DAT文档,输入ANSYS软件当中,得到相应的加载曲线,如图6所示。

图6 载荷块幅值为70MPa的加载曲线Fig.6 Load Curve of Load Block Amplitude 70MPa

运行结果显示此载荷下,观察窗的疲劳寿命3.9289e5Circle,即可进行此加载3.9289e5次。

3.3 基于Miner线性积累损伤理论全寿命计算

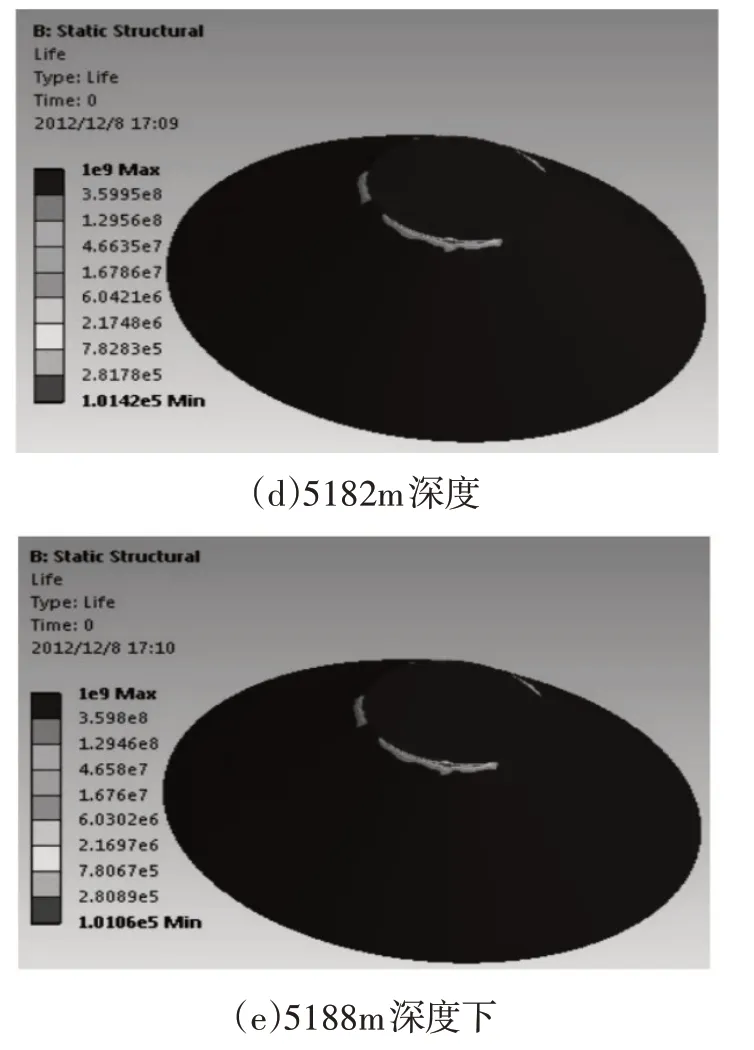

对观察窗按照载荷谱,进行5次加载,载荷的大小见载荷谱表1,采用有限元的方法计算观察窗的疲劳寿命Fatigue Life,其加载方法、材料的参数设置、接触设置及网格划分与应力应变分析操作相同,分析得到的观察窗在相应载荷下的寿命图,如图7所示。

图7 不同深度下的寿命分析Fig.7 Life Analysis at Different Depth

根据图中的疲劳寿命云图,可以看出观察窗寿命最小值点,即危险点的位置。

表2 观察窗载荷(S)-寿命(N)数据表Tab.2 Observation Window Load(S)-life(N)Data Sheet

根据表中分析数据,可得计算结果为:

由Miner线性积累损伤理论可以判定观察窗没有发生疲劳破坏,并且经过计算得到观察窗的疲劳寿命为:n=1/D=21359 Cir‐cle。即进行相同载荷的五次加载可以使用21359次。

4 试验分析

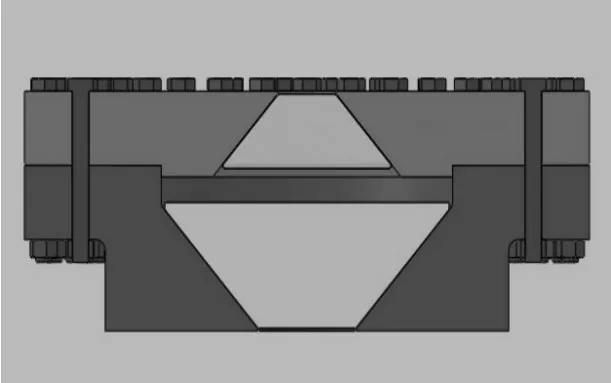

为真实模拟高压观察窗的工作环境,搭建的试验压力装置,如图8所示。采用球形结构的压力装置的应力较小,此结构适用于超高压力容器。

图8 压力试验装置Fig.8 Pressure Test Device

根据表1所示的5种压力,对装置进行保压试验,达到设定压力值,保压10min,待装置稳定后,测量观察窗的轴向位移,每个压力值进行三次重复试验结果,如表3所示。

表3 观察窗轴向位移Tab.3 Axial Displacement of the Observation Window

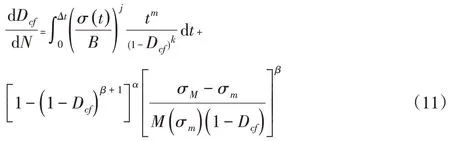

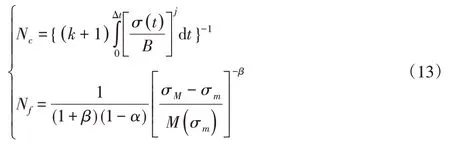

由试验数据可知,最大轴向位移蠕变量为1.253mm。根据蠕变疲劳损伤模型,累积损伤等于疲劳损伤增量和蠕变损伤增量线性相加。

即:

对模型进行积分可得蠕变疲劳损伤演变方程:

对式(13)自N=0,Dcf=0到N=Ncf,Dcf=1积分得:

其中:

将参数代入,可得:Ncf=21326 Circle,而仿真获得的疲劳寿命为21359 Circle,二者误差为1.5%,两种方法分析结果误差较小,可认为基本一致。

5 结论

针对耐高压观察窗的疲劳寿命进行分析,采用模型仿真和试验分析两种方法进行对比分析,结果可知:

(1)基于观察窗载荷谱和有机玻璃的S−N曲线,进行有限单元法分析,基于Miner理论公式,计算观察窗的疲劳损伤,获得使用寿命为21359 Circle;

(2)基于试验装置和蠕变损伤模型,对观察窗的疲劳寿命进行预测分析,得到使用寿命为21326 Circle;

(3)仿真与试验结果误差在1.5%,二者基本一致,表明模型仿真的可靠性和准确性。