剪叉式液压升降台速度控制方法及仿真分析

罗宁

(索恩格汽车部件(中国)有限公司,长沙 410129)

0 引言

剪叉式液压升降平台承载能力高、起降稳定,广泛应用在重物举升和高空作业等领域[1-2]。由于剪叉机构的几何关系随升降高度变化,液压缸的负载和速度呈非线性变化,导致升降平台在初始起升段和临近复位段均出现明显的速度激变[3-4]。

近几年,有关液压升降平台的研究主要通过优化剪叉结构参数、液压缸安装位置等方法提高结构强度,减小液压系统压力[5-7],升降平台的运行速度控制也逐渐得到重视。张博利等[8]采用Matlab软件对液压剪叉式升降台速度和活塞推力随起升高度的变化关系进行了仿真分析,指出可以通过该变液压缸的铰链位置、液压系统流量和液压油路的设计,调节平台运动速度和液压缸的推力;剡昌锋等[9]以双层液压剪叉机构为例,研究了液压缸活塞速度、流量与起升角度之间的变化关系;赵海霞等[10-11]采用AMESim软件分别对一种单级和多级剪叉式升降台液压系统进行了仿真分析,结果表明,采用较小的节流开口可以改善起升初始和临近复位两个阶段的速度剧增,但节流造成的升降运行速度问题没有解决;刘志等[12]以六级剪叉机构为研究对象,采用虚功原理对剪叉机构进行了动力学分析,建立液压系统AMESim仿真模型,分别对采用节流阀、蓄能器和调速电动机3种方式的调速方案进行了仿真验证。剪叉式液压升降台中普遍节流调速,但较小的节流开口在改善速度突增的同时,也会减小升降台的运行速度,进而影响工作效率。

本文从减小升降台初始起升段和临近复位段速度激变的角度出发,结合分段快慢调节思想,提出一种采用组合节流实现的剪叉式升降台液压系统调节方案。通过仿真分析对其动态调节特性进行研究,并与传统单节流阀的调速结果进行对比,为升降台液压系统设计提供参考。

1 剪叉升降机构

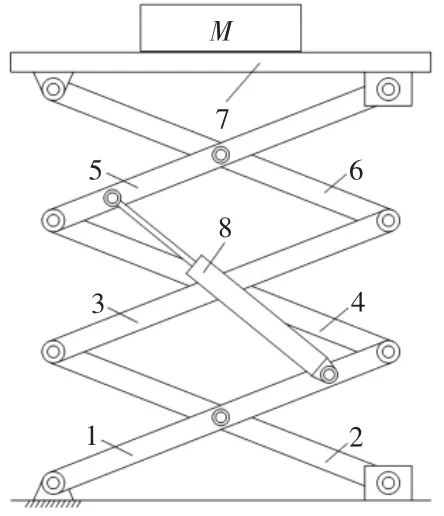

以某三级剪叉式升降平台为研究对象,其结构如图1所示。其中,剪叉臂2和剪叉臂5分别可沿水平方向自由滑动。每根叉臂长度相等,两端相互依次铰接,同时绕中间铰接点旋转。工作台最大升高量为8.5 m,最大载重为400 kg。液压缸布置在剪叉臂1和剪叉臂3之间,液压缸两端安装位置分别距离叉臂端部铰接点0.3 m。液压缸伸出推动剪叉机构拉伸,平台升高,液压缸缩回带动剪叉机构压缩,平台回落。

图1 三级液压剪叉式升降平台结构示意图

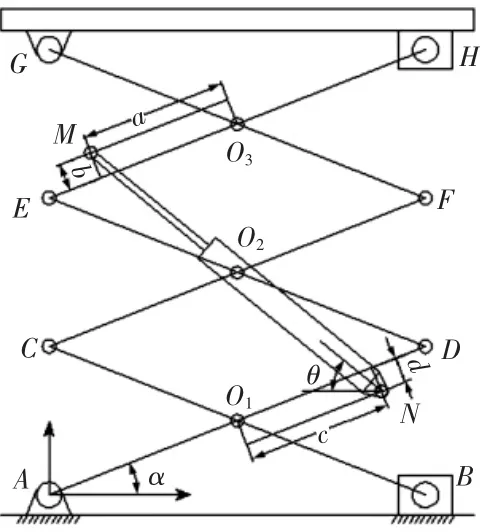

在机构运动平面上,根据几何关系及工作原理,利用速度瞬心法求解剪叉机构的运动学关系[13],机构运动分析简图如图2所示。

图2 剪叉机构运动分析简图

以底盘固定铰接点A建立坐标系,B点和D点有X方向自由度,G点有Y方向自由度,M、N分别为液压缸的上下铰接点。设单根叉臂长度为l,叉臂与水平面夹角为α,液压缸与水平面的夹角为θ,液压缸上铰接点距离中心旋转点O3的垂直距离分别为a、b,液压缸下铰接点距离中心旋转点O1的垂直距离分别为c、d。

由几何关系可知,工作平台的举升高度h为

对于出厂设备,剪叉臂长度l及油缸铰接点位置a、b、c、d均为定值。由式(7)可知,平台升降速度与液压缸活塞杆伸缩速度成正相关,但同时受到叉臂及液压缸与水平面的夹角的影响。大量研究表明,液压缸速度一定的情况下,叉臂与水平面夹角α较小时,剪叉式升降台速度变化较快。

2 液压系统设计

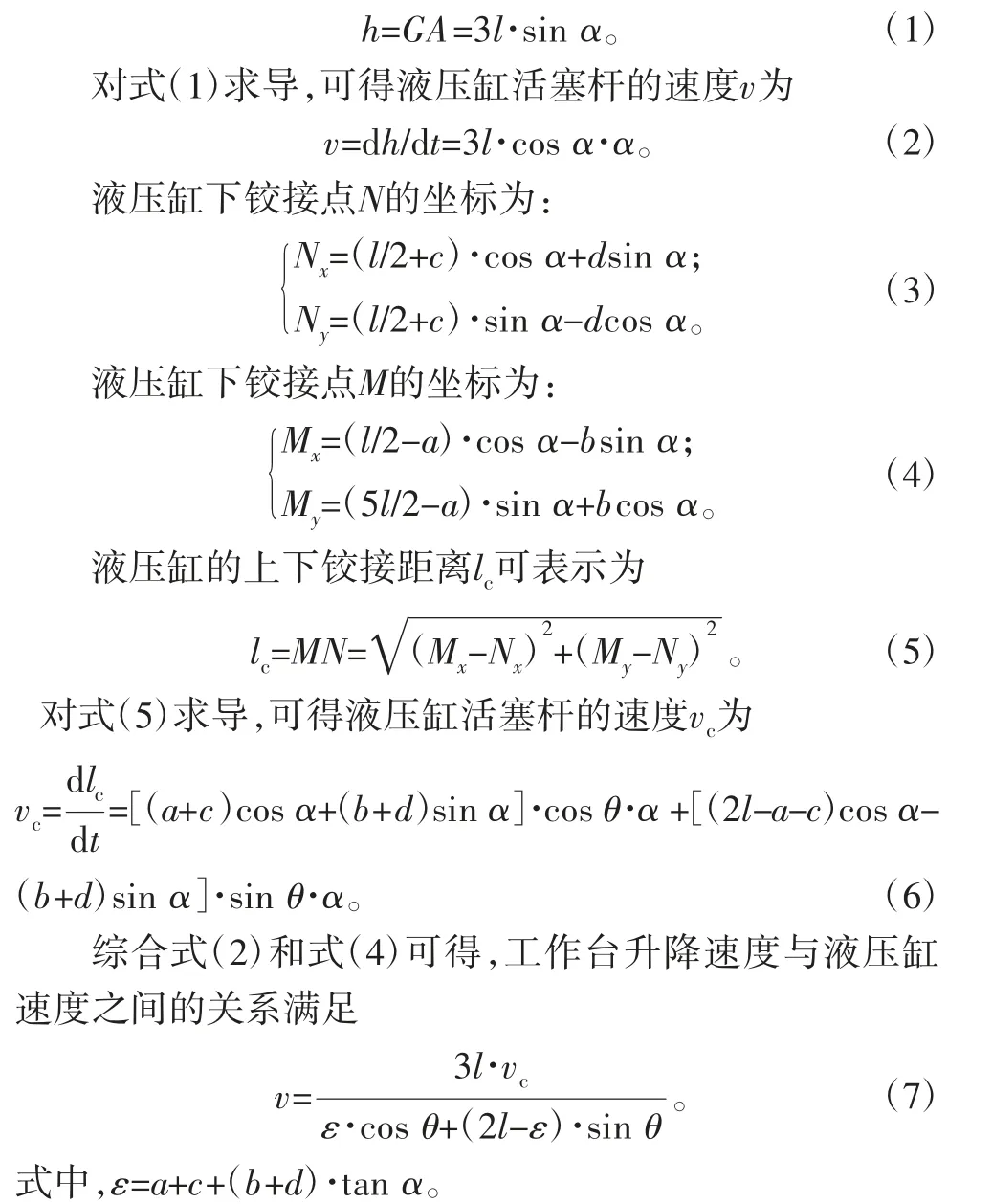

设计一种基于行程分段调速的液压缸,结构示意图如图3所示。液压缸无杆腔端设置2个油口,两油口之间的距离与活塞密封距离相对应。如图3(a)所示,在初始启动行程,活塞将油口2封闭,油液经油口1进出液压缸无杆腔,液压缸低速运行。如图3(b)所示,随着液压缸活塞行程增加,油口2接入液压缸无杆腔,液压缸以正常速度运行。

图3 行程分段式液压缸结构示意图

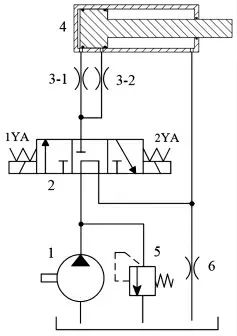

基于上述液压缸结构,设计分段组合节流的剪叉式升降台液压系统,如图4所示。电动机驱动液压泵作为油源,三位三通阀用于控制升降台的上升、停止和下降,两个节流阀分别安装在液压缸无杆腔的2个油口。对于型号确定的升降台设备,节流阀节流口固定,节流阀3可采用阻尼片替代,并直接嵌入在液压缸的油口内。

图4 剪叉式升降台液压回路

工作台举升时,液压泵启动,1YA得电,主换向阀处于左位。高压油经节流阀3-1进入液压缸无杆腔,油缸推动剪叉升降台从初始位置缓慢上升。当液压缸行程达到预设值之后,节流阀3-2导通,油液同时流经2个节流阀进入液压缸无杆腔,剪叉升降台以正常速度上升。

工作台回落时,2YA得电,主换向阀处于右位,在剪叉机构重力作用下,液压缸缩回,无杆腔的油液同时流经2个节流阀3-1和3-2流出,剪叉升降台快速下降。当液压缸行程达到预设值之后,节流阀3-2被封住,油液流经节流阀3-1进入液压缸无杆腔,剪叉升降台缓慢回落至初始状态。

3 仿真验证

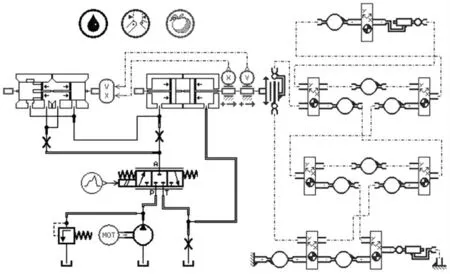

在AMESim软件中搭建剪叉式液压升降台仿真模型[14-15],如图5所示。模型中,电动机驱动定量泵作为液压源,设置液压泵排量为6.3 mL/r,电动机转速为1430 r/min,溢流阀压力为12 MPa,液压缸内径为80 mm,活塞杆直径为60 mm,液压缸有效行程为2 m,油管内径为8 mm,2个节流阀的通径分别为0.8 mm和1 mm,第2个节流阀切换对应的活塞行程预设为150 mm。从第3 s开始,给电磁铁信号,使升降台完成“上升-停止-下降”的全行程仿真试验。

图5 剪叉式液压升降台AMESim仿真模型

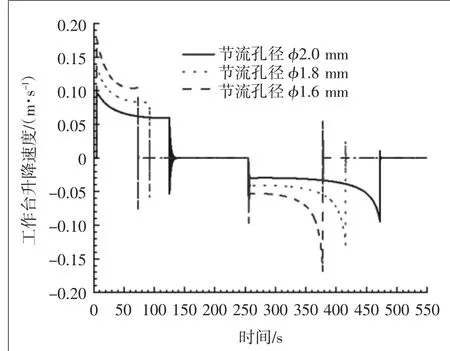

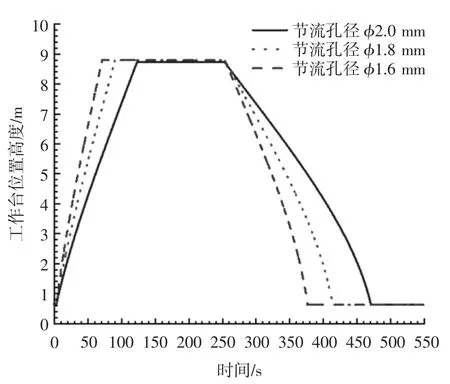

为了说明节流调速对工作台升降过程的影响,对不同节流开度下采用传统单节流调速的剪叉式升降台进行仿真,得到工作台的升降速度和位置高度响应曲线,如图6和图7 所示。结果表明,通过增加节流阻尼降低液压缸的速度,可以减小速 度 突变。然而,节流阀在整机装配好之后不再改变,过渡节流调速能够减小起始段的速度突变,也减小了油缸进出油流量,会导致系统的整体工作效率降低。

图6 不同节流开度下工作台升降速度响应曲线

图7 不同节流开度下工作台位置高度变化曲线

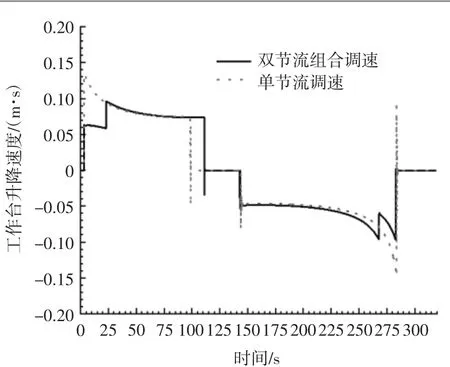

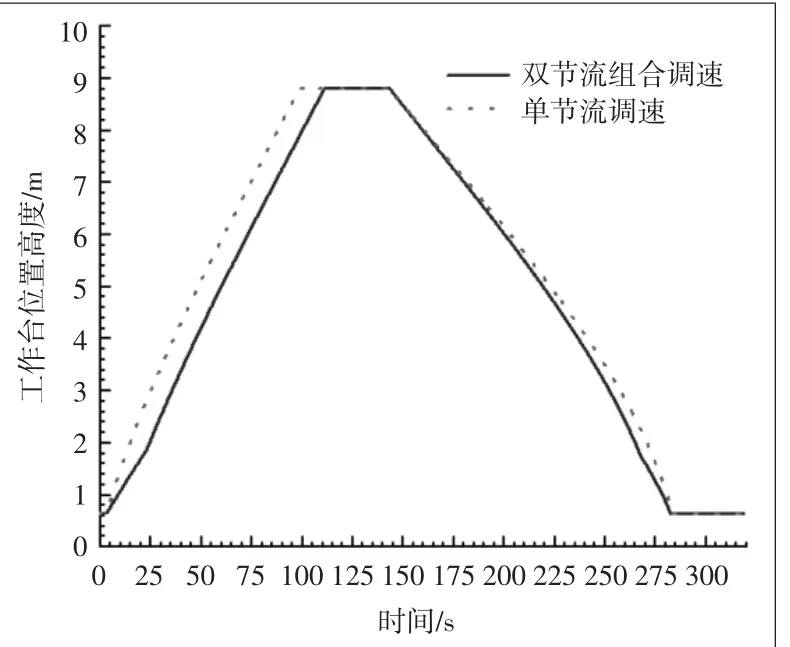

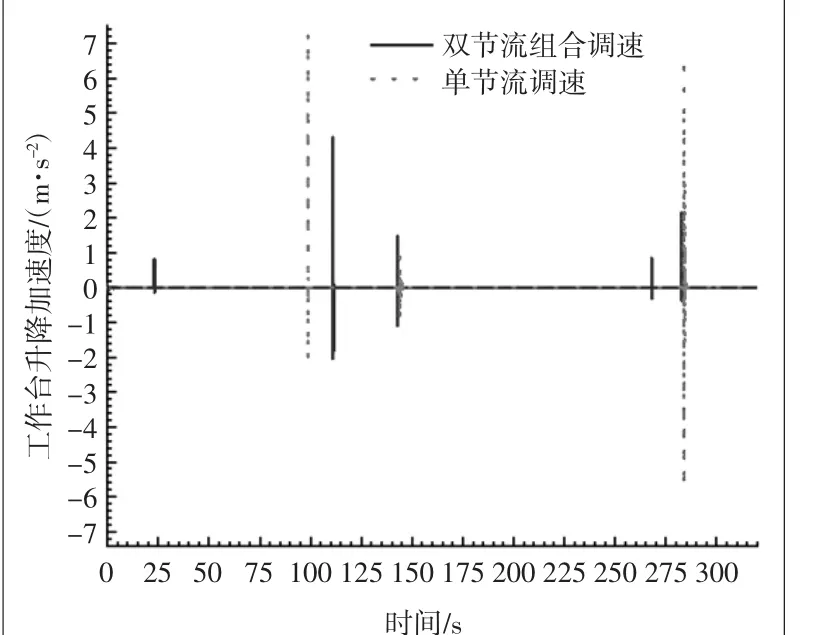

在相同参数下,分别对传统单节流调速和本文提出双节流组合进行仿真,得到工作台升降过程的速度、位置和加速度响应曲线,如图8~图10所示。由图8和图9可以看出,在升降台的初始启动和临近复位处,采用双节流组合调速能够有效改善速度突变,将速度峰值从±0.15 m/s降低至±0.09 m/s左右。特别在复位行程的末端,采用双节流组合调速抑制速度波动效果非常明显。整个行程中,两种节流调速方案下工作台的升降效率基本相同。由图10可以看出,采用双节流组合调速有效减小了工作平台的升降加速度,这有利于改善乘坐舒适性,降低结构的惯性冲击。

图8 2 种调速方案下工作台升降速度对比曲线

图9 2 种调速方案下工作台位置高度对比曲线

图10 2 种调速方案下工作台升降加速度对比曲线

2 个节流阀切换过程中升降台的速度有一定波动,这是由于油口切换时间很短,流量有突变。此外,两个并联节流口的开度大小不是固定的,需要根据剪叉式升降台整机结构参数进行调整。

4 结论

1)减小节流口径有利于改善升降台的速度突变,但同时减小了升降台工作速度,降低了工作效率。因此,通过减小节流阀的过流口径改善升降台的速度突变有较大局限性。

2)采用并联阻尼分段调节的方案,能够有效减小升降台初始启动和复位末端的速度突变,且升降效率得到保障。