浮法玻璃一窑两线熔窑理论剖析

贺有乐

(成都南玻玻璃有限公司 成都 610200)

0 引言

自2014年浮法玻璃市场危机后,很多浮法玻璃生产线被迫放水冷修、技术改造,尤其是千吨级的生产线,虽然成本较低,但品种大多只能生产5~12 mm厚玻璃,有些甚至只能生产5~8 mm厚玻璃,缺乏灵活性,无法满足差异化竞争战略。有些富有创新精神的企业基于这种假设:将千吨大线改造成一窑两线或一窑多线,其中一条线生产6~22 mm厚玻璃,另一条线生产1.6~5 mm薄玻璃。两条线分工明确,品种齐全,灵活高效地适应迅速变化的市场需求,产品厚度、规格品种齐全且变换频次减少,大大提高了生产的稳定性。可是又产生了两点担忧:一是能耗高,两条线两个工作部加通路,散热面积增加一倍或更多,需要增加末对小炉的热负荷,或者在工作部增加燃烧器补充过度散失的热量,才能满足成形所需的温度;二是玻璃液流通过卡脖后,玻璃液流发生较大变化,造成玻璃液温度不均匀,影响斑马角。

到2016年底国内首条一窑两线改造投产后,取得了超预期的效果,迄今为止,全国已有十条以上一窑两线浮法玻璃生产线投产运行。

本文旨在深入剖析总结其规律,充分发挥其优越性。

1 工艺布置

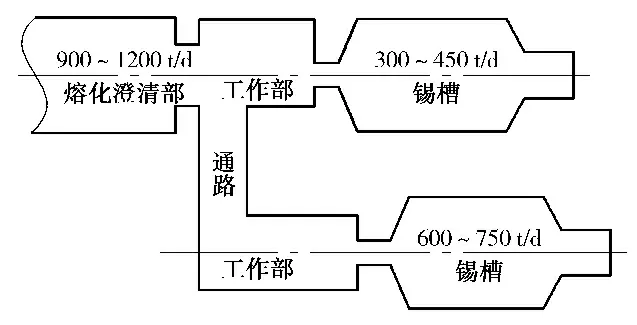

图1为不对称一窑两线浮法玻璃生产线平面布置示意图。

图1 一窑两线浮法玻璃生产线平面布置示意图

图1为一种不对称布置(压延玻璃一窑多线生产线平面布置多采用对称布置),这种布置是在原有一窑一线的基础上改造而成,首先充分利用原有的熔窑工作部、锡槽、退火窑基础,再根据厂房结构立柱等建筑物因地制宜,结合起来考虑玻璃生产工艺布置方案。

为叙述方便,将拉引量较大的生产线称为大线,拉引量较小的生产线称为小线。

(1)两条线拉引量不对称,一条小线拉引量占总熔化量的40%,主要用于生产3 mm及以下至1.6 mm薄玻璃,一条大线拉引量占总熔化量的60%,主要用于生产6 mm及以上至22 mm厚玻璃。

(2)两条线的工艺布置不对称,小线拉引量较小,需合理设计工作部面积,既要考虑减少玻璃液的散热面积,又要考虑小拉引量情况下保证工作部较高的热容量,满足生产薄玻璃需要较高的成形温度。大线由于拉引量较大,带入的热量较多,又因横通路较长,增加了冷却效果,工作部面积相比同等规模一窑一线浮法窑冷却部要小很多。

(3)为保证流道温度和拉引量的精确控制,两条线的工作部均独立地配置稀释风机和天然气加热装置。

(4)流道流槽尺寸的设计。小线中心线与熔窑中心线重合,由于是一窑一线改造,流道流槽尺寸沿用了原生产线流道流槽尺寸,其钢结构及前期备用的流道闸板和唇砖直接使用。大线偏在一侧,流道流槽尺寸根据拉引量大小和锡槽成形工艺的需要进行全新设计。

(5)横通路设计。主要考虑该区域是工作部的一部分,除使澄清均化好的玻璃液流入到一侧大线的工作部,必须考虑在此过程中玻璃液的冷却速度,所以通路的长度不能过长,在保证两线锡槽间距(布置两条线的拉边机),尽量缩短通路长度,一般不超过30 m。通路的宽度,需根据拉引量的大小,玻璃液的流速,通路的长度等因素综合考虑进行取值。

(6)卡脖前的熔化部和澄清部,各部位尺寸、结构、选材与一窑一线熔窑设计相同,但卡脖处的搅拌器基本不用,一是熔化部熔化澄清和均化的玻璃液已能满足玻璃成形的要求,二是搅拌器对玻璃液的冷却强度较大。

(7)锡槽、退火窑和冷端的主线配置分别根据生产的玻璃厚度、板宽和拉引量进行设计。

2 玻璃液的均匀性

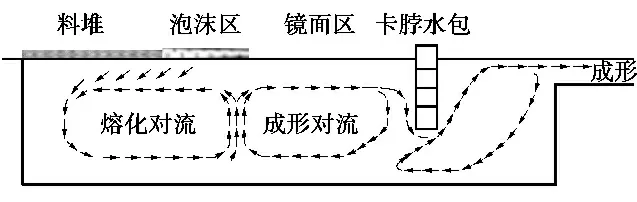

根据玻璃液对流理论,配合料进入熔窑吸收热量熔化成玻璃液满足成形需要经历两个较大的对流循环即熔化对流循环和成形对流循环,如图2所示。

图2 玻璃液的纵向对流示意图

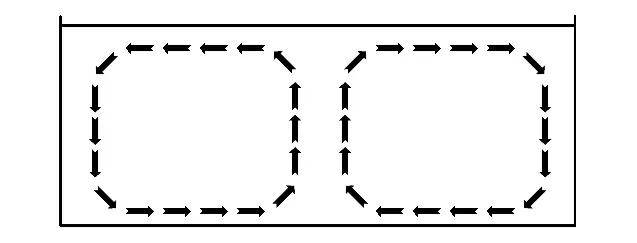

回流的动力主要来源于玻璃的温度差、密度差、液位差和成形的牵引力。温度差使玻璃液流从高温处流向低温处。密度差是未完全熔化,含气泡和杂质的玻璃液密度比较轻,向熔化池的上方浮,且向熔窑两侧流动。玻璃液在成形牵引力和液位差的作用下形成从投料口向锡槽方向的纵向主对流,又在温差和密度差的动力作用下形成向熔窑两侧的横向对流,如图3所示,玻璃液在熔窑中是螺旋式前进的。

图3 玻璃液的横向对流示意图

在工作部的成形回流过程中,由于工作部和卡脖水包的降温作用,玻璃液的温度分布不均匀,呈现两侧温度比中间低,上表面温度比下部温度高,出现工作部横向对流加剧,玻璃液的均匀性变差,玻璃形成后中间出现纵向“波筋”,斑马角偏低。

一窑一线改造成一窑两线后,玻璃液的成形对流发生了很大变化,进入通路的玻璃液不再延续卡脖前的层流继续流动,而是经通路后,分成两股玻璃液形成湍流,在各自的工作部中重新形成回流。玻璃液经过通路分流后,温差减小,回流的强度大大减弱,尤其工作部的横向对流变得轻微,玻璃液的均匀性保持较好,出现的纵向波筋轻微,斑马角较高,这应是一窑两线没有出现我们在熔窑设计时所担忧的斑马角降低的原因。

3 能耗下降

根据成形流的纵向回流理论,玻璃液流在成形回流循环过程中,只有1/3的上表面液流进入成形阶段,2/3的中下部液流回流到工作部底部,甚至越过卡脖水包进入澄清部底部(图2),这部分玻璃液经工作部强制冷却后,温度很低,回到澄清部后,吸收热量,重新被加热,增加能耗,这就是压深卡脖水包减少工作部回流,降低能耗的原理。

一窑一线改造成一窑两线后,横通路起到阻止回流的作用,偏在一侧的工作部液流很难回流到卡脖处;与熔窑中心线重合的工作部由于拉引量偏小,回流的量很小,受横通路液流的阻挡,也较少回流到卡脖水包处,大大减少了成形流回流到澄清部重新加热,增加能耗的现象。

4 结语

根据玻璃熔化和成形回流理论,分析讨论了一窑一线改造成一窑两线后,取得了与设计初期的两个担忧相反的结果的原因。一窑一线改造成一窑两线的工艺布置,受原生产线基础和重要设施的限制,不得不因地制宜,因势而为,采用不对称的形式布置,超越了压延玻璃生产线对称布置的思路,取得了较好的效果,大大降低了改造投资费用。新投资的一窑两线生产线,设计成两条吨位相同、对称布置的两条线,也能取得相同的效果,但投产后生产品种的分工并不很理想。

在能耗方面,取得了预想不到的效果,对于同样类型的熔窑能耗比一窑两线熔窑高2%~3%,这是对玻璃企业很了不起的贡献,尤其是目前“碳达峰、碳中和”要求严格的情况下,每降一点点能耗都是一个可喜的进步。

玻璃液的均匀性差、斑马角低是浮法生产薄玻璃的一大难题,浮法玻璃生产工作者为此做出很多努力,采取升高流道温度、升高锡槽成形温度、抬高卡脖水包等措施只能改善斑马角3°~5°,一窑一线熔窑改造成一窑两线后,斑马角问题基本解决,大大提升了产品的品质。