温度对AZS33#砖耐玻璃液侵蚀的影响

郭丽华 郭利波 沈洁 刘学理

(浮法玻璃新技术国家重点实验室 中国洛阳浮法玻璃集团有限责任公司技术中心洛阳 471009)

0 引言

电熔AZS33#砖用氧化铝粉和锆英砂(含65%氧化锆和34%二氧化硅)在电炉内熔化后注入模具冷却成型,岩相结构由刚玉与斜锆石的共析体和玻璃相组成,相学上称为刚玉相和斜锆石相共析体,玻璃相填充于它们的结晶之间[1]。由Al2O3、 ZrO2、 SiO2为主要成分(表1)的电熔锆刚玉砖耐火材料,简称为AZS砖。由于AZS砖具有良好的耐玻璃液侵蚀能力,所以广泛应用于各种产品的玻璃窑炉中。

表1 AZS33#砖的主要成分 %

本文研究普通钠钙硅玻璃液对电熔AZS33#砖的动态侵蚀过程,重点讨论侵蚀温度、侵蚀时间与侵蚀速率的相互关系。

1 实验

1.1 试样制备

1.1.1 锆刚玉棒试样制备

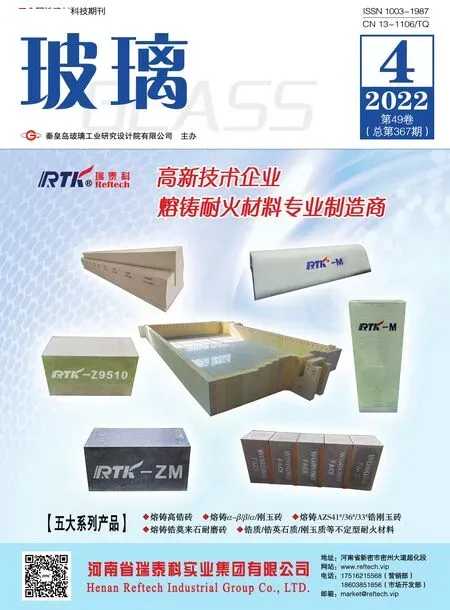

本次进行锆刚玉砖的动态侵蚀试验选用的是33#锆刚玉砖,原砖的尺寸是400 mm×400 mm×75 mm,首先进行锆刚玉砖的切割,切割成35 mm×35 mm×230 mm的条状。然后进行锆刚玉砖的磨削、抛光和钻孔加工,最终加工完后的锆刚玉棒见图1。

图1 锆刚玉棒

1.1.2 浮法玻璃试样制备

选用洛玻公司生产的5 mm厚透明平板玻璃,无气泡、结石等缺陷,配方见表2。切割成宽约10 mm,长约20 mm的玻璃块。

表2 浮法玻璃配方化学组成 %

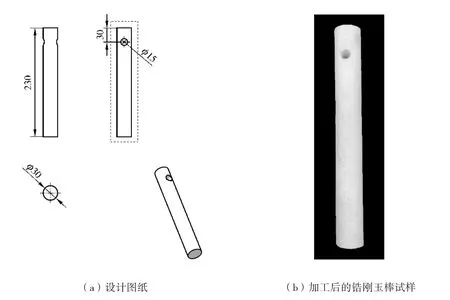

1.2 实验方案

实验方案如图2所示。

图2 玻璃液对锆刚玉砖侵蚀实验方案

1.3 实验方法

采用洛阳北苑耐材厂生产的石英坩埚,把锆刚玉棒放入装有适量玻璃液的坩埚中,在动态侵蚀炉的作用下,使锆刚玉棒在玻璃液中旋转搅拌侵蚀。本次动态侵蚀实验分别做了同一旋转速度(冲刷速度12 rpm)同一侵蚀时间(48 h), 不同玻璃液温度(1550 ℃, 1500 ℃, 1450 ℃),共计3次实验。

2 结果与讨论

2.1 试验

首先用电子秤称量2.5 kg碎玻璃放入指定的石英坩埚内,把装好碎玻璃的坩埚放入动态侵蚀试验炉中。安装锆刚玉棒,并把锆刚玉棒升至炉膛内最高工位。设置试验炉升温曲线(1450 ℃,1500 ℃,1550 ℃),通电开启试验炉,同时启动锆刚玉棒的旋转按钮,使其转速在12 rpm。按试验炉的升温曲线升至相应温度时往坩埚内加入第一次0.7 kg碎玻璃,30 min后再往坩埚内加入第二次0.5 kg碎玻璃,碎玻璃熔化30 min后,下降锆刚玉棒,使锆刚玉棒浸没入玻璃液8 cm左右,开始为期48 h的动态侵蚀试验,待48 h后,升起锆刚玉侵蚀棒,锆刚玉侵蚀棒离开玻璃液即可,使其表面粘附的玻璃液自行滴下,20 min后停炉降温,把锆刚玉棒升至炉内最高工位。最后待锆刚玉棒降至室温时,取出锆刚玉棒试样进行检测分析。

图3是锆刚玉砖分别在1450 ℃、1500 ℃和1550 ℃玻璃液动态侵蚀48 h后的形貌图。

图3 锆刚玉砖侵蚀后的形貌图

2.2 检测分析

利用光学显微镜(LEICA DMLP)观察侵蚀后锆刚玉棒的腐蚀界面,并测量其腐蚀层厚度。利用日立3400N型扫描电镜观察锆刚玉棒侵蚀前后的表面形貌,并进行EDAS能谱分析。

首先对动态侵蚀后的锆刚玉砖样品进行处理,把样品切割成高度为10 mm的小圆柱状,然后用环氧树脂胶和三乙醇胺按100∶12的比例配制成光学树脂胶,把切割后的样品进行封边处理,最后把封边后的样品进行磨削和抛光,以便于电镜和能谱的检测分析。

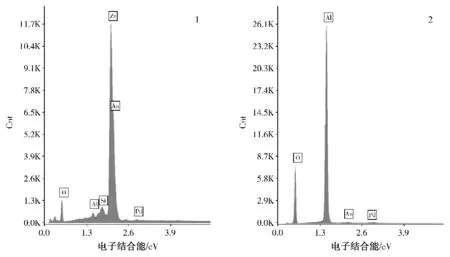

运用扫描电镜和能谱对侵蚀前的锆刚玉砖进行形貌和成分采集。图4是侵蚀前锆刚玉砖的形貌图片,图4中有白色区域的Spot 1点和灰色区域的Spot 2点,各对应点的成分见图5。从图4和图5可以看出,白色区域(Spot 1)为斜锆石相,其尺寸为10~100 mm,斜锆石相镶嵌于刚玉相基体中(灰色区域)。

图4 锆刚玉砖被侵蚀前的SEM图

图5 锆刚玉砖被侵蚀前的EDS图

运用光学显微镜分别对未侵蚀的锆刚玉砖、1450 、1500和1550 ℃玻璃液动态侵蚀的锆刚玉砖进行光学显微照片采集,见图6。

图6 锆刚玉砖侵蚀界面的光学显微照片

结果表明,锆刚玉砖经玻璃熔液侵蚀后,腐蚀界面变得疏松,且沿纵向腐蚀层厚度并不均匀,在锆刚玉砖三相界面处腐蚀最严重。随着侵蚀温度的升高,三相界面腐蚀层厚度也逐渐加大,腐蚀层厚度分别为360 mm(1450 ℃)、820 mm(1500 ℃)、1840 mm(1550 ℃),说明玻璃熔液对锆刚玉砖的侵蚀为非均匀腐蚀。

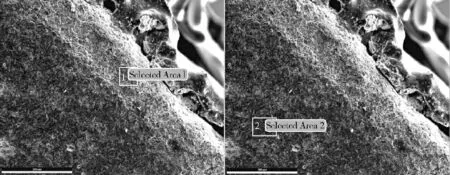

最后再次运用扫描电镜和能谱仪对侵蚀后的锆刚玉砖进行形貌和成分采集,图7是侵蚀后锆刚玉砖的形貌图,图8是与图7相对应的锆刚玉砖侵蚀后的EDS图。

图7 锆刚玉砖被侵蚀后的SEM图

图8 锆刚玉砖被侵蚀后的EDS图

图7中位置1是锆刚玉砖与玻璃液较近的腐蚀带,位置2是锆刚玉砖与玻璃液较远的过渡带,各位置点成分见图8。图7的SEM照片显示被侵蚀后的锆刚玉砖沿着腐蚀层方向显微形貌发生了较大变化,位置1由EDS图片可知,腐蚀层中出现了较多的Na、Ca、Mg等元素,这些元素在沿着腐蚀层向锆刚玉棒中心方向含量有所变化。结合图5锆刚玉砖未侵蚀前的EDS图,结果说明腐蚀层中Na、Ca、Mg等元素均来自于玻璃熔液,它们的出现能够用于判断锆刚玉棒是否被高温玻璃熔液侵蚀,同时其含量及SiO2/ Al2O3也能够表明锆刚玉棒被侵蚀程度,杂质元素含量越多,SiO2/ Al2O3质量比越大,标志着刚玉基体相熔解加剧,侵蚀加重。图7中的位置2的SEM照片表明在远离腐蚀界面部位,显微形貌也逐步与未侵蚀前接近。通过位置2区域EDS分析,斜锆石相成分仍然以ZrO2为主,Na、Ca、Mg等元素比例明显减少,SiO2/ Al2O3比值显著减少,说明锆刚玉砖相对于斜锆石而言,刚玉相基体更容易被高温玻璃熔液侵蚀。

3 结论

以普通钠钙硅玻璃为主要原料,AZS33#砖为研究对象,研究了不同温度对AZS33#砖的侵蚀规律。钠钙硅玻璃液对AZS33#砖的侵蚀是非均匀性侵蚀。在锆刚玉砖的侵蚀过程中,一些杂质如Fe、Ti、Mg元素与SiO2形成低共熔物,含量越多,玻璃相在高温下黏度越小,渗出温度越低,严重加速了锆刚玉砖的侵蚀速度。实验结果表明,玻璃液温度在1450 ℃和1500 ℃时侵蚀速度较慢,但温度在1550 ℃时,侵蚀速度急剧增加,即温度每增高50 ℃,侵蚀速度成倍增加。