基于微通道扁管复合冷却电池热管理仿真分析

毕春雪,宋 瑞,罗运俊,蒋江辉,周德全

(中汽研汽车检验中心(广州)有限公司,广东广州 511340)

随着能源紧缺和环境污染问题日益突出,发展节能环保的纯电动汽车已成为世界汽车工业技术创新的重要方向和汽车产业可持续发展的必然选择。锂离子电池凭借自身的诸多优势已成为纯电动汽车市场上主流的动力电源。但锂离子电池的寿命衰减对温度非常敏感:在30~40 ℃的工作环境中,电池温度每增加1 ℃,电池寿命就会减少2 个月[1]。因此,设计合理的电池热管理系统对满足电动汽车高效工作的要求至关重要。

本文设计了一种新型的复合冷却电池热管理系统,并通过理论分析和数值模拟的方法对其冷却能力进行了评估,同时基于数值分析的结果提出了两种改进的强化传热方法,即引入相变材料和热解石墨片以实现温度分布的一致性。

1 理论分析

1.1 分析模型

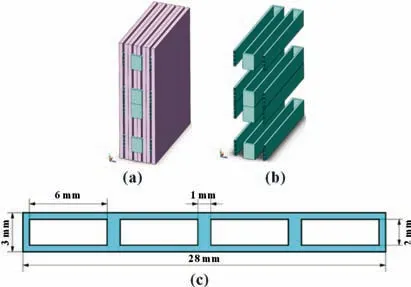

本文以中航锂电开发的20 Ah LiFePO4/C 软包电池(电池参数如表1 所示)为研究对象,设计了一种微通道扁管冷却的电池模块(1P8S),如图1 所示。

表1 锂离子单体电池参数

图1 微通道扁管冷却电池模块

为简化计算模型,将单体电池等效成均匀热源,忽略电池极耳处的发热,则电池内部的导热微分方程可表示为:

式中:ρb,cb,k分别为电池密度、比热容和导热系数,其值如表1 所示;θ 为电池的体积产热率,主要由放电过程中的电化学焓变和欧姆热产生,可表示为:

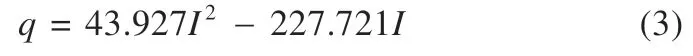

式中:Vb,Rb,∂E0/∂θ 分别为电池体积、内阻和熵系数。参考林坚生等[2]的试验数据,电池的体积产热率可被简化为:

对于本文采用的20 Ah LiFePO4/C 软包电池,3C高倍率的放电过程仅允许30 s,此阶段产生的热量对于电池的温度一致性影响不大,因此,本文仅研究1C持续放电倍率下电池模块的冷却能力。根据式(3)计算得出1C持续放电倍率下的体积产热率为13 016.38 W/m3。

1.2 冷却能力评估

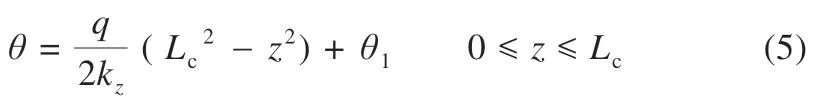

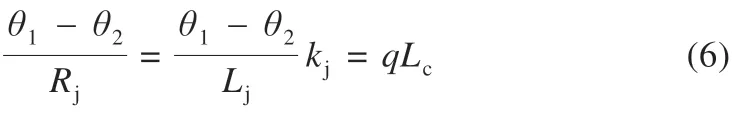

简化后的2D 分析模型如图2 所示。由于电池的热流主要沿厚度方向(z向)传递至微通道扁管,因此本文仅分析z向上的温度分布,则导热微分方程(1)可简化为:

图2 微通道扁管冷却2D 分析模型

通过对式(4)积分两次求出电池沿z向的温度分布:

忽略电池与微通道扁管间的接触热阻,则微通道扁管内的一维传热过程可表示为:

式中:Rj为微通道扁管的导热热阻;Lj为微通道扁管壁厚;kj为微通道扁管的导热系数。

冷却液与微通道扁管的换热过程可表示为:

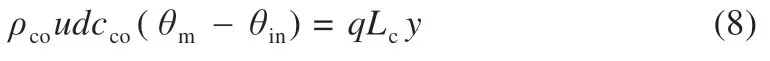

式中:h为冷却液与微通道扁管的对流换热系数;θm为微通道扁管中心位置处冷却液的温度。θm可采用式(8)计算:

式中:ρco为冷却液密度;cco为冷却液比热容;u为冷却液沿高度方向表面的平均流速;d为微通道1/2 宽度;θin为冷却液进口温度;y为微通道扁管的高度。

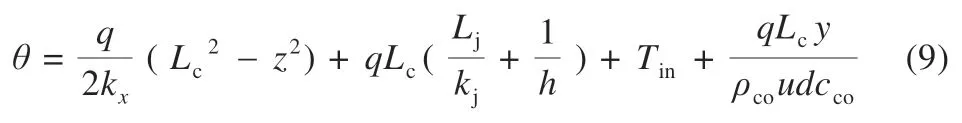

根据式(4)~(8)解得电池在yz平面上的温度分布:

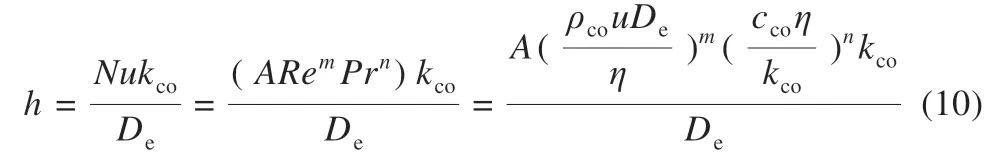

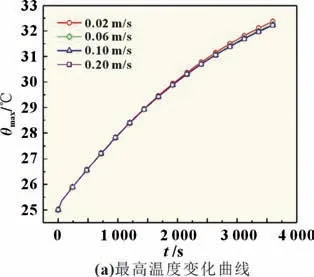

冷却液与微通道扁管的对流换热系数可根据式(10)计算:

式中:Nu为无量纲努塞尔数;kco为冷却液的导热系数;De为微通道的水利半径(De=2d);m和n为对流换热的试验修正系数;Re为无量纲雷诺数;Pr为无量纲普朗特数;η 为冷却液的动力粘度。

从式(9)和(10)可以看出:对于特定的锂离子电池和微通道尺寸,当冷却液的进口温度确定后,电池的温度分布由冷却液流量决定。但当式(9)的分析解趋于收敛时,微通道扁管的冷却能力对于流量的增加就不再敏感。因此,选择合适的流量可在较小的泵功耗下实现电池模块的有效冷却。

2 数值模拟及结果分析

2.1 边界&初始条件

冷却液选用50%乙二醇与50%水混合溶液(体积分数)。电池、微通道扁管及冷却液的初始温度设置为25 ℃。进口边界条件设置为速度进口,出口设置为压力出口,流道设置为无滑移壁面。由于电池处于密封电池包空间中,电池通过自然对流散热的能力十分有限,因此设定其他边界为绝热壁面。网格划分采用六面体网格,设置3 层边界层(总厚度0.3 mm,第一层厚度0.1 mm,增长率1.2)。冷却液进出口质量流量及压降变化量均小于1%,说明数值模型边界条件及网格设置合理,计算收敛。为提高计算速度并保证计算结果的可靠性,对网格及步长的独立性进行验证,根据验证结果最终选择3 mm 网格尺寸和10 s 步长用于后续工况的计算以节省计算时间。3 mm 网格尺寸质量均在0.65(雅可比行列式值)以上,可满足求解精度的要求(一般行列式的值在0.3 以上可以为大多数求解器接受)。

2.2 结果分析

不同流量下微通道扁管冷却的仿真结果如图3 所示。可以看出,冷却液流速增加至一定阈值时,微通道扁管的冷却能力达到饱和:当流量从0.02 m/s 增加到0.20 m/s 时,电池模块的最高温度θmax和温差θdiff仅降低了0.3 ℃,验证了1.2 节的理论分析结果。如图3(c)所示,高温区域主要位于电池未被直接冷却的位置,最大温差超过了允许的极限温差5 ℃,说明设计的初步方案不能满足电池对于温度一致性的要求。

图3 微通道扁管冷却仿真结果

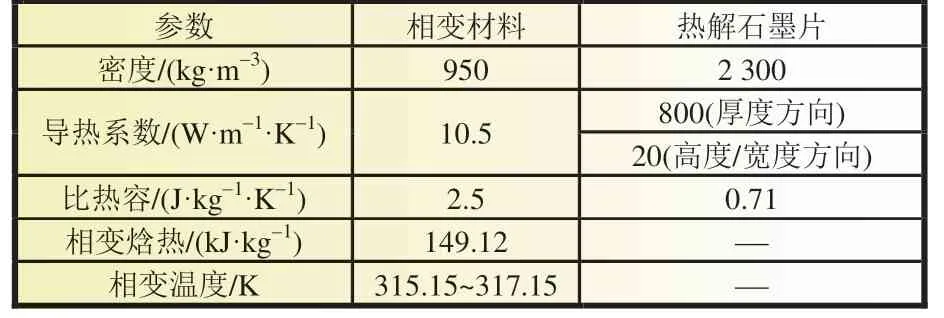

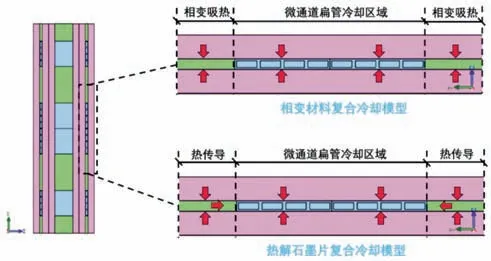

为提高电池模块的温度一致性,在微通道扁管冷却模型的基础上引入相变材料和热解石墨片(物性参数如表2 所示[3])以实现温度分布的一致性。微通道扁管复合冷却模型如图4 所示。改进后的电池模块根据功能可分为3 个区域:微通道扁管,利用冷却液的比热容吸收电池的热量;相变材料[4-8],利用固液相变焓热吸收电池热量;热解石墨片,作为高导热传热介质[9-12]提高微通道扁管冷却速率。

表2 相变材料及热解石墨片物性参数

图4 微通道扁管复合冷却模型

不同流量下微通道扁管复合冷却的仿真结果如图5 所示。两种优化后的冷却模型均能解决温度一致性的问题,最大温差均控制在2 ℃以内,0.20 m/s 流速下热解石墨片模型的温差仅为0.95 ℃。两种材料在高度方向上的导热率差异使得热解石墨片模型的冷却能力略优于相变材料,但热解石墨片的密度高于相变材料,降低了电池模块的能量密度。因此,在确定最佳热管理方案时,需要权衡能量密度和温度一致性的优先度。

图5 复合冷却模型仿真结果

3 结论

为解决锂离子电池在高温环境下寿命衰减的问题,设计了一种基于微通道扁管的电池热管理系统,并对冷却模型的冷却能力进行了理论分析和数值模拟,得出以下结论:

(1)当冷却液的进口温度确定后,电池的温度分布由冷却液流量决定,且流量存在临界点。理论分析结果对于热管理方案选型具有一定的参考价值,分析过程同样适用于其他类型热沉的冷却能力评估。

(2)相变材料、热解石墨片复合冷却可将电池模块的最大温差均控制在2 ℃以内,优异的控温能力为电池热管理系统提供了一种有前景的解决方案,为主、被动冷却相结合提供了设计方向。