基于采空区底板应力分布规律划分自燃“三带”的方法与实践*

程 龙,贾海林,陈 南,崔 博

(1.河南理工大学 煤炭安全生产与清洁高效利用省部共建协同创新中心,河南 焦作 454000;2.河南理工大学 安全科学与工程学院,河南 焦作 454000)

0 引言

采空区煤自燃是煤矿井下火灾最主要的表现形式,严重威胁矿井安全生产[1]。确定采空区自燃三带的范围是掌握采空区煤自然发火规律和采取主动防火措施的基础,对矿井安全回采具有至关重要的作用。目前对采空区自燃三带的划分方法主要有3种[2]:第1种是根据现场埋管实测采空区内O2体积分数的变化,此种方法操作简单,是应用最为广泛的一种,但前期埋管监测工作耗时费力,若遇到突水严重地带导致束管进水,采取气样工作将无法进行;第2种是依据升温率来划分,但采空区隐蔽热源多且复杂,以局部的升温变化来判断整体区域划分是不合理的,因此,这种方法仅作为辅助手段;第3种是依据采空区漏风风速划分自燃三带,此种方式难以现场测定,主要以数值模拟划分,但结果误差较大不宜采用。

国内外学者基于上述3种方法对采空区自燃三带划分开展了大量的研究,但均未考虑采场底板应力分布规律与采空区自燃三带特征之间的相互关系。李宗翔[3]通过数值模拟建立了工作面推进过程中采空区自燃数值模型;贾海林等[4]结合现场数据实测和数值计算模拟对采空区自燃三带进行了立体划分;段春生等[5]分析了采空区自燃三带在不同风量下的变化规律;Deng等[6]根据现场实测的气样和温度,采用网格数据插值的方法给出了采空区温度和气样三维分布图;Pan等[7]根据O2和CO的体积分数变化对采空区自燃危险区域进行划分;Xie等[8]提出了以温度变化和CO体积分数划分采空区自燃三带的方法;刘新德等[9]结合O2体积分数、温度变化和漏风情况得到了采空区自燃三带范围。

许多学者提出采空区自燃三带和冒落带“横三区”内煤岩体压实程度有密切关系,即认为采空区冒落岩体之间的空隙率会影响漏风强度,进而影响采空区内部气体体积分数分布情况,从而来划分采空区自燃危险区域。蒋东杰[10]通过数值模拟和现场观测分析了自燃煤层采空区自燃规律与矿山压力的关系;上官建华[11]研究了采空区冒落带内横三区与自燃三带的关系;文虎等[12]分析了空隙率对采空区漏风强度和热量积聚的影响;杨永良等[13]将采空区顶板冒落规律和采空区自燃危险性紧密结合,得出破碎区内的O2体积分数变化和自燃三带中的氧化升温带基本对应。但缺少对实际情况下采空区应力区分布和自燃三带范围之间的定量分析,因此,本文通过FLAC3D数值模拟采空区底板应力区分布和空隙率变化,并结合现场实测气体体积分数,提出以应力分布特征直接划分自燃三带的范围,对充实采空区自燃三带划分方法具有重要参考意义。

1 底板应力分布对采空区自燃影响

工作面回采后,采场原岩应力被破坏,围岩应力重新分布势必会影响冒落带煤岩体的压实程度,从而影响采空区内漏风强度和气体分布,进而影响采空区自燃危险区域的划分。

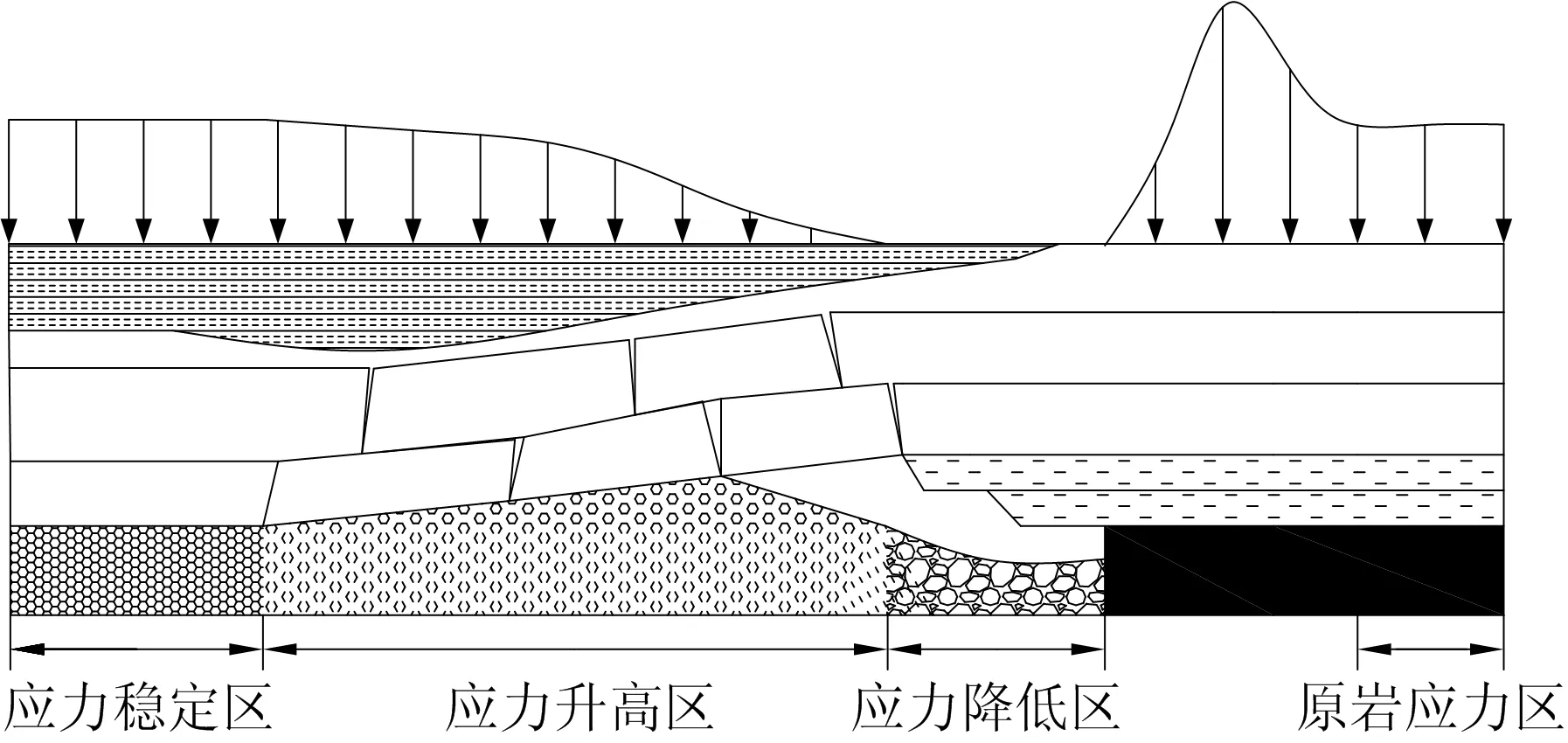

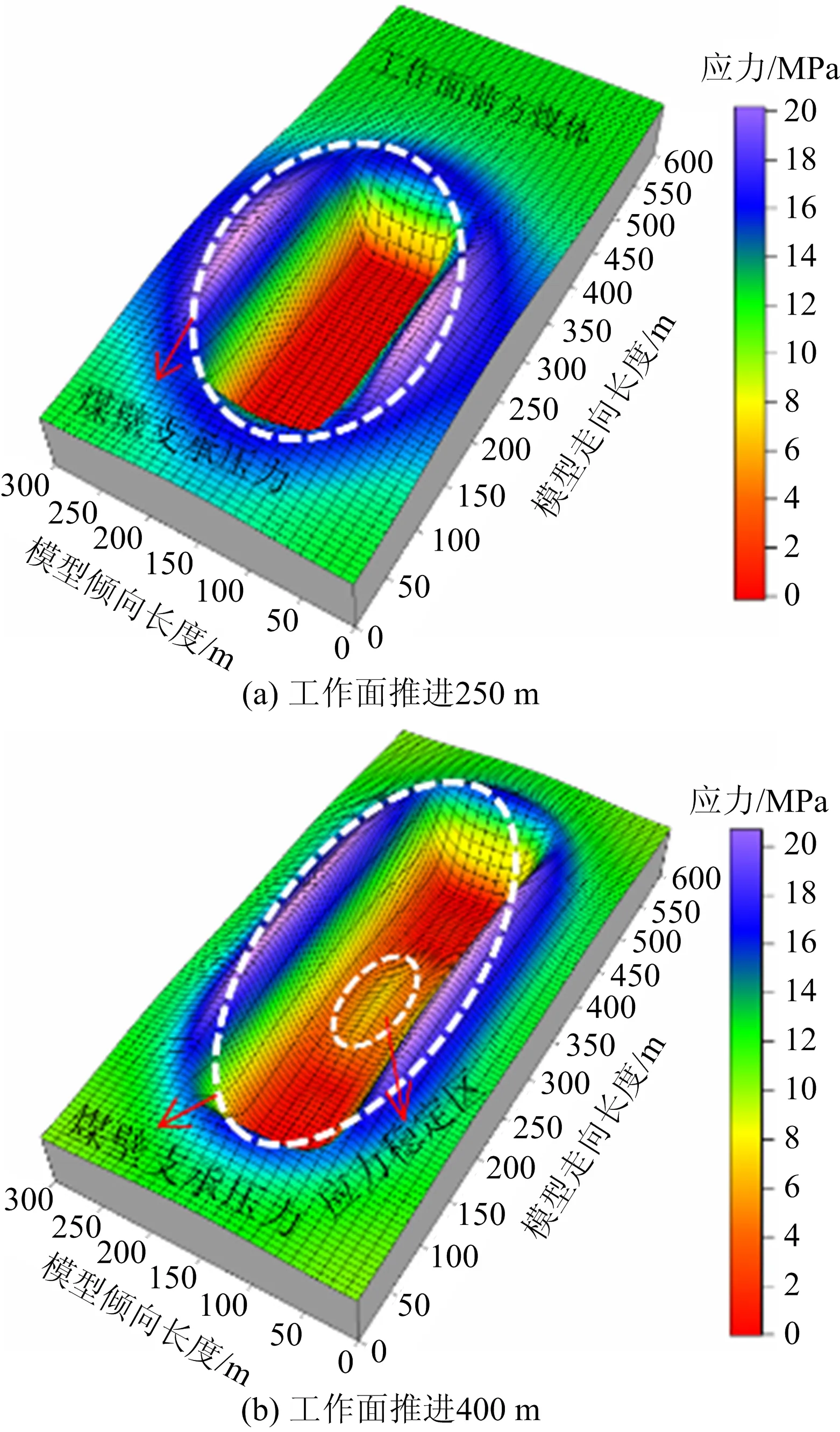

由图1可看出工作面推进过程中,工作面后方采空区底板应力场在水平方向上形成应力降低区、应力升高区和应力稳定区,即对应冒落带中的“横三区”:自然堆积区、破碎堆积区和重新压实区[14]。不同应力区域内的煤岩体承压不同导致其压实程度不同,从而导致采空区空隙率不同,进而影响采空区漏风强度和遗煤自然发火危险性。

图1 采空区底板走向应力分布模型Fig.1 Strike-stress distribution model of goaf floor

在应力降低区内,遗落煤岩体基本无承压,煤岩体呈自然堆积状态空隙较大,虽然有充足的氧气供遗煤接触,但由于临近工作面的漏风强度大,遗煤氧化产生的热量易散失,相当于自燃三带中的“散热带”。在应力升高区内,堆积的煤岩体受到基本顶及其覆岩载荷引起的应力传递,煤岩体破碎压实度增加,因而采空区内的空隙相比应力降低区大大减小,相应地漏风通道和漏风量也减少,但煤岩体此时尚未彻底压实,遗煤氧化环境良好,且生成的热量不易散失,造成遗煤内部热量积蓄,相当于自燃三带中的“氧化升温带”。应力稳定区内,围岩应力又恢复平衡,上覆岩层破断运移趋于稳定,采空区内冒落的岩体和遗煤基本压实,采场漏风通道大大减少,生成的热量极少,不足以形成持续蓄热环境,氧化可能性极低,相当于自燃三带的“窒息带”[15]。

2 实例模拟与结果分析

2.1 模型设计与建立

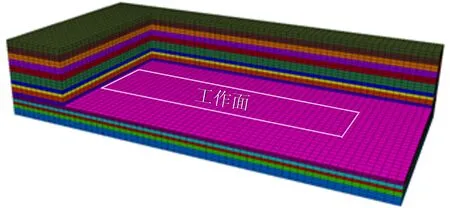

本文以高河煤矿E1302工作面为模拟对象,3号煤层为主要开采煤层,煤层平均厚度约为6 m,埋深445.255~484.298 m,煤层倾角接近水平,顶底板由砂质泥岩、泥岩、粉砂岩和中细砂岩等组成,力学参数见表1,图2为工作面物理模型,模型尺寸:长×宽×高=600 m×300 m×123 m,为了消除边界效应的影响,在采空区走向方向两端和倾向两侧各预留100 m煤柱。模型边界条件:模型顶部自由面施加11.25 MPa垂直应力,模型底部和侧面进行位移约束。通过FLAC3D软件对工作面推进过程中采空区底板应力变化进行模拟,本构模型采用 Mohr-Coulomb模型,在保证模型运算结果最优的前提下调整网格数量以提高运算速度,网格单元数量为61 220个,网格节点数量为66 185个,模型数值模拟计算过程用大变形模式,通过历史记录方式监测单元应力和节点位移变化。

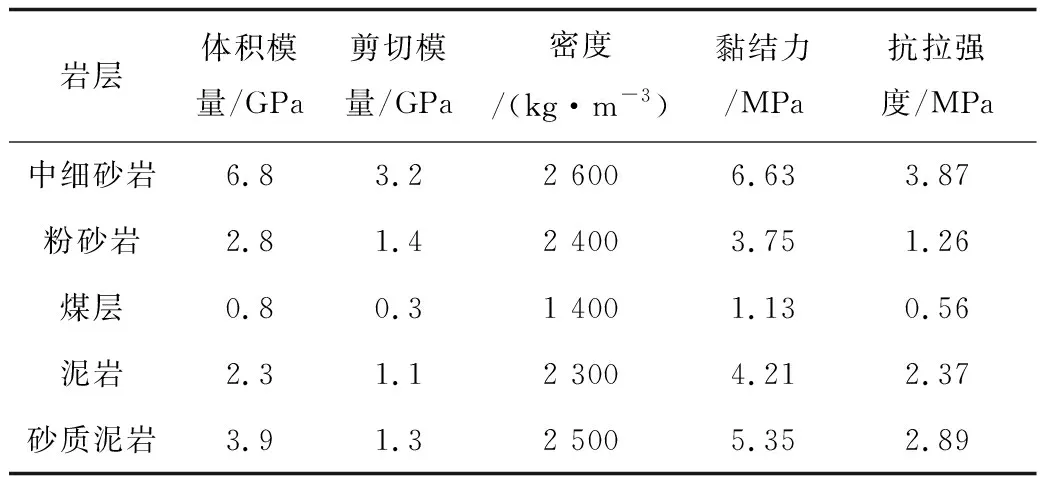

表1 模型各岩层物理力学参数Table 1 Physical and mechanical parameters of each rock in the model

图2 实例模型Fig.2 Example model

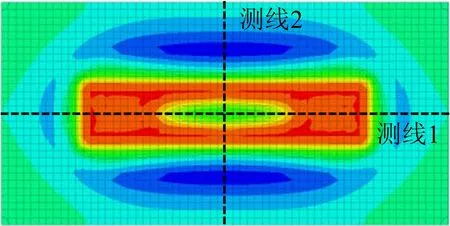

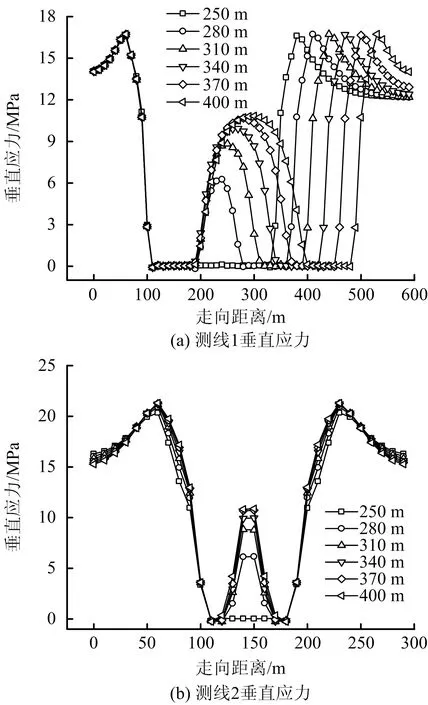

沿采空区底板布置2条应力测线如图3所示,其中测线1沿采空区走向中部布置,测线2沿采空区倾向中部布置,分别监测随着工作面推进,采场底板走向和倾向垂直应力分布变化规律。

图3 采空区底板测线布置Fig.3 Layout of goaf floor survey line

2.2 采场底板应力区分布特征

工作面回采过程中,直接顶失去支撑断裂垮落,基本顶逐渐破断运移,直至采空区被完全充填压实。在采空区岩体垮落过程中,围岩应力重新分布,应力转移至采空区四侧煤壁和底板垮落岩体。如图4所示采空区走向两侧煤壁中部位置的侧向支承压力最大,向开切眼和工作面推进方向逐渐递减;工作面前方煤壁中部位置超前支承压力最大,向工作面两端头方向降低,底板中部出现应力稳定区,从三维应力图中可明显看出采空区底板应力场呈现类似一个“浴盆”形状。

图4 采空区垂直应力演化Fig.4 Evolution of vertical stress in goaf

由图5可看出采空区底板应力区分布特征,靠近工作面附近断裂的直接顶由煤壁和底板煤岩体支承,部分直接顶和未垮落的基本顶形成悬臂梁结构,因此,底板受到的载荷作用小,此区域为应力降低区;工作面后方,基本顶逐步破断触底,采空区底板应力又逐渐升高,此时底板出现应力升高区;在基本顶及其上覆岩层的沉降作用下,采空区内煤岩体逐渐被压实,采空区中部呈现出“椭圆形”的应力稳定区。

2.3 采空区底板应力演变及空隙率变化特征

由图6测线应力监测可看到,工作面前方煤壁和采空区中部出现2个动态应力峰值,并且随着工作面推进而不断移动。当工作面推进至250 m时,基本顶弯曲下沉未触底,此时采空区底板仅存在应力降低区;当工作面推进至280 m时,基本顶破断后沉降在底板冒落岩体上,应力开始逐渐恢复升高,可以较为明显地划分3个应力区;当推进至310,340 m时应力进一步恢复增大,接近10 MPa;当工作面推进至370,400 m时,应力逐渐恢复稳定,垂直应力恢复至最大11 MPa,接近原岩应力。沿走向100~189 m,底板垂直应力由拉应力逐渐降低至0 MPa;沿走向189~290 m,底板垂直应力升高至最大并恢复稳定。工作面前方煤壁的超前支承压力峰值16.8 MPa,深入煤壁30 m,垂直应力集中系数达到1.5;采空区侧向支承压力峰值21.3 MPa,深入煤壁40 m,垂直应力集中系数达到1.9。由上述应力分布规律初步判断出采空区自燃三带的范围,即:散热带0~89 m,氧化升温带89~190 m,窒息带在190 m以外,为了进一步验证模拟的准确性,采用现场埋管实测的方法对采空区自燃三带进行观测。

图6 底板测线垂直应力Fig.6 Vertical stress of bottom line

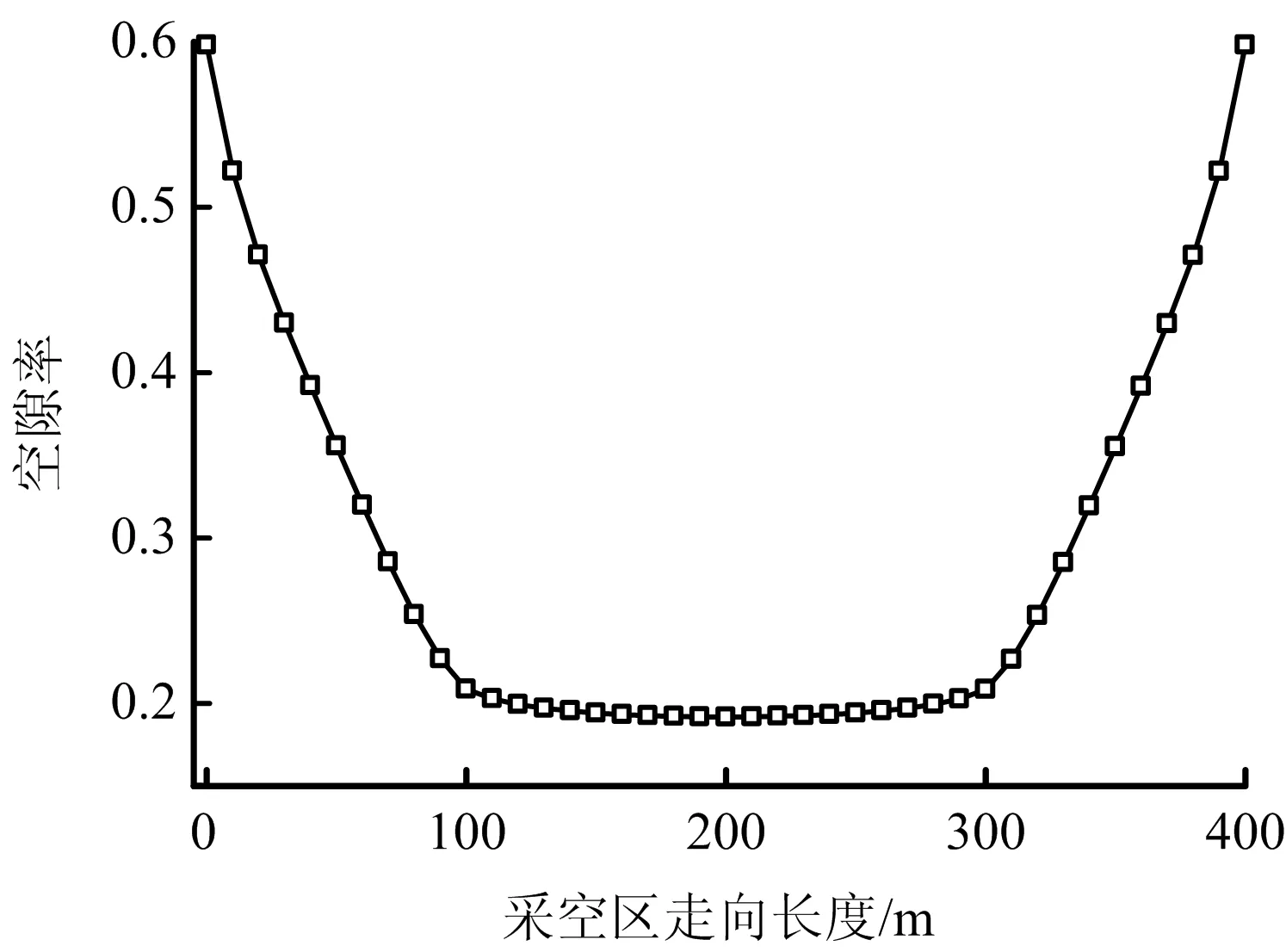

应力重新分布后,岩体间的应力传递对采空区内煤岩体空隙率影响很大,而空隙率和采空区漏风强度紧密相关,最终影响到采空区自燃三带的分布。由于FLAC3D软件是基于连续介质及有限差分法原理的程序,所以可通过监测采空区顶板沉降位移量,利用式(1)~(2)计算采空区内煤岩空隙变化率。

εv=Δh/h

(1)

φ=(φ0+εv)/(1+εv)

(2)

式中:εv为体应变;Δh为回采后采空区高度,m;h为煤层厚度,m;φ为采空区内冒落煤岩体空隙率;φ0为原始空隙率。

由图7可以看出采空区空隙率在工作面向采空区内部降低,经历“快速-平缓”,在采空区中部应力稳定区空隙率降到最低,呈“U”型分布,这与其他学者的研究一致。

图7 采空区走向空隙变化Fig.7 Variation of goaf strike voids

3 采空区自燃三带的划分

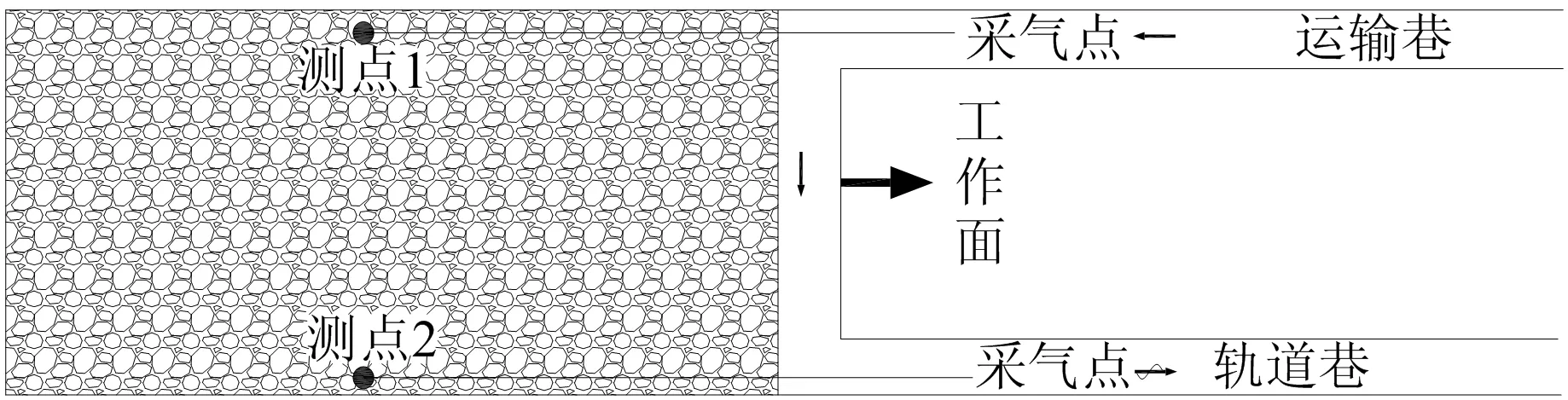

为精确观测和研究试验工作面采空区气体分布规律,在工作面布置2个测点,测点布置位置如图8所示,通过在采气点采样分析得到随着工作面推进采空区内气体体积分数分布情况。

图8 采空区束管测点布置Fig.8 Layout of measurement points of beam pipe in goaf

3.1 O2体积分数分析

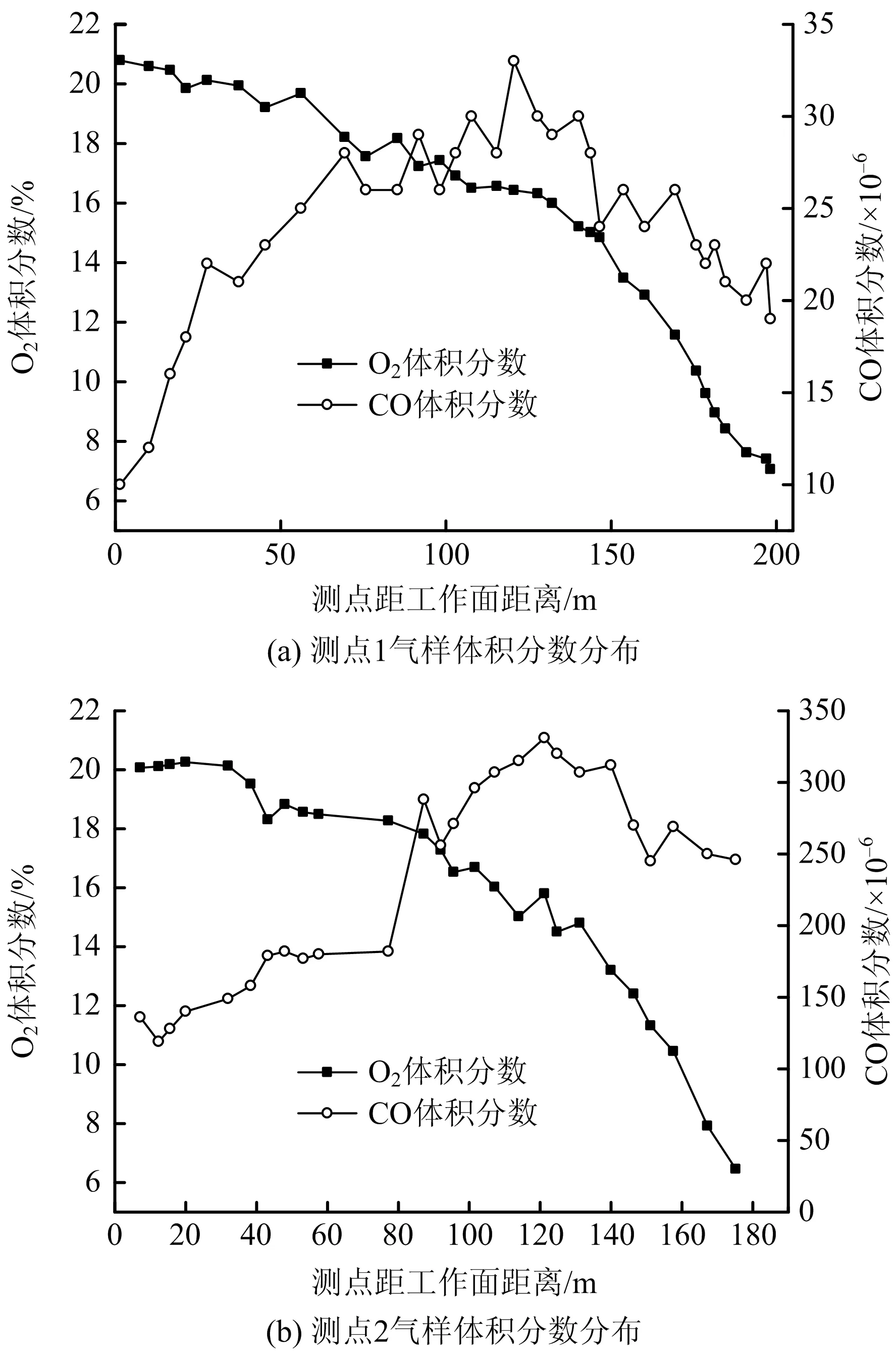

进风侧O2体积分数变化如图9(a)所示,由于E1302工作面运输巷漏风较大,工作面推过37 m后,O2浓度依然维持在20%左右,随后O2体积分数下降速度逐渐加快,当工作面推进86.4 m时,测点1 O2体积分数降至18%,采空区进入氧化升温带。因为采空区内冒落岩体之间的空隙率随着工作面的推进逐渐减小,漏风强度减弱,进而O2体积分数也随之减小,测点1距工作面距离187 m时,O2体积分数降至8%,采空区进入窒息带。

图9 现场实测气体体积分数分布Fig.9 Field measured gas volume fraction distribution

回风侧O2体积分数变化如图9(b)所示,由于回采初期采空区内部冒落岩体之间空隙率大,进风侧漏风回流至回风侧导致测点2 O2体积分数起初下降缓慢,但O2体积分数整体小于进风侧,随后O2体积分数下降速度加快,当工作面推进83.2 m后,回风侧O2体积分数降至18%,采空区遗煤进入氧化升温带;测点2距工作面距离170 m时,O2体积分数降至8%,采空区进入窒息带。

以O2体积分数8%~18%为指标划分出采空区自燃三带:0~86.4 m为散热带,86.4~187 m为氧化升温带,187 m以外为窒息带,这与上述以应力分布规律划分采空区自燃三带范围基本一致。

3.2 CO体积分数分析

进风侧CO体积分数变化如图9(a)所示,测点1的CO体积分数逐渐上升,CO体积分数峰值较高区域在91.8~143.8 m,测点1距工作面距离120 m时,CO体积分数达到峰值,最大值为33×10-6,此时该范围内的O2体积分数为16.43%,说明此处漏风强度适宜,遗煤蓄热环境良好,此后随着O2体积分数下降,遗煤供氧不足,遗煤氧化反应减弱,CO体积分数逐渐降低,测点1距工作面距离198 m处,O2体积分数为7.61%时,CO体积分数为19×10-6。

回风侧CO体积分数如图9(b)所示,CO体积分数峰值较高区域在87.2~140 m,此范围内煤氧复合反应增强,与进风侧CO体积分数相比,受采空区漏风回流的影响,测点2的CO体积分数整体较高,测点2距工作面距离120 m,CO峰值达到最大值326×10-6。

4 结论

1)针对目前划分采空区自燃“三带”3种常规方法的局限性,以及定量分析采空区应力区分布和自燃危险区域的研究较少,提出以采场底板应力分布规律划分采空区自燃“三带”的方法。

2)由FLAC3D数值模拟得到的采空区底板应力区分布规律,初步划分得出采空区自燃“三带”的范围,即散热带0~89 m,氧化升温带89~190 m,窒息带190 m以外。

3)为进一步验证上述方法的准确性,通过采空区现场实测的气样分布,得到进风侧和回风侧O2,CO体积分数变化,划分出采空区自燃“三带”范围,0~86.4 m为散热带,86.4~187 m为氧化升温带,187 m以外为窒息带;2种方法划分采空区自燃“三带”具有较好的一致性,从而验证了以采空区底板应力划分自燃“三带”方法的可行性。