挡气板对综合管廊燃气舱爆炸冲击波传播规律影响研究*

高保彬,朱文杰,任闯难,刘彦伟

(1.煤炭安全生产与清洁高效利用省部共建协同创新中心,河南 焦作 454000;2.山西省资源环境与灾害监测重点实验室,山西 太原 030000;3.河南理工大学 安全科学与工程学院,河南 焦作 454000)

0 引言

综合管廊(Utility Tunnel)是将多种市政管线集于一体的综合集成系统管路,包括电力、给排水、燃气热力等管路。按照国家规范[1],燃气管道需单独成舱,设置报警监控系统,燃气舱照明系统也需按照规范[2]布置,可减少一部分燃气泄漏、爆炸事故隐患。但燃气舱封闭拥塞,若出现管道老化腐蚀、电力系统老化漏电,极易造成燃气泄漏、爆炸事故。

方自虎等[3]利用实验推导燃气舱内泄漏扩散浓度50%爆炸下限的时间响应公式,并用Fluent模拟验证数值分析的精确度,为监控探头的布置提供参考;邓小娇等[4]等利用Fluent软件,在不同通风速度、燃气管道管输压力情况下,对燃气舱内20 mm泄漏口径燃气泄漏扩散与报警时间之间的关系进行模拟,发现解除报警时间与进风口风速呈近似线性关系;刘中宪等[5]采用LS-DYNA软件研究燃气爆炸荷载对综合管廊产生的动力响应,认为管廊衬砌在荷载中的破坏损伤是弱传递和局部的,且小于0.2 MPa,超压峰值对管廊破坏程度较小,大于0.7 MPa会对燃气舱结构造成明显破坏;刘希亮等[6]通过LS-DYNA元软件模拟泡沫铝以及夹芯泡沫铝结构等防爆材料在管廊燃气爆炸中的效果,发现上述材料均可减少结构损伤,且以夹芯泡沫铝结构效果最佳;Huang等[7]将实验与数值模拟对比发现,2者在管道爆炸变化规律方面基本一致;闫秋实等[8]通过对比不同浓度甲烷-空气混合气体封闭爆炸实验结果与SIMTEC软件数值模拟结果发现,当瓦斯浓度在9.5%和10.5%时,2者结果基本吻合;高建丰等[9]通过对比原油爆炸实验结果与Fluent模拟结果发现,2者结果基本吻合;夏微等[10]采用Fluent软件建立综合管廊燃气爆炸冲击波传播的首次流速峰值与首次超压峰值和填充长度的耦合关系;王成等[11]通过实验研究障碍物形状对水平长直管道内瓦斯爆炸产生火焰传播过程的影响,表明障碍物会影响火焰的传播速度,其中挡板形状的障碍物使得火焰的传播速度最小;徐阿猛等[12]、张迎新等[13]、张凯猛[14]均通过数值模拟或实验方法证明管道或管廊内障碍物的存在可有效提高冲击波超压的最大压力峰值;黄剑等[15]提出1种增设挡气的可燃气体探测优化布置方案,尤其是当燃气管道发生微漏情况时,有利于气体探测器快速识别相应并报警。

由于燃气舱属于密闭空间,增设挡气板后对燃气舱内爆炸冲击波传播的影响程度尚不清晰,挡气板在承担提高监测精准度的同时,是否能兼顾隔爆的作用未知。因此,本文拟进行挡气板对综合管廊燃气舱燃气爆炸传播规律数值模拟研究,进一步探究挡气板对燃气爆炸传播特性的影响,以更好指导综合管廊燃气舱防爆、隔爆措施,以及可燃气体探测系统的优化设置。

1 数值模型与设置

1.1 几何模型

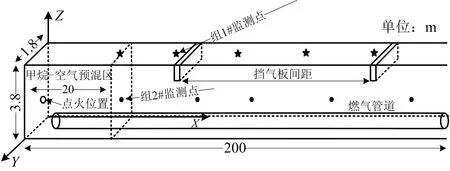

本文以连云港市徐圩新区地下综合管廊燃气舱1个200 m防火分区为研究对象。燃气舱断面尺寸为1.8 m×3.8 m,燃气管道尺寸DN=350 mm,管道距地面高510 mm,距最近的墙宽350 mm,进出通风口尺寸为1.0 m×1.0 m。

根据徐圩新区燃气舱内实际情况,采用ANSYS 19.0 Design Moder软件建立模型,简化三维模型如图1所示。其中,挡气板高500 mm、宽1.8 m,厚度250 mm。根据挡气板间距不同,设置无挡气板,30,40,50,70 m 5种工况。点火点为球形,直径DN=1 m,球心位于x=1 m、y=0.9 m、z=1.9 m处。

图1 模型简化示意Fig.1 Schematic diagram of simplified model

按照高度不同设置2组监测点:

1)监测点1位于燃气舱顶部Y=0.9 m,Z=3.7 m处,无挡气板工况设置6个监测点,X轴坐标为10,50,90,130,170,190 m;其余工况X轴坐标分别为10,20,30,40,50,60,70,190 m处,共8个监测点,监测燃气舱顶部以及挡气板处爆炸超压。

2)监测点2位于燃气舱中部Y=0.9 m,Z=1.9 m处,其X轴坐标分别为10,50,90,130,170,190 m共设6个监测点,监测燃气舱中部燃气爆炸超压。

1.2 数学模型

燃气爆炸是1种燃烧反应过程,且反应迅速,选取其过程满足的守恒方程。

连续方程如式(1)所示:

(1)

能量方程如式(2)所示:

(2)

动量方程如式(3)所示:

(3)

状态方程如式(4)所示:

p=p(ρ,T)=ρRT

(4)

式中:p为压力,Pa;t表示时间,s;x,y,z为直角坐标;u,v,w为速度量(3个坐标方向),m/s;ρ表示流体密度,kg/m3;T为温度,K;R为气体常数;e为比能,kJ/kg,e=p/(γ-1)+ρ(u2+v2+w2)/2,γ为气体指数。

1.3 模拟设置

1)网格划分。网格划分采用ANSYS 19.0 MESH软件,非结构化网格,根据工况不同,网格数量从214 533~398 134个不等,网格平均质量0.82。

2)求解设置。采用基于压力求解方式,非稳态湍流模型,模型采用Large Eddy Simulation(LES)湍流方程,标准壁面函数。燃烧模型使用基于湍流燃烧的Eddy-Dissipation(ED)涡扩散模型,Simple算法进行迭代求解。步长0.001s,迭代数30,步数600,计算0.6 s内燃气舱爆炸过程。

3)边界条件与初始条件。①边界条件:燃气舱四周墙壁以及管道均为壁面。②初始条件:燃气舱左端设置20 m的甲烷-空气预混区域,温度300 K,甲烷体积分数9.5%,氧气体积分数21.2%。初始时刻,在燃气舱左端设置球形的高温区,初始温度为1 600 K,CO2质量浓度为0.145 6,H2O质量浓度为0.119 25。

4)基本假设。结合工程实际情况与数值模拟计算需要,对爆炸过程数值模拟做以下4个假设:

①可燃气体爆炸过程为不可逆单步反应。

②气体满足理想气体状态。

③甲烷-空气预混区混合均匀。

④燃气舱壁面为绝热壁面,刚性、无滑移,不与外界产生能量交换。

2 数值模拟结果分析

2.1 无挡气板燃气舱顶部与中部超压随时间变化规律

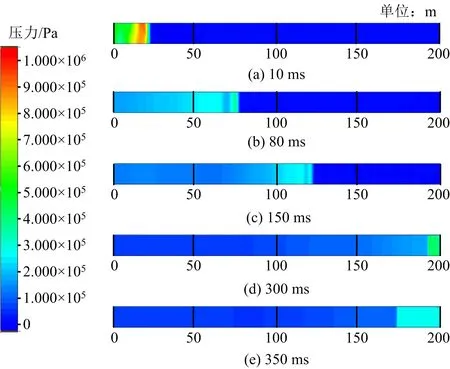

无挡气板时,燃气舱中心截面超压变化云图如图2所示。点火后,舱内产生燃烧波,燃烧波压缩未燃气体产生压缩波,压缩波在点火点处以球形波向外传播,最先与燃气舱上下壁面接触并反射叠加,导致顶部超压大于中部。多股压缩波不断反射叠加,最终形成平面冲击波从点火端向右侧传播。由图2可知,燃气舱内超压随时间增加,呈现先上升后下降再上升的规律,且存在2个明显超压区域。由于防火门的存在,冲击波传播到右侧时因壁面反射叠加作用,产生1个反方向的反射波,且超压值上升。

图2 无挡气板燃气舱超压变化云图Fig.2 Cloud diagram of overpressure change in gas cabin without gas baffle

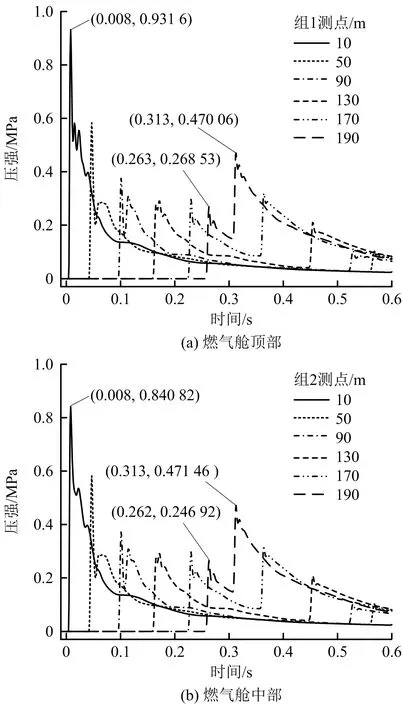

无挡气板燃气舱顶部与中部超压随时间变化的规律曲线如图3所示。由图3可知,当填充长度20 m时,燃气舱顶部与中部超压随时间变化规律基本一致:超压随时间变化呈现锯齿状反复波动,各测点存在多个峰值,且各峰值间时间相差明显。以图3(b)组2-50 m测点为例,点火后,冲击波从点火端向右传播,到达组2-50 m测点,测点超压升高达到第1个峰值;前驱冲击波通过后,超压下降,后续压缩波到达测点,各测点超压值再次小幅上升,随后下降。由于防火门存在,燃气舱两端封闭,前驱冲击波达到封闭端被反射形成反射波,反射波传播到各测点,各测点超压达到第2个峰值;由于反射波与冲击波叠加作用,导致封闭端附近超压激增,使得封闭端附近测点第2个超压峰值大于第1个峰值,如图3(b)组2-170 m以后测点所示,且离防火门越近,叠加作用越明显。对比图3(a)和图3(b),在爆炸初期,燃气舱顶部超压明显大于中部;而当冲击波传递到最右侧190 m测点时,顶部与中部超压基本相同。

图3 无挡气板下燃气舱顶部与中部各测点超压-时间变化曲线Fig.3 Change curves of overpressure with time in each measuring point at top and middle of gas cabin without gas baffle

2.2 不同间距挡气板燃气舱顶部与中部超压随时间变化规律

挡气板间距为70 m工况下,前驱冲击波与压缩波通过第1个挡气板时,挡气板表面与其附近燃气舱壁面超压变化云图如图4所示。由图4可知,爆炸发生后,前驱冲击波首先到达挡气板处,因燃气舱高3.8 m,挡气板高度0.5 m,前驱冲击波被挡气板分割成2个部分:大于3.3 m部分被挡气板壁面反射形成反射波,反射波向相反方向传播,并与冲击波叠加,导致挡气板壁面与其附近燃气舱顶部壁面超压激增;小于3.3 m部分冲击波继续向右传播,前驱冲击波由平面波变为曲面波,造成3.3 m附近流扰动作用增强,湍流强度增加,3.3 m附近尤其是挡气板底部压力增大。前驱冲击波的反射波与后续传播过来的压缩波在挡气板前部区域相遇,叠加作用导致超压值突跃,然后朝各自方向继续传播,在云图上呈现挡气板前后多个超压区域传播。

图4 70 m间距工况挡气板与燃气舱墙壁超压云图Fig.4 Cloud diagram of overpressure at gas baffle and gas cabin wall with spacing of 70 m

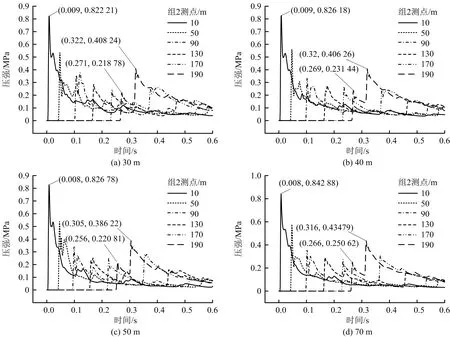

不同挡气板间距工况燃气舱中部超压变化曲线如图5所示。由图5可知,超压随时间变化规律与无挡气板工况变化规律基本一致。安装挡气板后,随挡气板间距减小,2组各测点在达到超压峰值后的下降曲线中锯齿状突起个数增加,如图3(b)与图5(a)组2-10 m测点曲线对比。无挡气板时,组2-10 m测点在0.05 s后曲线下降形状顺滑,对比挡气板间距30 m工况,组2-10 m测点在0.05 s后下降过程中有明显锯齿状突起。这与冲击波的壁面反射作用有关,增设挡气板情况下,冲击波在传播过程中,一部分冲击波被顶部挡气板壁面反射,形成小股反射波向相反方向传播经过测点,形成下降过程中锯齿状突起,且随挡气板间距减小,突起数量明显增加。这说明增设挡气板,对燃气舱中部的冲击波传播有一定影响,增加燃气舱中的气流扰动,且随挡气板间距变小,扰动作用增加,对冲击波在燃气舱中部传播有一定抑制作用,组2-190 m测点首次超压峰值与2次峰值均随挡气板间距减小,总体呈下降趋势,说明增设挡气板可有效抑制冲击波在燃气舱中的反射传播作用。

图5 不同挡气板间距燃气舱中部超压-时间变化曲线Fig.5 Change curves of overpressure with time at middle of gas cabin under different spacing of gas baffle

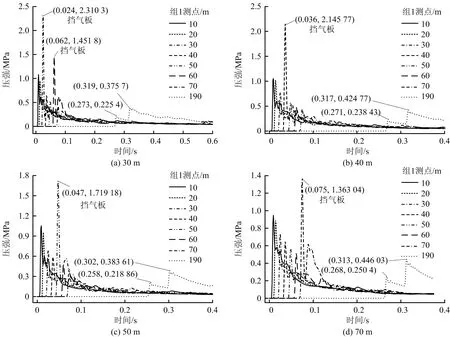

不同挡气板间距工况下燃气舱顶部超压变化曲线如图6所示。由图6可以看出,挡气板对燃气舱顶部超压变化影响较大,但总体规律基本一致。其挡气板处监测点因反射叠加作用造成超压峰值激增,其余监测点随时间增加,超压曲线呈锯齿状反复波动并逐渐减小,经防火门反射后向相反方向2次传播。对比不同工况下挡气板处超压变化曲线发现,燃气舱顶部产生过的超压峰值随挡气板间距的减小而增大,且挡气板对抑制燃气舱顶部冲击波传播有一定作用,对比图6与图3(a)不同工况下燃气舱顶部组1-190 m测点首次超压峰值与2次超压峰值发现,安装挡气板后组1-190 m测点首次超压峰值与2次超压峰值均小于未安装挡气板工况。

图6 不同挡气板间距燃气舱顶部-时间超压变化曲线Fig.6 Change curves of overpressure with time at top of gas cabin under different spacing of gas baffle

3 结论

1)未安装挡气板工况下,燃气舱顶部与中部超压变化规律大致相同,超压随时间变化呈现锯齿状反复波动,各测点存在多个峰值,且各峰值间时间相差明显。爆炸初期,燃气舱顶部超压会明显大于中部。

2)挡气板对燃气舱中部超压影响较小,而对顶部超压影响较大,尤其是顶部挡气板处超压因叠加作用激增,且随挡气板间距增大,燃气舱挡气板处产生的最大超压峰值呈逐渐减小趋势;与未安装挡气板相比,安装挡气板后,燃气舱顶部与中部190 m测点首次与2次超压值均有减小,且随挡气板间距减小,190 m测点处超压值呈总体减小趋势。

3)安装合适间距挡气板在加快燃气泄漏报警时间的同时兼具一定阻爆隔爆作用。但安装挡气板后,燃气舱顶部挡气板处超压峰值激增,最低也有1.36 MPa,因此,在实际工程中,应做好挡气板以及其他障碍物处隔爆、抑爆措施;实际工程中,可以考虑安装钢制或混凝土制的挡气板,挡气板间距不宜设置过小,可结合燃气泄漏报警时间,具体设置挡气板间距,以达到优化燃气泄漏探测系统的目的。