高压换流阀内冷却系统水路环形均压电极应用研究

张朝辉,王行飞,王晨星,梁家豪,王晨涛,赵瑞雪,刘学忠,焦秀英

(1. 中国南方电网有限责任公司超高压输电公司广州局,广州510663;2. 西安交通大学电力设备电气绝缘国家重点实验室,西安710049;3. 西安西电电力系统有限公司,西安710065)

0 引言

高压直流输电换流阀在运行时,内冷却系统通过去离子水冷却介质与晶闸管等换流元件进行热量交换,将换流阀组件内电气元件的工作温度维持在正常范围[1 - 5]。工程中,为了避免内冷却水路电流引发散热器等金属元件的腐蚀,通常在水路特定位置安装有铂制针形均压电极。原则上,针形均压电极将冷却水路与换流阀组件内晶闸管及散热器的电位分布保持一致,进而避免了水路与金属元件间电位差产生的泄漏电流[6 - 8]。然而,该设计引发了新的问题:阀内冷系统在长期运行时,针形均压电极表面出现了附着氢氧化铝结垢的现象,电极结垢在脱落后随循环冷却水移动并引发水路堵塞、以及电极不锈钢底座腐蚀产生水路漏水等事故的发生[9 - 14]。自从2006年天广高压直流输电工程首次发生因换流阀内冷却系统散热失灵并导致直流系统被迫停运的事故以来,电极结垢问题引发的故障在各直流工程中频繁出现。截至2012年,国家电网公司中12座换流站共发生直流闭锁事故80起,其中因换流阀内冷却系统故障而导致的单双极闭锁事故有18起,占事故总数的22.5%;2019年南方各直流工程共发生单级闭锁事故10起,其中因换流阀内冷却系统故障而导致的单级闭锁事故共2起,占事故总数的20%。根据德阳、宝鸡、伊敏、兴仁等换流站发生运行事故的统计结果,因换流阀内冷却系统故障引发的换流站运行事故占事故总数比例约为10%。对于换流阀内冷却系统出现的故障,其绝大多数直接或间接由内冷却水路均压电极吸附结垢的问题导致,占比在70%以上[15 - 20]。因此,针对预防和减缓电极结垢问题的对策研究对于高压直流输电工程的安全可靠运行具有重要的意义。

目前,工程中主要通过安装了阴阳离子交换树脂的冷却水处理支路作为去除杂质离子进而减少电极结垢的主要手段,运行经验表明离子交换树脂对内冷却水中杂质离子清除量通常可达85%左右[21 - 22]。此外,换流阀内冷却系统的定期停电检查和维护也是工程中处理结垢问题的主要手段之一。《DL/T 351—2010 换流阀检修导则》中将冷却系统的检查作为换流阀例行检修的项目之一,并规定该项目检修周期为1年[23]。同时,该标准将均压电极检查作为阀内冷却系统的检修项目之一,并规定每5年应随机抽取2%的均压电极进行检查。《DL/T 1716—2017 高压直流输电换流阀内冷却水运行管理导则》中针对内冷却系统的运行提出了更为全面而详细的要求,并将均压电极的抽检周期由5年缩短为2年[24]。王远游等人针对天广直流阀内冷却系统均压结垢问题对系统各元件材质与水质进行了检测,结合沉积物化学成分分析,认为电极结垢源自于铝制散热器的腐蚀反应[15 - 17]。另外,Immo Weber等人在弱酸性和弱碱性环境下分别进行了结垢试验,根据对结垢现象及产物形貌、化学成分分析,认为均压电极结垢形成过程本质上是基于电解水和酸碱中和两个反应,此外他们提出了在内冷却水处理支路加装CO2补气及其含量监测设备以抑制或减缓均压电极结垢的方案,该方案目前正在试验验证阶段[25]。然而,现有的各种冷却水处理方法和设备仍不能完全杜绝电极结垢的产生和脱落,尤其阴阳离子交换树脂对杂质离子的总吸附量存在上限,一味加大安装和使用量反而会增加树脂破碎进入冷却水并改变水环境的风险;而工程中定期取出均压电极进行表面除垢处理的方法显然不能从根本上抑制和减少结垢的形成。

针对换流阀内冷却系统中铂制针形均压电极表面易形成结垢,以及结垢易脱落并引发水路堵塞甚至散热失灵等故障的问题,本文研制了一种新型的环形均压电极,通过模拟试验验证了环形均压电极在换流阀内冷却系统中应用的可行性,并提出了环形均压电极替代针形电极的实施方案。

1 铂制针形均压电极的设计缺陷

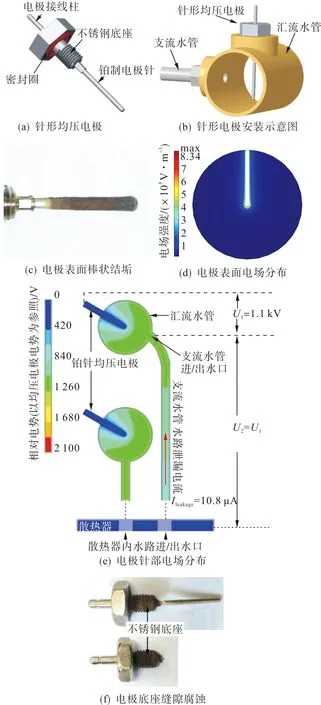

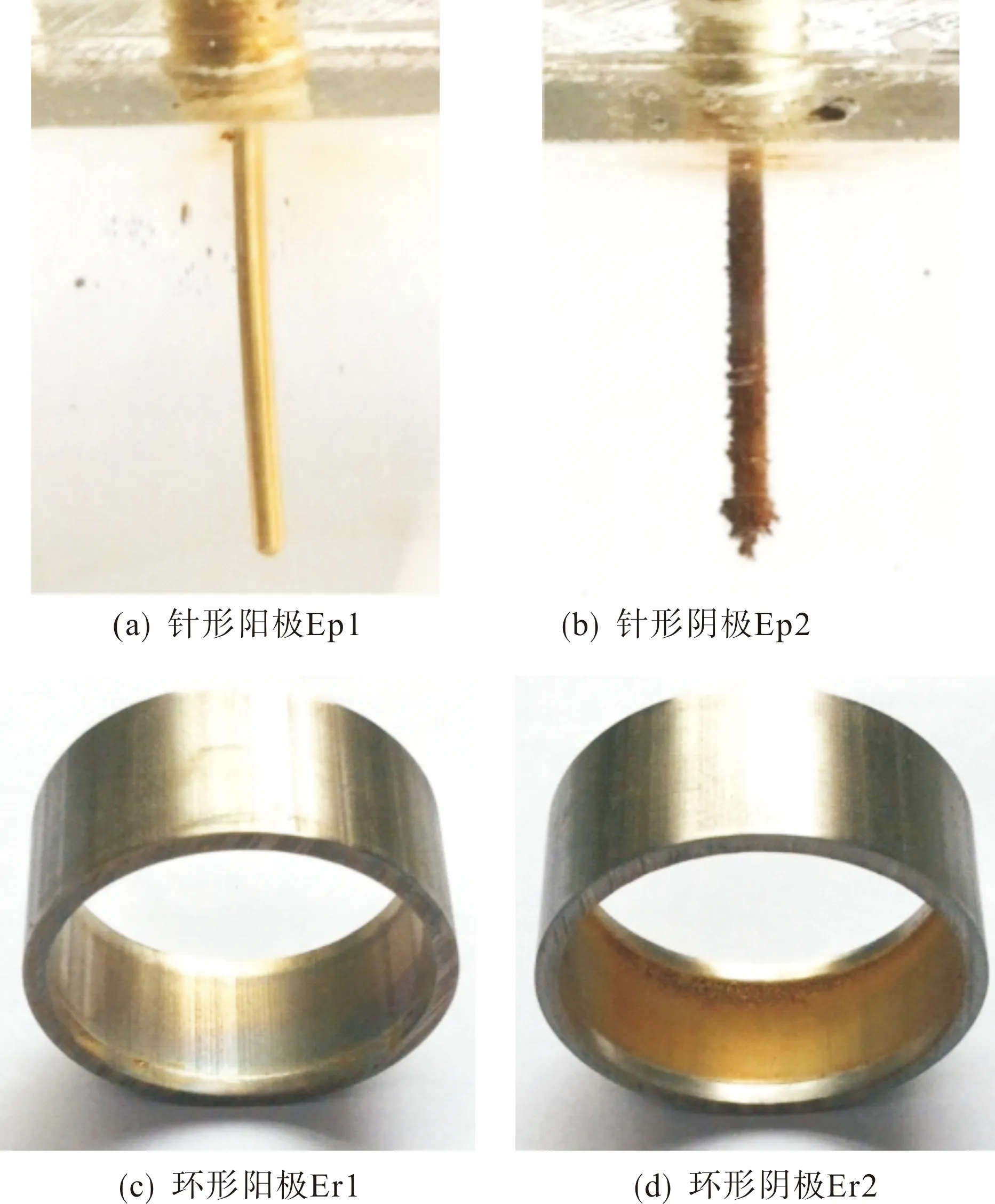

目前,工程中换流阀内冷却系统中水路均压电极通常仍为沿用了约20年的针形设计,如图1(a)所示。实际运行时,该种针形均压电极的铂制针部完全浸入内冷却水中,电极不锈钢底座与相邻晶闸管阀片由导线相连,通过消除或降低电极与金属散热器之间支流管水路中的电位差,能够起到限制水路泄漏电流、在一定程度上减缓水冷部件腐蚀或老化的效果,针形均压电极在阀组件内的安装如图1(b)所示。然而,该种铂制针形均压电极在工程实际中的应用也存在一些问题及缺陷,具体如下。

1)长期运行中,均压电极表面因吸附水中杂质离子而形成结垢层,由于铂针表面积较小,其表面易形成厚度较大、包覆完整的棒状结垢,如图1(c)所示。仿真计算发现:针形电极表面电场分布极为不均,电极针端部电场最为集中,随着与电极根部逐渐靠近,电场强度明显下降,如图1(d)所示。对比图1(b)和图1(c)可以看出,针形电极表面结垢形态与其表面电场分布情况十分相似,结垢厚度与电场强度存在明显的正相关性。该结垢不仅将限制均压电极对水路电位的钳制作用,更有较高的脱落风险,并极有可能在冷却水循环流动下运动至支流管接头、散热器进出水口等处堵塞水路,进而导致晶闸管阀片散热不良而烧毁等严重事故。

针形均压电极不能完全消除电极与相邻金属散热器间支流管水路两端的电位差。±500 kV换流阀运行时,仿真计算得到电极针部的电场分布如图1(e)所示,可以看到即使在电极表面未出现结垢的情况下,金属散热器与支流水路进/出水口处电位差仍最高可达1.1 kV,进而产生水路泄漏电流并可能引发金属水冷散热器腐蚀的问题。

图1 阀内水冷系统铂制针形均压电极设计及其缺陷Fig.1 Design and defect of platinum pin-type grading electrode in valve water cooling system

2)针形均压电极的密封圈安装在不锈钢底座外螺纹的根部,导致底座与汇流水管管壁间存在宽约0.05 mm的缝隙,缝隙内介质处于滞留状态使得缝隙内外存在氧浓差、形成电位差,在氧浓差电池效应作用下,不锈钢底座易发生缝隙腐蚀。

阳极反应:Fe-3e-→Fe3+

阴极反应:O2+2H2O+4e-→4OH-

某换流站曾出现因不锈钢底座严重腐蚀致使电极针部脱落的情况,如图1(f)所示,从而产生水路漏水等事故。

3)针形均压电极由于使用金属铂作为主要的制造材料,每支的制造成本约为8 000元,而仅单座四重阀塔就需要安装约96支,极大增加换流阀设备的工程造价。

以电泳沉积理论作为依据,在满足电极电流全部用于水电解反应的前提下,带电粒子在电极表面发生沉积反应并形成结垢的过程中,垢质沉积的质量由式(1)决定。

(1)

式中:m为单位面积垢质沉积物的质量;iloc为单位面积上通过的电流;t为作用时间;Zi为粒子的带电荷数量;Ci为单位体积溶液内所含胶粒的质量;ni为单位体积溶液内所含胶粒的数量;e为电子电量1.6×10-19C。

当致垢离子的产生和沉积过程到达稳定状态时,可以近似认为电极附近反应区域内致垢离子的总浓度维持不变,并将该浓度作为电极表面沉积过程的反应物浓度。在此前提下,假设内冷水环境参数(包括电导率等水质参数和水流速度等流场参数)基本保持恒定,则可对式(1)作进一步简化,此时一般可采用式(2)表示针形电极表面结垢厚度增长速度与电流密度的关系。

(2)

式中:s为单位面积上结垢层厚度的增加量,即垢质厚度;Ccap为带电胶粒沉积过程的库伦效率,由致垢离子属性(带电量、迁移率及电动电势ζ等)、反应物浓度、流场环境(如介质粘度等)和电极结构等因素共同决定,当电泳沉积系统达到稳态即在上述环境参数维持恒定的条件下,可认为Ccap保持为一恒定值;ρ为结垢物的密度。

由式(1)—(2)可以看出,电极表面结垢物厚度增长速度与其电流密度大小呈正比关系。在流经每支电极的电流大小保持不变的前提下,若将针形电极改造成有效面积(与冷却水接触的表面)增大10倍以上的环形电极,电极单位面积的电流密度减少为不足原来的10%,则单位面积结垢量相较于针形电极能够减少90%以上。

2 环形电极替代针形电极的试验研究

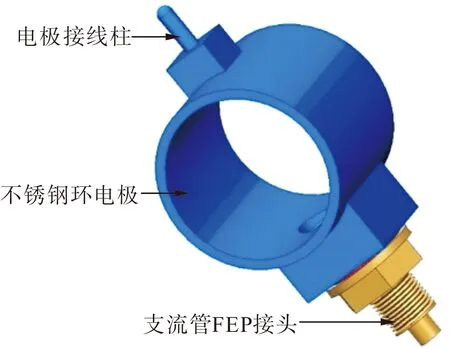

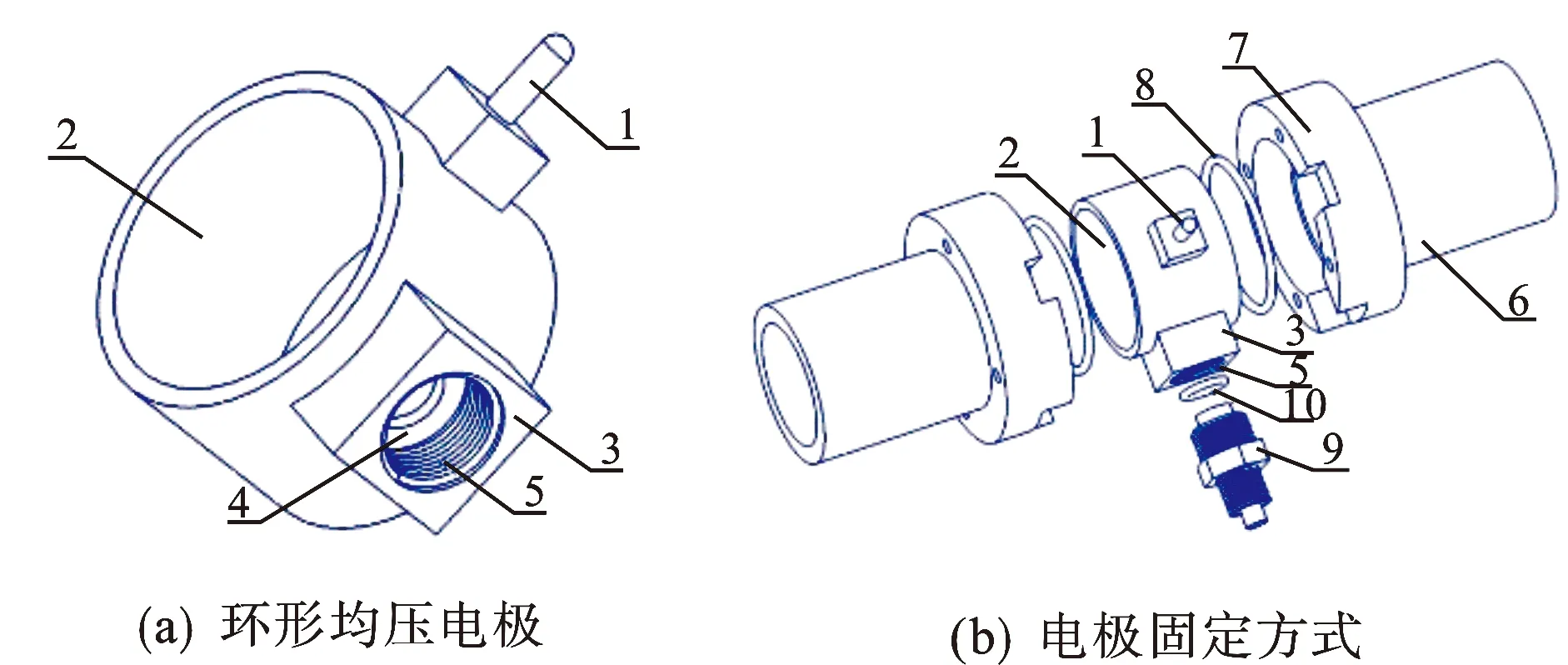

本文针对传统均压电极在工程应用中的缺陷,提出了一种将铂制针形电极改进为不锈钢环形电极的设计方案,环形电极结构示意图如图2所示。为了验证该种设计能否有效地解决铂制针形电极应用中存在的表面易形成较厚结垢、棒状结垢易脱落并堵塞水路以及电极针部分电场分布不均匀导致支流管水路中存在泄漏电流等问题,进行了模拟换流阀内冷却系统环形电极结垢试验。

图2 不锈钢环形均压电极结构示意图Fig.2 Structural diagram of stainless steel ring-type grading electrode

2.1 试验装置及条件

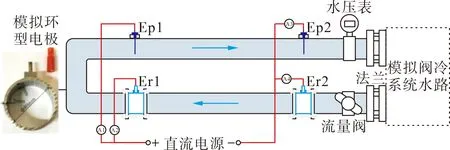

试验采用透明有机玻璃制水管模拟内冷却系统汇流管段,并将该试验管段与模拟阀内冷系统水路串联连接,如图3所示。在图3中,试验装置主要由针形电极结垢管段和环形电极结垢管段两部分串联构成,以保证两段管路的水质和流速完全相同。两管段中分别安装有2支铂制针形电极(Ep1、Ep2)和2枚模拟环形电极(Er1、Er2),其中模拟环形电极Er1和Er2材料为316L型不锈钢。

图3 模拟环形电极结垢试验装置示意图Fig.3 Diagram of experimental device for simulated deposition of ring-type electrode

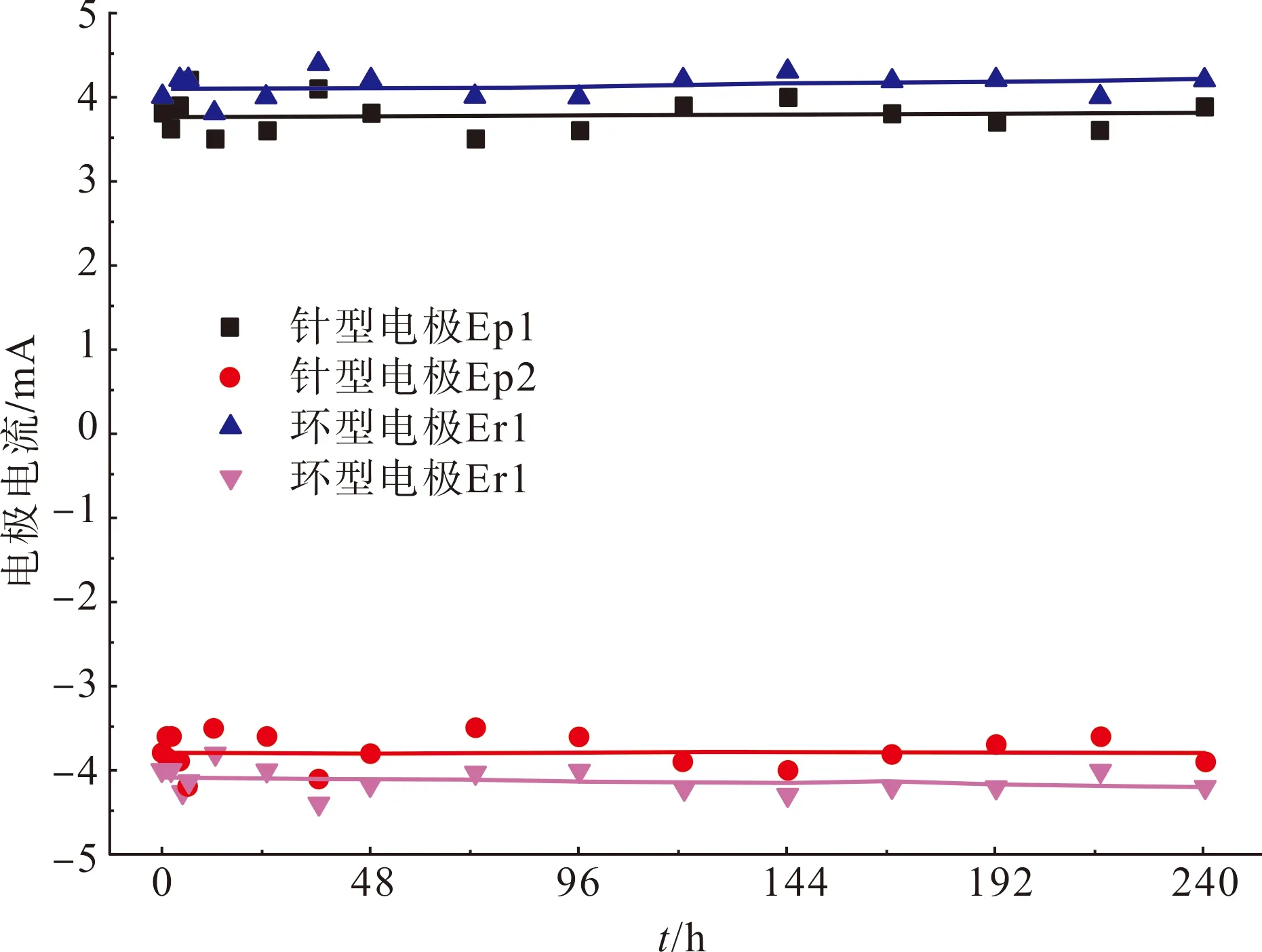

试验采用在实际模拟阀内冷系统中运行了600 h后的循环冷却水作为初始结垢用水,初始水中含有约250 μg·L-1的铝离子和约60 μg·L-1的铁离子作为致垢杂质离子。电极结垢本质上由电解水和酸碱中和两个反应组成,假设电解电流全部用于电解水反应,在水中铝离子总含量一定的前提下,由物料守恒原则可知电流施加一定时间后水中致垢离子便会全部沉积。考虑到沉积过程后期由于电极表面被垢层包裹导致沉积速度变慢,经计算将试验总时间定为240 h,并且认为在该时间内冷却水中致垢离子全部沉积至电极表面。试验中通过高压直流电源对针形电极Ep1和Ep2间及环形电极Er1和Er2间施加电压,以阳极电流方向(即由电极流向水方向)为电流正方向,检测记录了各电极电流的变化,如图4所示。由图4可见,各针形或环形电极电流大小在持续240 h试验中基本被维持在4 mA左右,与实际阀内冷系统在晶闸管关断时汇流水路均压电极的电流大小基本相同。

图4 模拟结垢试验中各电极表面电流变化Fig.4 Variation of electric current on each electrode in simulated deposition test

2.2 试验结果及分析

模拟试验后,得到针形和环形电极的内表面形貌,如图5所示。由图5可见,阴极针形电极Ep2和环形电极Er2的内表面均出现了结垢现象,但结垢形态存在明显差异:针形电极表面结垢呈棒状,且厚度分布并不均匀,电极端部结垢厚度明显大于其他部位;而环形电极结垢厚度相对较薄,且几乎均匀地分布在电极与循环水接触的内表面上。通过能谱(EDS)分析,各电极表面结垢的化学组成与实际阀冷系统中均压电极表面出现的结垢基本一致,如表1所示。铝和铁的氢氧化物是结垢的主要成分,这也是结垢物整体上呈红棕色的原因。仔细观察图5(d)环形电极结垢形貌可以发现,结垢物在内表面上并非均匀分布,一端较厚一端较薄,分析其原因应是固定电极的紧固件阻碍了水的流动,在管道中越靠近管壁流体流速越低,管壁表面流速趋近于零,因而造成了两端结垢厚度的差异性。理论上来讲,如果改进环形电极的固定方式,由于环形电极内表面电场分布均匀,其结垢也应当分布均匀。

图5 模拟试验后针形和环形电极表面形貌Fig.5 Surface morphology of pin-type and ring-type electrodes after simulation test

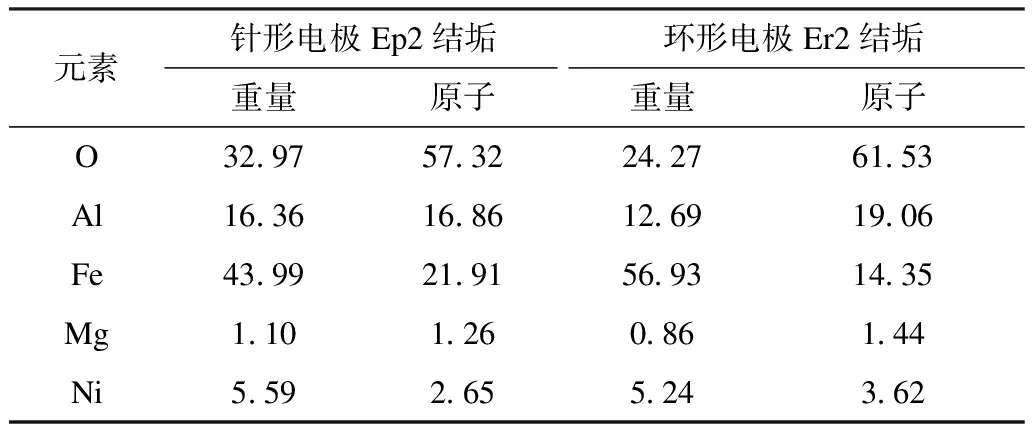

表1 针形和环形电极表面结垢化学元素组成Tab.1 Element composition of deposition on pin-type and ring-type grading electrodes%

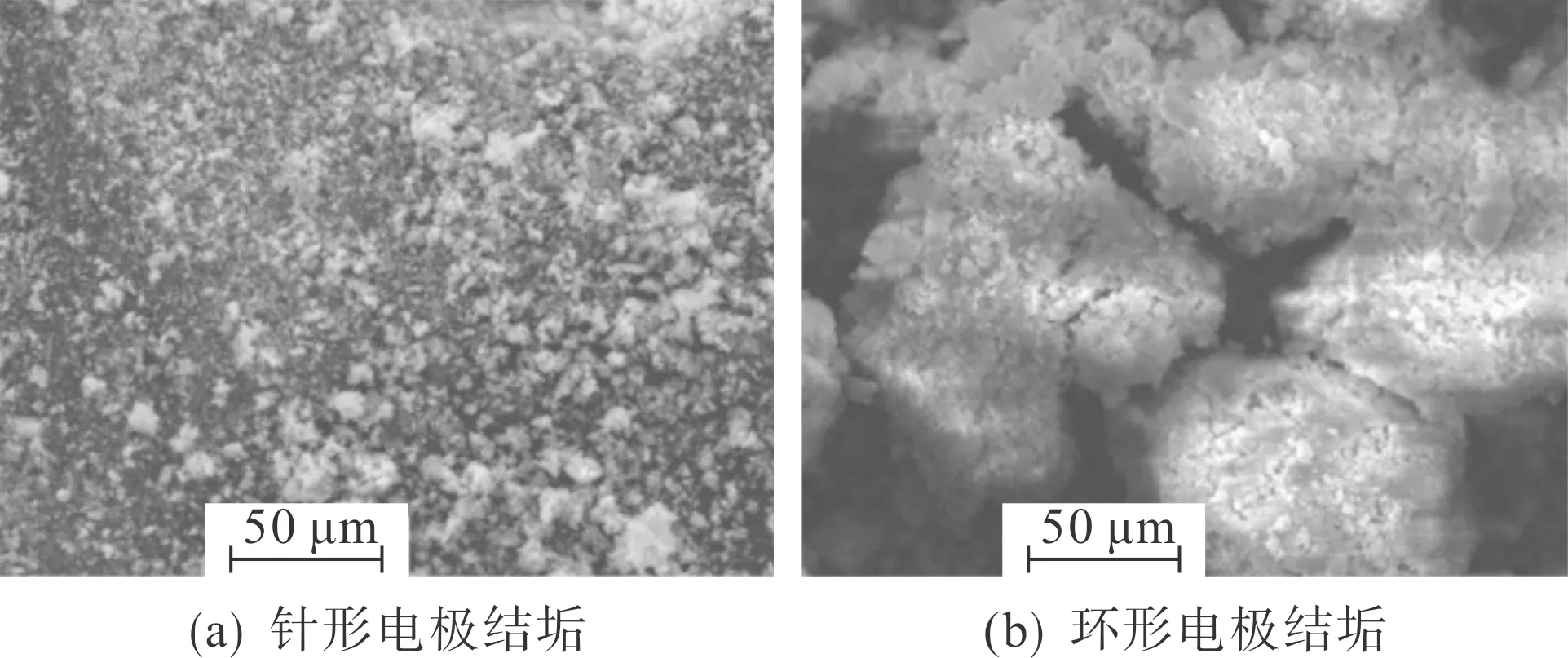

理论上,铝在水与氧气参与形成的化合物通常以无定形态或结晶态氢氧化物的形态存在,且不同形态氢氧化铝具有差异明显的微观结构和化学性质:无定形态氢氧化铝一般呈多孔状,化学性质较不稳定,常温下易溶于稀盐酸或稀硫酸;晶质氢氧化铝通常可分为两类,一类为三氢氧化铝,如三水铝石α-Al(OH)3和拜耳石β-Al(OH)3等;另一类为偏氢氧化铝,如勃姆石γ-AlO(OH)(又称一水软铝石、薄水铝石)。通常,晶质氢氧化铝在微观形貌上呈层状或块状,化学性质一般相比无定形态更加稳定。利用以上特征,通过扫描电子显微镜(scanning electron microscope, SEM)两种电极表面结垢进行显微观测,测试结果如图6所示。由图6可以看出,模拟结垢试验进行240 h后,针形电极Ep2表面结垢呈疏松多孔状,而环形电极Er2表面结垢呈块状。电极结垢过程可简单概括如下:正(负)电性致垢离子运动至负(正)极电极附近时在电场作用下运动至其表面与电解水产生的氢氧根(氢)离子发生中和反应,生成氢氧化铝沉积至电极表面。针形电极与环形电极表面结垢物微观结构不同可能由电极表面电场分布和电流密度差异导致。

图6 模拟试验后针形和环形电极表面形貌显微观察Fig.6 Microscopic observation of surface morphology of pin-type and ring-type electrodes after simulated test

综合以上结果可见,虽然针形电极和环形电极表面结垢在元素组成上十分相似,均主要为铝和铁的氢氧化物,但相比于针形电极,环形电极内表面结垢形状稳定、厚度分布更加均匀。

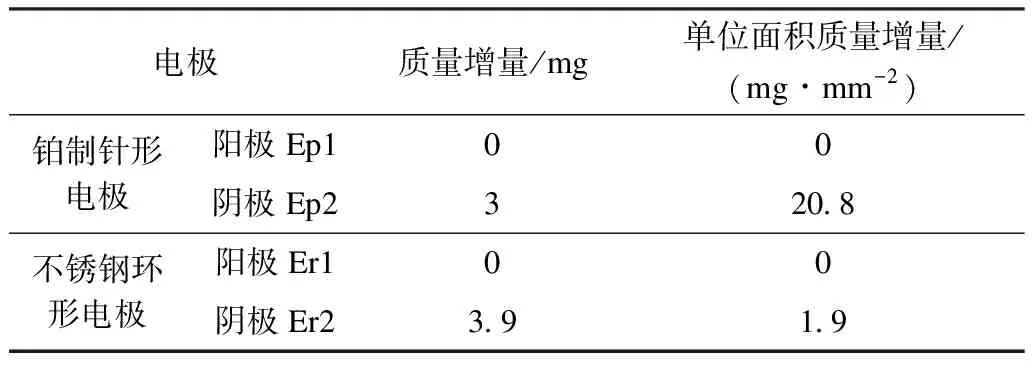

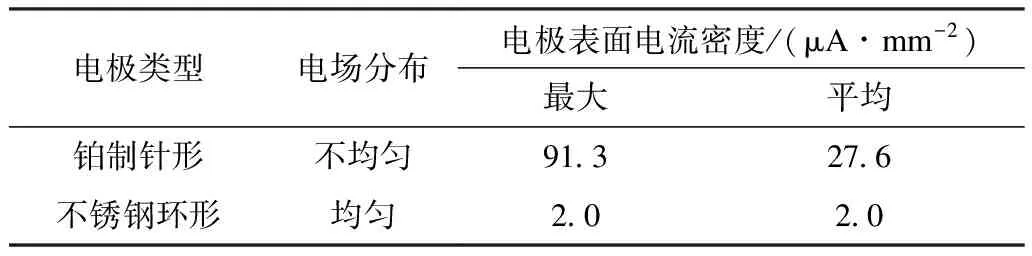

最后,将结垢电极干燥后进行分别称重,试验前、后针形和环形结垢电极的质量变化如表2所示。由表2可见,虽然两种电极表面结垢总量比较接近,环形电极结垢质量略大于针形电极,但由于环形电极与循环冷却水的接触面积(约2 010 mm2)远大于针形电极(约145 mm2),使得环形电极单位表面的结垢量不到针形电极的十分之一。试验中针形和环形电极表面电流的分布特点如表3所示。其中:针形电极表面电流密度分布不均匀,模拟结垢试验条件下针形电极表面最大电流密度约为91.3 μAmm-2,平均电流密度约为27.6 μAmm-2;而不锈钢环电极表面电流分布较为均匀,平均电流密度约为2.0 μAmm-2。可以看出,在电极电流作用下形成的结垢的平均厚度与电极表面电流密度大小近似呈正比,环形电极表面平均电流密度不足针形电极的十分之一,其单位面积结垢量亦仅为针形电极的十分之一左右,即相比于针形电极,环形设计能够使得均压电极表面的平均结垢厚度减少90%以上。

表2 针形和环形电极试验后质量的变化Tab.2 Mass variation of pin-type and ring-type grading electrodes after test

表3 针形和环形电极表面电流密度分布Tab.3 Distribution of electric currents on surfaces of pin-type and ring-type grading electrodes

综合上述模拟电极结垢试验中针形和环形电极质量变化及表面形貌变化的结果来看,相同冷却水环境或水质中,针形电极和环形电极在电极电流作用下表面均会出现结垢现象,结垢成分与实际阀冷系统运行时均压电极表面出现的结垢一致,均主要为铝的氢氧化物,并且在电极电流相同情况下,两种电极表面的结垢质量十分接近。然而,两种电极表面结垢分布特征又存在明显的差异:针形电极表面结垢呈棒状,结垢厚度较大且集中分布于电极端部,工程运行经验表面该种结垢在循环冷却水的长期冲击作用下,易破碎或脱落而堵塞水路;而环形电极表面结垢近似均匀的分布在内环面,且厚度较薄,试验条件下单位接触面积的结垢量仅为针形电极的十分之一左右。因此,与针形电极相比,环形电极表面结垢更加不易发生脱落,从而能够减少换流阀内水冷系统中发生水路堵塞和漏水等故障的概率或风险。

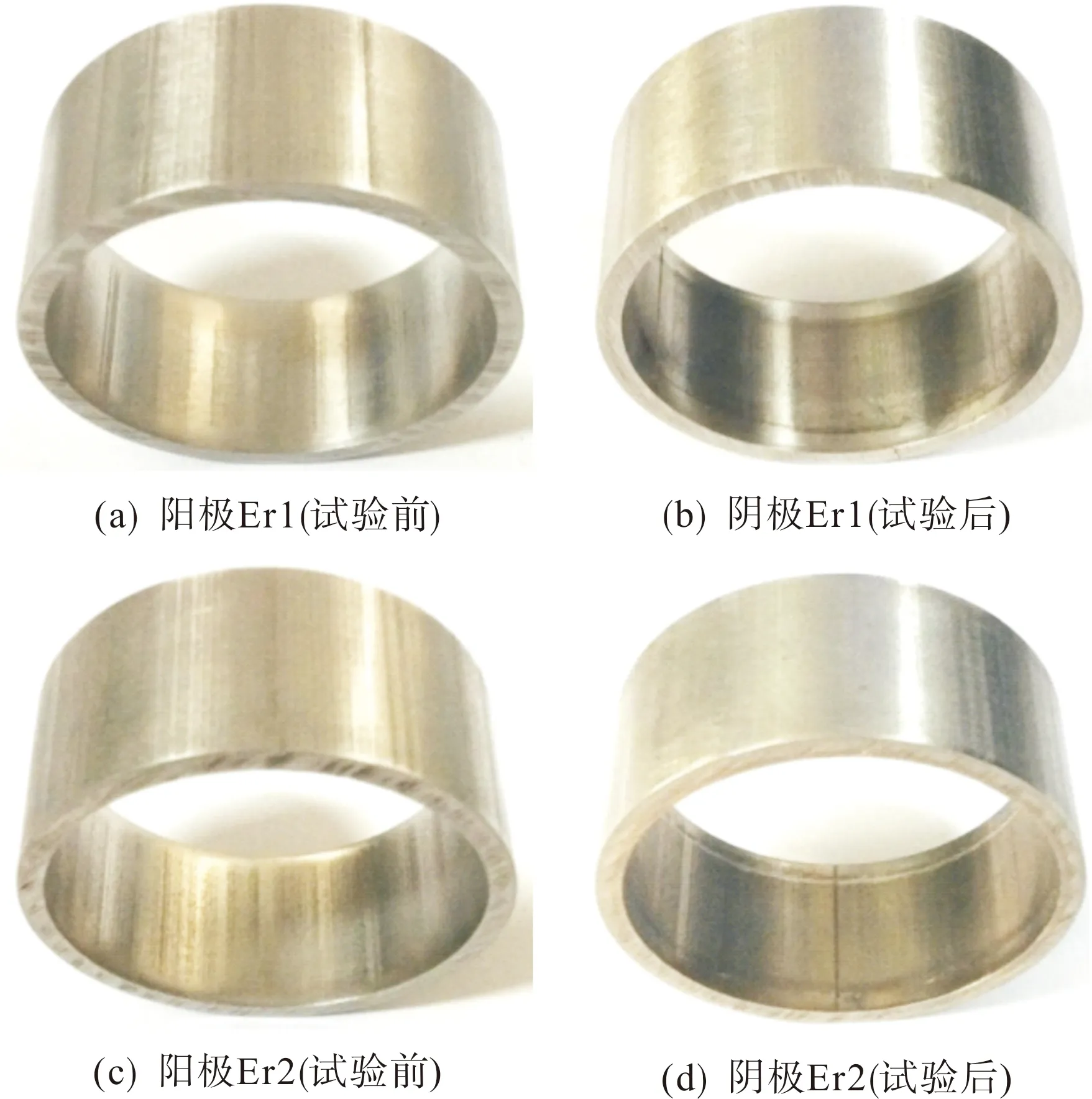

另外,需要进一步强调的是针形电极制造材料为铂,化学稳定性远远高于环形电极的制造材料316L型不锈钢,因而采用不锈钢环形电极替代铂制针形电极时,需要对环形电极是否能够满足均压电极的耐腐蚀性要求进行验证。模拟电极结垢试验结束后,根据相关标准[26],使用软毛刷将Er1和Er2不锈钢环电极表面在流水中进行轻微机械清洗,干燥后环形电极表面形貌与试验前形貌进行对比,如图7所示。对干燥后的不锈钢环形电极进行称重后发现,试验前后阳极和阴极环形电极本体的质量损失均不足0.1 mg。由此可以看出,模拟循环冷却水环境中,在阳极或阴极电极电流的作用下,无论表面是否形成过结垢,不锈钢环形电极均未发生腐蚀,即当阀内冷系统在高电压条件下运行时,阀段高、低电位处的不锈钢环形电极能够满足电极电流作用下均压电极的耐腐蚀性能要求。

图7 去除结垢产物后环形电极表面的形貌Fig.7 Surface morphology of ring-type grading electrodes after removing deposition product

3 环形均压电极的实施方案及应用优势

在不对现有换流阀组件内水路(包括汇流管和支流管水路)布局进行改变的前提下,环形均压电极在冷却水路中的安装方式如图8所示。

相比于目前被广泛应用于阀冷系统的针形均压电极,按图8所示方法安装于汇流管冷却水路的环形均压电极应具备以下应用优势。

1—电极线接线柱;2—电极圆环;3—支流水管接头固定座;4—氟塑料(FEP)接头密封圈槽;5—支流水管FEP接头固定螺纹孔;6—汇流水管;7—环形电极固定法兰;8—电极圆环密封圈;9—支流水管FEP接头;10—FEP接头密封圈。图8 阀内冷水路环形均压电极安装示意图Fig.8 Installation diagram of ring-type grading electrode in valve cooling water circuit

1)环形电极与内冷却水的接触面积较大,表面电流密度显著小于针形电极,从而能够使结垢厚度增长速率降低90%以上,大大降低了结垢脱落并堵塞水路的风险。环形电极表面结垢厚度的增长速度将明显小于针形电极,并且均匀分布在环形电极内表面的结垢层不易在内冷却水循环流动作用下破碎或脱落。

2)环形均压电极采取了将支流水管氟塑料接头直接安装在电极圆环固定座的设计,完全消除了电极与金属散热器间支流管水路中的电位差,抑制了金属散热器内表面在泄漏电流作用下发生腐蚀。

3)支流管接头密封圈放置在电极外环面接头固定座内螺纹的根部,避免了因不锈钢螺纹与内冷水接触而发生缝隙腐蚀。针形均压电极的不锈钢底座与汇流水管间存在宽约0.05 m的缝隙,在氧浓差电池效应的作用下易发生缝隙腐蚀。环形电极的密封设计完全消除了不锈钢螺纹与汇流水管间的缝隙,从而能够避免缝隙腐蚀发生。

4)环形电极材料主要为不锈钢,制造和加工成本低,将阀组件内水路铂针电极全部替换为不锈钢环形电极能够为每座换流阀塔减少上百万元的生产制造成本。环形均压电极采用不锈钢作为电极材料,制造成本远远低于铂制均压电极,并且经试验验证电极内表面并不会在工程实际电极电流作用下发生杂散电流腐蚀。

4 结论

本文针对目前广泛应用于换流阀内冷却系统的传统铂制针形均压电极存在的缺陷,提出了一种用于控制和减缓均压电极结垢问题的方案,研制了不锈钢环形均压电极,并通过模拟结垢试验验证该环形均压电极设计的可行性和应用前景。同时,研究也得出以下结论。

在均压电极电流作用下,不锈钢环形电极和铂针形电极表面均形成以铝的氢氧化物作为主要成分的结垢物,但是两种电极的结垢特征存在明显差异:针形电极结垢呈棒状分布,结垢较厚,现场运行条件下该结垢长期受循环水冲击易发生破碎或脱落而堵塞水路;而不锈钢环形电极结垢近似均匀地分布在内环面,并且厚度较薄,单位接触面积结垢量不到针形电极的十分之一,且其耐腐蚀性能能够满足现场运行要求。

与现有的针形均压电极相比,环形均压电极表面结垢不易因过厚而发生脱落,从而能够大大减少结垢物堵塞水路等故障发生的概率或风险,具有实际应用的前景。