门式起重机偏斜运行机理研究及改进对策

郭洪锍

江苏省特种设备安全监督检验研究院泰州分院 泰州 225300

0 引言

门式起重机在运行过程中,实际运行轨迹发生偏斜,与理想轨迹之间产生了一定的夹角,导致车轮轮缘与轨道侧面接触磨损产生偏斜运行,影响起重机正常安全运行。鉴于偏斜运行带来的啃轨问题产生危害的严重性,起重机械检验人员要具备判断是否已经发生或即将发生啃轨、以及啃轨严重程度的能力,以避免啃轨事故的发生,保证起重机械安全和正常运行。在起重机械的实际使用过程中需采取一些技术手段纠正偏斜运行。

由于偏斜现象在轨道式起重机械运行中长期存在,且成因较复杂。国内外学者很早就进行了侧向力的计算、偏斜机理、防偏纠偏措施等研究并取得了一定的成果。其中Tam V W Y等[1]采用极距法计算起重机械偏斜运行时侧向力,但该算法忽略了门式起重机械的某些特性。宋兴海等[2]分别从起重机的设计制造、安装调试以及操作使用方面对门式起重机的啃轨原因进行了分析,并提出了解决方案。唐英[3]着重研究了驱动电动机的机械特性对起重机作偏斜运行的影响。刘萍等[4]对起重机械轮轨接触应力进行了理论计算并建立了有限元分析的数学模型。

以上文献主要对起重机械的偏斜运行原因从某一方面进行了分析并提出了改进措施,并未进行系统性的原因分析,本文就如何判断车轮啃轨,车轮和轨道的制造和安装误差,传动系统缺陷和驱动电动机机械特性差异,以及门架变形等其他因素分析偏斜运行的成因。通过调整轨道和车轮的制造和安装误差,改进门式起重机相应构件,采用以PLC为核心的纠偏系统等改进,消除偏斜运行的影响。

1 偏斜运行的危害

门式起重机械的偏斜运行会加剧车轮和轨道的磨损速度,减少使用寿命;不断增加的运行阻力使起重机械运行困难,甚至造成电动机烧坏,传动轴断轴。另外,啃轨产生的剧烈响声和晃动危害工作人员的安全,偏斜运行也会使得门式起重机出现刚性支腿和柔性支腿不同步的现象[5]。

2 车轮啃轨的判断

在起重机械的安装监督检验和定期(首次)检验中,可根据如下迹象判断是否存在偏斜运行导致啃轨的现象:1)由于车轮的偏斜运行导致车轮内缘和轨道侧面有一条明亮的摩擦痕迹,摩擦严重时痕迹上会产生毛刺;2)车轮在轨道上运行时,短距离内轮缘与轨道间隙有明显改变;3)起重机大车制动或刚启动时,车体易发生走偏、扭摆现象;4)啃轨严重时会衍生刺耳的啃轨声[6]。

3 原因分析

3.1 车轮缺陷造成偏斜运行

车轮制造及安装质量不合格时会造成起重机械的偏斜运行。

3.1.1 车轮的水平偏差

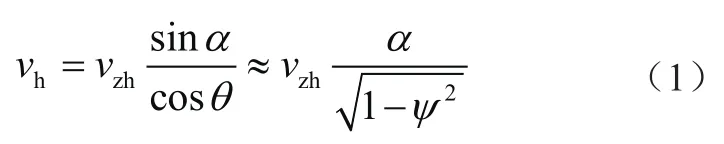

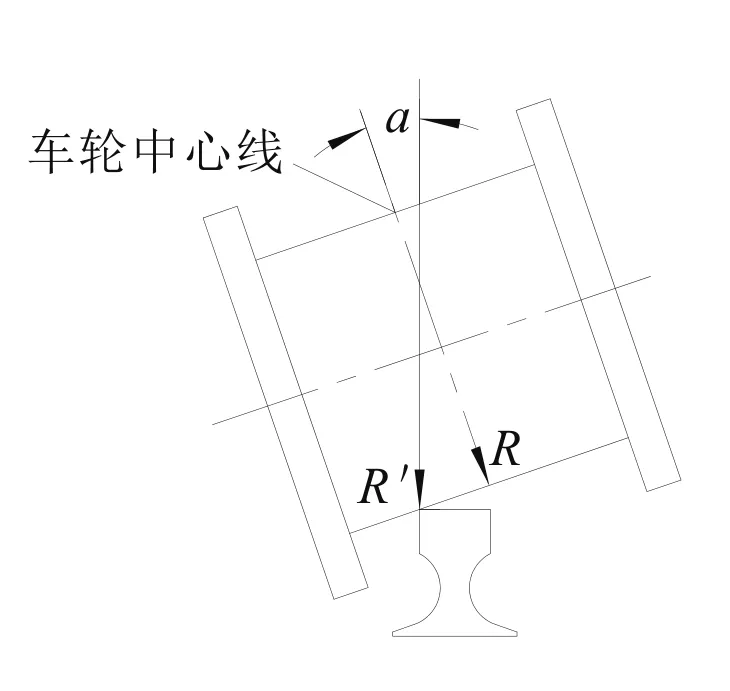

车轮水平偏差如图1所示,驱动轮未按照标准安装或滑动轴承套磨损间隙过大产生误差,即车轮中心线和轨道中心线产生偏角α,对驱动轮进行受力和速度分析,驱动轮的滑动速度与驱动轮偏斜角的关系为

图1 主动轮偏斜时力与速度关系图

式中:ψ为驱动负荷系数。

由式(1)可知,偏斜角越大,偏斜现象越严重[7]。

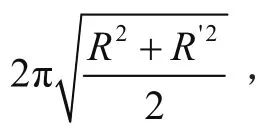

3.1.2 车轮的垂直偏差

图2 车轮的垂直的偏差

3.1.3 车轮的尺寸偏差

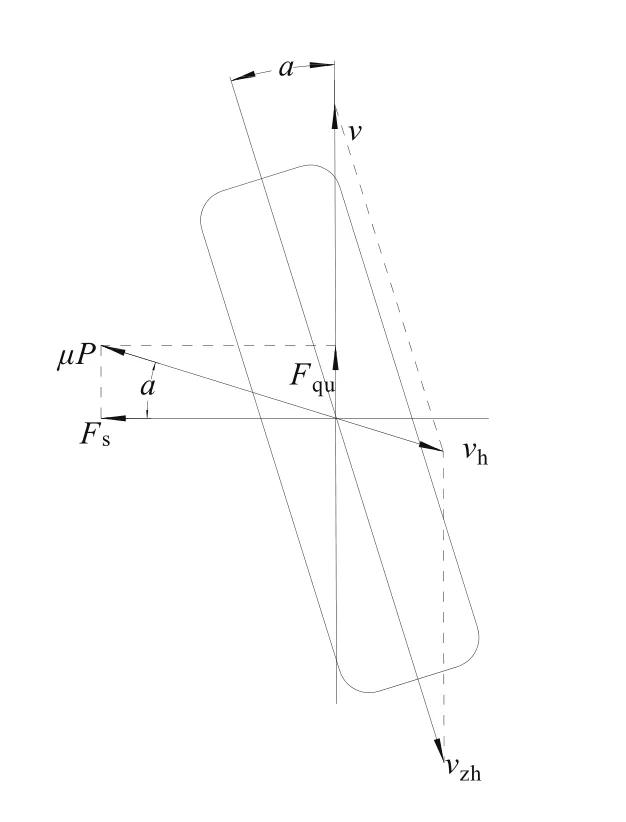

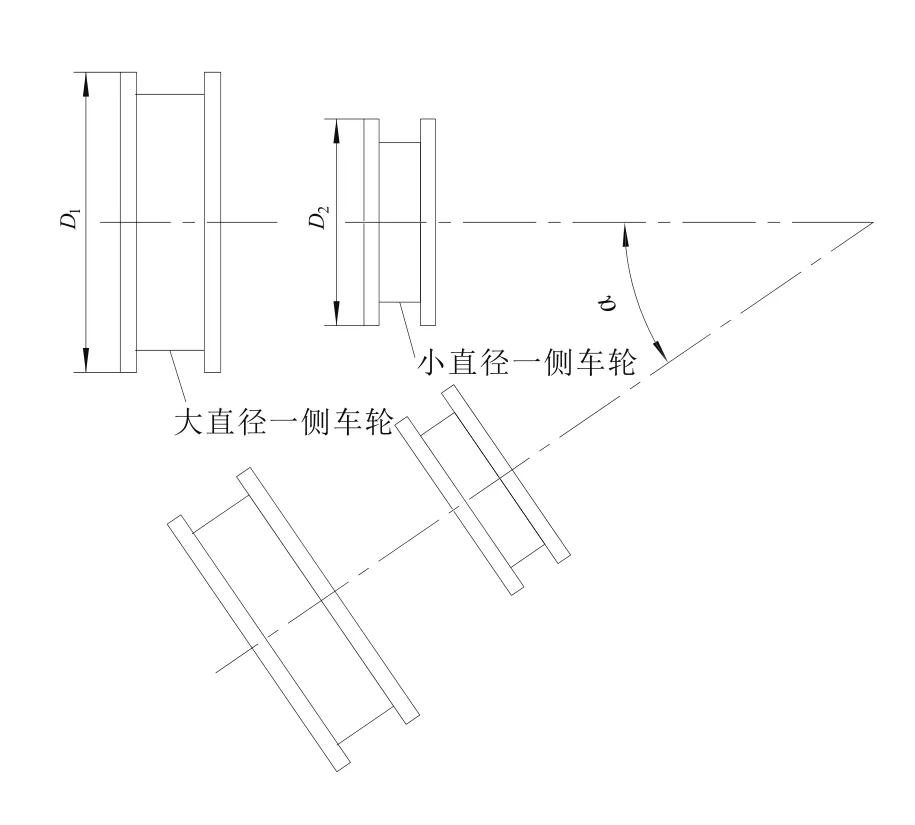

车轮的尺寸偏差主要是指车轮直径不相等,如图3所示,主要由于车轮在冷加工(精度误差)和热加工(参数不同)过程中产生,另外轮压的分布不均和磨损程度不足也会造成直径不等。在两侧电动机等速的条件下,不同直径车轮在相同时间内的运行距离差为同时起重机绕着小直径车轮发生偏转。

图3 车轮的尺寸偏差

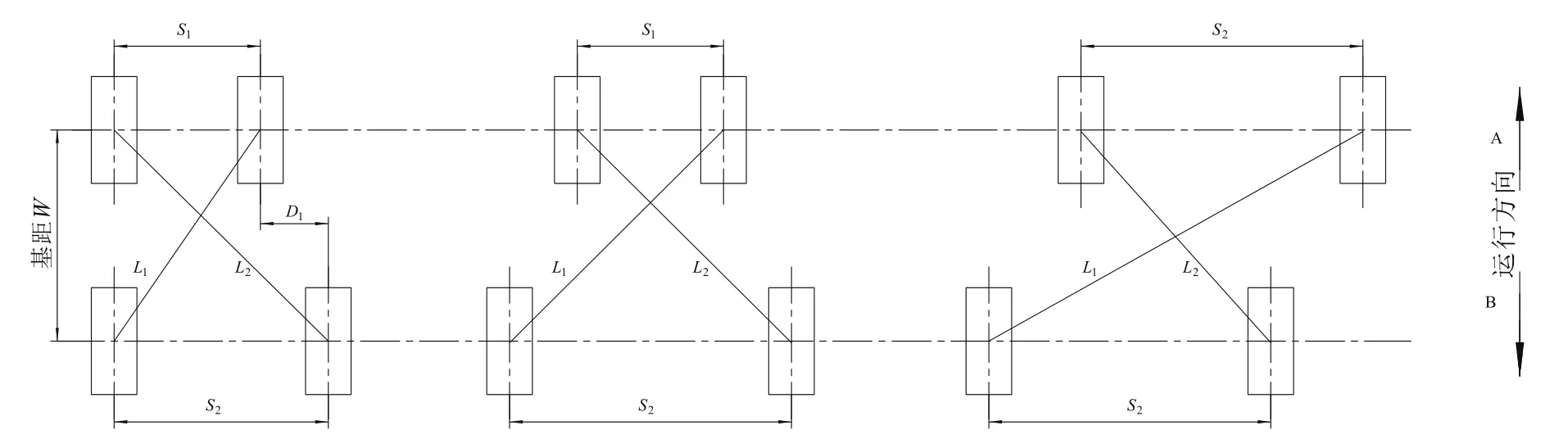

3.1.4 车轮安装时质量不合格

如图4所示,由于车轮安装时质量不合格导致前后车轮不在同一条直线上,产生了一个偏差量,使得前后跨度,前后车轮之间的对角线。当车轮A向行驶时,侧车轮先行接触轨道,车轮轮缘啃轨道外侧;当车轮B向行驶时,侧车轮先接触轨道,车轮轮缘啃轨道内侧[8]。

图4 车轮跨度不等和对角线不等

3.2 轨道缺陷造成偏斜运行

门式起重机轨道安装时倾斜或两侧轨道不平行以及轨道直线度超差都会引起偏斜运行。

3.2.1 轨道倾斜

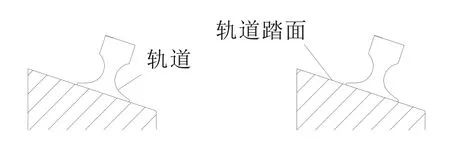

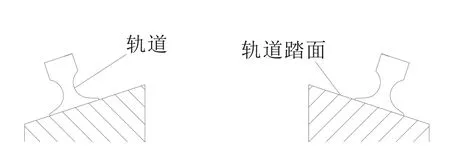

由于轨道安装不达标或地基问题易导致两侧轨道踏面不在同一平面内,根据GB/T 10183—2005《桥式和门式起重机制造及轨道安装公差》[9]要求,轨道顶面相对于理论高度的极限偏为±10 mm,轨道间高低差若超过该值,起重机在运行时可能会在重力(载荷)作用下出现横向滑移。如图5、图6所示,轨道还会向同侧倾斜或两侧轨道反向倾斜。同向倾斜时,起重机会在重力(载荷)作用下向其中一侧滑动造成倾斜运行;反向倾斜时,起重机械受力增大,磨损加剧。

图5 轨道踏面同侧倾斜

图6 轨道踏面两侧反向倾斜

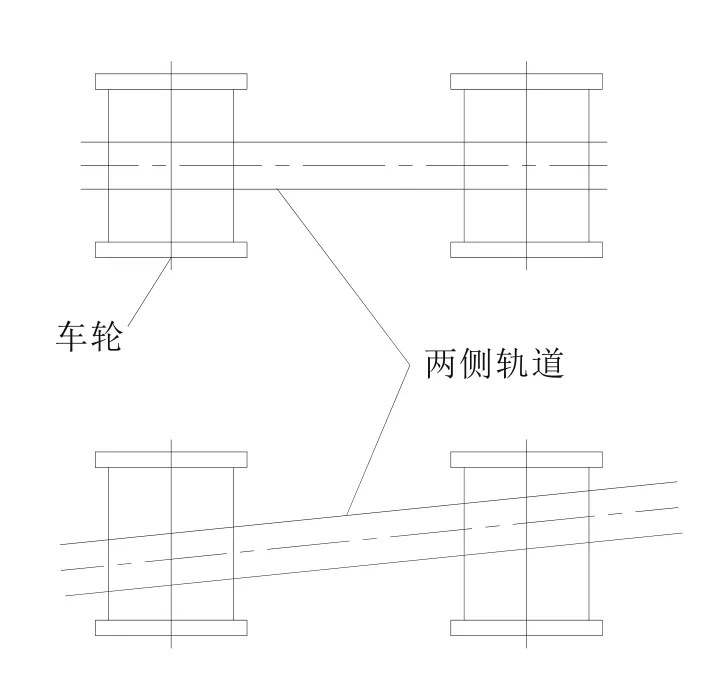

3.2.2 轨道不平行

两侧轨道安装达不到安装要求的平行度标准,造成轨道两端跨距不同,导致运行过程中轮轨间隙变小引发啃轨,如图7所示。

图7 两侧轨道不平行

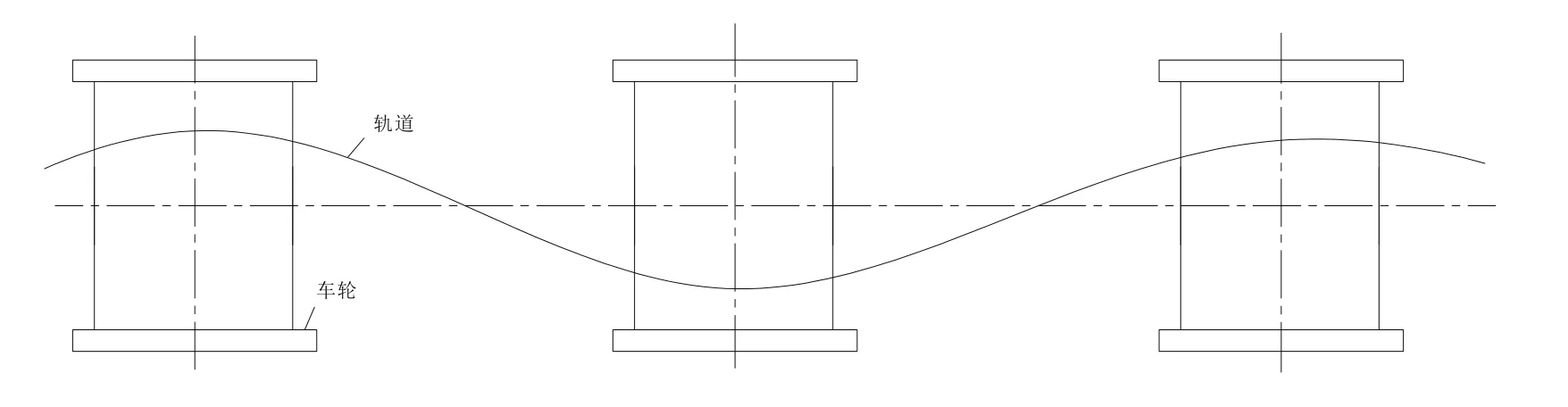

3.2.3 轨道直线度超差

如图8所示,由于起重机轨道安装质量较差、轨道制造精度不达标或在长期使用过程中固定的螺栓松动甚至断裂都会造成轨道的直线度超差,当直线度超出一定范围就会发生啃轨。

图8 轨道直线度超差

3.3 传动系统缺陷造成偏斜运行

门式起重机械的运行机构有集中驱动和分别驱动2种型式。其中分别驱动形式的起重机具有结构简单、自重轻、性能好、侧向力小等优点,已成为起重机大车运行机构的基本驱动形式。但是,分别驱动的最大缺点就是传动系统中的任一环节出现偏差都会导致两侧驱动力和轮速的不等,而分别驱动的运行机构会因传动系统元件在制造、安装等方面的误差(主要是齿轮配合和键轴配合处)发生偏斜运行。

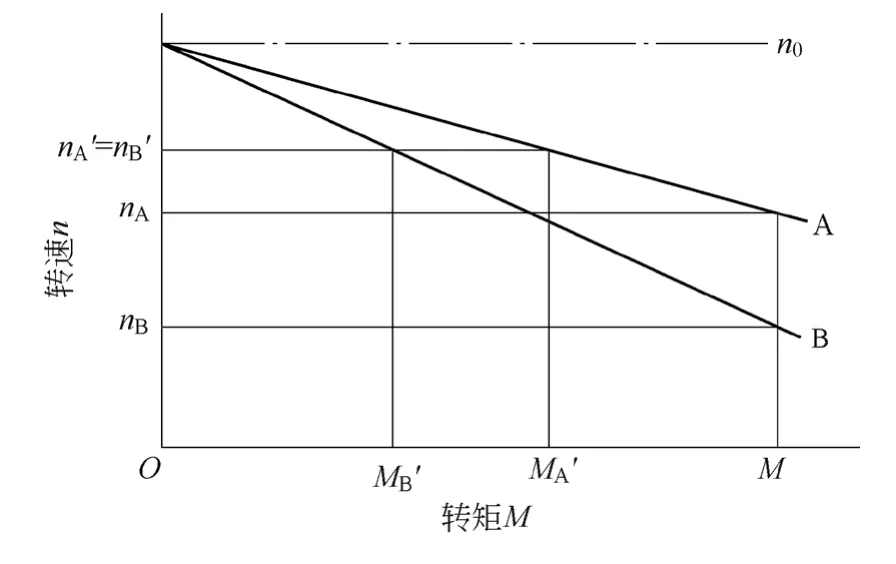

3.4 两侧驱动电动机的机械特性差异

由于起重机械大车多采用分别驱动方式,即刚性腿和柔性腿分别由2个电动机驱动,不同型号的电动机其机械特性会产生差异导致偏斜运行。即使两侧驱动电动机是同一生产厂家生产的同一型号,由于工艺、温差等因素,电动机性能也会不同。图9所示为同型号电动机A和电动机B机械特性曲线,当转速相同时,电动机A转矩大于电动机B转矩,意味着电动机A所驱动的车轮受到的驱动力大于电动机B所驱动的车轮。两侧车轮受到的驱动力不一致从而引起偏斜运行[10]。

图9 电动机驱动特性曲线

3.4 其他缺陷造成偏斜运行

3.4.1 起重机门架结构变形

门式起重机的频繁重载工况容易导致门架结构在垂直和水平方向上的变形。这种变形有可能会影响到车轮和轨道的安装状态,导致车轮在运行过程中相对轨道产生倾斜或错位,使起重机偏斜运行。

3.4.2 不合理的操作

起重机械的不合理操作主要是在起制动时间的控制上,运行机构的起制动时间是有较严格规定的。GB/T 3811—2008《起重机规范设计规范》中规定:一般大车的启动时间不少于4~10 s,小车的启动时间不少于4~6 s[11]。起制动时间太长则会影响工作效率,太短会加大电动机负荷,当驱动轮的驱动力大于从动轮的附着力时,主动轮打滑引起起重机械的偏斜运行。

3.4.3 外界因素

由于门式起重机的运行工况,导致大车轨道被油脂或其他材料污染,或车轮在运行过程中一些细小物件被挤入车轮和轨道的间隙中,这些情况都会导致两侧车轮的摩擦系数发生变化,导致两侧车轮运行速度产生差异,从而引发起重机的偏斜运行。

4 预防偏斜运行的改进对策

起重机械在安装过程中需要严格按照GB/T 3811—2008《起重机规范设计规范》进行车轮和轨道安装,同时确保实际使用过程中及时做好起重机械整体的维护保养外,还需采用技术手段来防止啃轨或纠正偏斜运行。

4.1 及时调整轨道和车轮

4.1.1 调整轨道

需要定期检查钢轨的固定状况,对于频繁重载的起重机械要调整和缩短检查周期。此外,轨道的紧固螺栓由于受到车轮水平和垂直方向的作用力导致松动,使得啃轨加剧形成恶性循环,故需定期检查。

4.1.2 调整车轮

当车轮水平偏斜量较小时,可通过在轴承箱的键槽内加垫板来实现。当水平偏斜量较大时,则需在键板和端梁弯板间加垫层(不超过3层)。

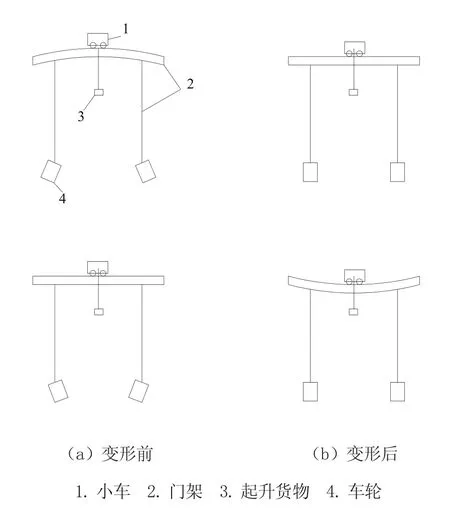

为了防止主梁受力变形造成较大的挠度,通常主梁在设计制造时会有一定量的预设上拱度。对于新装起重机械在车轮安装时,可利用这种预变形向内垂直偏斜一定角度,如图10所示,则起重机受载后,车轮刚好处于垂直状态。对于使用年限较长的起重机,由于主梁产生了一定量的下挠,为防止起重机受载后桥架变形车轮垂直偏斜,可调整车轮安装状态使其向外侧偏斜一定角度。

图10 门架变形前后车轮安装状态

4.2 改进起重机械构件

4.2.1 提高门架刚度

门架在垂直和水平方向的较大变形会引起车轮位置的改变,间接导致车轮偏斜。所以,在起重机设计阶段往往会采用刚度控制条件或强度控制条件来防止变形过大,目前主要通过增加端梁的宽度和在腹板上横向焊接大型槽钢来提高门架的水平刚度。

4.2.2 改进车轮结构

在使用符合质量要求的车轮和提高车轮安装质量的同时采用具有特殊结构的车轮也能起到预防偏斜运行的作用。采用特殊结构车轮会增加起重机械的部分成本,但是相较后期维护成本低。

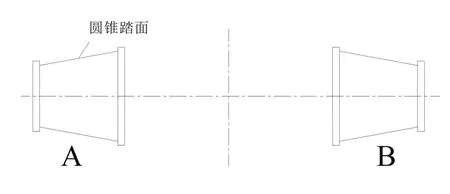

1)采用锥形踏面的车轮 采用踏面锥度为1:10的锥形踏面车轮,如图11所示。利用锥形车轮的直径差,当车轮A超前运行时,会向直径较小的区域滑去,落后的车轮B会向直径较大的区域滑去,在两侧驱动电动机转速一致时,可使两侧重新达到同步状态。两侧同步后,两侧车轮的运行直径也刚好相同。

图11 圆锥踏面车轮结构形式

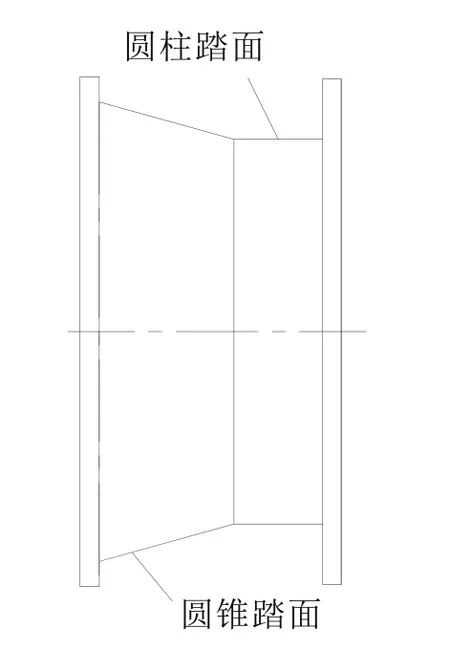

2)采用半圆柱半圆锥面车轮 该结构车轮是在圆柱形踏面车轮上进行了改进,一部分加工成圆锥形,另一部分加工成圆柱形的一种组合踏面,如图12所示。该型车轮在运行时较容易对轨道中心线进行自动校正。

图12 半圆柱半圆锥面车轮结构形式

4.3 采用 PLC 纠偏技术

为了使起重机械刚性腿和柔性腿在位置和运行速度上的同步,以PLC控制技术为核心的防偏纠偏系统在起重机械上大规模使用。目前,起重机械多采用种纠偏装置组合使用,即在大车两侧的变频电动机上安装增量型编码器以控制电动机的平均速度;在大车两侧的从动轮上安装绝对值编码器检测两侧大车的位移量;在两侧大车和轨道上安装磁感应开关和磁感应块检测两侧大车的位置偏差;在主梁和柔性支腿连接处安装位移传感器或限位开关检测主梁与支腿的偏斜角。

另外,为减少偏斜运行对起重机机械造成的影响,GB/T 3811—2008《起重机设计规范》中要求:跨度大于40 m的门式起重机和装卸桥应设置偏斜指示或限制装置。

5 结语

门式起重机偏斜运行机理虽复杂,但作为起重机械检验人员,在检验过程中需严格遵守GB/T 3811—2008《起重机设计规范》的要求来进行,及时发现并告知使用单位采取措施消除啃轨现象、保证设备的正常运转。安装单位和使用单位要严格按照GB 50278—2010《起重设备安装工程施工及验收规范》[12]的要求进行安装和验收,维保(使用)单位在日常维护中要特别注意防止啃轨现象的发生。另外,智能化控制技术在起重机械上的广泛运用也能有效解决起重机械的啃轨问题,使起重机械运行更加可靠。