微特技术有限公司起重机在线故障诊断多维度分析系统

供稿/ 微特技术有限公司 李 彬 高 田采编/邹铁汉 张韦微

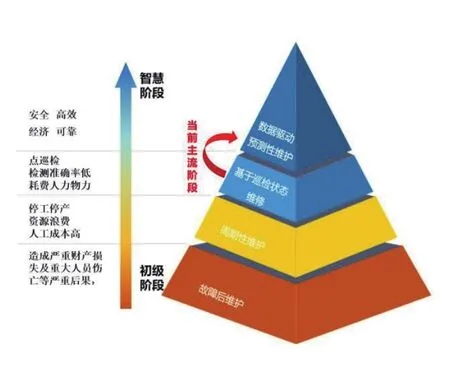

在现代化生产企业的日常经营中,因设备故障停机带来的损失是十分巨大的。传统的设备维护方式仅依靠人工进行。运维工作主要采用发现问题、解决问题的“救火”模式,预防性维护较差,难以降低故障率,预测管理更是任重道远。

微特技术有限公司(以下简称微特技术)所研发起重机在线故障诊断多维度分析系统全面采集设备信息,对设备实施有效的状态监测和故障诊断,精准分析提前预判,解决了企业对设备管理的智能化需求,成为工业信息化,智能化管理的重要组成部分。

图1 工业制造领域设备运维发展趋势图

图2 设备损坏过程的发展阶段

技术概述

起重机在线故障诊断多维度分析系统是一款专门针对起重机设备的振动、转速、温度、电流等状态信号进行采集与记录,并进行信号融合分析,结合故障诊断智能诊断算法,实现对起重机设备的实时智能诊断、故障预警预报、趋势分析、离线数据分析等,判别系统的运行状态与故障类型,提前预测故障,降低维修成本,保障起重机安全生产。

图3 240 t起重机状态预测及维护

微特起重机在线故障诊断多维度分析系统研发之初就考虑到高质量宽频带振动波形数据采集与分析处理,提高故障的诊断准确率,并实现了变负荷报警阈值自学习及智能预警功能。

技术创新

微特研发的起重机故障诊断综合谱诊断方法,从保障起重机运行安全的试验数据多维度集成分析角度开展相关核心技术研究:针对起重机变转速振动数据分析,研发相应的多维度分析算法、通用动态数据分析算法和故障特征提取算法。

图4 故障模拟实验台

针对故障综合谱的复杂性开发的算法工具集,集成多种时频域分析方法支撑数据分析平台,实现低频宽范围数据分析、动态数据分析、非线性、非稳定故障特征提取、故障诊断与故障预测,普遍适用于各类起重机。

基于设备故障机理创新故障诊断技术,对故障类型、故障位置、故障程度和故障趋势进行诊断。除了支持自动的预警诊断,还具备数据扩展算法功能,能对起重机多种故障进行全面分析,兼容多种算法来深度挖掘起重机大数据,其丰富度处于国内领先水平。

微特起重机在线故障诊断多维度分析系统具备经典诊断、精细诊断、智能预测3大类功能。

1)经典诊断 包括时域分析(自相关分析、互相关分析)、频域分析(功率谱分析、倒谱分析、包络谱分析、互谱分析);早期在旋转设备的故障分析中发挥了重大作用的经典信号分析方法,都是基于傅里叶变换的,适用于平稳信号。

2)精细诊断 使用小波分析(线性)与维格纳分布(非线性)的滤波解调方法、自适应高频解调方法、强度谱与综合谱等现代谱分析技术利用时频分析方法,识别短持续时间正弦波、线性调频脉冲等特殊信号,有效地提取故障特征。

3)智能诊断 基于平滑的伪维格纳分布自主研制的阶次谱法,可自适应调节阶次分辨率,最小阶次分辨率不小于1/32。具有变负荷报警阈值自学习功能及智能预警功能。

微特技术自主研制的综合谱诊断方法拥有多种起重机故障诊断方法,并能综合进行自动故障诊断,单一诊断方法准确率>85%,综合谱诊断结果(包含故障准确率)>90%。

技术成果

该系统成功解决了起重机低速重载非线性、非平稳的信号的故障定位分析不精准的难题,现已取得2项发明专利,另有3项发明专利正在审核中。成功应用于数个大型企业集团的设备中,实时监测,精确定位设备故障类型,提供维修建议,保证吊车的安全运行。

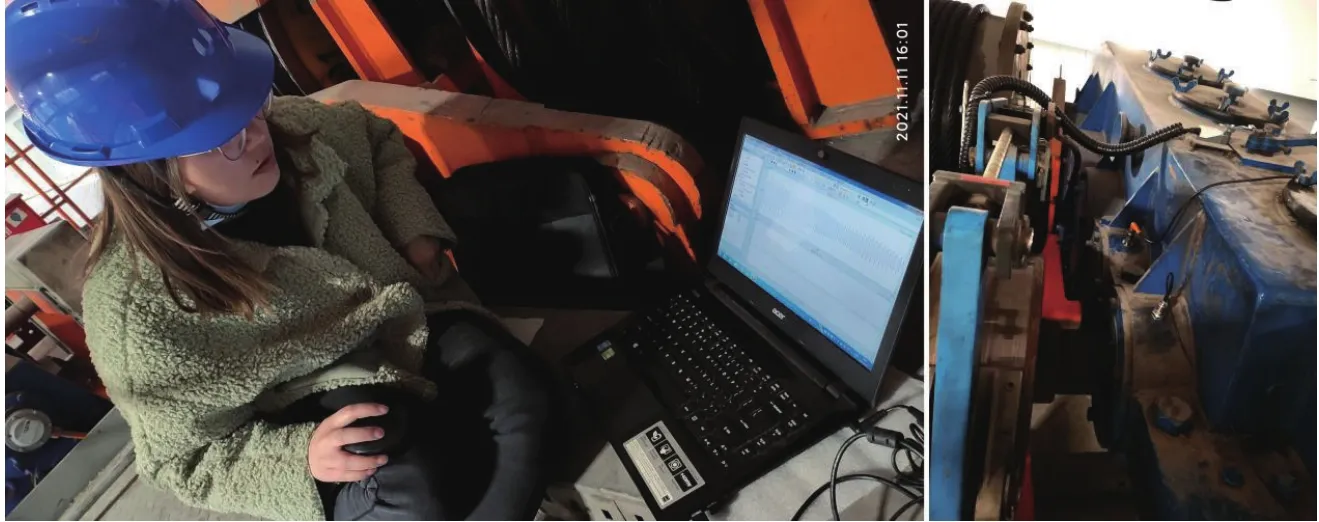

图5 起重机在线故障诊断多维度分析系统在设备上的应用

应用案例

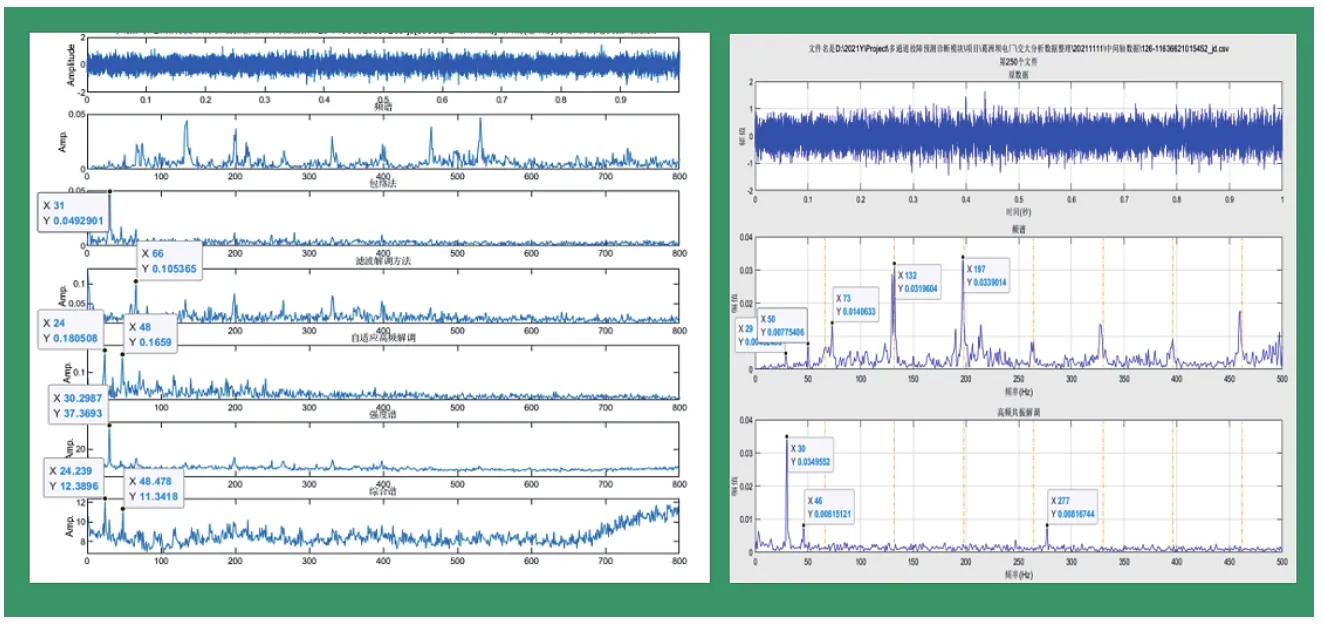

2021年11 月,某企业起重设备吊装时司机感觉异常,随即邀请微特对设备进行故障诊断,微特研发工程师在现场采用振动传感器采集数据,经过微特故障诊断多维度分析系统对电机驱动端、减速机高速轴和中间轴等部位进行了分析诊断,并出具设备总体故障分析报告指出:电机驱动轴承内圈严重磨损,减速机高速轴齿轮有70%的机率存在较大磨损;高速轴轴承有60%的机率存在径向磨损。同时给出检修建议。

经过准备,设备维修人员对设备进行了拆机检修,发现故障与分析报告一致,以实践证实了微特故障诊断多维度分析系统的准确性。

图6 故障诊断现场

图7 减速机中间轴分析图谱