石太、石德线轮对踏面缺陷多发的原因分析与对策

引言

伴随着石德线电气化改造的完成,石家庄电力机务段石太线、石德线长交路的贯通,机车牵引吨位的不断提高,使得机车轮对踏面缺陷频繁发生。这不仅导致了机车轮对需要频繁地镟修,浪费大量的人力、物力,更易引起为机车的运行带来安全隐患。本文通过分析机车轮对踏面缺陷形成的原因,提出了一些改善措施,通过多种方法进行改善轮对的工作条件,减少轮对踏面剥离的现象,保证机车运行的安全。

1、问题的提出

2011年石德线电气化改造的完成后,将石太线交路延伸至了济南、青岛,自此,石家庄电力机务段的韶山4型电力机车开始担当了更长的交路运行。调整后,不仅交路得到了延伸,机车牵引重量也大大提高,其中石太线上行5000吨、下行4200吨,石济线5000吨,石聊线6000吨。随之而来的,是机车轮对的工作环境进一步恶化,不仅轮缘踏面磨耗加剧,而且轮对踏面缺陷现象频发,其中2011年全年,因踏面缺陷镟修机车44台次,占到全年总镟修台数144台次的30.6%。而在10月份交路、牵引吨位调整后发生的踏面缺陷为20台次,占全年踏面缺陷台数的45.5%。而2012年全年,因踏面缺陷镟修机车78台次,占全年总镟修台数189台次的41.3%。可见交路、牵引吨位的调整对机车轮对踏面质量的影响十分明显。

2、原因分析与改进措施

常见的踏面缺陷主要有踏面裂纹、踏面擦伤和踏面剥离等。下面就造成轮对踏面缺陷主要类型的原因进行分析。

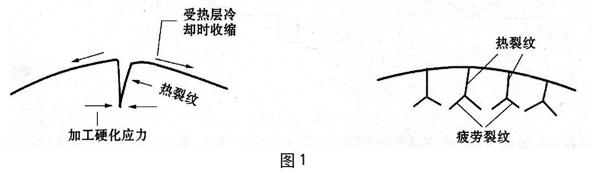

2.1踏面裂纹。踏面裂纹主要是由制动热裂纹形成。当车轮被强烈制动时,其轮辋踏面表层因摩擦形成一受热层,由于受热层的热膨胀受到轮辋冷金属基体的约束,在受热层内会形成周向压缩应力。随着制动过程中车轮受热层温度升高,形成的周向压应力之和达到车轮钢的屈服极限而使受热层局部产生塑性变形,从而使受热层周向压缩应力松弛。其后随着摩擦力降低,受热层冷却,在受热层内产生了周向拉应力,以后的每次制动都将重复受热层由周向拉应力下降→发生塑性变形→周向拉应力这一循环过程,经较少周次的循环后就会萌生疲劳裂纹。踏面下区域的应力状态决定了裂纹扩展的最终结果,热裂纹发展可归纳为两种形态:1.由于剧烈制动的时间短促,因此发热影响层深度很浅且小于加工硬化层,当热裂纹垂直发展到加工硬化层内时,其尖端受到加工硬化层压应力所封闭而不再沿车轮径向发展,见图1(a)2.发生热裂纹车轮在与钢轨滚动接触应力(剪切应力)作用下,机械疲劳裂纹从热裂纹尖端产生,并与踏面呈一定倾角扩展,当疲劳裂纹互相接触时,就形成踏面掉块,见图1(b)。

图1

2.2踏面剥离

踏面剥离一般发生在踏面闸瓦制动的车轮上。踏面制动时,轮瓦接触部位的磨擦产生高热使踏面局部瞬时加热到相变点温度以上,随后冷却时形成所谓热机械作用的马氏体白层,脆硬的马氏体白层在轮轨接触应力、热应力和组织应力作用下极易碎裂和薄片状脱落,在随后轮轨接触应力作用下,将发展成为大面积剥落掉块。如图2所示。轮辋经热处理后沿轮辋圆周方向将产生压缩应力,周向残余压应力可以减缓或抑制踏面上疲劳裂纹沿径向扩展。因此,当车轮、轮箍踏面出现较浅的热影响层时,轮辋仍为残余压应力状态,产生于马氏体白层处的裂纹的扩展主要受轮轨接触应力控制,疲劳裂纹扩展方向逐渐倾斜和转向到平行于踏面,导致形成剥离掉块伤损。由于石太线、石德线最大坡度達到20‰,且多处为大坡度线路,加上相对线路调整前的牵引重量大幅提升,使得这种缺陷目前较为普遍。

2.3擦伤。如果在运行期间发生车轮锁定,则轮轨原先较小的接触表面由于滑行摩擦而遭磨损呈椭圆状,并且接触表面扩大(在新的轮、轨断面上椭圆表面的长轴为3~8mm)。随着车轮在钢轨上滑动,就会发热,而导致整个车轮轮辋上滑动部位周围区域受热并发生组织上的变化,产生马氏体,由于马氏体的硬脆性,随着车轮的滚动,马氏体部位极易碎裂、剥落,而导致车轮踏面损伤,这种损伤我们称之为擦伤。

车轮、轮箍擦伤的出现是由于在停车或紧急制动时,由于轮轨间剧烈摩擦使踏面形成近似于椭圆形的伤痕。摩擦产生的高温使踏面金属组织变硬变脆。在列车荷载多次作用下,较浅的擦伤可能由于与钢轨磨耗而消失,较深或多次重复擦伤可能发展成为踏面剥落。

3.改进措施

根据对以上各种常见踏面缺陷的形成原因的分析,建议采取以下几点改进措施:1)调整制动工况或改踏面制动为非踏面制动(如盘式制动等)。车轮热裂纹的产生与制动工况好坏有直接关系,因此在防止热裂纹产生或热裂纹已经产生时,尽量避免使用与踏面接触的制动方式。2)改进闸瓦的材质,使车轮踏面散热良好。合成闸瓦的使用对踏面制动车轮会施加更为沉重的热负荷,这是由于合成闸瓦的导热性比铸铁闸瓦差。3)增大闸瓦与车轮踏面接触面积,使用双侧制动闸瓦。双侧制动闸瓦,即在车轮滚动方向的前后侧各布置一副闸瓦,将制动力分布在更大的接触面积后,可以有效降低因摩擦产生的温升。4)加强乘务员作业技术培训。尽量减少使用机械制动,优化作业过程,减少擦伤出现的几率。

4、结束语

本文给出了机车轮对踏面缺陷的常见原因,同时本文针对产生轮对踏面缺陷产生的原因提供了一些减少轮对踏面缺陷的措施。另外,必须注意的是轮对踏面缺陷如果不能及时进行消除这些缺陷,会随着机车的运用而不断发展,进而产生辋裂、崩箍等涉及运用安全的危害。因此,在发现轮对踏面缺陷后,应及时采取恰当措施对踏面状态进行恢复,必要时,对轮对进行超声波探伤,确保轮对内部状态良好。