不同混合工艺对PTFE复合材料性能的影响

樊学峰,许永坤,李萌

(浙江长盛滑动轴承股份有限公司,浙江嘉兴 314100)

聚四氟乙烯(PTFE)具有优异的耐腐蚀性、自润滑性、耐热性、电绝缘性以及极低的摩擦系数,材料使用温度范围宽,可在-180~260℃下长期使用,是目前产量最大、应用最广的氟塑料,被广泛应用于润滑密封、航空航天、电子电气、化工设备、生物医学等领域[1-4]。但是PTFE具有力学性能差、易冷流、不耐磨等缺点,为克服这些缺点,人们用不同种类的填料对PTFE进行填充改性,并对PTFE复合材料的性能进行了大量的研究[5-8]。用填料改善PTFE的耐磨性、耐蠕变性、硬度、热传导性以及线膨胀系数等性能是PTFE复合材料研究的热点问题[9-10]。但是针对不同混合设备和混合方法对PTFE复合材料中填料的分散性和均匀性的影响,以及混合工艺对PTFE复合材料性能影响的研究却鲜有报道。

黄丽等[11]研究了简单机械混合法和气流粉碎混合法两种混合方式对PTFE复合材料性能的影响,由于气流粉碎时碳纤维(CF)与树脂基体的相容性较好,界面的粘结强度大,因而冲击性能优于机械混合的PTFE复合材料。但是气流粉碎使试样中的CF排列得较为有序和有方向性,最终通过气流粉碎法制备复合材料的耐磨性不如机械混合法。此外,气流粉碎法针对密度差异较大的填料混合容易分层,影响配方比例,且设备占地空间大,工艺繁琐。

因此,笔者用生产上常用的CF和氧化铝(Al2O3)作为PTFE的增强填料,采用不同的混合工艺制备PTFE 复合材料,对市场上常见混合设备的混料方式对PTFE混料的适用性进行分析评价,并进一步研究混合转速、温度等不同混合工艺参数对PTFE复合材料力学性能、摩擦磨损性能的影响,以寻求PTFE混料的最佳混合方式和工艺,对工业生产具有非常重要的现实指导意义。

1 实验部分

1.1 主要原材料

PTFE 粉:M18,平均粒径 38 μm,日本大金工业株式会社;

CF:CM80-3.0/200-UN,单丝直径 7 μm,长径比10∶1,西格里特种石墨(上海)有限公司;

Al2O3粉:CAP20,平均粒径 1~5 μm,南京天行新材料有限公司;

硅烷偶联剂:KH-570,南京曙光化工集团有限公司。

1.2 主要仪器与设备

高速混合机:BHR-L10N型,江苏贝尔机械有限公司;

高温烘箱:PCLS-100型,吴江华东标准烘箱有限公司;

平板硫化机:XLB-DSM型,湖州顺力橡胶机械有限公司;

万能材料试验机:CTM-10GD型,协强仪器制造(上海)有限公司;

悬臂染冲击试验机:CVOK-1085C型,西瓦卡精密量仪(东莞)有限公司;

环-块摩擦试验机:MRH-3C型,济南舜茂试验仪器有限公司;

超景深三维显微镜:VHX-6000型,日本基恩士公司。

1.3 试样制备

PTFE,CF和Al2O3粉混合物的质量配比见表1。将称量好的混合物在高温烘箱中于110℃烘干4 h。之后在高速混合机中混合均匀,得到混合粉体。研究表明[14-16],当聚合物填充CF质量分数为2%~8%时,不仅能够充分发挥PTFE的自润滑特性,保持较低的摩擦系数,同时由于CF的承载作用,具有优异的抗磨作用。此外,粒径小于20 μm的Al2O3细粉颗粒填充聚合物复合材料,能有效地阻止摩擦过程中磨损表面裂纹的延伸并提高材料的耐磨性能。将混合好的粉体置于模具中冷压成型,模压初期需进行2~3次的排气,冷压压力50 MPa,保压时间1 h。成型后的试样在烧结炉中无压烧结,从室温以3℃/min的升温速率加热到375℃,烧结2 h,之后样件在炉内自然冷却至室温。

表1 PTFE复合材料质量配比 %

此外,考虑到无机材料与有机材料相容性差,不能形成良好接触界面。因此,在混合前对添加剂进行表面改性处理,以保证添加剂和基体之间良好的接触。为此,采用硅烷偶联剂KH-570,通过超声分散技术对Al2O3粉进行表面处理,KH-570用量控制在Al2O3粉质量的1.5%~2%。

1.5 性能测试

(1)拉伸性能测试。

采用万能材料试验机,按GB/T 1040-2006测试试样的拉伸强度和断裂伸长率。拉伸速率为50 mm/min,每个试样重复测试五次,结果取平均值。

(2)冲击强度测试。

采用悬臂染冲击试验机,按GB/T 1843-2008测试试样的冲击强度,冲击能量为5.5 J,每个试样重复测试5次,结果取平均值。

(3)摩擦磨损性能测试。

采用环-块摩擦磨损试验机对PTFE复合材料的摩擦磨损性能进行评价。样件尺寸为16.2 mm×12.4 mm×4.0 mm,对磨件为轴承钢(30304轴承外圈),外径为52 mm,粗糙度为0.4,试验原理如图1所示。试验条件为:室温,干摩擦(不使用润滑介质),载荷为200 N,速度为0.4 m/s,试验时间为2 h。摩擦系数由试验机自动记录,磨痕宽度在读数型显微镜下测量,取中间和两端的磨痕宽度分别测量,取算术平均数。在每次进行试验之前,将对偶金属用粒度约为38 μm (400目)的砂纸进行打磨,保证表面粗糙度一致,将打磨好的样件与塑料样件一同用石油醚进行超声清洗,以去除样件表面的油渍和磨屑,再置于空气中晾干。

图1 环-块试验原理图

特征磨损率[Ws,mm3/(N·m)]按(1)式计算:

式中:B——试样宽度,B=12.4 mm;

R——对偶钢环半径,R=26 mm;

b——样件磨痕宽度,mm;

F——试验加载力,N;

L——总行程,m。

(4) PTFE复合材料分散形貌微观结构观察。

采用超景深三维显微镜观察填料在PTFE复合材料中的分散形貌。

2 结果与讨论

2.1 混料设备的选用

工业上常用的混料设备有双螺旋锥形混料机、犁刀混合机、高速混合机、V型混合机和三维混合机等。各种混料机的特点及PTFE混料的适用性见表2。

表2 不同混合设备混合特点及PTFE混料的适用性

PTFE粉体的生产加工主要分为悬浮聚合和分散聚合两种,但由于PTFE的晶体结构有不同的晶形,因此在熔点以下存在大量的晶体内部运动[12]。此外,常温条件下PTFE粉体以二次粒子团聚的形式出现,粒径较大。因此,为保证PTFE复合材料混合物分散均匀,需要满足在短时间内快速地将PTFE粉末打散且能够将PTFE基体材料与填料混合均匀[13]。为满足以上需求,实验选用高速混合机作为PTFE复合材料的混合设备。

2.2 不同混合条件对PTFE复合材料截面形貌的影响

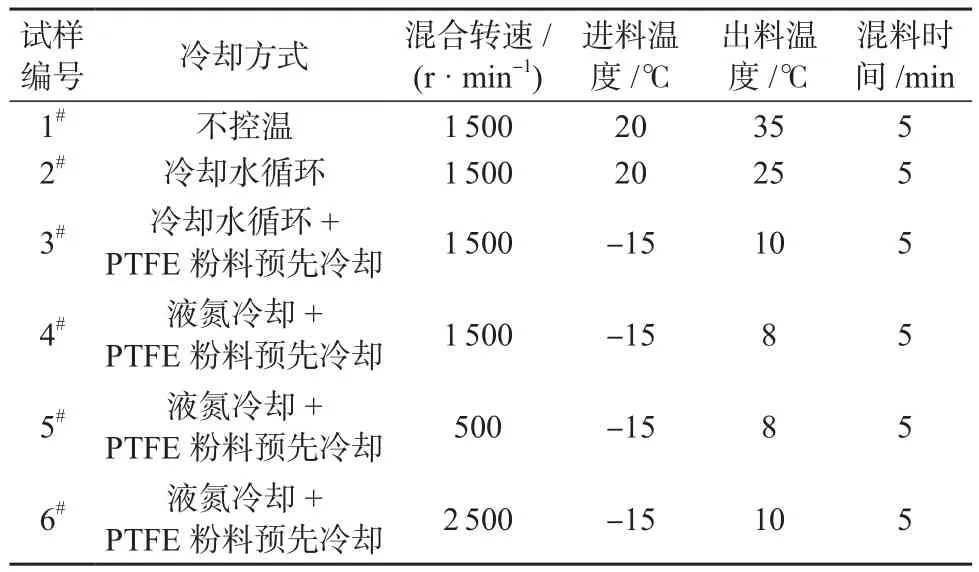

为探究使用高速混合机最佳的混料方法,分别将不同温度的原材料在不同设备环境温度下进行混合,按照试样制备方法进行模压烧结制样。对制备PTFE复合材料试样的性能进行对比,确定合适的混合温度后,探究不同混料转速对复合材料混合效果的影响。不同混料工艺参数见表3。

表3 PTFE复合材料的不同混料工艺参数对比

PTFE晶形结构随温度会发生转变,在常压下,当温度在19℃以下时,PTFE分子属于三斜晶系;当温度达到19℃时,晶形结构发生转变;在温度为19~30℃时,PTFE分子属于六方晶系。随着温度逐渐升高并大于30℃以后,PTFE分子链的螺旋结构完全解开,变成无规则排列的缠绕状结构[17]。所以随着温度的升高,搅拌过程中PTFE易出现纤维化,产生团聚和黏着的现象,因此控制混料温度对PTFE复合材料的混料分散十分重要。

不同混料条件下制备PTFE复合材料的截面形貌如图2所示。

图2 不同混料条件下PTFE复合材料的截面形貌

对比图2c、图2d与图2a、图2b可以看出,3#和4#试样由于PTFE粉料预先经低温冷却,混合后制备试样中PTFE粉料的分散程度较1#和2#试样的分散效果好。1#和2#试样中存在较多的团聚PTFE大颗粒,这是由于混合过程中温度较高造成材料粘连导致的,而低温可抑制PTFE粉料在混合过程中发生粘连团聚。对比3#和4#试样的截面形貌可以发现,虽然4#试样在混合过程中的出料温度低于3#试样,但混合效果没有较明显的区别。说明PTFE在混合过程中的最高温度只要保持低于19℃,就可大大抑制PTFE的团聚现象。只有当局部温度超过19℃,PTFE才会发生明显团聚,导致形貌中有岛状PTFE团聚物出现。

对比图2d、图2e和图2f可以看出,在相同混合温度、不同混合转速下,4#,5#和6#试样的截面形貌有较大区别。随着混合转速的提高,混合分散的效果提升较为明显。这是由于高速混合机在整个混合过程中,不仅存在混合的作用,同时具有对PTFE材料二次粒子的剪切作用。随着混合机转速的增加,剪切效果更加明显。5#试样是在转速为500 r/min的混合条件下制备的,其PTFE的二次团聚粒子几乎完全没有被剪切,导致细粉填料团聚包围在PTFE粒子周围,从而阻碍了PTFE各粒子之间的结合。混合效果最佳的为6#试样,最差的为5#试样。混合效果与转速成正相关,也就是说,在混合过程中,最高温度低于19℃的条件下,高速混合机的转速越高,混合效果越好。但是如果转速提高,物料间的摩擦增强,发热量就会增加,会引起材料发热而引发团聚,所以需要多方因素综合衡量。

2.3 不同混合条件对PTFE复合材料力学性能的影响

(1)不同混合条件对PTFE复合材料拉伸性能的影响。

不同混料条件下PTFE复合材料的拉伸强度和断裂伸长率如图3所示。

图3 不同混料条件下PTFE复合材料的拉伸强度和断裂伸长率

从图3可以看出,3#和4#试样的拉伸强度和断裂伸长率均比1#和2#试样高,验证了PTFE粉料在相同转速下,由于过程温度较高而导致的团聚将不利于填料的均匀分散,分散不均匀的填料呈离散岛状分布在局部区域内,在烧结过程中,岛状团聚的填料区域阻碍了PTFE分子长链的形成,从而导致材料的拉伸强度和断裂伸长率下降比较明显。对比4#,5#和6#试样在不同转速条件下的拉伸性能可以发现,混合转速对复合材料的拉伸性能有着较大的影响。分散混合主要是通过剪应力起作用,即剪切速率是决定性的变量,剪切速率越高,越有利于分散。提高高速混合机的转速可以提高剪切速率,因而能提升分散能力。由于5#试样加工过程中转速不足,导致混合中PTFE颗粒未被剪碎,颗粒与颗粒之间明显被填充材料隔离开,各PTFE粒子烧结过程中不能充分地相互黏附,其拉伸强度和断裂伸长率在所有复合材料中最低;6#试样的综合性能最好,拉伸强度和断裂伸长率分别达到17.5 MPa和100%。

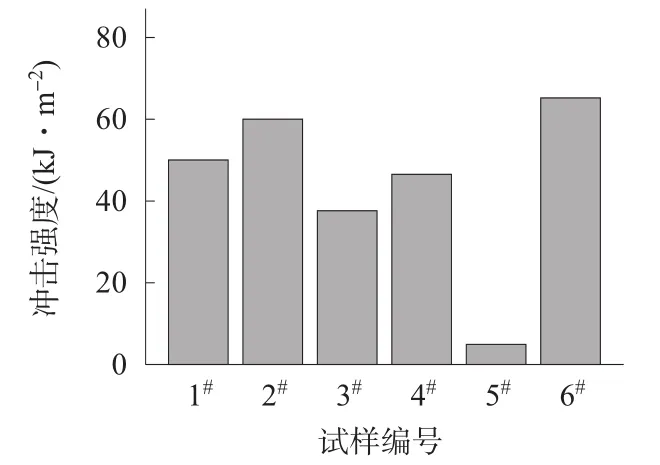

(2)不同混合条件对PTFE复合材料冲击强度的影响。

不同混料条件下PTFE复合材料的冲击强度如图4所示。

从图4可知,冲击强度变化趋势与拉伸强度相似,混合转速对复合材料的冲击强度有着较大的影响。5#试样在混合过程中的转速最低,分散性最差,冲击强度在所有复合材料中最低;6#试样的冲击强度最佳,为65.2 kJ/m2。

图4 不同混料条件下PTFE复合材料的冲击强度

2.4 不同混合条件对PTFE复合材料摩擦性能的影响。

不同混料条件下PTFE复合材料的摩擦磨损性能如图5所示。

图5 不同混料条件下PTFE复合材料的摩擦磨损性能

从图5可知,复合材料的摩擦系数主要取决于复合材料基体和填料成分,而与填料形貌分布的相关性不大。磨损率体现的是材料的耐磨性,与材料的强度和填料的分散性有关。其中5#试样的磨损率明显高于其它几种试样,这是由于5#试样的填料分散性差、强度低。6#试样的磨损率最小,为6.38×10-6mm3/(N·m),摩擦系数为0.21,这是由于6#试样的填料分散均匀,强度也最高。

3 结论

研究了不同混合设备及混合工艺对PTFE复合材料性能的影响,得出以下结论:

(1)在PTFE复合材料混合过程中,最主要需要控制的指标为混合过程的最高温度和混合速度。最高温度超过19℃时,由于PTFE晶形转变,粒子的粘连导致团聚效应,从而对混合造成不利影响,所以需要严格控制PTFE在混合过程中的最高温度在19℃以下,混合机转速越高,对PTFE二次粒子的剪切效果越好,混合越均匀。

(2)当PTFE原料进行预先冷却,并在混合过程中采用液氮冷却,混合机转速达到2 500 r/min时,混合分散效果和PTFE复合材料的综合性能最佳,此时,拉伸强度、断裂伸长率和冲击强度分别为17.5 MPa,100%和65.2 kJ/m2,磨损率和摩擦系数分别为6.38×10-6mm3/(N·m)和0.21。