多级孔道ZSM-5分子筛催化正庚烷裂解制烯烃性能

潘小燕,侯珂珂,郑一帆,史会兵,张凤岐,王耀伟,朱卡克,刘纪昌

1.山东京博石油化工有限公司,山东 滨州 256500;

2.华东理工大学化学工程联合国家重点实验室,上海 200237

随着我国油品产能过剩的问题日益突出,炼化转型升级势在必行。我国乙烯和丙烯等基本化工原料仍大量短缺,自给率分别为50%和72%。低碳烯烃目前的主要来源有蒸汽裂解、催化裂解、煤/甲醇制烯烃和丙烷脱氢等。烃类裂解/裂化制烯烃是降低油品产量、生产高附加值乙烯及丙烯等化工原料的关键技术。蒸汽裂解需要在高温下反应(>750 ℃),能耗几乎占整个石化行业总能耗的40%,生产过程中排放出大量的CO2;蒸汽裂解对原料要求严格,不能调控产物中的丙烯/乙烯比例(一般来说<1),难以满足丙烯需求增长速度高于乙烯的工业市场需求[1]。相较于蒸汽裂解,石脑油催化裂解制烯烃工艺可将反应温度降至550~650 ℃,低碳烯烃收率比蒸汽裂解略高,可同时实现节能和减少CO2排放,更符合可持续发展的要求。这一工艺还具有原料适应范围广、操作灵活性大、低碳烯烃选择性高、产物组成易于调整等优点,现已成为轻烯烃生产的主要路线之一[2]。

石脑油裂解主要发生以碳正离子作为中间体的两种裂解机制,即烷烃裂解的Haag-Dessau非经典碳正离子裂解机理(单分子机理)和氢转移形成的经典碳正离子裂解机理(双分子机理),二者的相对贡献与反应温度、原料分子、催化剂的酸密度和扩散性能有关[3-4]。ZSM-5分子筛由于其独特的结构和酸性,仍是最常用的烃类裂解催化剂,其酸性和扩散传质性能决定了原料适应性、产物的烯烃收率和选择性,也对催化剂稳定性有重要影响。然而,常见ZSM-5晶粒尺寸为2~3 μm,且仅具有微孔(5.1 Å× 5.5 Å,5.3 Å× 5.6 Å),大分子反应物受扩散限制难以接近活性中心进行裂解,导致裂化能力不足,反应产物又不能及时从孔道内扩散出来,容易发生氢转移、过度裂解、寡聚、脱氢环化形成芳烃(苯、甲苯、二甲苯,BTX),进一步形成积炭等副产物,造成催化剂积炭失活和烯烃选择性下降[5]。ZSM-5分子筛的纳米化和多级孔化是解决上述问题的有效方法[6-7]。

在催化庚烷[8-10]、癸烷[11]和常压瓦斯油[8]裂解中发现,烯烃选择性随着微孔内扩散距离和停留时间的缩短而增加,催化剂的积炭失活随之减缓,催化剂寿命延长。由此可见,在催化裂化过程中,生成BTX和积炭副反应都与烯烃在微孔内的扩散距离和停留时间有关,是一类典型的扩散增强副反应。纳米晶粒结构可缩短微孔内的扩散距离,减少产物在微孔内的停留时间,有效抑制氢转移等二次副反应,抑制结焦失活,提高烯烃选择性。Konno等[12]发现,正辛烷在微米级(2~3 μm)ZSM-5分子筛上的催化裂解处于本征反应控制区和扩散控制区之间的过渡区域,而在纳米ZSM-5(90 nm,150 nm)上则处于本征反应控制区,延长了催化剂寿命。多级孔分子筛材料兼具微孔和介孔材料的优势,在提高大分子反应物催化活性、调节烯烃选择性和改善结焦失活方面具有明显优势,具有良好的应用前景。

将多级孔道ZSM-5分子筛用于催化石脑油裂解已有报道[1,7-8,13],不难发现,催化性能受到分子筛结构和制备方法的影响。溶剂挥发自组装法制得的分子筛具有Si/Al比可调、晶粒小和孔道连通性好等优势[14-15]。因此本研究采用溶剂挥发自组装法制备了Si/Al物质的量比为30和50的ZSM-5分子筛,并用P和La对分子筛进行修饰,降低其酸密度,提高其水热稳定性,以适应苛刻的高温裂解反应条件。本研究以庚烷裂解作为探针反应考察其催化性能,结合催化反应机理,探讨多级孔道的影响。

1 实验部分

1.1 催化剂制备

溶剂挥发自组装法制备多级孔ZSM-5分子筛:将0.15 g异丙醇铝(TCI,质量分数为98%)和16.00g四丙基氢氧化铵(TPAOH,质量分数为25%)加入到10.00 g无水乙醇(EtOH)中,充分搅拌至形成澄清透明溶液A;将15.60 g正硅酸四乙酯(TEOS,SiO2的质量分数为28.4%)、1.05 g十六烷基三甲氧基硅烷(HTS,质量分数为98%)和40.00 g无水乙醇加入到另一100 mL烧杯中,搅拌混合均匀为溶液B;各自搅拌5 h后,将溶液A缓慢滴加入溶液B,在室温下继续搅拌20 h使其充分水解,得到透明溶液(SiO2,Al2O3,TPAOH,HTS,H2O和EtOH的物质的量比为100:1.0:26.5:4.0:400:1464)。将混合物转移到培养皿中,放置至少12 h使乙醇全部挥发,得到“干玻璃”状固体。将这一固体充分研磨成白色固体粉末,将粉末装入25 mL的聚四氟乙烯烧杯中,把烧杯转移至200 mL衬有聚四氟乙烯的高压水热反应釜中,并在烧杯的外侧加入10.00 g去离子水,以产生水热蒸汽条件,在180 ℃静态烘箱中水热晶化3 d。反应完成后,取出反应釜冷却至室温,反应产物经过滤、洗涤、干燥后置于马弗炉中,以1 ℃/min升温速率升温至550 ℃焙烧6 h以去除结构导向剂和致孔剂,即可得到H型ZSM-5分子筛。改变铝源的质量可以得到不同Si/Al物质的量比(x)的分子筛,命名为ZSM-5-HTS-x。

水热合成法制备普通ZSM-5分子筛:称取0.11 g NaOH、0.14 g 异丙醇铝和7.90 g H2O,在室温下搅拌30 min后加入5.43 g TPAOH,继续搅拌2 h,将7.14 g TEOS缓慢滴加入上述溶液(SiO2,Al2O3,Na2O,TPAOH,H2O,EtOH的物质的量比为100:1.0:4:20:1 640:400),室温搅拌12 h后将上述溶液转移至100 mL具有聚四氟乙烯内衬的高压反应釜中,在170 ℃静态烘箱中水热晶化48 h。反应完成后取出反应釜冷却至室温,反应产物经过滤、洗涤、干燥后置于马弗炉中,以1 ℃/min升温速率升温至550 ℃焙烧6 h以去除结构导向剂,得到Na-ZSM-5分子筛。在80 ℃,1 mol/L的NH4Cl溶液中将脱硅后的样品离子交换三次,过滤、洗涤、干燥后在550 ℃下焙烧6 h得到H型ZSM-5分子筛,记作ZSM-5-C-x。

分子筛的修饰(以Si/Al比为50的分子筛为例):(1)磷修饰采用浸渍法。将1.00 g (NH4)H2PO4(质量分数为99%)溶解并配制成25.00 mL水溶液,称取1.00 g ZSM-5-HTS-50加入到80 mL水中并搅拌2 h,使分子筛均匀分散在水中,量取470 μL的(NH4)H2PO4溶液滴加到上述含分子筛的悬浮液中(控制P/Al物质的量比为0.5),在40 ℃下搅拌5 h,利用旋蒸将水除去,在80 ℃下干燥12 h,然后在650 ℃下焙烧5 h得到磷修饰样品。将磷修饰过的样品在750 ℃下水蒸气处理5 h,然后80 ℃下干燥12 h。(2)镧修饰与磷修饰方法相同。将1.00 g La(NO3)3·6H2O(质量分数为99%)溶解并配制成25.00 mL水溶液,称取1.00 g ZSM-5-HTS-50加入到80 mL的水中并搅拌2 h,使分子筛均匀分散在水中,量取2.48 mL的La(NO3)3·6H2O溶液滴加到上述含分子筛的水溶液中(控制La/Al物质的量比为0.7),在40 ℃下搅拌3 h,利用旋蒸将水除去,在80 ℃下干燥12 h,在650 ℃下焙烧5 h得到镧修饰的分子筛催化剂。

1.2 催化剂表征

X射线粉末衍射(XRD)采用日本Rigaku公司的D/MAX 2550 VB/PC型X射线粉末衍射仪,其中X射线源为Cu-Kα射线,波长为1.541 78 Å,扫描2θ为3°~50°,扫描步长为0.02°,停留时间为0.12 s。扫描电子显微镜(SEM)选用的是美国FEI公司的NOVA Nano SEM 450型的场发射扫描电子显微镜。利用美国Micromeritics公司的ASAP2020 HD型物理吸附仪进行N2物理吸附测试,采用Brunauer-Emmett-Teller(BET)多点法计算得到分子筛的比表面积,t-plot法计算其微孔体积及比表面积,Barrett-Joyner-Halenda(BJH)法计算其孔径分布。利用美国安捷伦公司的Varian 710-ES型的等离子发射光谱仪(ICP-AES)分析分子筛元素组成。利用Micrometer Chemisorb 2720型测试仪进行氨气程序升温脱附测试。

1.3 催化剂考评

正庚烷催化裂解反应在常压、反应温度为620 ℃的固定床反应器中进行。将0.80 g ZSM-5分子筛催化剂研磨压片至0.38~0.83 mm(20~40目),与5.00 g相同粒径的石英砂进行充分混合并装入内径为10 mm的反应管中。原料正庚烷(质量分数为99.7%)采用平流泵以0.2 mL/min速率进样,以氮气作为载气,氮气流量控制在30 mL/min,正庚烷质量空速(WHSV)为10 h-1。反应产物在线气相色谱检测(日本岛津公司GC-2014型,GS-Al/KCl毛细管柱∅0.53 mm×50 m,氢火焰检测器)。为了阐明热裂解对正庚烷的总裂解转化率的贡献,在相同反应条件下,将石英砂代替催化剂装入反应器内进行无催化剂的正庚烷裂解空白实验。

2 结果与讨论

2.1 分子筛及催化剂表征

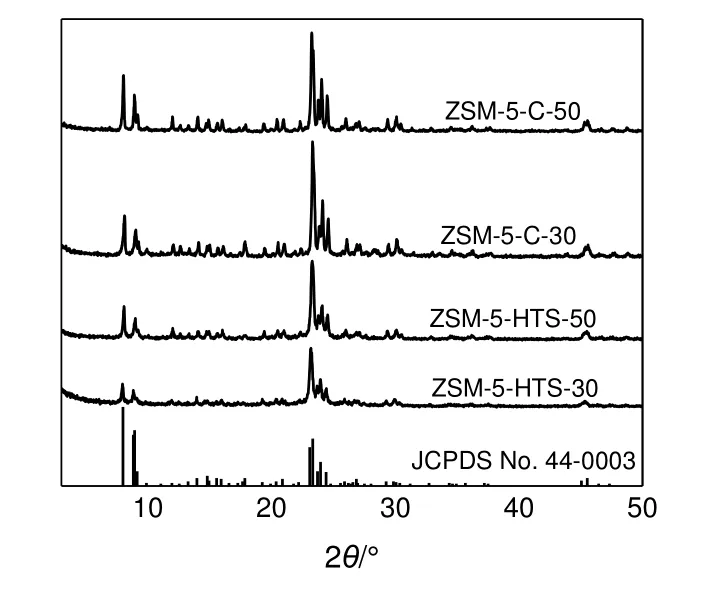

所合成的ZSM-5分子筛的XRD图谱如图1所示。可以看出,这些样品在2θ为7.96°,8.83°,23.18°,23.99°和24.45°的五个特征衍射峰均与MFI的衍射特征峰完全一致,且没有观察到其他晶相及无定型二氧化硅,说明溶剂挥发自组装法可以制得纯相的ZSM-5分子筛,合成Si/Al物质的量比为30~150[14-15]。同时,ZSM-5-HTS-x比常规制备的普通ZSM-5-C-x分子筛显示出较宽的衍射峰和相对较低的峰强度,说明相对于普通合成的ZSM-5分子筛,由溶剂挥发自组装法合成的分子筛晶粒尺寸更小,这与文献报道的结果相一致[14-15]。

图1 不同方法合成的ZSM-5分子筛的XRD图谱Fig.1 XRD patterns of the ZSM-5 zeolites synthesized by different methods

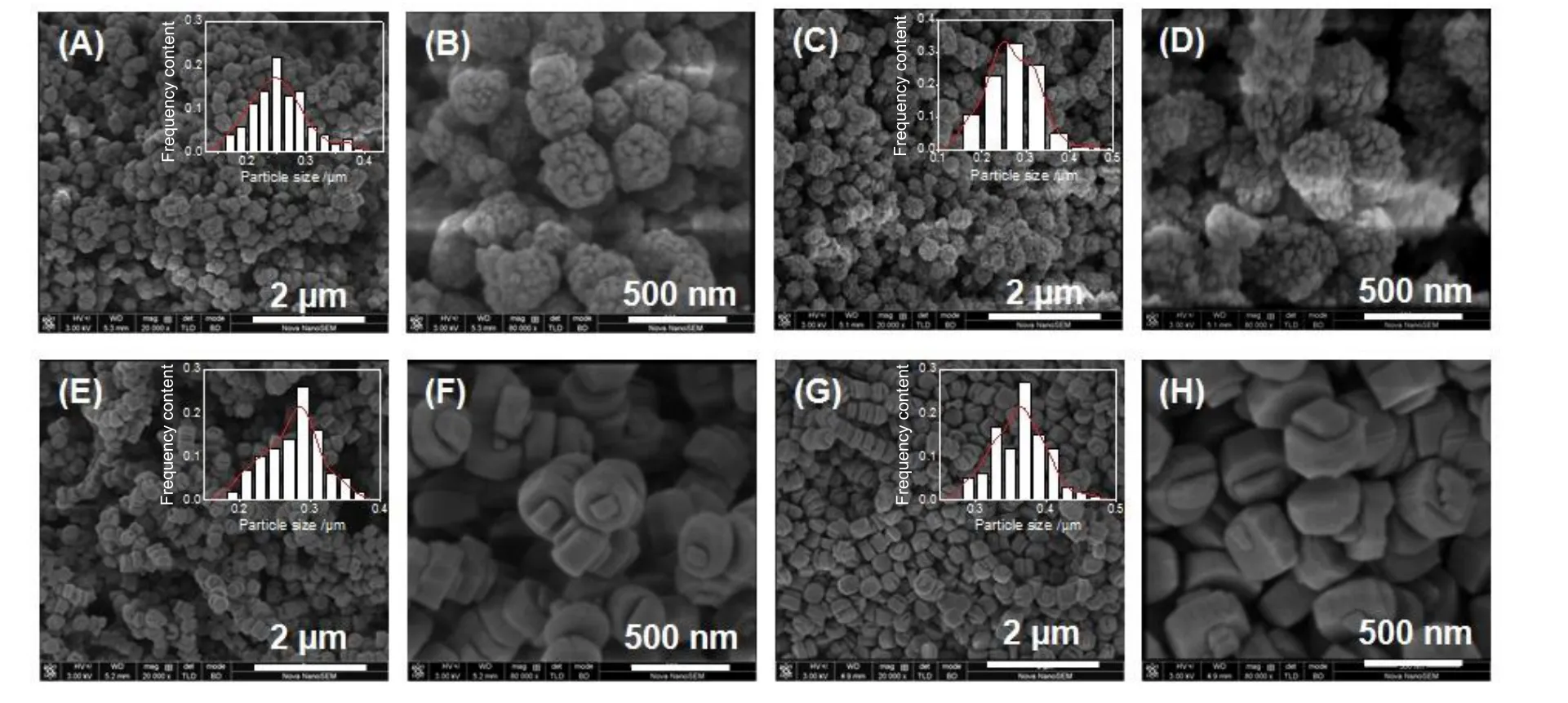

不同ZSM-5分子筛样品的SEM结果见图2。在低倍的SEM图中可以看出,四个样品皆形貌均匀。普通微孔ZSM-5-C-30和ZSM-5-C-50样品的形貌与Si/Al物质的量比的关系不大,平均粒径为150~450 nm,呈现典型表面光滑的“棺材”状晶体。溶剂挥发自组装得到的ZSM-5-HTS-30和ZSM-5-HTS-50样品分别由250 nm和270 nm的晶粒构成,且粒径分布较窄。从高分辨率的SEM图中可以观察到ZSM-5-HTS-30和ZSM-5-HTS-50分子筛是由表面海绵状的小球组成的,球体表面有诸多凸起与沟壑,构成分子筛晶体的小晶粒约为40 nm,这是多级孔道结构分子筛的一个明显形貌特征[10],说明溶剂挥发自组装法合成的分子筛晶内除了含有本身的微孔结构外,还存在小晶粒之间的介孔或大孔,可以辅助传质。因为在溶剂挥发自组装晶化过程中,HTS的长烷烃链嫁接在晶粒外表面,抑制了晶体生长,同时起到了致孔剂的作用,从而得到小晶粒的多级孔道分子筛。

图2 合成分子筛的SEM照片Fig.2 SEM images of the synthesized zeolites

为了进一步考察所合成的分子筛是否为多级孔道结构,对样品进行了N2物理吸附分析,结果见图3。由图3可知,普通水热合成的分子筛ZSM-5-C-x的N2物理吸附等温线属于典型的Ⅰ型曲线。由溶剂挥发自组装合成的不同Si/Al物质的量比分子筛的N2物理吸附等温线类似,均属于典型的Ⅰ型和Ⅳ型等温线的组合型,当相对压力(P/P0)小于0.1时,吸附量在相对较低的压力下迅速上升,达到一定相对压力后吸附出现饱和值,表现为Ⅰ型等温线,归因于分子筛吸附中的微孔填充过程;当相对压力大于0.85时,表现为Ⅳ型等温线,吸附等温线再次凸起,且中间段出现吸附回滞环,这是由于吸附剂发生毛细凝聚现象,一般发生在具有介孔的吸附剂上,说明由溶剂挥发自组装合成的分子筛具有明显的多级孔道结构。从孔径分布图中可以看出,ZSM-5-HTS样品具有丰富的介孔,介孔孔径主要分布在4~7 nm。

图3 合成ZSM-5分子筛的N2吸附-脱附等温线(a)和孔径分布(b)Fig.3 N2 adsorption-desorption isotherms (a) and the pore-size-distributions (b) of the calcined ZSM-5 zeolites

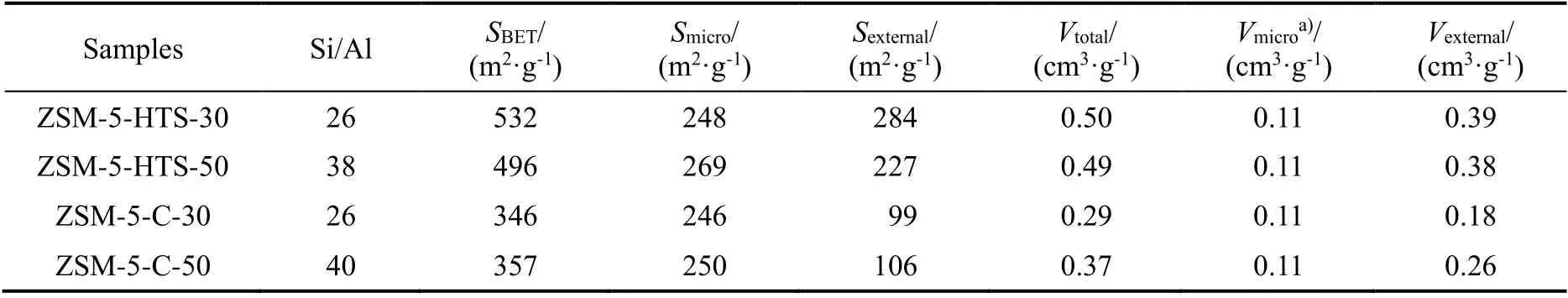

样品的织构性质见表1。表1所示,四种ZSM-5样品的微孔孔容(Vmicro)接近,均为0.11 cm3/g,说明样品的微孔结构未遭到破坏,微孔结构得到了保持,Si/Al比和合成方法的改变对ZSM-5样品的孔道结构无显著影响。同时,两个多级孔道样品的比表面积(SBET)与总孔容(Vtotal)为500 m2/g和0.50 cm3/g左右,外比表面积(Sexternal)与介孔孔容(Vexternal)分别为250 m2/g和0.40 cm3/g左右,说明其具有较高的外比表面积和丰富的介孔,这对于提高ZSM-5分子筛在催化裂解反应中的传质扩散作用极其重要。相对于普通微孔样品ZSM-5-C,ZSM-5-HTS的BET比表面积有大幅提高,外表面面积也有所上升,而SEM观察到ZSM-5-HTS的晶粒减小,说明晶粒减小使分子筛的外表面面积和总比表面的增大。

表1 合成分子筛样品的织构性质Table 1 Textural properties of the synthesized zeolite samples

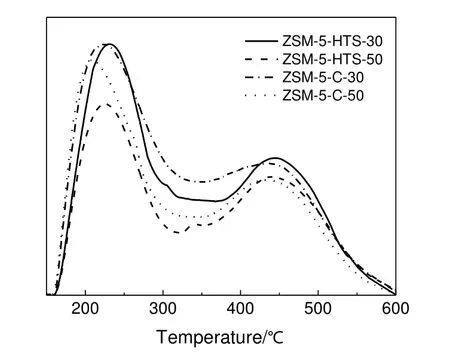

普通ZSM-5-C-x和多级孔道ZSM-5-HTS-x的27Al-MAS- NMR和吡啶红外的表征结果已有文献报道[14-16],在此采用NH3-TPD对样品进行了定性的酸性分析,结果如图4所示。由图4可知,较低温度下(150~300 ℃)的脱附主要由NH3在分子筛表面Si—OH基等弱酸位上的吸附引起,这些中心一般不会引起酸催化反应。而在较高温度下(350~550 ℃)的脱附主要由NH3从较强的酸性位上脱附引起,这些酸性位往往和催化性能直接相关。不难发现,相较于普通ZSM-5分子筛,多级孔道ZSM-5具有较少的酸量,但其酸强度和普通微孔分子筛相当,因为随着晶粒尺寸的减小,容易在外表面形成较多缺陷,从而导致酸量的降低[17]。

图4 多级孔道和普通ZSM-5分子筛的NH3-TPD图谱Fig.4 NH3-TPD profiles of hierarchical and conventional ZSM-5 zeolites

2.2 催化正庚烷催化裂解反应性能

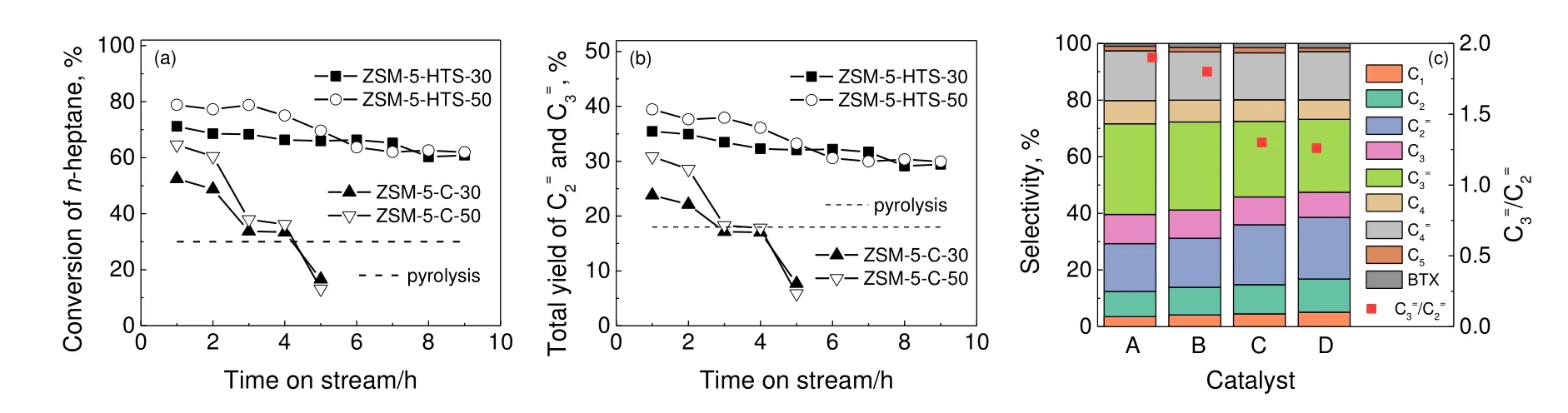

对P和La修饰后的合成分子筛催化正庚烷裂解反应性能进行了评价,结果如图5所示。由于反应温度高达620 ℃,在催化评价过程中,不可避免地发生了气相非催化裂解(>600 ℃发生),因而进行了空白实验,其转化率约为30%,这是非催化热裂解反应结果,与文献值相近[18]。尽管如此,由于热裂解的活化能很高(253 kJ/mol)[19],在催化剂存在的条件下仍然可以认为催化裂解是主要反应通道。由图5(a)可知,普通微孔ZSM-5-C催化剂的初始反应活性均低于多级孔道ZSM-5-HTS催化剂,且失活速率较快,连续反应运行5 h后,正庚烷裂解反应的转化率降低到20%以下,说明催化剂上主要发生了积炭反应,并且和气相非催化过程产生了竞争,使得庚烷主要转化为积炭,这也是催化剂失活的主要原因;而多级孔道ZSM-5-HTS-30和ZSM-5-HTS-50催化剂催化正庚烷裂解反应的初始转化率分别为72%和79%,连续反应9 h后有所下降,分别达到61%和62%,表明多级孔道的存在可以减缓催化剂失活速率。

图5 不同催化剂催化正庚烷裂解反应性能Fig.5 Performance of n-heptane catalytic cracking reaction catalyzed by different catalysts

乙烯和丙烯的总收率是衡量催化剂在石脑油裂解中催化性能的关键。如图5(b)所示,对于普通催化剂和多级孔催化剂,Si/Al比的提高均有利于提高双烯收率,但多级孔道催化剂的双烯收率显著高于普通微孔分子筛的。图5(c)显示了在整个催化转化过程中的平均选择性,可见在相同Si/Al比下,多级孔道分子筛的双烯选择性,尤其是丙烯选择性远高于普通微孔分子筛,因此,多级孔道上C3=/C2=比更高,这一比例也随Si/Al比的升高而下降。

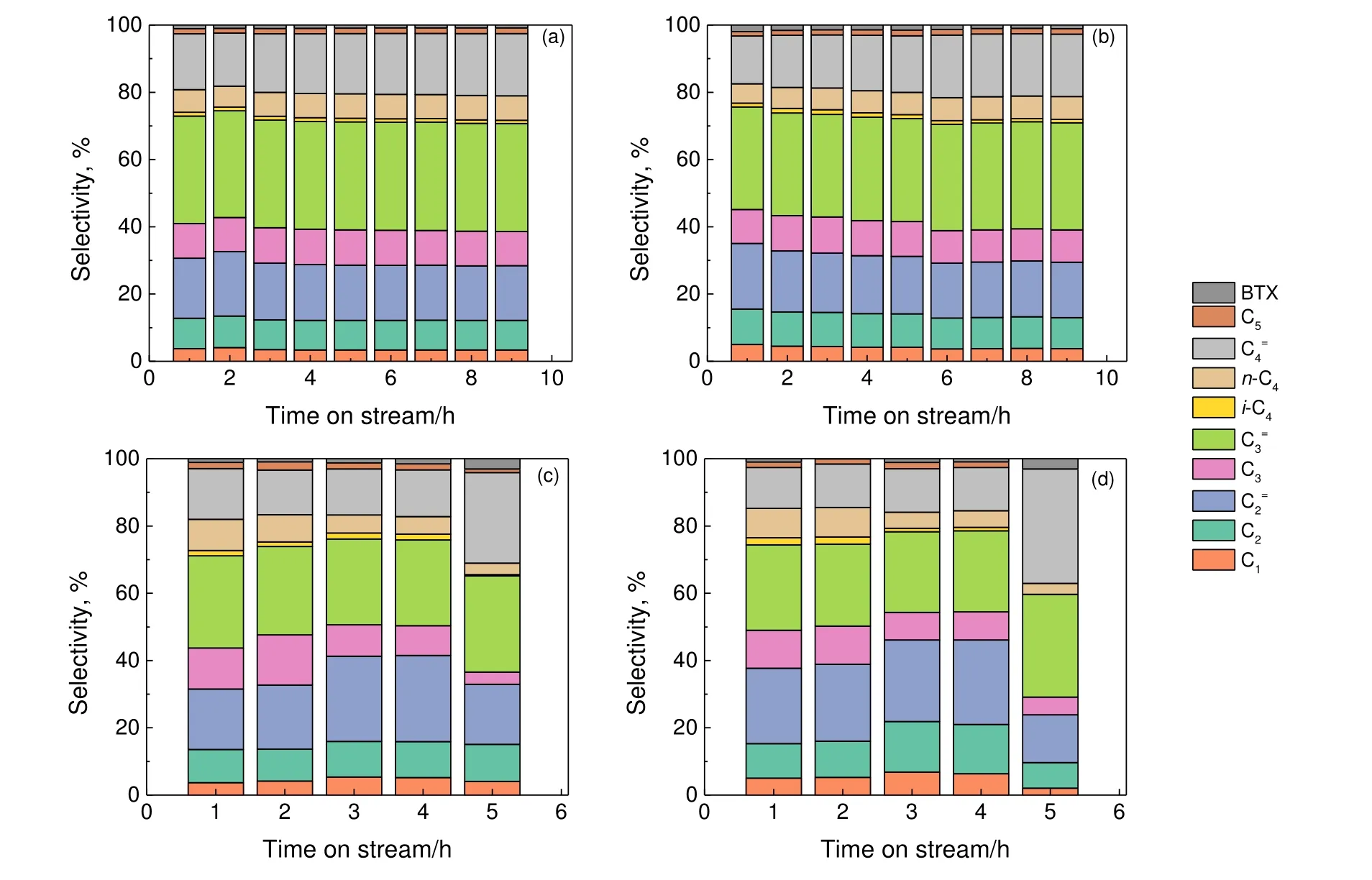

图6为四种催化剂上产物选择性随运行时间的连续变化情况。如图6所示,除目标产物乙烯、丙烯外,还生成了乙烷、丙烷、丁烯、异丁烷、正丁烷和少量甲烷。如仅发生一次裂解反应,则产物中C1和C6、C2和C5、C3和C4的生成量应该相等,而实际上仅有很少量的C6出现在产物中,而C5的生成量也远小于C2,说明C6和C5的二次裂解也对产物分布也有贡献。多级孔道分子筛上得到的产物中C3=和C2=之比大于普通微孔分子筛上的结果,这不仅与丙烯停留时间短、副反应发生几率小有关,还与多级孔道分子筛的利用率(Thiele理论)提高、热裂解贡献小有关(热裂解主要生成乙烯)。

图6 不同催化剂催化正庚烷裂解反应的产物选择性变化Fig.6 Products selectivity change in n-heptane catalytic cracking reaction catalyzed by different catalysts

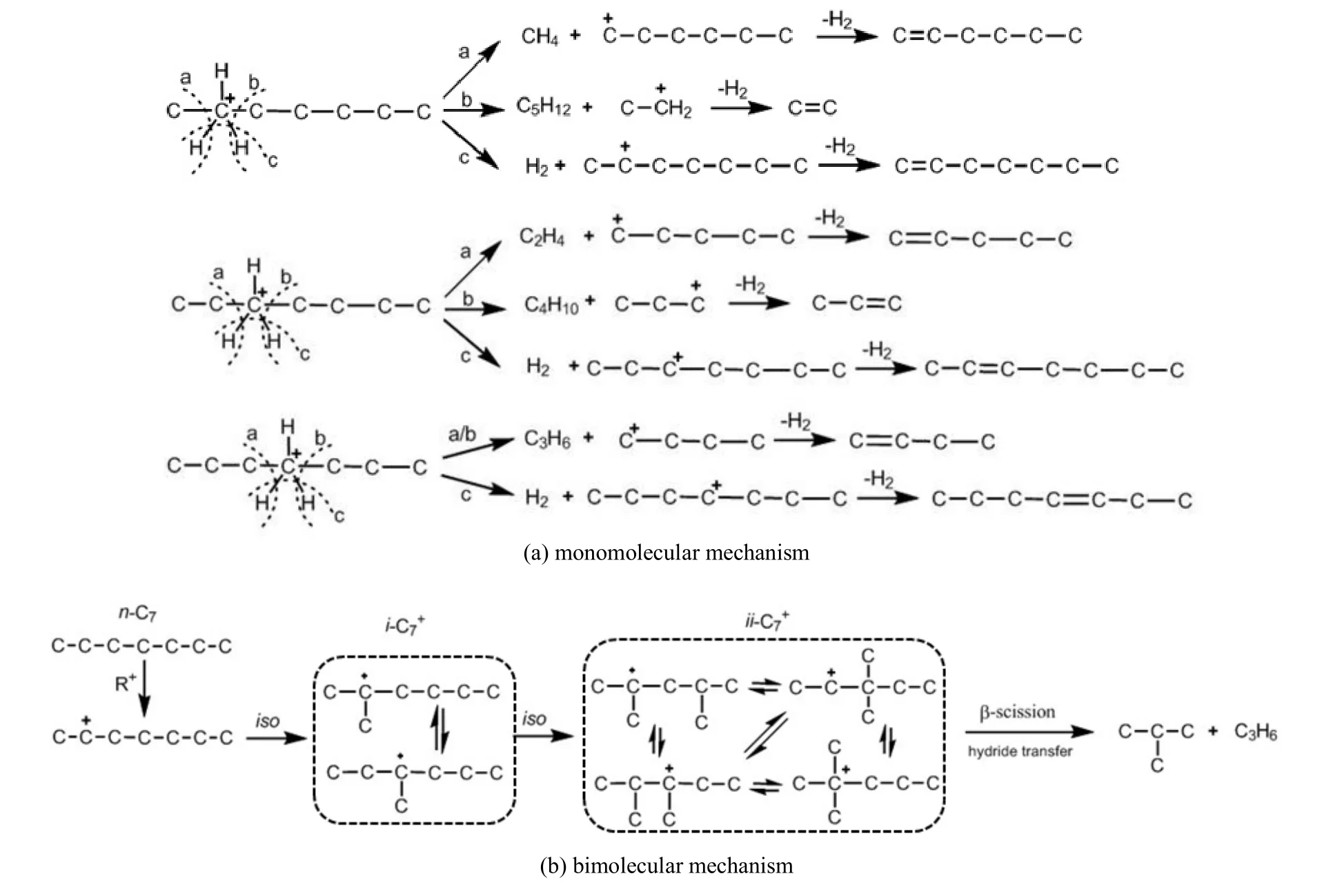

根据庚烷裂解反应机理[20],双分子反应主要生成丙烯、丁烯/异丁烯、丙烷和丁烷/异丁烷,而单分子反应除生成这些产物外,还伴随着氢气、甲烷和乙烷的生成,如图7所示。C1和C2主要来自单分子反应机理(Haag-Dessau机理),而异丁烷则主要来自双分子机理,也就是氢转移生成庚烯经异构化后裂解的产物。

图7 正庚烷催化裂解单分子反应机理(a)和双分子反应机理(b)Fig.7 Monomolecular (a) and bimolecular (b) mechanisms of the catalytic cracking of n-heptane

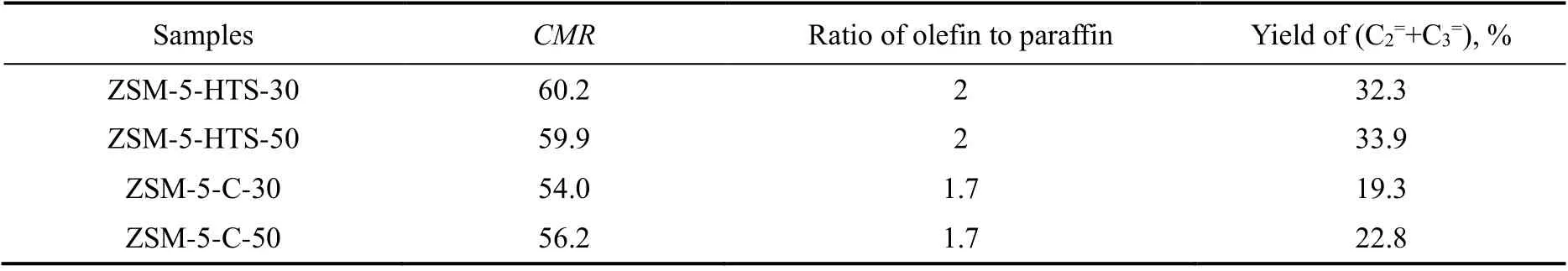

为了理解单分子机理和双分子机理在正庚烷裂解中受到酸密度和多级孔道结构的影响,按照Wielers方法[20],采用公式(1)对图5(c)实验结果进行了单分子与双分子反应机理贡献比(CMR)计算,结果列于表2。

表2 普通微孔ZSM-5-C-x和多级孔道ZSM-5-HTS-x催化正庚烷裂解反应的平均选择性和双烯收率Table 2 Average selectivity and yields of ethylene and propylene in n-heptane catalytic cracking reaction catalyzed by conventional ZSM-5-C-x and hierarchical ZSM-5-HTS-x

式中:n(C1),∑n(C2)和n(i-butane)分别代表生成甲烷、乙烷/乙烯、异丁烷的物质的量,mol。

对比相同Si/Al比样品在CMR上的差异可以发现,多级孔道结构的存在可以提高单分子裂解反应的贡献,与文献结果一致[20]。由于ZSM-5-HTS-30和ZSM-5-HTS-50根据P/Al为0.5进行磷修饰后的酸量相差不大,其CMR值的差异较小,对比ZSM-5-C-30和ZSM-5-C-50也可以得到类似结论。

本研究也对烯烃和烷烃的比例(O/P,定义为CnH2n/CnH2n+2,n=2~4)进行了对比分析[21],结果也列于表2。这一比例反映出生成产物烯烃因为在分子筛微孔内停留时间改变而发生氢转移反应,生成同碳数烷烃的程度[22]。氢转移往往会降低烯烃收率,同时生成芳烃分子,引发催化剂积炭失活。对比ZSM-5-C-x(O/P=1.7)和ZSM-5-HTS-x(O/P=2.0)可以发现,多级孔道结构的存在可以抑制产物烯烃发生氢转移副反应,从而可以提高双烯收率。

3 结 论

通过溶剂挥发自组装方法制备了不同Si/Al比的多级孔道ZSM-5分子筛,并以正庚烷催化裂解制烯烃为探针反应,对其催化石脑油裂解反应性能进行了评价和分析。相较于普通分子筛,多级孔道ZSM-5可以显著提高催化剂稳定性和乙烯、丙烯收率。对产物分布的分析显示,在多级孔道分子筛上,单分子裂解反应的贡献高于双分子反应,且氢转移反应受到抑制,从而降低了产物烯烃向烷烃的转化和芳烃等积炭前驱体的生成,提高了烯烃选择性和催化剂寿命。对于多级孔道ZSM-5分子筛,适当提高Si/Al比还可以进一步提高单分子反应贡献和降低氢转移过程,提高烯烃收率。