Mn掺杂VWTi催化剂宽温区脱硝实验研究

陈传敏 ,常 昊 ,贾文波 ,刘松涛 ,曹 悦 ,陈若希 ,乔钏熙

(1. 华北电力大学 环境科学与工程系 河北省燃煤电站烟气多污染物协同控制重点实验室,河北 保定 071003;2. 华北电力大学 区域能源系统优化教育部重点实验室,北京 102206)

电力行业作为最大的煤炭消费主体,在保障经济社会稳步发展的同时,也带来了相关的环境问题,煤电生产过程中排放的大量污染物对人类健康和生态环境都造成了严重危害,其中,氮氧化物(NOx)一直备受世界各国的广泛关注,也是中国燃煤电厂烟气污染物控制的重点[1]。2012年实施的《火电厂大气污染物排放标准(GB 13223—2011)》中规定,重点地区燃煤电厂NOx的排放限值为100 mg/m3。近年来,实施的超低排放改造更是将NOx的排放限定在了50 mg/m3以下[2]。可见,燃煤电厂的高效脱硝技术已成为中国大气污染控制方面的研究重点。

氨选择性催化还原法(NH3-SCR)因其工艺设备紧凑、技术成熟可靠、易于操作、脱硝效率高等优点,已经成为燃煤电厂应用最为广泛的烟气脱硝技术[3]。然而,商业SCR催化剂的脱硝活性温区一般在300–400 ℃,当机组降负荷运行或启停机等条件下,烟气温度较低,催化剂脱硝活性较差,难以满足燃煤电厂超低排放的要求[4]。近年来,一些学者研究了新型SCR催化剂脱硝性能。Mn作为活性组分对催化剂低温条件下的脱硝作用效果明显,Zhang等[5]通过溶胶-凝胶法制备的二氧化锰负载二氧化钛催化剂,在较低温度(240 ℃)下去除燃煤电厂模拟烟气中的一氧化氮能取得80%以上的效果。董璐等[6]通过溶胶-凝胶法制备的一系列TiO2、TiAl、MnTi、MnTiAl样品,其中,MnTiAl催化剂在200 ℃时脱硝效果能达到88.5%。目前,很少有研究将锰作为负载元素对中温区SCR催化剂性能的影响。但锰基催化剂容易与SO2发生反应导致催化剂中毒、与H2O发生反应导致催化剂失活[7]。因此,将锰作为活性组分改性商业SCR催化剂,考察其在中低温环境下的脱硝性能,对于拓宽SCR催化剂的有效温度区间,具有重要意义。

本研究采用溶胶–凝胶法制备了一系列锰改性的商业SCR催化剂(Mn-V-W/Ti),在200–450 ℃考察了催化剂的脱硝性能,系统探究了反应温度、烟气组分、空速等对催化剂性能的影响。借助相关表征手段对催化剂的物化性质进行分析,结合实验结果阐释了改性催化剂脱硝反应机理。

1 实验部分

1.1 催化剂的制备

采用溶胶–凝胶法制备了不同干燥温度下的V-W/Ti、Mn-V-W/Ti等一系列催化剂样品,其中,V-W/Ti主要成分为0.6%V2O5、8%WO3以及TiO2载体。所使用的药品均来自麦克林化学试剂公司,纯度为分析纯。具体制备方法如下:取一定量的钛酸丁酯和无水乙醇搅拌0.5 h配置得溶液A;取一定量去离子水、冰醋酸和无水乙醇搅拌0.5 h配置得溶液B,;将偏钒酸铵和偏钨酸铵加入溶液B进行搅拌2 h并用浓硝酸调节pH值得到溶液C;将溶液C缓慢滴入液A中,并剧烈搅拌至形成凝胶;将凝胶在室温下老化24 h,并干燥12 h,最后将干燥后的样品在500 ℃的空气中煅烧4 h。所获得样品研磨并筛分至20–40目。

1.2 催化剂的表征

Mn-V-W/Ti催化剂的XRD谱图通过X射线衍射仪(Bruker D8 advance)对催化剂进行定性定量分析,用以研究催化剂的晶型以及分散、结晶程度,测试记录5°–85°的光谱。XPS测试通过X射线光电子能谱仪(美国ThermoFischer,ESCALAB Xi+)对催化剂表面元素含量及价态进行定性和半定量分析,测试条件为Al靶辐射,所测光谱均通过284.6 eV 处的 C 1s峰进行校准。BET测试通过比表面积及微孔分析仪(3H-2000PM2)进行介孔测试,通过BET方程式计算出催化剂的孔径、孔容和比表面积。SEM测试通过场发射扫描电子显微镜(ZEISS GeminiSEM 300)对催化剂表面微观形貌进行观察。SEM-EDS测试通过不同元素X射线光子特征能量不同检测元素及其分布。H2-TPR测试通过化学吸附仪(先权TP-5080)进行测定,获得催化剂的氧化还原能力。

1.3 脱硝性能测试

Mn-V-W/Ti催化剂的脱硝性能测试在如图1所示的实验平台上进行,实验平台主要由模拟烟气发生装置、固定床反应装置、在线监测系统和尾气净化装置组成。模拟烟气包括CO2、O2、H2O、SO2、NO、NH3、HCl,N2作为平衡气体,烟气中的各组分由烟气发生装置中的常规气瓶提供并由质量流量控制器(D07系列)精确控制流量。所有气体均由氮气作为载气,水蒸气由鼓泡法带入烟气,测试系统中有水蒸气通过的管路均由伴热带包裹并加热,防止管路温度过低出现冷凝。固定床反应装置为三段式程序上升温加热炉,内置石英管,实验过程中由石英棉固定石英管中的催化剂。

催化剂脱硝性能测试中气体总流量维持500 mL/min,出口氮氧化物由烟气分析仪(ULTRAMAT 23)连续在线监测。所有测量数据在30 min内波动小于5%视为数据稳定[8]。

脱硝效率(ηNO) 定义为方程式(1),式中,NOin、NOout分别表示固定床NO的进出口质量浓度,单位均为mg/m3。

2 结果与讨论

2.1 催化剂的脱硝性能测试

图2为NO 质量浓度490.8 mg/m3,氧气体积分数5%,氨氮比为1,空速为37500 h-1时不同锰负载量VWTi催化剂脱硝效率。由图2可知,锰的负载对催化剂200–350 ℃脱硝有极大的促进作用,在负载量为3%时,能在200–450 ℃起到80%以上的脱硝效率,这可能是由于锰元素具有很多价态,锰的掺杂可以使催化剂表面产生更多空位缺陷,从而提高催化剂的中低温活性[9]。锰的负载量达到5%以上时,增加锰负载量对催化剂的脱硝效果提升较小。由此可知,锰负载量为3%即可达到较好的脱硝效果。

图3为NO 质量浓度490.8 mg/m3,氧气体积分数5%,氨氮比为1,空速为37500 h-1时不同干燥温度VWTi3%Mn催化剂脱硝效率。由图3可知,干燥温度对催化剂脱硝效率影响效果明显。20 ℃干燥能取得较好的脱硝效果,在200 ℃时脱硝效率为80.37%。随着干燥温度的上升,脱硝效率明显下降,并且在200–350 ℃下降效果显著。有可能是采用溶胶凝胶法制备催化剂时,较高的干燥温度破坏了催化剂的空间结构,并且导致活性组分的价态发生变化,导致脱硝效果下降。

2.2 烟气组分对催化剂性能的影响

图4为NO 质量浓度490.8 mg/m3,氧气体积分数5%,氨氮比为1时不同空速对VWTi3%Mn催化剂脱硝效率影响。脱硝中空速83500、62500、37500 h-1对应催化剂用量分别为0.3、0.4、0.6 g。由图4可知,在37500 h-1的空速下VWTi3%Mn能够保持较高脱硝效率,测试条件比商用SCR催化剂应用空速(3000–5000 h-1)高很多,即认为VWTi3%Mn催化剂在一般SCR烟气空速条件下能起到效果。

图5为NO 质量浓度490.8 mg/m3,氧气体积分数5%,氨氮比为1,空速为37500 h-1时不同水蒸气含量对VWTi3%Mn催化剂脱硝效率影响。由图5可知,水蒸气对VWTi3%Mn催化剂在200–250 ℃条件下影响较大,300 ℃后水蒸气对VWTi3%Mn催化剂脱硝效果影响明显减小。由此可知,水蒸气对催化剂的影响在一个固定范围,因此,认为催化剂在高温下有较好的耐水性能。

图6为NO 质量浓度490.8 mg/m3,氧气体积分数5%,氨氮比为1,空速为37500 h-1时不同SO2含量对VWTi3%Mn催化剂脱硝效率影响。由图6可知,SO2对VWTi3%Mn催化剂脱硝在200–250 ℃较为明显,随着温度的升高,影响效果逐渐减弱,而且随着SO2质量浓度的升高影响效果也明显增强,这可能是因为随着SO2质量浓度的升高,被氧化产生的SO3的量也增加[10],容易生成金属硫酸盐和硫酸铵盐,沉积在催化剂表面,导致催化剂活性下降[11]。

图7为NO 质量浓度490.8 mg/m3,氧气体积分数5%,氨氮比为1,空速为37500 h-1时不同HCl含量对VWTi3%Mn催化剂脱硝效率影响。由图7可知,HCl的加入对VWTi3%Mn催化剂脱硝效率有明显的促进作用,有可能是HCl在催化剂作用下生成了Cl2[12],或者在催化剂表面形成了活性氯[13,14],从而提高了VWTi3%Mn催化剂的脱硝效率。

2.3 脱硝工况对催化剂性能的影响

制备的VWTi3%Mn催化剂可以应用于现有SCR催化剂尾部,因此,测试了不同SCR气氛下的脱硝效率,其中,SCR催化剂前部(尾部)模拟烟气成分为N2+5% O2+14.93 mg/m3HCl+1048.18 mg/m3SO2+5% H2O+490.8 mg/m3(61.35 mg/m3) NO +278.12 mg/m3( 34.76 mg/m3)NH3+10% CO2,空 速37500 h-1,测试结果如图8所示。由图8可知,在SCR催化剂前部烟气条件下,200 ℃条件下VWTi3%Mn催化剂能保持70%以上的脱硝效率,在400 ℃时脱硝效率达到了100%。在SCR催化剂尾部烟气条件下,脱硝效率有明显提高,200 ℃条件下VWTi3%Mn催化剂能保持80%以上的脱硝效率,并且随着温度上升,脱硝效率均有提升。

2.4 催化剂的表征

2.4.1 BET分析

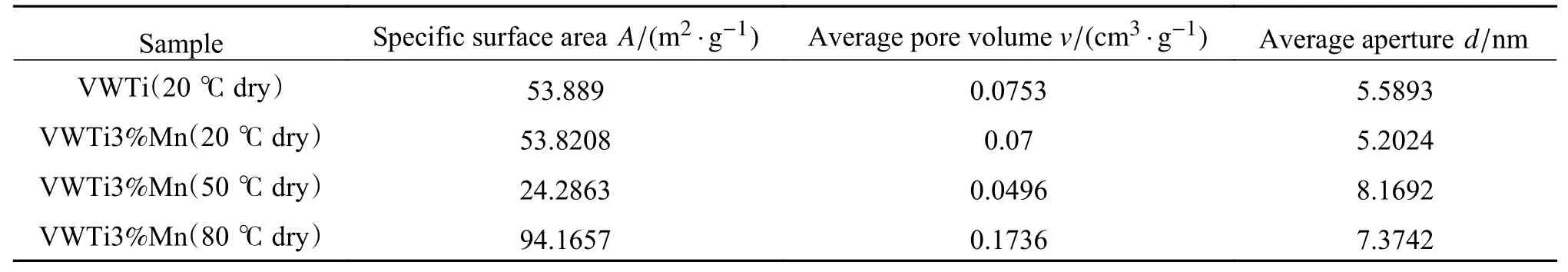

由表1可知,负载锰后比表面积、孔容和孔径都有小幅的下降,这有可能是锰氧化物分散在载体上,导致部分微孔堵塞[15],也可能是锰氧化物在载体表面形成结晶,导致分散度降低,影响了催化剂的物理结构。50 ℃干燥时比表面积、孔容和孔径快速下降可能是该温度下干燥的催化剂通过后期煅烧会发生团聚,而继续提升干燥温度至80 ℃时,过高的干燥温度导致催化剂物理结构坍塌,其中,大孔和中孔生成了更多小孔,因此,随着干燥温度的提升,出现催化剂比表面积、孔容和孔径先减小后增大的现象[1]。虽然负载锰后比表面积、孔容和孔径都有小幅的下降,但是整体脱硝效率却提高了,由此可知,活性组分种类、组分的活性和催化剂表面活性位的数量才是影响催化氧化效果的关键。

表 1 催化剂的比表面积及孔结构Table 1 Specific surface area and pore structure parameters of the catalyst

2.4.2 XRD分析

通过XRD表征了不同干燥温度及不同锰负载量的VWTi催化剂,结果如图9所示。

由图9可知负载锰后,衍射峰强度均明显降低,表明锰的负载降低了载体的结晶化程度,同样在图中观察不到归属于 Mn的氧化物的衍射峰,表明其在载体表面分散度好、结晶度低,这有利于提高催化剂的催化活性[16]。在 25.2°、38.3°、48.5°、54.2°、68.9°、70.6°、75.2°处出现对应于锐钛矿晶型的衍射峰,在27.4°、33.8°、54.9°、68.6°出现对应于金红石晶型的衍射峰[17]。80℃干燥的催化剂出现新金红石晶型衍射峰,说明随着干燥温度的上升,锐钛矿晶型向金红石晶型转变,这不利于TiO2的催化活性[18],这与前文描述的提高干燥温度脱硝效率下降结果相符。

2.4.3 XPS分析

采用XPS对不同催化剂样品进行表征,图10(a)为负载锰前后的V 2p光谱谱图,V5+和V4+的结合能分别为516.40–517.00 eV和515.70–516.40 eV[19],其中,V4+更强的催化活性[20],V4+可以增加活性位点的数量、提高活性位点的活性,从而降低 V4+和V5+相互转换时所需的活化能并促进电子的转移,有利于催化剂催化氧化反应的进行[21,22]。根据拟合计算得负载锰后催化剂表面的V5+占比从76.75%减少到65.96%,V4+/V5+从0.3提升到0.51,说明催化剂表面的V4+明显增加。

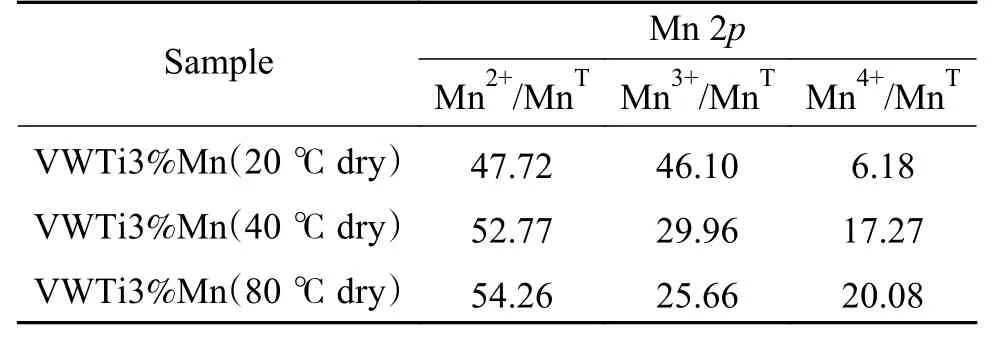

图10(b)为不同干燥温度的Mn 2p光谱谱图,Mn2+、Mn3+和Mn4+的结合能分别位于640.6、641.8和643.5 eV附近,对不同峰面积进行积分得到催化剂表面不同氧物种所占比例,列于表2,通过表2可以看出,随着干燥温度的升高,Mn3+所占比例减少,而Mn4+所占比例有轻微上升 ,有可能是干燥温度升高导致Mn3+发生了氧化还原,高价态的Mn3+和Mn4+更有利于催化剂的SCR脱硝活性[23,24],这与前文描述的提高干燥温度脱硝效率下降结果相符。

表 2 不同干燥温度下催化剂的表面锰原子物质的量分数Table 2 Fraction of manganese atomic species on the surface of the catalyst at different drying temperatures (%)

图10(c)为不同干燥温度的O 1s光谱谱图,不同催化剂的O 1s谱图均可以分峰为两个小峰,位于529.0 eV的晶格氧(OL)、530.2 eV 的化学吸附氧(O*)和位于532.0 eV的表面羟基氧(OH)。对于催化氧化反应来说,化学吸附氧的反应活性要更强,主要由于其转移性很强,并且易于从烟气中的 O2得到补充,因此,更有利于 Hg0的催化氧化[25]。对不同峰面积进行积分得到催化剂表面不同氧物种所占比例,列于表3,通过表3可以看出,锰参杂后,催化剂表面的化学吸附氧占比从17.16%增加到34.64%,这与前文描述的催化剂负载锰后脱硝效率上升结果相符。随着干燥温度的上升,催化剂表面的化学吸附氧占比下降,这与前文描述的提高干燥温度脱硝效率下降结果相符。

表 3 不同干燥温度下催化剂的表面氧原子物质的量Table 3 Amount and fraction of oxygen atoms on the surface of catalysts at different drying temperatures (%)

2.4.4 SEM分析

图11为不通干燥温度的VWTi3%Mn扫描电镜照片,图11(a)为80 ℃干燥的VWTi3%Mn。图11(b)为20 ℃干燥的VWTi3%Mn,由图像可知,20 ℃干燥的VWTi3%Mn形成了直径1000–2000 nm的球状结构,而80 ℃干燥的催化剂则没有出现这种结构,有可能是较高温干燥温度导致催化剂结构遭到破坏;20 ℃干燥的VWTi3%Mn颗粒表面较为光滑, 而80 ℃干燥的VWTi3%Mn表面出现了较为明显的团聚,表明干燥温度对溶胶凝胶法制备催化剂的空间结构作用明显,低温干燥能更好的保持催化剂的结构。研究表明,20 ℃形成的这种均匀球状结构可以保持较好的孔间连通性,使催化剂具有更好的传质和扩散性能,并且具有更多活性吸附点[26]。

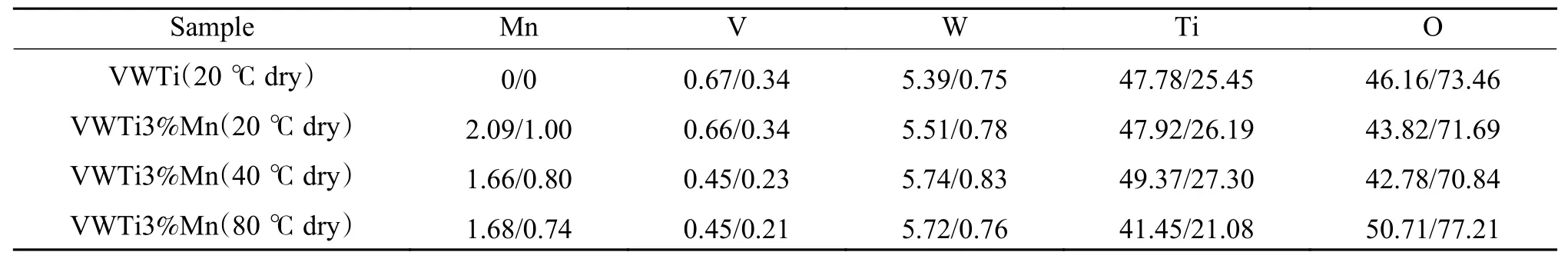

表4为SEM-EDS测得不通催化剂表面不同元素的质量百分比和原子百分比。由表4可知,掺杂锰后,催化剂表面钒元素的占比没有较大变化;随着干燥温度的提升,催化剂表面活性组分锰元素和钒元素的占比明显减少,这也是导致催化剂催化氧化活性降低的一个主要原因。

表 4 不同干燥温度下催化剂的表面元素的质量百分比和原子百分比Table 4 Weight percentage and atomic percentage of the surface elements of the catalyst at different drying temperatures (%)

2.4.5 H2-TPR分析

图12为不同干燥温度的H2-TPR谱图,催化剂在240 ℃附近出现还原峰对应于MnO2还原为Mn2O3;在530 ℃附近出现的还原峰,对应于V5+物种的还原和Mn3O4还原为MnO的还原峰相互叠加的结果[27]。随着干燥温度上升,催化剂的低温还原峰逐渐消失,说明干燥温度影响了催化剂在低温时的氧化还原性能,表明溶胶凝胶法低温干燥制备出的催化剂具有更好的低温还原特性。同时观察到20 ℃干燥的VWTi3%Mn中Mn3O4还原为MnO的峰明显高于其他干燥温度,说明20 ℃干燥的VWTi3%Mn中Mn3+含量要高于其他干燥温度制备的催化剂,这与前文不同干燥温度的Mn 2p光谱结果相符。80、50、20 ℃干燥的VWTi3%Mn催化剂耗氢量分别为486、583和915 μmol/g,随着干燥温度降低,催化剂耗氢量明显升高,说明低温干燥制备的催化剂表面活性氧数量提升,有利于催化还原反应的进行。

3 结 论

本研究采用了溶胶凝胶法制备了一系列Mn-SCR催化剂,进行了脱硝效率测试及影响因素分析,并对不同干燥温度制备出催化剂的形貌进行了分析,结论如下。

在SCR催化剂前部烟气条件下,200 ℃条件下VWTi3%Mn催化剂能保持70%以上的脱硝效率,在400 ℃时脱硝效率达到了100%。在SCR催化剂尾部烟气条件下,脱硝效率有明显提高,200 ℃条件下VWTi3%Mn催化剂能保持80%以上的脱硝效率,并且随着温度上升,脱硝效率均有提升。

负载锰后,催化剂比表面积、孔容和孔径都有小幅的下降,催化剂表面的化学吸附氧占比从17.16%增加到34.64%,明显提高了SCR催化剂的低温活性;催化剂表面的V4+/V5+从0.3提升到0.51,催化剂表面的钒元素占比没有明显变化。

溶胶凝胶法制备VWTi3%Mn催化剂干燥温度对催化剂性状影响很大,20 ℃干燥制备的催化剂形成了直径1000–2000 nm的均匀球状结构,升高干燥温度会破坏这种结构;随着干燥温度的上升,锐钛矿晶型向金红石晶型转变、催化剂表面的Mn3+所占比例减少、化学吸附氧占比减小,、表面活性氧数量降低、催化剂表面活性组分锰元素和钒元素的占比明显减少,降低了催化剂的催化活性;随着干燥温度的升高,催化剂的低温还原峰逐渐消失,降低了催化剂在低温时的氧化还原性能。