C19400铜合金带材折弯性能分析

高红姣,张彦敏,1b,周 菲,周延军,1b,苏娟华,1b,胡铜生,洪小兵,刘爱奎

(1.河南科技大学 a.材料科学与工程学院; b. 有色金属共性技术河南省协同创新中心,河南 洛阳 471023;2.铜陵金威铜业有限公司,安徽 铜陵 244000;3.凯美龙精密铜板带(河南)有限公司,河南 新乡 453000)

0 引言

随着连接器向更快、更小、更智能的方向发展,铜及铜合金带的使用也越来越广泛[1-5]。高成形性成为连接器用铜合金带材的关键要求[6-7],其中折弯性能是衡量连接器用带材的一项重要指标[8-11]。C19400铜合金是典型的引线框架及高端连接器材料,有优良的综合性能[12-15]。对该合金的研究热点主要集中在材料的强度、传导性能、抗高温软化性能等方面[16-18],对材料的折弯性能还未见报道。

板料的折弯性能直接影响成形零件的质量和精度,折弯后回弹造成零件形状尺寸偏差,最小弯曲半径越小,板料可以允许的塑性变形越大[13-22]。文献[23]研究了板料厚度、凸模圆角半径、摩擦因数对折弯工艺的影响规律, 发现影响回弹的最主要因素是凸模圆角半径,影响开裂的主要因素是厚度。文献[24]利用自行研制的模具,对C2680黄铜箔进行三点弯曲试验,通过分析回弹量与折弯变形后中性层的位置关系,发现材料越薄, 弯曲半径越大,材料弯曲时中性层的位置系数越大,回弹量越大。文献[25]针对不同厚度、不同晶粒尺寸的C5210磷青铜薄板进行弯曲性能分析,考察了整个变形过程的应力应变情况,发现薄板的厚度越大,回弹量越小。在前期研究中,主要集中于料厚和弯曲半径对板料折弯变形之后回弹行为和表面形貌的研究,未曾结合微观组织形态对折弯性能进行分析。

本文对冷轧态不同厚度的C19400铜合金带材进行不同弯曲半径90°V形折弯,对不同折弯情况下的回弹进行测量。对折弯后的外侧表面质量及厚度截面组织形态进行观察分析,对不同厚度冷轧态C19400铜合金带材的折弯性能进行评估,以期为该带材的实际生产提供参考。

1 试验材料与试验方法

1.1 试验材料

试验材料为宁波兴业有限公司生产的轧制C19400铜合金带材,厚度分别为0.2 mm、0.4 mm、0.8 mm和1.0 mm。按照 GB/T 232—2010[26]金属材料弯曲试验方法中对弯曲试样的要求,采用精细电火花线切割加工出长为60 mm、宽为25 mm的矩形试样。

1.2 试验方法

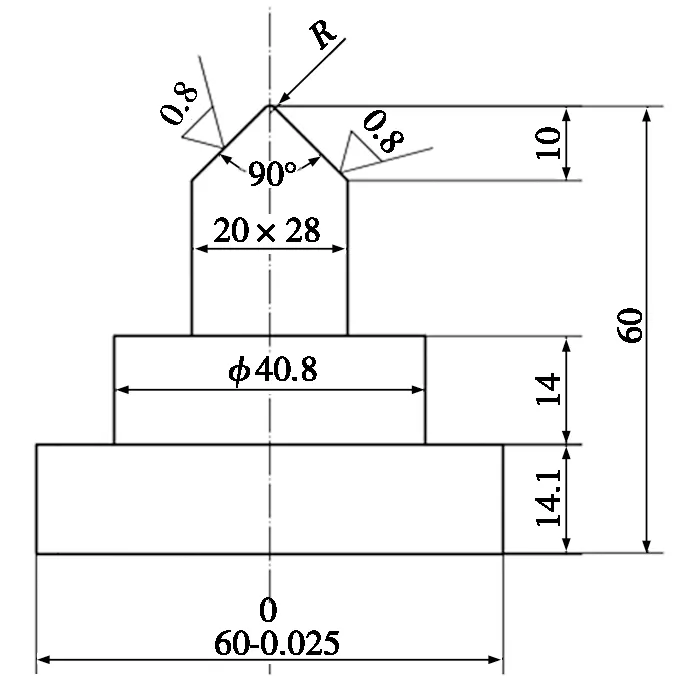

由于连接器在实际生产过程中,材料折弯角度多为90°[10],故在模具设计过程中设计折弯角度为90°。最小相对弯曲半径作为评判材料折弯性能的依据,模具圆角半径设计尤为重要,选用铜合金最小相对弯曲半径的经验值0.4[27],根据材料的不同厚度,进行不同圆角半径的模具设计。为了研究不同厚度、不同弯曲半径C19400铜合金带材的折弯性能,设计开发了一系列不同圆角半径的90°V形折弯模具,圆角半径分别为0.16 mm、0.32 mm、0.40 mm。V形折弯模具结构如图1所示。

(a) 凸模

试验在自行设计的多功能试验机上完成。折弯凸模安装在试验机模座上,凹模固定在试验机工作台面上,通过计算机控制调整凸模的上下移动和位置。试验过程严格按照GB/T 232—2010[26]《金属材料弯曲试验方法》中的程序要求进行。试验前将试样用无水乙醇擦拭干净,防止表面有杂质影响折弯性能,将试样放在凹模中间位置,缓慢施加力,当材料充分折弯,保持10 s之后,设备回程,凸模上升,取出材料。分析板料折弯后的回弹及表面变形情况。

对折弯后的试样进行回弹测量。折弯后的试样用笔沿着折弯内侧画线,通过扫描仪扫描成图片,把图片导入Auto CAD软件来测量其回弹后的角度,得到其回弹量,此方法参照文献[25],在相同的试验条件下,测量5次折弯试验的回弹量,取平均值作为最终试验结果。将试样按照规定的弯曲角度成形后,进行表面观察,检查其变形区外侧表面是否出现裂纹等缺陷。

观察不同情况折弯后外表面形貌,并用相机进行拍摄。采用光学显微镜对弯曲前后厚度截面方向进行微观组织观察。将不同情况折弯前后的试样进行切割,观察其厚度截面的显微组织。采用试样装夹工具固定试样,经研磨、抛光,用硝酸铁盐酸溶液进行腐蚀后,采用舜宇ICX41M型倒置金相显微镜对微观组织进行观察。

2 试验结果

图2 回弹量与弯曲半径关系曲线

2.1 弯曲半径对回弹的影响

试验中弯曲半径r分别为0.16 mm、0.32 mm和0.40 mm。不同厚度的C19400铜合金带材折弯变形后回弹量与弯曲半径关系曲线如图 2所示。由图2可以看出:随着弯曲半径增大,不同厚度的C19400合金带材折弯后回弹均呈现增大趋势。料厚小于0.5 mm时,较小弯曲半径即出现严重回弹。料厚为0.2 mm、弯曲半径为0.16 mm时,回弹量达到9.4°,随着弯曲半径的增大,回弹量变化较小,甚至在弯曲半径为0.40 mm时回弹还出现了减小现象。当材料厚度较薄时(<0.5 mm),弯曲半径增大到0.40 mm,折弯变形时受到不均匀变形,且厚度越小,此现象越明显。料厚为0.2 mm时,不均匀变形程度增大,导致力卸载后出现整体回弹量减小的现象。料厚为0.4 mm时,随着弯曲半径的增大,回弹量缓慢增大。当料厚大于0.5 mm时,随着弯曲半径的增大回弹量急剧增加。料厚为1.0 mm、弯曲半径为0.16 mm时,回弹只有2.1°;当弯曲半径增大到0.40 mm时,回弹达到8.7°,回弹增长率为27.5%。另外,随着弯曲半径的增加,不同厚度带材在相同弯曲半径下的回弹大小趋于接近,弯曲半径较小时(0.16 mm),不同厚度回弹量相差7.3°,弯曲半径增大到0.40 mm时,不同厚度带材折弯后回弹量相差仅为1.9°。

2.2 厚度对回弹的影响

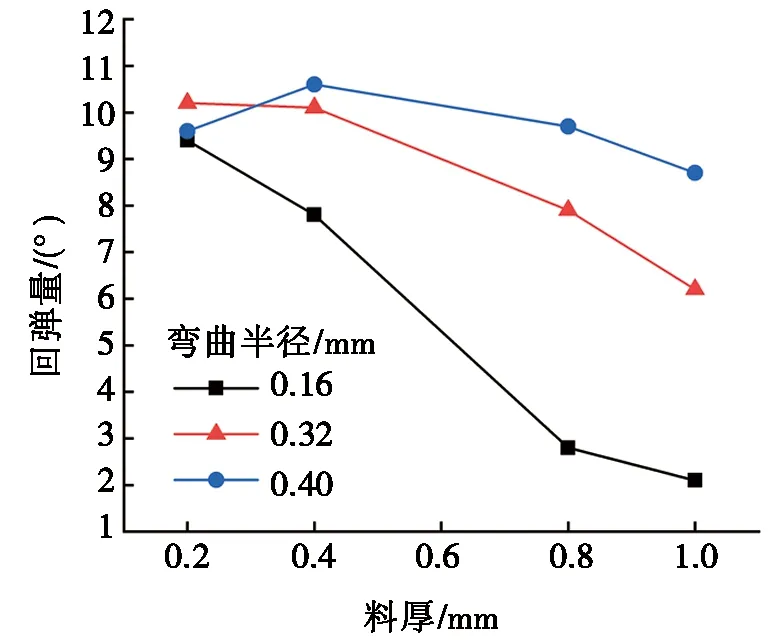

图3 回弹量与料厚关系曲线

回弹量与料厚关系曲线如图 3所示。由图3可知:随着料厚的增加,不同弯曲半径时带材的回弹都趋于下降趋势,弯曲半径越小,回弹量下降越明显。当弯曲半径为0.16 mm时,回弹受料厚的影响最明显,由初始的9.4°下降到2.1°,相差7.3°。弯曲半径越大,回弹受料厚的影响越小。弯曲半径为0.40 mm时,不同料厚带材最大回弹与最小回弹分别为10.6°和8.7°,相差仅为1.9°;料厚从0.2 mm增大到0.4 mm时出现回弹量上升的现象,这是由于料厚为0.2 mm、弯曲半径为0.40 mm时,发生不均匀变形的程度增大所致。随着料厚的增加,不同弯曲半径时相同料厚带材的回弹大小相差增大。料厚为0.2 mm时,不同弯曲半径下带材的回弹量相差仅为0.8°;料厚增大到1.0 mm时,不同弯曲半径下带材折弯后回弹量相差6.6°。

2.3 折弯后表面宏观形貌

图4为不同厚度带材在不同弯曲半径时90°折弯后表面形貌。由图4可以看出:不同厚度不同弯曲半径时,C19400带材折弯后外表面形貌不同。当厚度较小(<0.5 mm)时,在试验范围内弯曲半径下折弯,带材表面均光滑平整(见图4a),和折弯前表面质量相同,此时相对弯曲半径达到r/t=0.4。随着料厚增加,当料厚为0.8 mm,折弯半径为0.40 mm时,折弯后材料表面出现微小的褶皱(见图4b),此时相对弯曲半径为r/t=0.5,随着弯曲半径的进一步减小,表面出现明显的橘皮组织和微裂纹(见图4c)。材料料厚进一步增加到1.0 mm时,相同弯曲半径下(r=0.40 mm)折弯,表面出现更为严重的缺陷(见图4d)。由此表明,弯曲半径和料厚对C19400冷轧态带材折弯后表面形貌影响较为严重。由于料厚的增大(0.8 mm),相对弯曲半径为0.5时,折弯后表面出现严重缺陷。而料厚在0.4 mm时,相对弯曲半径为0.4,表面光滑平整。因此,在零件结构相同的情况下,针对厚度大的带材,应采用更大的弯曲半径,以保证弯曲件的质量要求。

(a) t=0.4 mm,r=0.16 mm

(c) t=0.8 mm,r=0.32 mm

2.4 显微组织分析

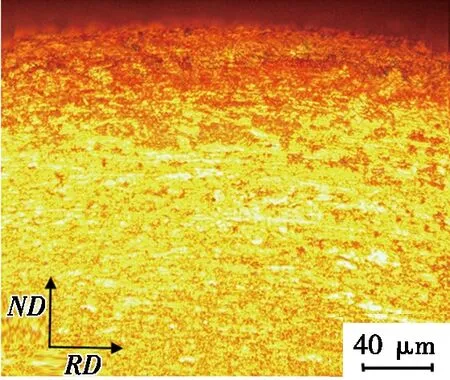

图5为料厚1.0 mm、折弯半径为0.16 mm时,带材折弯前后厚度方向金相组织。图5中,坐标轴RD表示轧制方向,ND表示轧制面的法向。从图5a可以看出: 折弯前带材厚度方向组织均匀,主要为平行于轧制方向的纤维组织。折弯变形时,外层材料受到拉应力,内层材料受压应力产生塑性变形,外部载荷去除,部分弹性变形得到回复,剩余变形得以保持。从图5b可以看出: 折弯变形后带材的纤维流线出现了明显改变,由原来的平行于轧制方向变成了弯曲的流线,而且随着厚度的增加,流线的弯曲程度更加明显。

(a) 折弯前 (b) 折弯后

图6为折弯半径0.16mm时,不同厚度下C19400铜合金折弯后外侧金相组织。当材料较薄(<0.5 mm)时(见图6a),折弯后沿厚度方向变形均匀,金属流线完整、连续。当料厚增加(≥0.5 mm)时,折弯后厚度方向内外层金属变形出现明显的不同,板料越厚,相同折弯半径下外层材料的变形程度越大。料厚为0.8 mm、折弯半径为0.16 mm时(见图6b),折弯后材料外层纤维组织被拉长,局部出现不连续纤维,这也是造成带材折弯表面出现橘皮的主要原因。当料厚进一步增加(1.0 mm时)时,相同折弯半径下(见图6c),折弯后外层材料变形剧烈,除了出现晶粒拉长、不连续等现象外,局部的塑性变形还造成了外表层出现微裂纹。

(a) t=0.4 mm (b) t=0.8 mm (c) t=1.0 mm

综上所述,板料厚度和折弯半径对C19400带材90°折弯后回弹及表面质量有很大影响,回弹的大小直接影响折弯后制件的精度,而折弯后的内外表面质量也会影响产品服役时的传输效能。

3 结论

(1)厚度和弯曲半径(相对弯曲半径)对冷轧态C19400 合金带材的折弯性能影响显著。

(2)在试验范围内,当厚度为0.4 mm、折弯半径为0.16 mm时,回弹量小且带材折弯表面良好。

(3)对于冷轧态C19400合金带材,当带材厚度<0.5 mm时,90°折弯时相对弯曲半径应≥0.5,当带材厚度为0.5~1.0 mm、90°折弯时,为保证折弯后的表面质量,相对弯曲半径应≥1。