基于场路耦合的调速永磁同步电机损耗及温度场分析

吴 攀,王淑红

(1.国网山西省电力公司 电力科学研究院,太原030001;2.太原理工大学,太原 030024 )

0 引 言

随着永磁材料性能及电力电子技术的不断进步,永磁同步电机及其控制系统凭借其良好的调速性能、动态响应性能、高效率、高功率密度等优势[1],在新能源汽车、航空、船舶、空调、石油化工等工业领域得到广泛应用[2]。但变频器供电会带来电机绕组电流谐波含量大、气隙磁场非正弦、损耗增加、转矩波动增大、效率降低、电机温升过高等一系列问题,严重时可能会导致永磁体温度过高,发生不可逆退磁[3]。目前调速永磁同步电机及其控制系统整体运行的研究大多是基于Matlab/Simulink平台建立电机常参数数学模型[4-5]。对于电机铁耗的计算大多基于数学模型,改进计算铁耗时的系数[6-7]或时步有限元模型分析[8-9],文献[10]考虑了涡流反作用、涡流分布不均匀和定子开槽对磁导谐波的影响,能够针对各次时空谐波所产生的永磁体涡流损耗进行计算,计算主要基于不同载波比下的解析推导。对于电机温度分析文献[11]采用集总参数热网络法,在Matlab中搭建了快速计算温度的模型,在对流换热方法进行了研究;文献[12]建立三维热仿真模型,采用流固耦合的仿真方法对比分析了不同冷却水道的温度场。文献[13]提出一种基于集总参数热路的永磁体温升分析方法,用有限元法分析定子温度场得到定子等效热路参数,用计算流体动力学方法分析定子开槽下的气隙热阻。以上文献中对铁耗的计算均未考虑电机不同控制策略下实际运行状态不同,对于永磁电机温度场的分析大多是建立热网络模型或是单一依靠电机有限元分析所得损耗作为热源,与电机控制策略及运行状态没有进行整体结合。文献[14-15]虽将控制系统与有限元电机本体相结合,搭建了基于矢量控制的场路耦合永磁同步电机系统仿真模型,对电机基速以下调速过程进行了场路耦合仿真,但仅求取了电机动态特性。

本文通过采用有限元电磁场分析与控制系统相耦合的仿真方法,结合控制策略对调速永磁同步电机及其控制系统进行场路耦合的整体研究,既考虑了磁路饱和等非线性因素对控制系统中电机参数的影响,又考虑了不同控制策略下电机的运行状况变化,分析和计算了变频器供电时不同控制策略调速永磁电机不同工况下的运行性能、各种损耗,以损耗计算结果为热源进行温度场分析,为提高调速永磁同步电机及其控制系统的工作性能提供理论支持。

1 调速永磁同步电机场路耦合仿真

1.1 调速永磁同步电机控制策略

对于永磁同步电机双闭环矢量控制系统,当电机设定速度在基速以下时,随着转速设定增加定子电压us增大,但仍小于逆变器所能提供给电机的最大电压,定子电流is超前于交轴电流,相位保持不变,采取MTPA控制;当设定速度超过基速后定子电压需求大于逆变器所能提供给电机的最大电压,逆变器的输出电压达到极限值,若想继续增加转速,需要给定一个负直轴电流以减弱永磁体产生的磁场,保持绕组反电势基本不变,通过电压反馈来调节定子电流is超前与电流交轴分量iq角度大小,is大小保持不变,id增大,iq减小,实现弱磁升速,即弱磁控制。

1.2 场路耦合仿真模型搭建

如图1所示,本文在Ansys/Maxwell中建立内嵌式永磁同步电机有限元数值计算模型,在Matlab/Simulink中建立电机及其控制系统仿真模型,利用Ansys/Simplorer与前两个软件的交互功能,进行元件属性、初始位置、转速和求解等设置,利用软件耦合接口功能实现调速永磁同步电机的场路耦合仿真。

图1 场路耦合仿真示意图

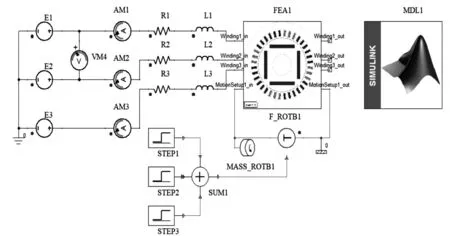

如图2所示,为在Simplorer中绘制的场路耦合仿真系统图。将Maxwell中所建的电机有限元数值计算模型导入Simplorer中,由于电机为2D有限元模型,在Simplorer中添加端部漏感。

图2 Simplorer中电路图

在Simulink环境中搭建基于MTPA、弱磁控制策略的调速永磁同步电机仿真模型,其中包括MTPA控制、弱磁控制、坐标变换、SVPWM、转速控制器、逆变器、信号转换等模块以及将Simulink中数据向Simplorer传递的AnsoftSFunction模块。

1.3 不同工况下的场路耦合仿真结果分析

仿真及实验样机的基本参数如表1所示。如图3为电机采用MTPA控制,在Simulink中设置电机给定转速1200 r/min,在Simplorer设置电机空载起动,在0.2 s、0.5 s、0.8 s、1.2 s时,图3中分别为增加电磁转矩设定值为5 Nm、8 Nm、10 Nm、14 Nm时场路耦合仿真所得电机转矩和转速、交直轴电流、气隙径向磁密及1.2 s时的磁密云图及磁力线分布图,由图可见电机基本保持最大转矩恒转矩起动,动态响应速度快。

表1 内嵌式调速永磁同步电机参数

图3 MPTA控制1200 r/min仿真结果

给定转速1700 r/min,采用弱磁控制,仿真结果表明,与MTPA控制比较同样的电磁转矩输出时,弱磁控制直轴去磁电流id增大,交轴电流iq减小,电机可实现恒功率调速,对比磁力线分布能明显看出电枢反应去磁性增大。

2 调速永磁同步电机的损耗计算

调速永磁同步电机采用变频器供电时定子绕组电流、气隙磁场谐波含量大,供电电压中含有大量变频器开关频率的整数倍附近的高次谐波。对场路耦合所得永磁同步电机及其控制系统不同控制策略、不同运行工况时电流进行傅里叶级数分解,可得电流各次谐波分量,利用考虑肌肤效应时电阻计算铜耗。本文主要分析考虑谐波影响时永磁同步电机定、转子铁心损耗和永磁体涡流损耗。

2.1 定子铁心损耗

根据铁心损耗产生机理,在正弦交变磁场中,将铁心损耗分为磁滞损耗、涡流损耗、异常损耗:

(1)

式中,Ph为磁滞损耗,Pc为涡流损耗,Pe为异常损耗,kh、kc、ke分别为磁滞、涡流和异常损耗系数、f为交变磁场频率、Bm为磁密幅值。

考虑到谐波磁场的作用,通过对场路耦合分析所得磁场的径向、切向分量进行傅里叶级数分解,可得磁场基波和各次谐波的大小,建立考虑旋转磁场和谐波磁场共同作用下的铁耗计算模型:

(2)

式中,v为磁场谐波次数,Bvrm为正交分解后第v次磁密谐波的径向分量幅值,Bvθm表示正交分解后第v次磁密谐波的切向分量幅值。

2.2 转子铁心及永磁体涡流损耗

变频器供电的调速永磁同步电机气隙磁场中存在大量谐波分量,谐波磁场会在转子及永磁体中形成涡流,造成转子铁耗和永磁体涡流损耗。损耗会造成永磁体部分温度升高,可能发生永磁体退磁,影响电机性能。图4为转速1200 r/min,电磁转矩14 Nm工况下场路耦合仿真有限元计算所得永磁体涡流密度。

图4 有限元计算所得永磁体涡流密度

2.3 不同工况下损耗计算结果

电机设定转速1200 r/min,采用MTPA控制时不同负载转矩要求,场路耦合分析所得各部分损耗如表2所示。设定转速1700 r/min,采用弱磁控制时各部分损耗如表3所示。

表2 1200 r/min时不同负载损耗计算结果

表3 1700 r/min时不同负载损耗计算结果

由表2、3比较可得:额定转速以下时定子铁心损耗随转矩变化较小,一定范围弱磁升速时,定子铁耗随转速上升而增大;转子铁耗与永磁体涡流损耗随转速的上升、负载的增大稍有增加;弱磁控制时由于定子电流较大,尽管电机恒功率运行,但铜耗增加,电机温升较高。

3 调速永磁同步电机的温度场分析

研究样机稳态温度场,同时考虑热源和材料不同方向的导热性能,考虑电磁场-温度场双向耦合,即将有限元计算所得表2、3对应的各部分损耗作为发热源加到电机对应部分,计算各部分温升,再将考虑温升后定子绕组电阻系数、各部分材料对应的受温度影响的系数进行校正。

如图5所示为采用MTPA控制策略电机设定转速1200 r/min及弱磁控制设定转速1700 r/min时,不同电磁转矩时电机各部位稳态温度平均值。对比图5(a)、图5(b)可见,同样电磁转矩时,电机转速从1200 r/min升高至1700 r/min,电机控制方式不同,平均温度升高近10 ℃左右。

图5 不同负载时温度平均值

如图6、图7所示为设定电磁转矩为8 Nm、转速为1200 r/min和1700 r/min时有限元三维计算所得电机温度场分布云图。图6为电机整体云图,图7为电机定子和绕组的局部云图。由图可以看见采用自然冷却方式时,电机除绕组端部外其他部件均轴向中间段温度最高,向两端温度逐渐降低,而电机端部绕组温度最高。

图6 电机温度场分布云图

图7 电机局部温度场分布云图

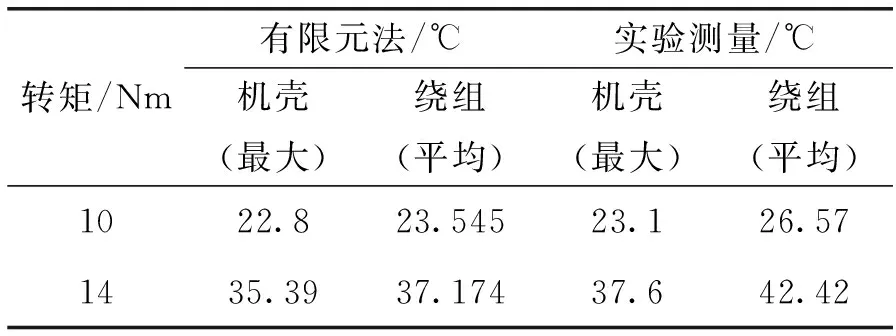

如表4所示为电机设定转速1200 r/min,不同电磁转矩计算结果与实验测量结果对比,其中机壳温度为最大值,绕组温度为平均值。由表4结果可见有限元温度场分析与实验测量结果机壳温度最大值误差小于10%,绕组温度平均值误差小于15%,误差产生原因在于有限元分析时各部分热源是平均施加于发热区域,计算时各区域导热、传热及散热系数设定为常数,同时实验时绕组的温升是采用电阻测温法,并进行了0时刻温升推算,这都会引起一定误差。

表4 计算和实验所得温度结果比较

4 结 论

本文针对通常永磁同步电机温度场分析没有考虑电机控制策略、运行方式及状态的问题,将有限元数值分析软件和Matlab/Simulink仿真平台相结合,搭建了调速永磁同步电机场路联合仿真模型,结合新能源车驱动对永磁同步电机实际需求,仿真分析了不同控制策略及不同负载状况下电机动态特性,利用场路耦合分析结果,计算了不同工况下考虑谐波时的定子铁耗、转子铁耗、永磁体涡流损耗,进而分析得到电机不同控制策略、不同运行工况下的温度场分布,温度实验测量结果验证了场路耦合、损耗及温度场联合分析的可行性和正确性。分析方法改善了永磁电机温度场研究的不足,使电机温度场分析结果更接近实际,为永磁同步电机变频器供电时结合控制策略进行不同工况下温度场分析奠定了基础。分析结果为永磁同步电机本体设计及弱磁控制时最高转速、直轴去磁电流的合理确定提供了理论依据。