一种非对称混合永磁拓扑的电机转矩特性分析

王冰洁,朱孝勇,郑诗玥,项子旋

(江苏大学 电气信息工程学院,江苏 镇江 212000)

0 引 言

近年来,稀土永磁电机由于具有高转矩密度、高效节能等优势在电机领域备受关注[1]。稀土作为战略性资源,对高性能材料制造和新技术开发的可持续发展起到关键作用。然而,稀土作为不可再生资源,一旦出现供求、价格等方面的波动,将在一定程度上制约电动汽车行业的可持续发展。在这样的背景下,降低永磁电机对稀土的依赖,具有现实意义和价值,是永磁电机研究领域的研究热点之一[2]。

现有的相关研究通常以永磁电机转矩性能为基本关注点,围绕着降低稀土永磁材料用量的设计主旨,聚焦于永磁电机拓扑结构的创新设计。一类采用铁氧体作为永磁励磁源的非稀土电机引起了研究关注,通过采用spoke永磁设计、永磁体分层设计、双定子拓扑结构等特殊设计手段,实现了在维持一定转矩能力的基础上获得稀土材料的“零使用”的设计效果[3-4]。然而,铁氧体固有的低磁能积特性影响了该类电机的转矩密度。此外,另一类研究则从削减稀土永磁用量的角度开展研究,文献[5]中以降低稀土用量为目标,对一种内置式稀土永磁电机进行优化设计。研究表明,合理的参数设计,能够在一定程度上提升单位永磁体产生的转矩能力[6]。然而,大幅度的用量削减将直接导致电机转矩能力的明显下降。可见,在少量稀土或非稀土永磁电机的设计中,获得高转矩密度等性能特点存在难度。

近年来,一种采用铁氧体永磁和稀土永磁相混合的永磁电机引起了学者的研究兴趣和关注[7]。研究表明,通过混合永磁体的多元励磁效应,该类电机一定程度上满足了较低稀土用量和较高转矩能力的总体性能需求。然而,也正是由于这种多元励磁的方式,使得该类电机的磁场由不同磁源属性的永磁磁场在电机结构空间上复合而成。这意味着在混合永磁电机中存在不同的转矩分量,而转矩分量的叠加效果很大程度上取决于磁场之间的相互作用[8]。由此,两个磁场之间的耦合设计与协同励磁配合,是影响该类电机转矩输出特性的关键,对提升电机磁场利用率起到关键作用。可见,如何充分考虑不同磁源属性永磁磁场之间的相互作用影响,并且将其考虑到电机的设计过程中,实现磁场之间高效配合设计和电机转矩特性提升,是混合永磁类电机中的研究难题。

本文提出一种非对称磁路混合永磁电机,其特点在于转子部分采用非对称混合永磁体拓扑结构设计,旨在实现电机转矩能力的有效提升。首先给出了非对称混合永磁电机的拓扑结构,在此基础上分析了非对称设计与转矩特性的内在机理。然后通过改变非对称混合磁路设计,实现了不同转矩分量电流角之间的逼近效应,从而提升了永磁磁场利用率。基于分析结果确定最终的非对称结构设计参数。最后通过化仿真结果表明,通过非对称磁路设计,混合永磁电机的磁链、输出转矩、抗退磁能力均获得了提升,一定程度上验证了该电机设计的有效性。

1 电机结构及非对称拓扑设计机理

1.1 非对称混合永磁电机拓扑结构

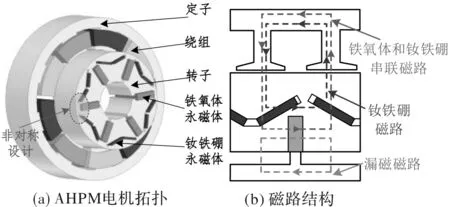

本文提出了一种采用钕铁硼和铁氧体两种永磁体的9槽6极非对称混合永磁(Hybrid Permanent Magnet,HPM)电机,其拓扑结构和磁通路径原理示意图如图1(a)和图1(b)所示。

图1 电机拓扑与磁路结构

从图1(a)中可以看出,该电机转子部分的铁氧体励磁源采用了经典的轮辐拓扑结构设计,而钕铁硼励磁源则使用了内置V型拓扑结构形式。并且,在相邻轮辐铁氧体之间放置中心偏移的V型钕铁硼,实现两组励磁源在几何结构上的组合设计,其目的在于获得聚磁效应,从而提升电机的转矩密度。相应的磁通路径示意图,如图1(b)所示。可见看出,部分钕铁硼磁通单独穿过气隙,在绕组中形成有效匝链,而另一部分磁通则与铁氧体磁通相串联,总体上呈现出串并联混合磁路特征。该种混合磁路设计不仅有利于提升电机的磁场利用率,而且在一定程度上增强了铁氧体的不可逆抗退磁能力。此外,电机的定子部分采用了分数槽集中式绕组结构设计。表1列出了电机的基本设计规格。

表1 电机设计指标与结构参数值

1.2 非对称永磁拓扑设计机理

电机电磁转矩Te及各部分转矩分量关系如下:

(1)

式中,ψPM为永磁磁链;Iα为电流;Ld、Lq为d、q轴电感;β为电流矢量与q轴夹角;TPM、Tr为分别为永磁转矩和磁阻转矩。永磁转矩和磁阻转矩与电流角之间为三角函数关系,因而存在各自的最大值情形。由于所提出的HPM电机凸极效应较小,从而忽略磁阻转矩分量对总转矩的影响。此外,由于HPM电机的永磁磁场由钕铁硼磁场和铁氧体磁场叠加而成,所以该电机的永磁转矩存在钕铁硼转矩分量和铁氧体转矩分量。通过改变钕铁硼位置和改变钕铁硼单侧磁障宽度的方式,形成转子磁路非对称结构,使得钕铁硼磁场中心轴和铁氧体磁场中心轴均发生偏移,从而实现两种永磁转矩分量高效叠加的主要目的。

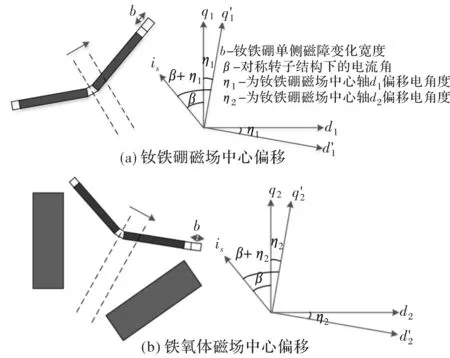

由钕铁硼中心磁场偏移引起的磁场偏移原理如图2所示。如图所示,当钕铁硼永磁体位置发生逆时针中心偏移时,其磁场中心轴会随着位置的偏移而发生同向偏移。而对于铁氧体而言,铁氧体的位置并未发生变化,由于铁氧体的阻碍作用,致使钕铁硼磁场的中心轴出现了逆时针偏移。

图2 由钕铁硼中心磁场偏移引起的磁场偏移原理

此外,由钕铁硼单侧磁障偏移引起的磁场偏移原理如图3所示。如图所示,当钕铁硼单侧磁障宽度改变时,由于磁障对磁通有阻碍作用,磁通会绕过磁障再经过气隙和定子形成闭合回路。当只有右侧磁障增加时,钕铁硼磁场会由于右侧磁障的增加整体向右偏移,因此中心轴顺时针偏移;同理,对于铁氧体而言,右侧磁障的增加也阻碍了铁氧体磁通,致使铁氧体向右偏移,因此中心轴将顺时针偏移。

图3 由钕铁硼单侧磁障偏移引起的磁场偏移原理

因此通过钕铁硼和磁障的中心位置偏移设计,可以使得钕铁硼和铁氧体的中心磁场发生偏移,以期实现钕铁硼和铁氧体的最大转矩点相互逼近,获得磁场利用率的提高,从而实现电机转矩的提升。

2 非对称磁路关键参数设计

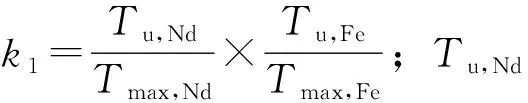

根据上述分析,通过偏移钕铁硼和钕铁硼单侧磁障变化可以实现转矩分量最大值的逼近。因此将通过改变钕铁硼和铁氧体偏移参数对转矩特性进行分析,并根据分析结果确定较优的非对称结构参数,以此提高电机永磁转矩利用率。定义永磁转矩利用系数k为

k=k1×k2

(2)

需要指出的是,对于这两个关键参数我们进行了有次序的分步优化,这种分步优化能够有效提高优化的效率。通过分析对永磁磁场中心轴主要影响的直接性和间接性,能够确定两个参数的优化次序。由于钕铁硼偏移角度α直接影响到永磁磁场中心轴的偏移,对永磁磁场中心轴的变化起到最主要的影响,因此在优化分析的第一步,我们选择对钕铁硼偏移角度α最优先优化。在此基础上,由于钕铁硼单侧磁障长度b的改变会对磁通起到不同的阻碍作用,从而造成永磁磁场中心轴的偏移,这对永磁磁场中心轴的变化起到次主要的影响。因此钕铁硼单侧磁障长度b被作为第二阶段优化。

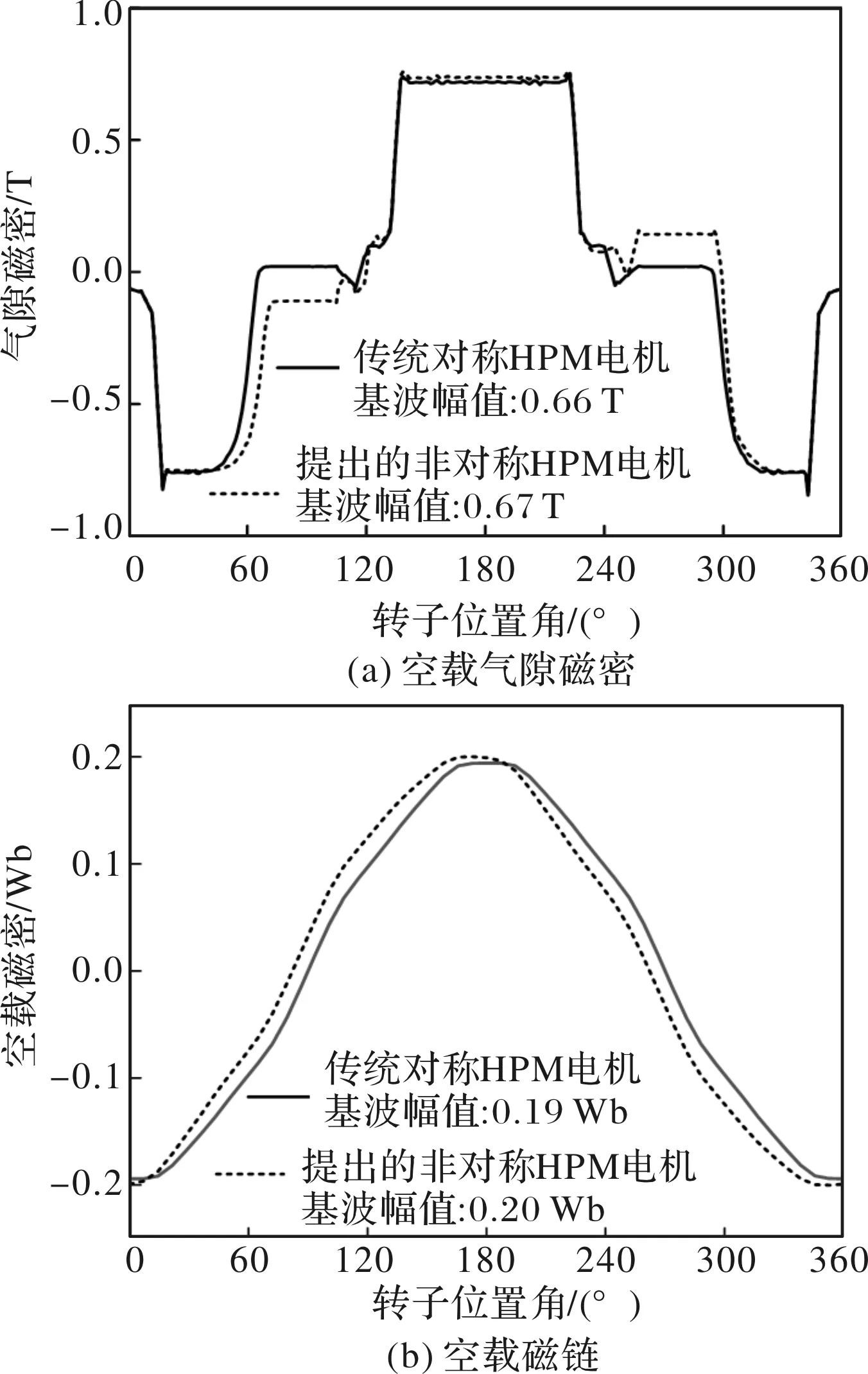

首先,分析钕铁硼偏移角度α对电机永磁转矩的影响。如图4所示,随着α的变化,钕铁硼转矩和铁氧体转矩最大点各自发生了偏移,导致永磁转矩和总转矩最大点都发生了偏移和数值变化。随着钕铁硼位置逆时针变化,钕铁硼磁场中心轴也会逆时针变化,因此转矩最大值对应电流角会增加,而铁氧体磁场中心轴会顺时针变化,因此转矩最大值对应电流角会减小。随着钕铁硼位置变化,钕铁硼转矩最大值会向铁氧体转矩最大值逼近,永磁转矩最大值会向输出转矩最大值逼近。因此k值也会提高,永磁转矩利用率会增大,这与分析结果一致。表2列出了k值随钕铁硼偏移情况,确定α取2°。

图4 钕铁硼偏移时不同转矩成分矩角特性图

表2 钕铁硼偏移时永磁转矩偏移情况以及k值变化

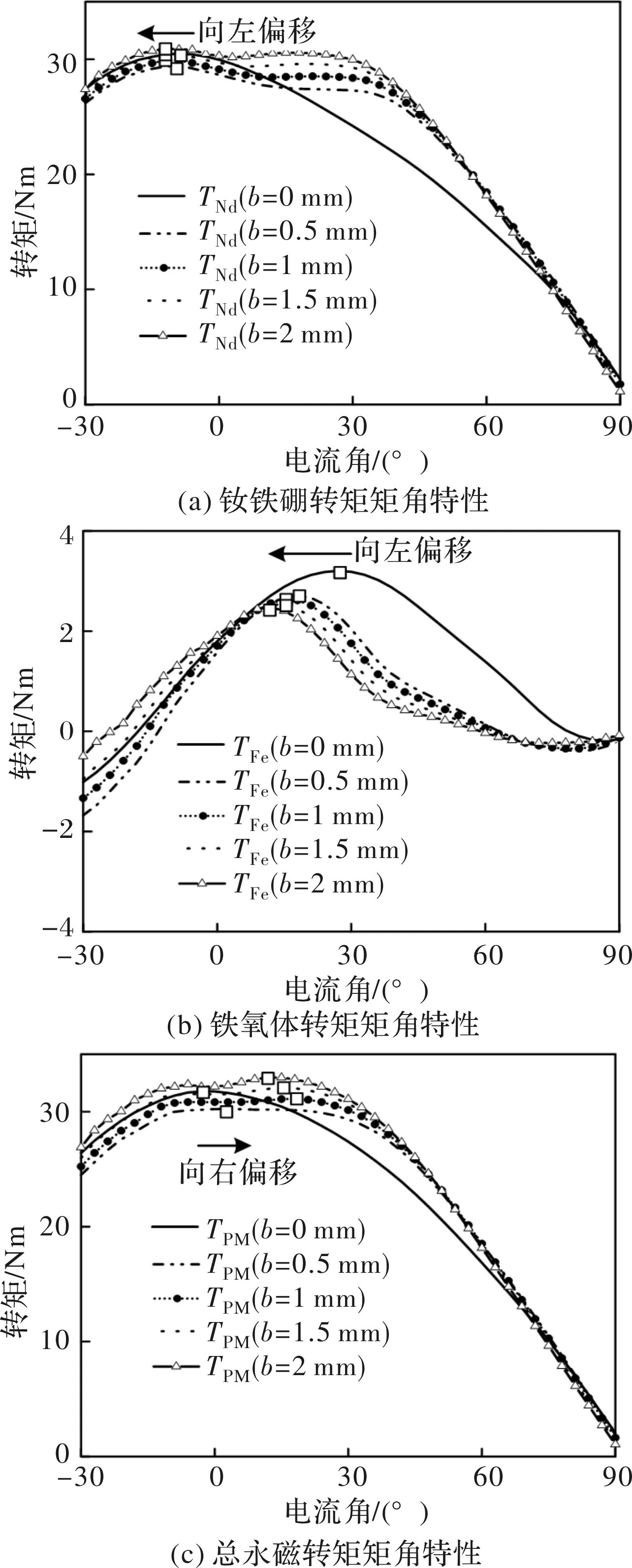

在此基础上,进一步研究钕铁硼单侧磁障变化对转矩性能的影响。如图5所示,随着单侧磁障宽度b的变化,钕铁硼转矩和铁氧体转矩最大值点发生了偏移,导致永磁转矩和总转矩最大值点都发生了偏移和改变。随着钕铁硼单侧磁障的改变,钕铁硼磁场中心轴也会顺时针偏移,因此转矩最大值对应电流角会减小,铁氧体磁场中心轴也会顺时针偏移,因此转矩最大值对应电流角也会减小。由于铁氧体中心轴受单侧磁障影响更大,因此随着钕铁硼位置变化,铁氧体转矩最大值减小得更快,钕铁硼转矩最大值会向铁氧体转矩最大值逼近,与此同时,永磁转矩最大值会向输出转矩最大值逼近,因此k值也会提高,永磁转矩利用率会增大。表3列出了k值随钕铁硼偏移情况。最终,当b取1.5 mm时,输出转矩更大,且k提升至0.79。

表3 钕铁硼单侧磁障变化对永磁转矩偏移以及k的影响

图5 钕铁硼单侧磁障变化时不同转矩成分矩角特性图

通过上述分析,为了提高电机的输出转矩和永磁体利用系数k,最终非对称磁路混合永磁电机的关键参数取值如表4所示。

表4 非对称磁路混合永磁电机关键参数

3 混合永磁电机电磁性能评估

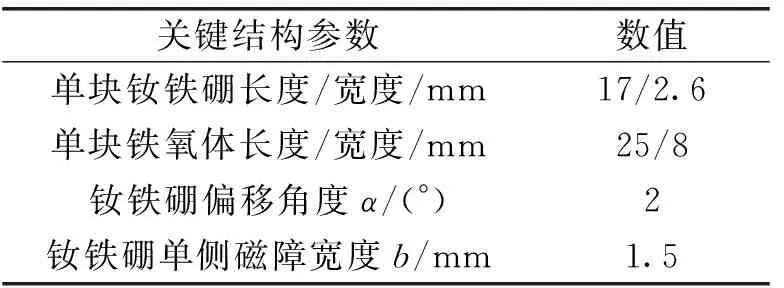

为了便于挖掘和体现混合永磁电机的潜在性能优势。本章在对非对称HPM电机性能进行分析的基础上,将其与传统对称HPM电机(即当α=0°和b=0 mm时,其余参数保持一致)进行对比。

图6为提出的非对称HPM电机和传统对称HPM电机的磁通密度分布和空载磁力线分布。由磁力线图可以看出,两台电机的磁力线走向大致相同,但提出的非对称HPM电机由于永磁体的非对称设计钕铁硼的一端更靠近铁氧体,另一端磁障增加,很大程度上减少了漏磁,这侧面反映出永磁磁场利用率可以获得提高。

图6 磁通密度分布和空载磁力线分布

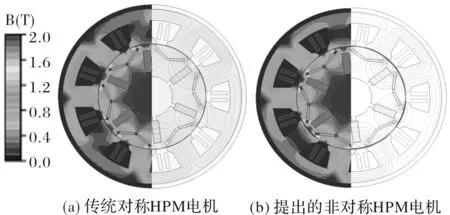

图7(a)为两台电机的空载气隙磁密,提出的非对称HPM电机的气隙磁密出现了偏移,且基波幅值有所提高,该结论与图6所示结果相吻合。此外,图7(b)为两台电机的空载磁链,通过非对称设计,提出的非对称HPM电机磁链发生偏移,这也侧面说明非对称设计后永磁中心轴发生了偏移。且提出的非对称HPM电机的磁链基波幅值高于传统对称HPM电机,这表明通过非对称拓扑设计可以提升永磁磁链利用率,有助于电机永磁转矩的提升。

图7 空载气隙磁密与磁链

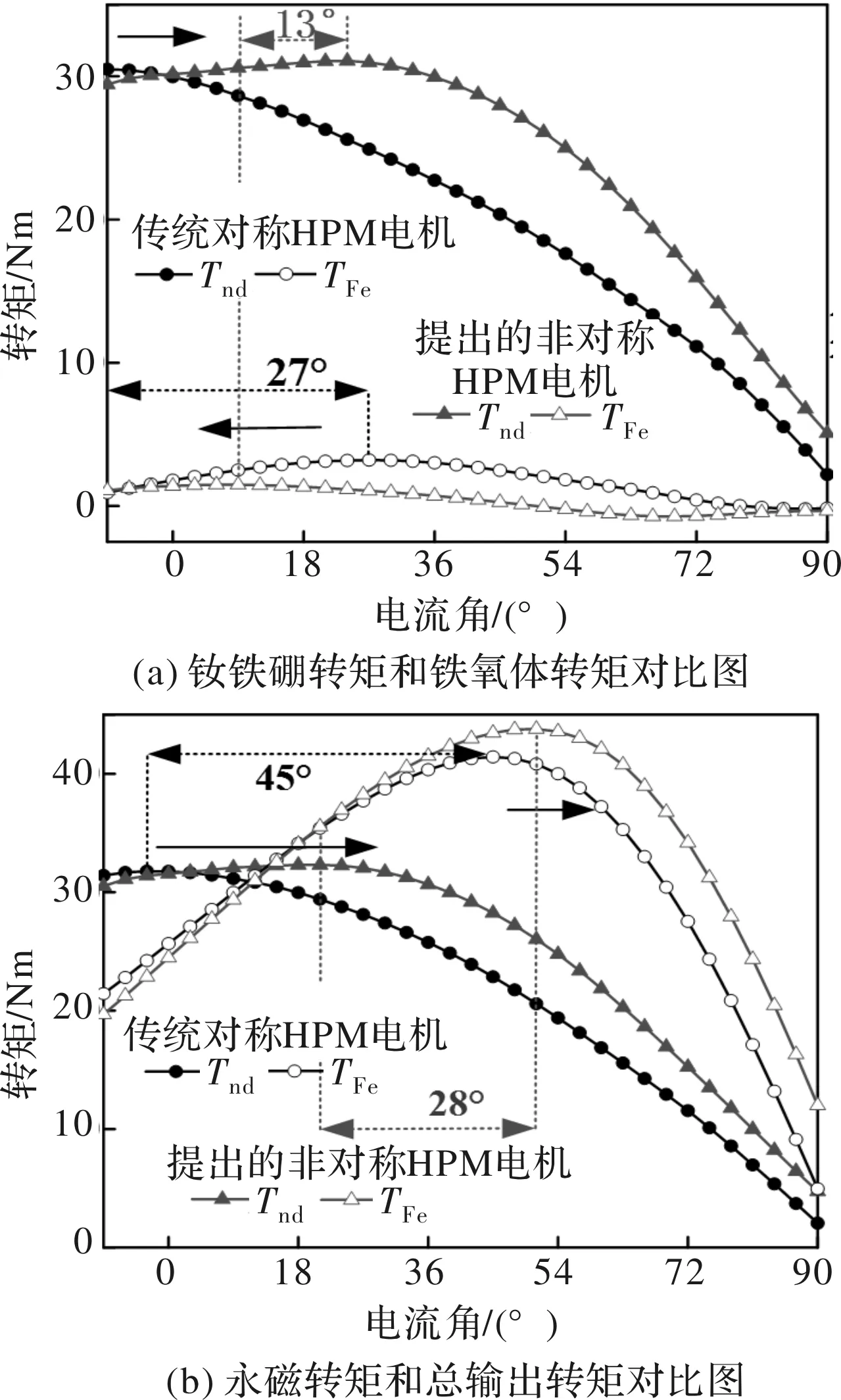

图8 (a)为钕铁硼转矩和铁氧体转矩对比图。如图所示,传统对称HPM电机的钕铁硼转矩峰值与铁氧体转矩峰值对应的电流角差值为27°;而提出的非对称HPM电机的差值仅为13°。通过非对称设计能够实现两个转矩分量最大值点的逼近。同时,为了更好的展示永磁转矩的提升,图8(b)对比了永磁转矩和输出总转矩。由于钕铁硼转矩和铁氧体转矩的变化导致永磁转矩和输出转矩都向右偏移,且永磁转矩偏移的更多,因此永磁转矩最大值对应电流角与输出转矩最大值对应电流角之间的差值也明显减少。永磁转矩利用系数k由原来的0.34上升到了0.68,输出转矩最大值由原来的41.42 Nm提高到了43.78 Nm。研究结果表明,通过非对称磁路的设计,钕铁硼转矩分量和铁氧体转矩分量的叠加效果获得了提升,从而提高了转矩输出能力。

图8 转矩性能对比图

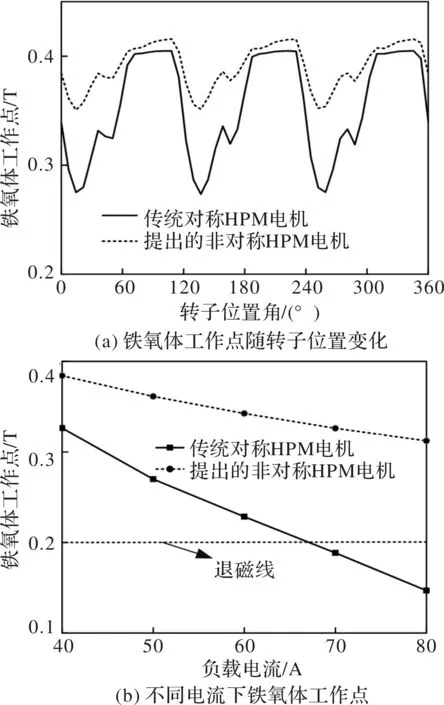

由于铁氧体固有的矫顽力属性,从而在电机运行过程中存在不可逆退磁的风险。于是,针对电机铁氧体的抗不可逆退磁能力进行了评估,如图9所示。

图9 抗退磁能力分析

图9(a)为额定负载下铁氧体的工作点变化情况。从图中可以看出,提出的非对称HPM电机的铁氧体工作点一直位于传统对称HPM电机的上方,说明非对称混合永磁设计有效提高了铁氧体的工作点。图9(b)为过载电流下两台电机的铁氧体工作点变化。由于高矫顽力钕铁硼的靠近,提出的非对称HPM电机铁氧体的工作点一直在退磁线以上,而传统对称HPM电机随着过载电流上升,铁氧体工作点出现在退磁线以下,发生不可逆退磁。由此,通过混合永磁体的非对称磁路设计,钕铁硼磁场对铁氧体磁场起到了保护作用,从而提升了电机的抗退磁能力。

4 结 论

本文提出一种混合永磁电机,其特点在于转子部分采用非对称混合永磁体拓扑结构设计,旨在实现电机转矩能力的有效提升。通过钕铁硼永磁与铁氧体永磁之间的非对称磁路设计,使得电机最大永磁转矩点发生偏移,有效实现了不同转矩分量电流角之间的逼近效应,从而提升了永磁磁场利用率。优化设计和仿真结果表明,通过非对称磁路设计,混合永磁电机的磁链、输出转矩、抗退磁能力均获得了提升,一定程度上验证了该电机设计的有效性。