数控机床主轴轴承失效分析

李天夫, 屈 伸, 董 晨, 张哲峰

(中国科学院 金属研究所, 辽宁 沈阳 110016)

滚动轴承是各类机械传动系统中的重要部件,既用于支承轴及其零件,保持轴的旋转精度,又用于减少轴与其支承的摩擦磨损,轴承的好坏很大程度上影响着工程机械的质量[1-4]。数控机床主轴轴承一般采用角接触球轴承[5]。精密机床主轴轴承的运转精度要求较高,因此在机床运行过程中,一般将机床的精度寿命作为其额定使用寿命,即轴承能保持其稳定精度的工作时间[6]。一般对未达到其额定使用寿命的轴承,即可认定其发生早期失效。精密机床主轴轴承早期失效的失效形式有接触疲劳失效、断裂失效、腐蚀失效、塑性变形失效等[7]。精密机床轴承失效多属于精度寿命失效,精度失效往往没有明显的失效特征,很难确定失效机制及失效原因。对于精密轴承来说,异物导致的损伤失效不常见,因此对该类失效机制研究非常重要,对后续机床轴承早期失效分析工作也可以提供借鉴作用。

1 宏观观察

某高速数控机床的主轴轴承在运行613 h后出现异常振动,判断其发生早期失效。失效轴承为角接触球轴承,由内外圈、保持架及19颗钢球组成,内外圈及钢球材料为GCr15钢,保持架为酚醛层压布管保持架。现将失效轴承换下进行解剖分析,拆解后的轴承内外圈及钢球形貌如图1所示。由图1可见,轴承内外圈滚道表面无明显损伤剥落形貌(见图1(a,b)),个别钢球表面存在明显损伤痕迹,损伤处形状不规则,且颜色较暗(如图1(c)中箭头所指)。钢球损伤是轴承早期失效的主要因素。

图1 失效轴承各部件的损伤宏观形貌(a)内圈滚道表面;(b)外圈滚道表面;(c)钢球损伤Fig.1 Damage macromorphologies of the failed bearing components(a) surface of inner ring raceway; (b) surface of outer ring raceway; (c) damage morphology of steel ball

2 检测分析

2.1 化学成分分析

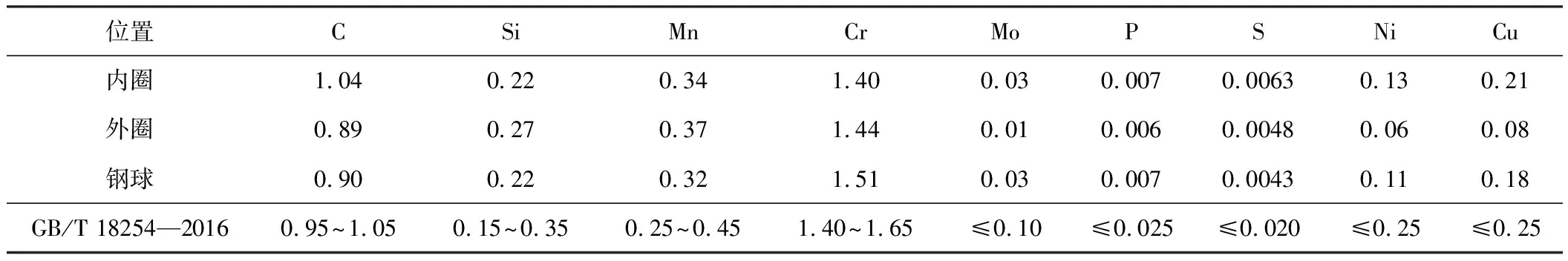

对失效轴承内外圈及钢球取样进行化学成分分析,结果见表1。根据GB/T 18254—2016《高碳铬轴承钢》,内外圈及钢球材料化学成分均符合标准要求。

表1 失效轴承各部件的化学成分(质量分数,%)

2.2 微观分析

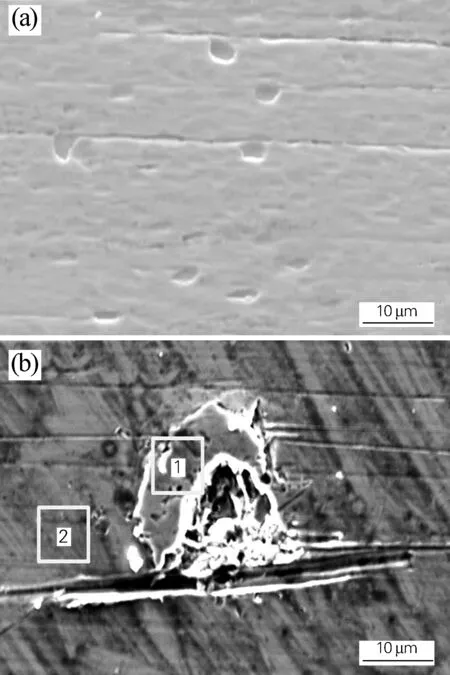

用JEOL 6510扫描电镜(SEM)对图1中内外圈样品的滚道表面进行放大观察,内圈滚道表面局部可见较浅的凹坑形貌(见图2(a)),外圈滚道表面存在一处较深的划痕,划痕边缘有破碎的材料(见图2(b)),滚道其余部分未见明显损伤形貌。

图2 失效轴承内外圈滚道表面损伤处微观形貌(a)内圈滚道表面凹坑;(b)外圈滚道表面划痕Fig.2 Micromorphologies of the surface damage of inner and outer raceways of the failed bearing(a) pits on surface of inner raceway; (b) scratch on surface of outer raceway

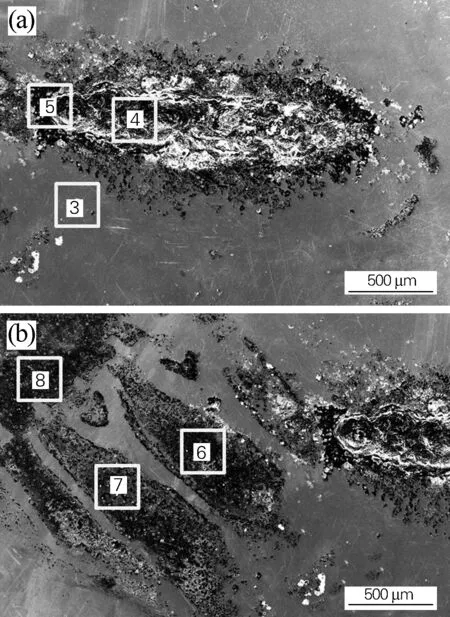

对钢球表面的损伤处进行放大观察(图3)可以发现,钢球表面有一处较大的椭圆形剥落坑,其长度约为1.5 mm,且剥落坑边缘有大量尺寸很小的麻点形貌,接触表面的小麻点是点蚀失效的表现,点蚀失效为较常见的接触疲劳失效形式[8-9],由此可判断该剥落坑为接触疲劳引起的钢球表面剥落。另外,剥落坑周围有一圈少量深色附着物(见图3(a)),在剥落坑附近存在几条平行分布的深色附着物痕迹(见图3(b))。钢球表面其余部分未见明显损伤痕迹。

图3 失效轴承的钢球表面损伤处微观形貌(a)钢球表面的剥落坑;(b)剥落坑附近的附着物痕迹Fig.3 Micromorphologies of the surface damage of the steel ball of the failed bearing(a) spalling pit on surface; (b) traces of attachment near the pit

2.3 能谱分析

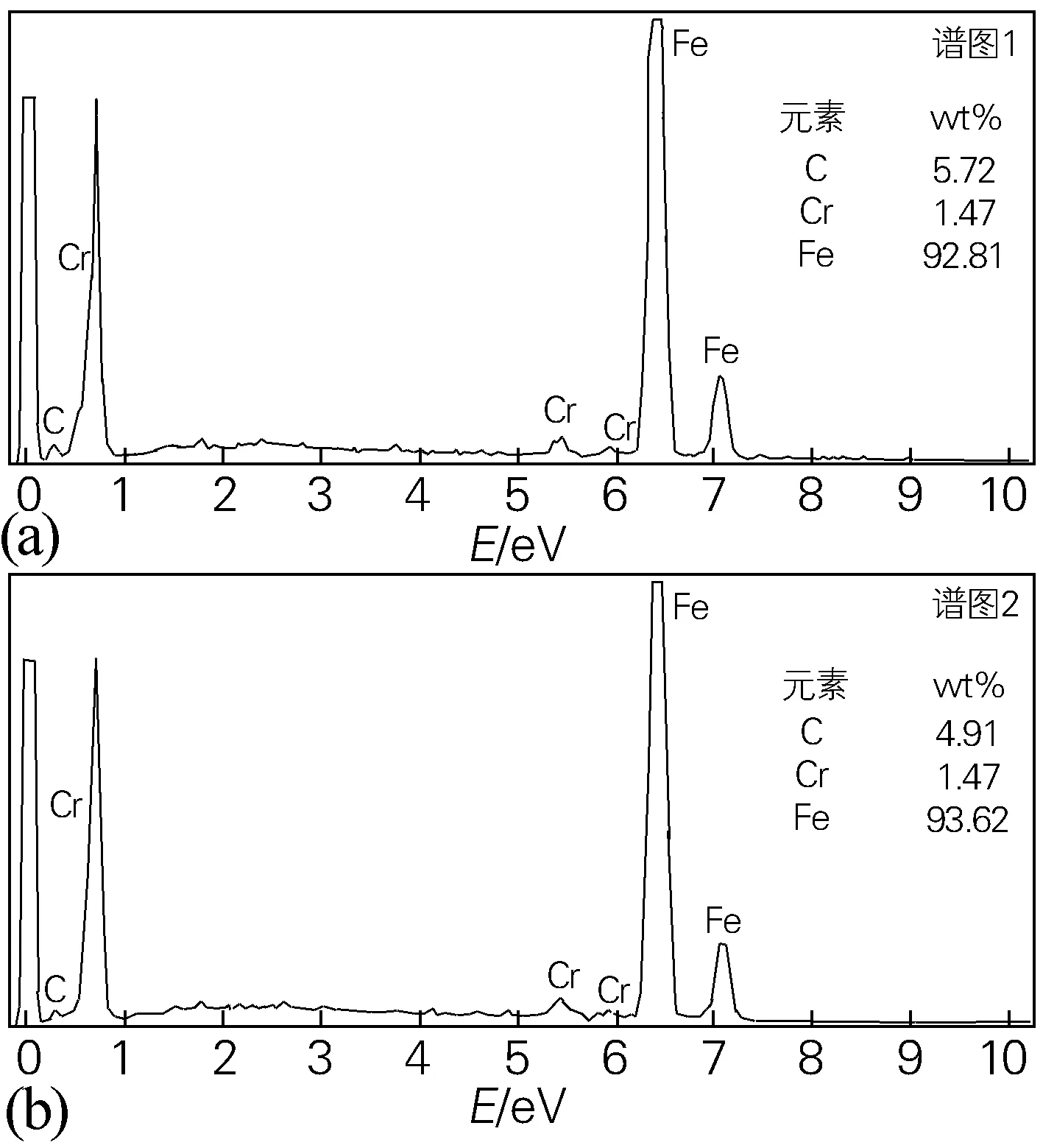

选取轴承外圈划痕边缘的破碎材料部分及基体组织位置(见图2(b))进行能谱分析,结果见图4。由图4 可知,划痕边缘处的破碎材料的化学成分与基体材料的化学成分基本一致,可以判断划痕边缘的破碎材料为划痕产生时基体材料被挤压磨碎而成。

图4 图2中外圈滚道表面划痕处的能谱(a)位置1;(b)位置2Fig.4 Energy spectrum of the surface scratch on outer raceway in Fig.2(a) position 1; (b) position 2

在钢球表面剥落坑处选取坑内、坑边缘及钢球基体3处位置(见图3(a))和剥落坑附近的附着物痕迹3处位置(见图3(b))进行能谱分析,结果见图5。由图5可知,钢球表面的剥落坑处及附着物痕迹处均含有大量的O,表明两处已发生严重氧化。在剥落坑和附着物处还发现一定量的Cu和Mo,且含量明显高于基体组织中的含量,这可能是由外来物引入,附着物痕迹可能为外来物在钢球表面的残留痕迹。

图5 图3中钢球表面损伤处各位置的能谱(a)位置3;(b)位置4;(c)位置5;(d)位置6;(e)位置7;(f)位置8Fig.5 Energy spectrum of the surface damage on steel ball in Fig.3 (a) position 3; (b) position 4; (c) position 5; (d) position 6; (e) position 7; (f) position 8

2.4 显微组织分析

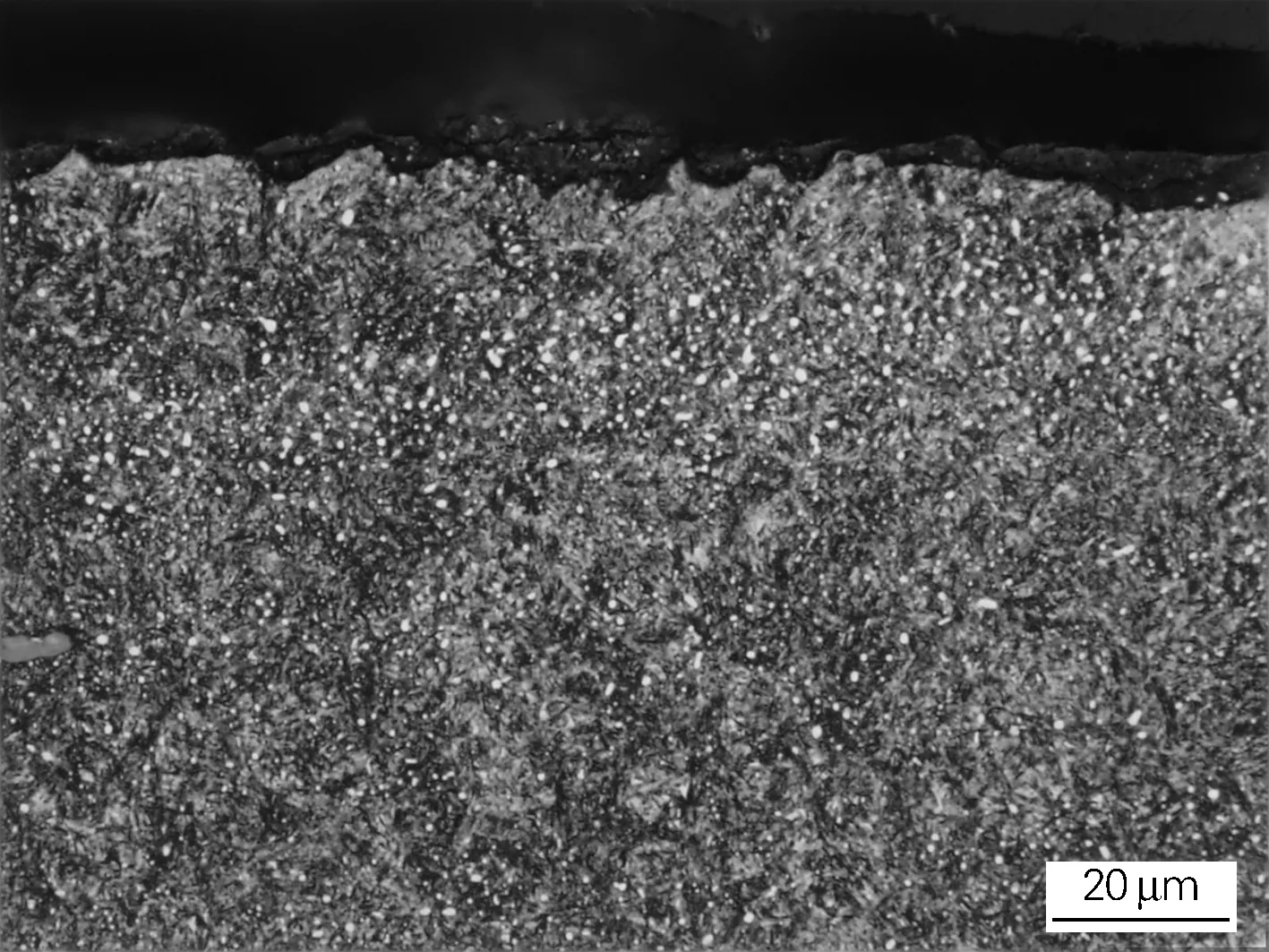

从轴承内圈切取金相试样,将截面抛光后用体积分数4%硝酸酒精溶液腐蚀,并用OLYMPUS BX53M光学显微镜观察截面局部显微形貌,如图6中所示。由图6可见,内圈滚道表面局部有明显的损伤凹痕,深度为若干微米。

图6 失效轴承内圈滚道局部表面凹痕Fig.6 Dents on local surface of inner raceway of the failed bearing

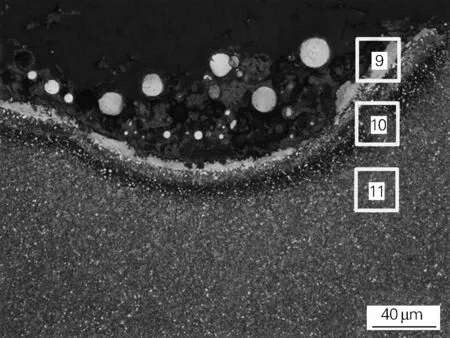

将图3(a)所示钢球表面损伤处自中间对半剖开,制成金相试样并观察截面组织形貌,如图7所示。由图7可见,钢球表面的损伤凹坑深度大约100 μm,剥落坑表面有一层残缺的白亮组织,在白亮组织下有一层深色的组织,经显微硬度计测试(载荷砝码1 kg),白亮组织(位置9)、深色组织(位置10)及基体(位置11)的硬度分别为1168.0、485.1和625.3 HV。从测试结果可见,白亮组织硬度很高,而深色组织的硬度则低于基体组织,根据朱旻昊等[10]的研究结果,白亮层应为钢球表面磨损产生的“白层”,而深色组织则为在磨损高温下形成的回火层,并认为“白层”的产生与摩擦热导致的局部高温和摩擦导致的表面层塑性变形有关,而在钢球表面发现“白层”,则可以判断在钢球表面局部受到了较严重的磨损作用。“白层”的脆性很大,内部易产生疲劳裂纹,Yang等[11]研究发现“白层”内的裂纹在外力作用下沿“白层”-基体界面扩展,最终导致表面材料剥落。从图7中观察到的白亮组织为断续状,判断其为剥落后残留的“白层”组织,由于钢球表面的附着物测出较高的Mo、Cu等外来元素,而摩擦副之间出现材料转移是粘着磨损的典型特征,这表明钢球与外来异物颗粒之间发生了严重的粘着磨损,而由于粘着磨损产生的局部高温和表面层塑性变形也是钢球表面产生“白层”的直接原因。

图7 失效轴承的钢球表面剥落坑的截面显微组织形貌Fig.7 Metallographic morphology of spalling pit on surface of the steel ball of the failed baring

2.5 硬度测试

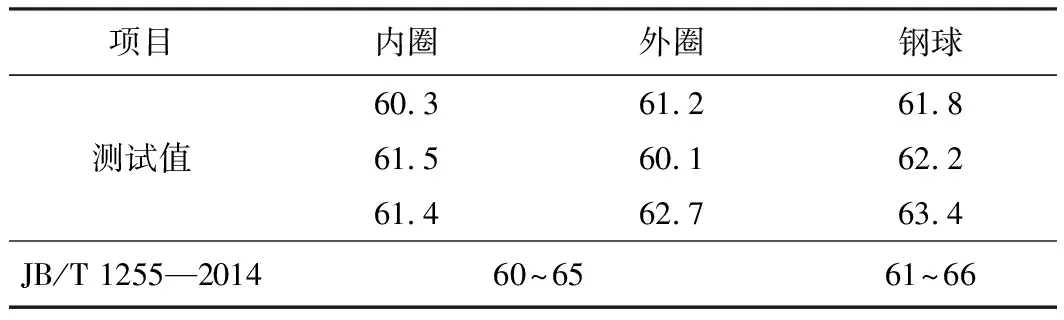

对轴承内外圈及钢球进行洛氏硬度测试(随机取3个点),测试结果见表2。由表2可知,轴承内、外圈及钢球的硬度均符合JB/T 1255—2014《滚动轴承高碳铬轴承钢零件热处理技术条件》要求。但根据JB/T 1255—2014标准要求,轴承圈套的硬度差不超过2 HRC、钢球的硬度差不超过1 HRC。则由测试结果可知,轴承内、外圈及钢球的硬度差均不符合标准要求,说明轴承材料硬度分布不太均匀。

表2 失效轴承各部件硬度(HRC)

3 失效机理

失效轴承内、外圈滚道的表面损伤情况轻微,其中外圈损伤相对较重,局部存在较深划痕,内圈的滚道表面损伤较轻,仅存在个别较浅的划痕以及微小凹坑。个别钢球的表面存在明显的剥落损伤,剥落坑边缘分布有较多麻点,剥落坑内部及附近的附着物含有较多Mo、Cu等外来元素,且显微组织观察发现钢球的剥落坑表面存在残余的“白层”和回火层。根据观察结果可以判断钢球表面损伤为本次轴承失效的主要原因。

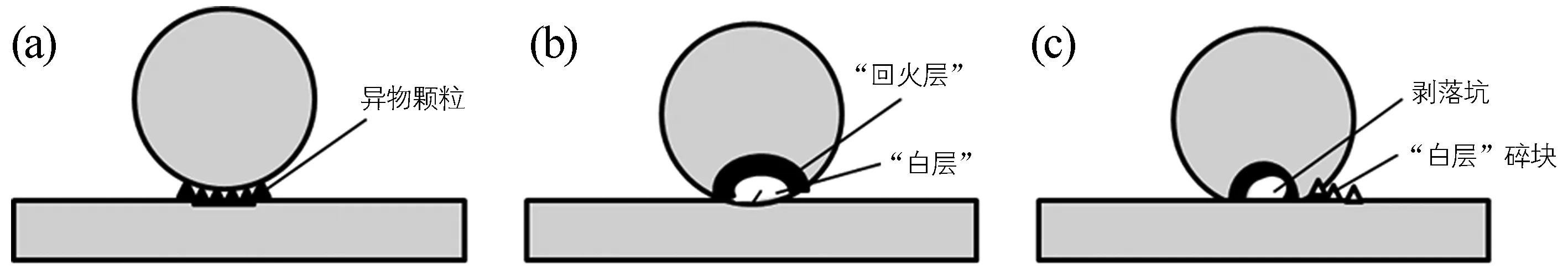

轴承正常运转时,由于油脂的润滑作用,钢球与内、外圈滚道之间的接触区内有一层润滑油膜,保护内、外圈及滚珠减少接触损伤。但当外来的硬质颗粒进入润滑油脂或轴承内部空间时,异物会随着钢球的滚动在滚道及钢球表面引起破坏,在接触面留下划痕或凹坑。异物颗粒在钢球和滚道之间聚集并被碾压,在滚道表面形成较深的压痕。异物颗粒进入接触区形成粘着磨损,使接触区内的润滑油膜局部发生破裂,接触区内的粗糙度明显增大,表面粗糙度对疲劳强度影响很大,表面越粗糙越容易产生疲劳裂纹[12]。接触区域的阻力增加导致轴承摩擦力矩的增加,阻力增加还使接触区域的温度逐渐升高,导致磨损加剧[13],粘着磨损产生的局部高温及表面层塑性变形使钢球表面逐渐形成摩擦“白层”。在钢球的高速运动过程中,脆性很大的“白层”内部易萌生接触疲劳裂纹,疲劳裂纹逐渐扩展导致钢球表面发生剥落,最终导致失效。失效轴承的损伤机理如图8所示。另外,失效轴承的内外圈及钢球的硬度差值超出标准值,轴承材料的硬度不均匀,在材料软、硬界面处容易萌生裂纹,降低了钢球的疲劳寿命,加速轴承的失效。

图8 失效轴承的损伤机理示意图Fig.8 Schematic diagram of damage mechanism of the failed bearing

4 结论

精密机床轴承失效是由于含Cu、Mo的异物颗粒进入轴承内部与个别钢球发生粘着磨损。由于粘着磨损引起的摩擦热及表面层塑性变形导致钢球表面产生摩擦“白层”,滚动体高速运动导致大脆性的“白层”内部萌生接触疲劳裂纹。疲劳裂纹扩展使钢球表面形成较大的剥落坑,导致轴承运转震动过大,引起精度失效。由于轴承套圈及钢球的硬度不太均匀,加速了轴承的失效。因此建议对轴承添加防尘盖或密封圈,提高润滑油脂的洁净度,避免外界异物污染轴承引起失效,并在实际生产中加强轴承材料的质量控制。