激光功率对FeCoNiCrMo高熵合金/氧化石墨烯复合涂层组织及耐腐蚀性能的影响

赵子硕, 武美萍, 缪小进, 崔 宸, 龚玉玲

(江南大学 机械工程学院, 江苏 无锡 214122)

17-4PH不锈钢是能源、航空航天和石油化工领域的常用材料[1-2],其力学性能优异[3],被广泛用于制造汽轮机叶片。然而,17-4PH不锈钢的耐腐蚀性和硬度不足,导致汽轮机叶片频繁发生水蚀[4-5]。目前可采用钎焊[6]、电镀[7]、热喷涂[8]、物理气相沉积[9]和化学气相沉积[10]等方法在钢材上制备保护涂层来提高其耐腐蚀性,但通过上述方法制备的涂层与基体的结合性相对较差[11]。

近年来,随着激光技术的飞速发展,激光熔覆技术已广泛应用于制备组织均匀致密、耐腐蚀性能优异的复合材料涂层[12]。与其它表面强化技术相比,激光熔覆具有涂层与基体冶金结合良好、热影响区小、冷却速率高、稀释比低等优点[13]。此外,可通过加入增强相进一步提升激光熔覆涂层的性能[14-16],Liu等[17]利用激光熔覆技术在不锈钢表面制备了组织致密均匀的Cr/Ni基涂层,与基体相比,涂层具有较高的正腐蚀电位、较低的电流密度和较高的电化学阻抗,这大大抑制了腐蚀反应,提高了耐蚀性。Huang等[18]通过激光熔覆技术制备了Fe37.5Cr27.5C12B13Mo10非晶涂层,涂层因成分均匀性的提高和可促进涂层表面钝化膜的形成和自修复的Cr、Mo的加入而具有优异的耐蚀性。

当激光熔覆涂层由含有氧化石墨烯(GO)[19]、(Fe,Cr)23(C,B)6、(Fe,Cr)3(C,B)、TiC、TiB2等增强相的复合材料制成时,增强相虽可提高硬度和耐蚀性,但会降低韧性和塑性,导致涂层可加工性差,裂纹敏感性高。而激光熔覆工艺快热快冷的特性会产生巨大的残余拉应力,将进一步加剧裂纹敏感性问题,在使用中可能造成严重的应力腐蚀损伤[20]。因此,需要探索具有一定韧性和塑性的激光熔覆耐蚀涂层。

高熵合金(HEA)是由5种或5种以上的元素以相等或接近相等的原子比组成[21],其组织通常由具有体心立方(BCC)结构、面心立方(FCC)结构、密排六方(HCP)结构的简单固溶体以及几种金属间化合物组成[22-23]。激光熔覆HEA复合涂层具有比传统复合涂层更高的韧性和塑性,可以有效地解决上述缺点[24-25]。Ye等[26]的研究表明激光熔覆CrMnFeCoNi高熵合金涂层在3.5%NaCl溶液和0.5 mol/L H2SO4溶液中的耐蚀性优于304不锈钢。Qiu等[27]的研究表明激光熔覆制备的Al2CrFeCo2CuNi高熵合金涂层在0.5 mol/L H2SO4溶液中的耐蚀性因其自由腐蚀电流密度大幅降低而优于304不锈钢。此外,有研究发现Co在硫酸和盐酸溶液中能加速涂层表面钝化膜的形成,提高材料的耐蚀性[28]。

工艺参数是决定激光熔覆涂层质量的关键因素[29],但激光熔覆工艺参数对含有增强相的涂层组织及性能的影响尚不明确,本文采用激光熔覆工艺制备了FeCoNiCrMo-HEA/氧化石墨烯(GO)复合涂层,系统分析了激光功率对复合涂层组织、显微硬度和耐腐蚀性能的影响。为汽轮机叶片材料的防水蚀表面强化提供了一定的理论支撑。

1 试验材料与方法

1.1 涂层制备

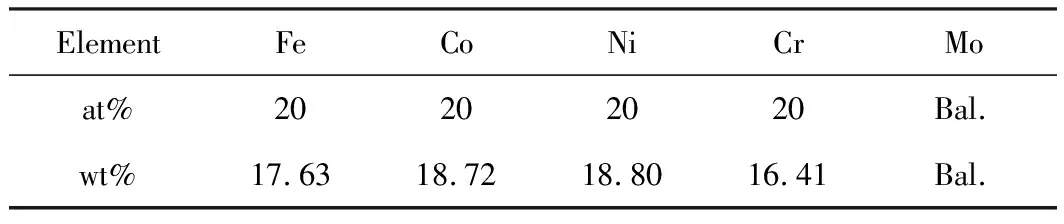

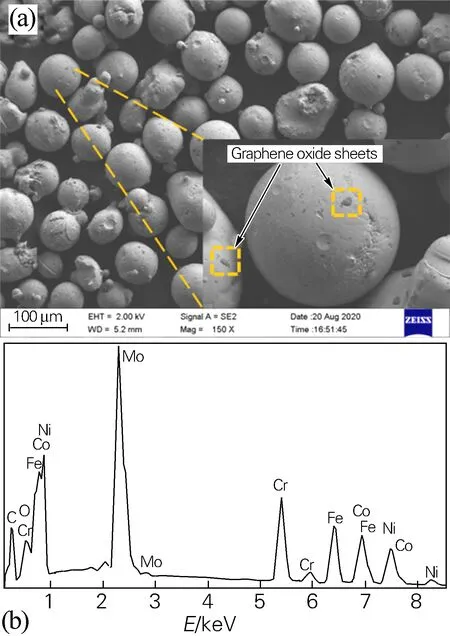

试验采用由气雾化制粉获得的FeCoNiCrMo高熵合金粉末(粒径小于105 μm,化学成分见表1)以及氧化石墨烯片(纯度大于99%,1~3层)。首先在FeCoNiCrMo高熵合金粉末中加入0.6%(质量分数)氧化石墨烯片,然后用行星球磨机球磨3 h,转速为300 r/min,使氧化石墨烯片均匀分散于合金粉末中(如图1所示)。选择规格为160 mm×120 mm×10 mm的17-4PH不锈钢作为基板,在熔覆前先用磨抛机对基板表面进行抛光,然后用无水乙醇进行超声清洗并干燥,以去除表面铁锈及油污。

表1 FeCoNiCrMo高熵合金粉末的元素组成

图1 FeCoNiCrMo-HEA/GO复合粉末的形貌(a)和EDS能谱图(b)Fig.1 Morphology(a) and EDS pattern(b) of the FeCoNiCrMo-HEA/GO composite powder

采用RC-LDM8060同轴送粉激光熔覆设备制备FeCoNiCrMo-HEA/GO复合涂层,激光熔覆工艺参数:扫描速度10 mm/s,激光光斑直径φ3 mm,送粉速度1.2 r/min,激光功率分别为1600、1800、2000和2200 W。熔覆过程中使用氩气作为保护气,流速为20 L/min。

1.2 性能测试及组织观察

沿涂层横截面切割金相试样,经打磨、抛光后用Keller试剂进行刻蚀,然后采用TESCAN VEGA3MLU扫描电镜(SEM)和OXFORD INCA MICSF能谱仪(EDS)对显微组织和化学成分进行表征,采用Bruker AXS D2 PHASER X射线衍射(XRD)对物相组成进行鉴定。采HVS-1000ZCM-XY维氏硬度计测定涂层的显微硬度,加载载荷砝码为200 g,保压15 s,在试样横截面上每隔200 μm取一个测试点,同一水平位置取5个 数据的平均值。采用CHI660E电化学工作站对涂层的耐腐蚀性能进行了测试,辅助电极为铂电极,参比电极为饱和甘汞电极,工作电极为涂层试样,腐蚀环境为室温下的3.5%NaCl溶液,测试灵敏度为1×10-5A/V,扫描速度为5 mV/s。

2 试验结果及分析

2.1 FeCoNiCrMo-HEA/GO复合涂层的物相和显微组织

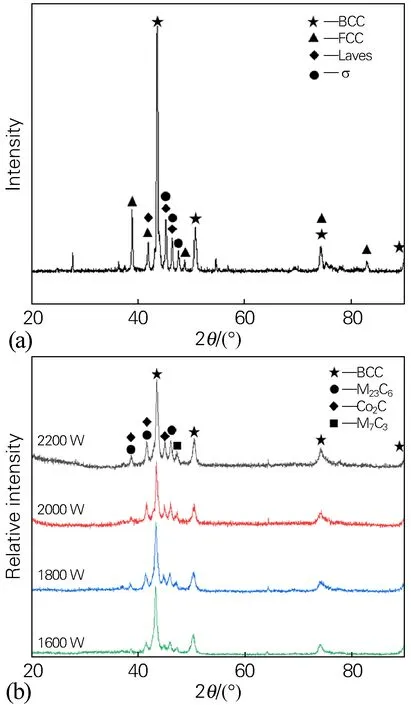

图2分别为未添加GO的FeCoNiCrMo高熵合金和不同激光功率下FeCoNiCrMo-HEA/GO复合涂层的XRD图谱。对比可知,添加GO后涂层的衍射峰明显减少,FCC相、Laves相和σ相消失,出现了M23C6、M7C3、Co2C等碳化物。且由图2(b)可见,不同激光功率下涂层具有基本相同的相结构,复合粉末中氧化石墨烯在高能激光作用下的分解,为涂层中碳化物的形成提供了C元素。由各相的相对衍射峰强可知,随着激光功率的增大,金属间化合物含量增大。

图2 FeCoNiCrMo-HEA(a)和FeCoNiCrMo-HEA/GO复合涂层(b)的XRD图谱Fig.2 XRD patterns of the FeCoNiCrMo-HEA(a) and FeCoNiCrMo-HEA/GO composite coating(b)

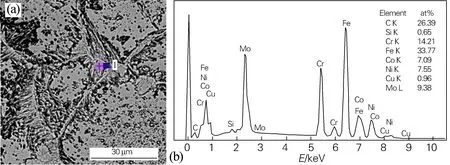

激光功率为2000 W时FeCoNiCrMo-HEA/GO复合涂层的局部显微组织和EDS能谱分析如图3所示,结合XRD和EDS分析的结果可知,显微组织中晶界处析出的针状相为碳化物组成的金属间化合物。

图3 激光功率为2000 W时FeCoNiCrMo-HEA/GO复合涂层的显微组织(a)和EDS分析(b)Fig.3 Microstructure(a) and EDS analysis(b) of the FeCoNiCrMo-HEA/GO composite coating under laser power of 2000 W

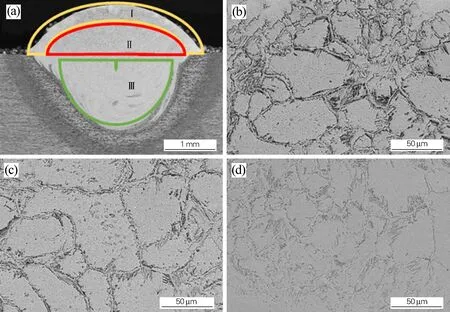

激光功率为2000 W时FeCoNiCrMo-HEA/GO复合涂层的横截面显微组织如图4所示,可见熔覆层与基体呈现良好的冶金结合。靠近涂层顶部的区域I为快速凝固区,该区域的冷却速度快,温度梯度大,形核驱动力大,晶粒更细小,析出相更密集。涂层中部区域II 的析出相呈网状分布,相较于涂层顶部较为稀疏,分布也较为均匀。而在涂层下部区域III的稀释区中仅有不明显的析出相。

图4 激光功率为2000 W时FeCoNiCrMo-HEA/GO复合涂层的横截面显微形貌(a)整体形貌;(b)上部;(c)中部;(d)下部Fig.4 Morphologies in cross-section of the FeCoNiCrMo-HEA/GO composite coating under laser power of 2000 W(a) overall morphology; (b) upper zone; (c) middle zone; (d) bottom zone

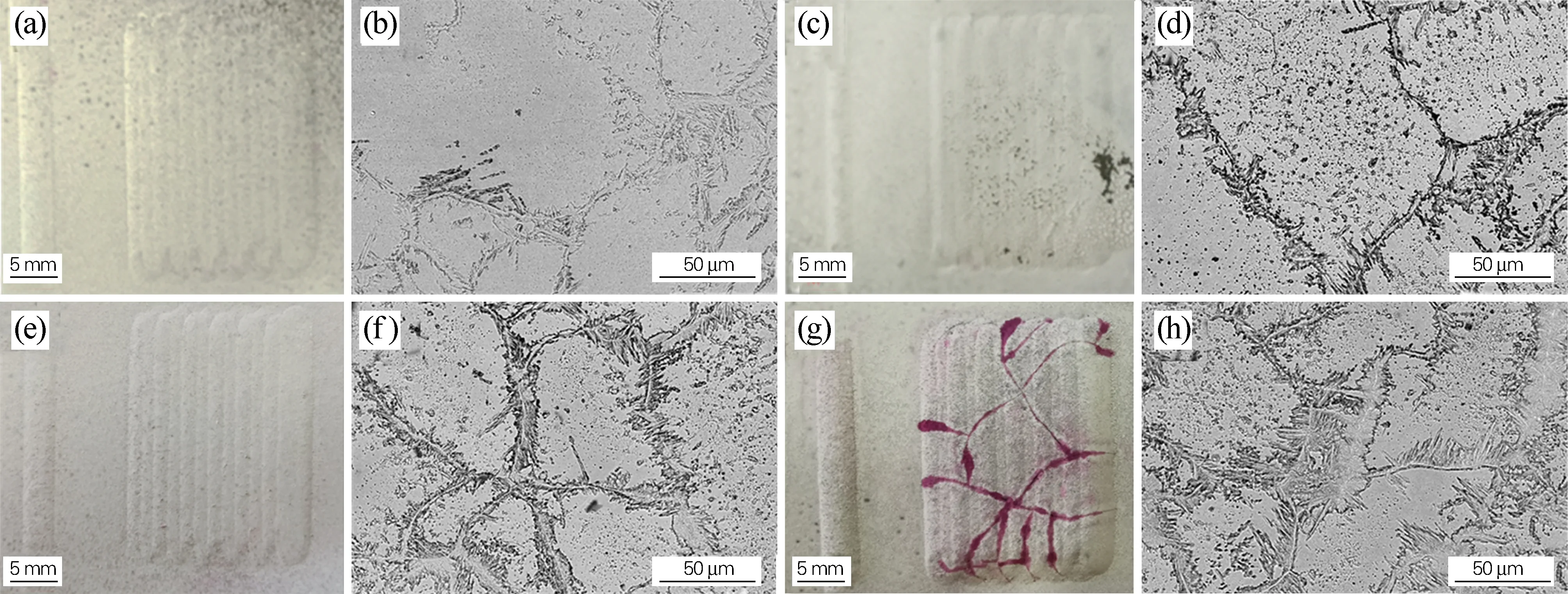

图5为不同激光功率下FeCoNiCrMo-HEA/GO复合涂层的探伤结果和SEM图像。对比不同激光功率下涂层的显微组织可以发现,随着激光功率的增加,析出相含量逐渐增加。在激光功率为1600 W时,涂层中仅有少量碳化物析出相且分布不均匀(如图5(b));当激光功率增大到1800 W时,涂层中黑色形核点明显增多,并观察到网状析出相(如图5(d));当激光功率增大至2000 W时,析出相进一步长大,连续粗大的碳化物成为固溶体的边界,将高熵合金固溶体相分割成胞状(如图5(f));当激光功率高达2200 W 时,网状析出相连接成片(如图5(h))。这是由于随着激光功率越大,熔覆过程中熔池温度越高,提供的形核驱动力更大,有助于析出相的长大。而过高的激光功率会产生过量脆硬碳化物析出,增加了因固溶体、析出相和基体的热物性参数不同而造成的残余应力,导致涂层出现裂纹(如图5(g))。

图5 不同激光功率下FeCoNiCrMo-HEA/GO复合涂层的探伤结果(a, c, e, g)和显微组织(b, d, f, h)Fig.5 Flaw detection results(a, c, e, h) and SEM images(b, d, f, g) of the FeCoNiCrMo-HEA/GO composite coating under different laser powers(a,b) 1600 W; (c,d) 1800 W; (e,f) 2000 W; (g,h) 2200 W

2.2 FeCoNiCrMo HEA/GO复合涂层的显微硬度

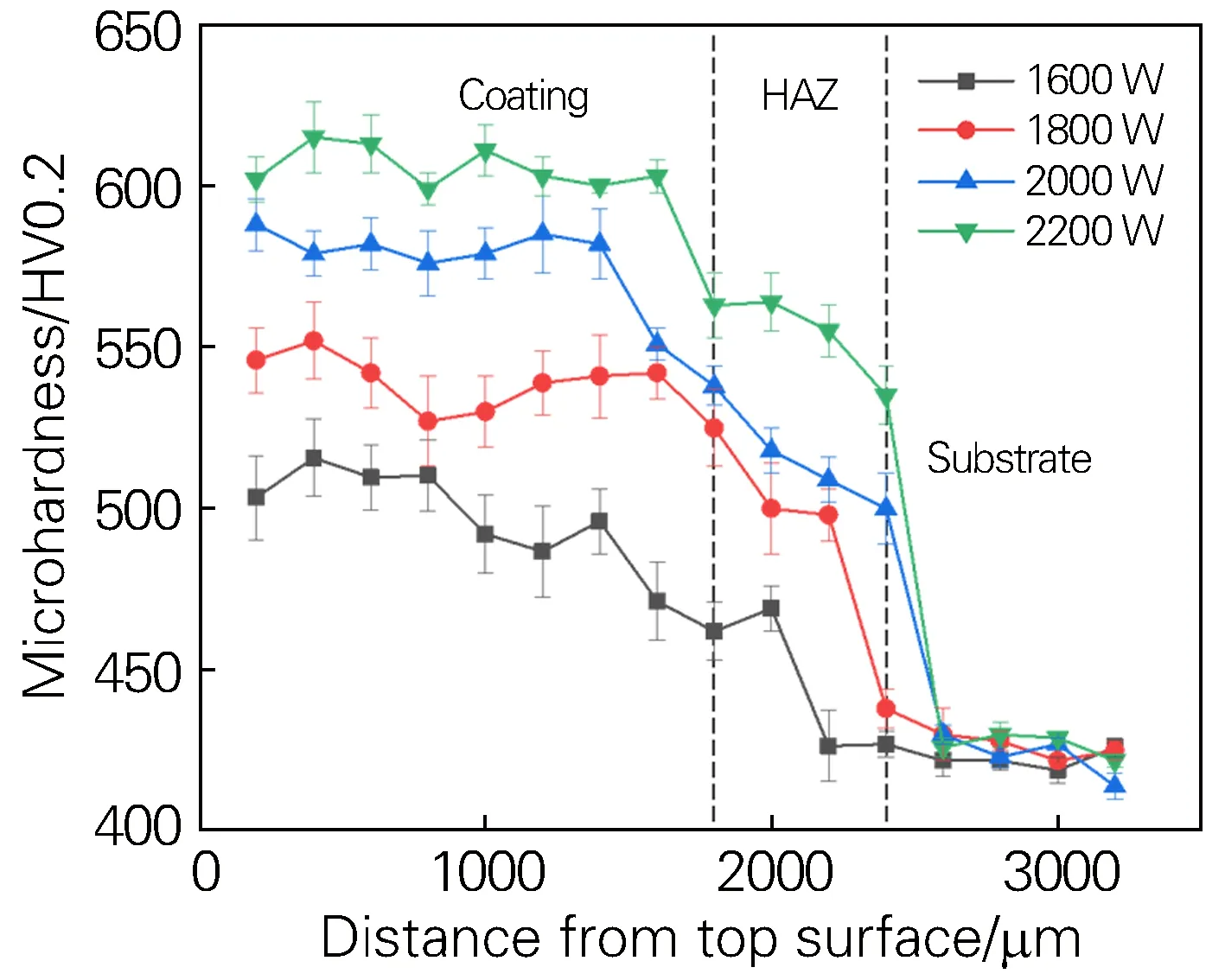

不同激光功率下FeCoNiCrMo-HEA/GO复合涂层横截面的显微硬度分布如图6所示。可以看出,显微硬度的分布曲线可分为涂层、热影响区和基体3个区域。随着测试点与涂层上表面距离的增大,显微硬度呈下降趋势。涂层和热影响区的硬度明显高于基体。从图6还可以看出,激光功率为1600、1800、2000和2200 W时,涂层区的平均硬度分别为498、540、578和605 HV0.2,其中2200 W时涂层的显微硬度最高可达615 HV0.2,约为基体硬度的1.5倍。由此可见,激光功率的选择对涂层的显微硬度有很大的影响,这主要是由于碳化物组成的金属间化合物的存在,起到弥散强化的作用。

图6 不同激光功率下FeCoNiCrMo-HEA/GO复合涂层截面的显微硬度分布Fig.6 Microhardness distribution in cross section of the FeCoNiCrMo-HEA/GO composite coating under different laser powers

2.3 FeCoNiCrMo HEA/GO复合涂层的耐腐蚀性能

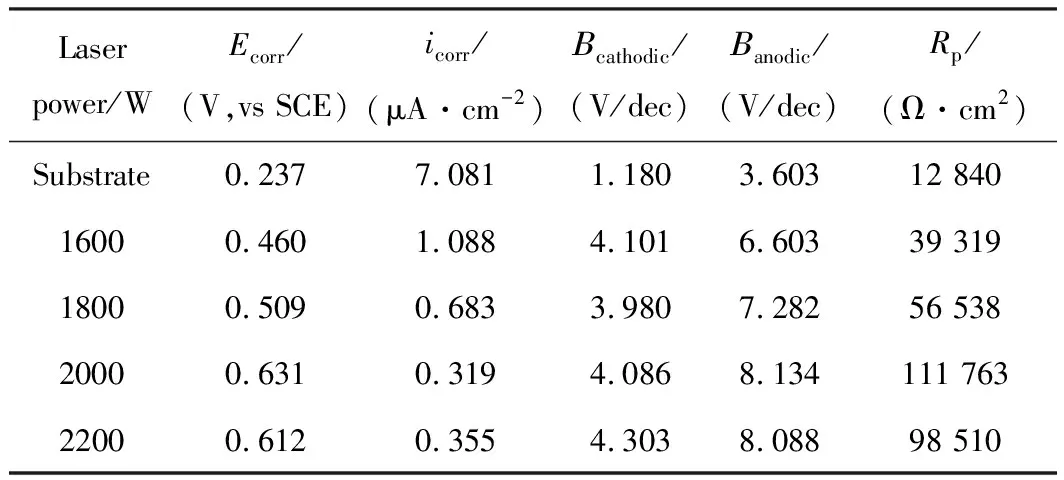

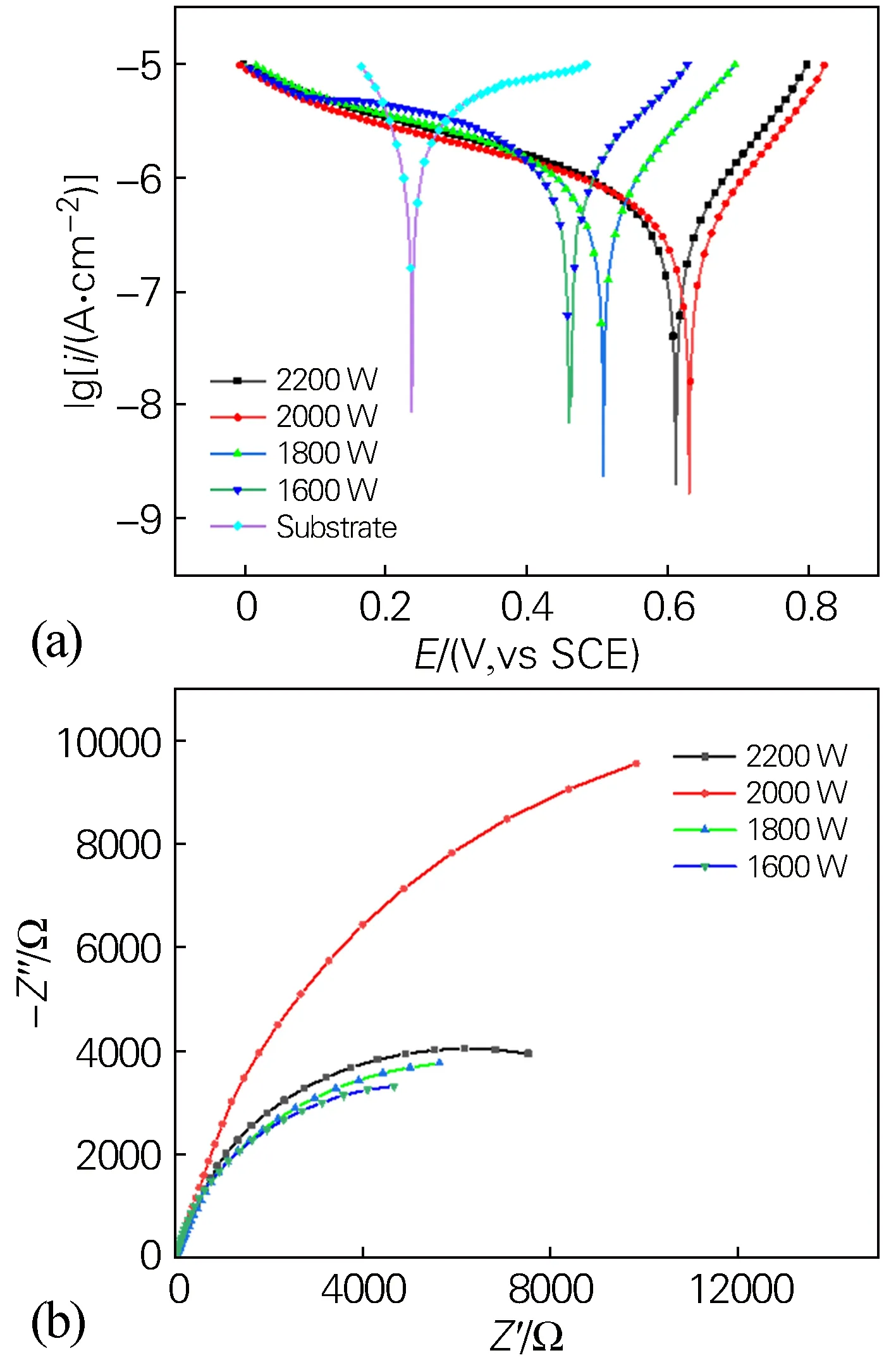

不同激光功率下FeCoNiCrMo-HEA/GO复合涂层在3.5%NaCl溶液中的电化学试验结果如图7和表2所示。在极化曲线(如图7(a))中,较低的自腐蚀电流密度(icorr)代表较低的腐蚀速率,较高的自腐蚀电位(Ecorr)和较大的极化电阻(Rp)意味着材料不容易发生腐蚀[30]。由表2数据可知,基体的腐蚀电流密度为7.081 μA/cm2,而涂层的腐蚀电流密度不超过1.088 μA/cm2,仅为基体的1/7左右。基体的腐蚀电位为0.237 V,涂层的腐蚀电位均大于0.460 V,且激光功率为2000 W时涂层的自腐蚀电位可达0.631 V,为基体的2.66倍。由此可见,与基体相比,FeCoNiCrMo-HEA/GO复合涂层的极化曲线向较低的腐蚀电流密度和较高的腐蚀电位方向偏移,表明其具有较高的耐蚀性。

表2 不同激光功率下FeCoNiCrMo-HEA/GO复合涂层的腐蚀参数

图7 不同激光功率下FeCoNiCrMo-HEA/GO复合涂层的极化曲线(a)和电化学阻抗谱(b)Fig.7 Polarization curves(a) and electrochemical impedance spectroscopies(b) of the FeCoNiCrMo-HEA/GO composite coating under different laser powers

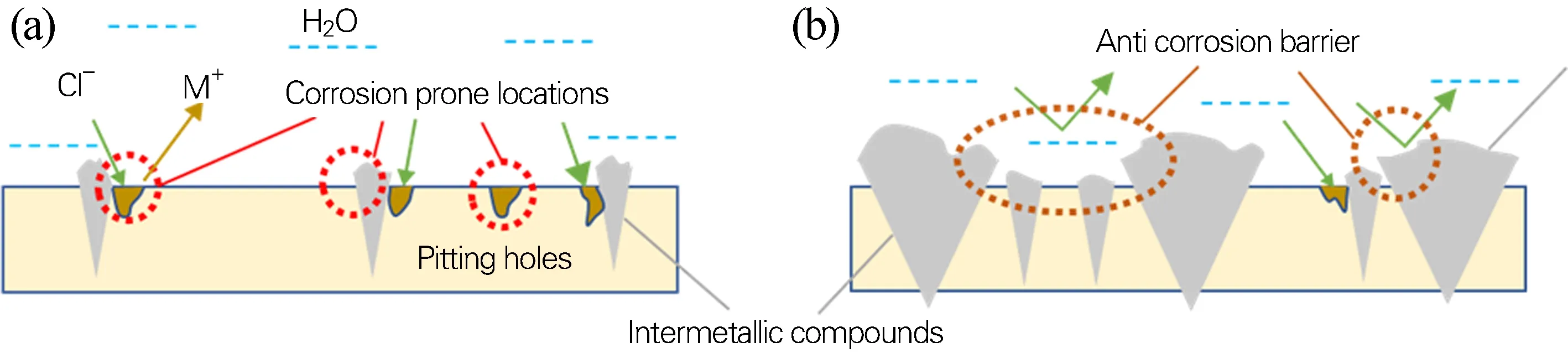

当激光功率在1600~2000 W范围内,随着激光功率的提升,自腐蚀电位由0.460 V增加到0.631 V,自腐蚀电流密度由1.088 μA/cm2下降到0.319 μA/cm2,表明涂层耐腐蚀增强。这是因为析出相占据了原固溶体的空间,降低了BCC固溶体对耐蚀性的不利影响。另外,析出相可起到细晶强化的作用,使涂层更加致密,降低了腐蚀发生的可能性。然而,当激光功率达到2200 W时,涂层出现明显裂纹缺陷,降低涂层的耐蚀性。另外,在1600~2000 W范围内,随着激光功率的增加,阴极和阳极的差值增大,这意味着阳极与阴极反应越不完全,耐蚀性越好。为了进一步研究高熵合金复合涂层的耐蚀性,测试了不同激光功率下涂层的电化学阻抗谱(EIS),如图7(b)所示,可见激光功率为2000 W的涂层阻抗谱半径最大,表明其耐蚀性最好,这与极化曲线的分析结果一致。涂层耐腐蚀性随着激光功率的增加而提升有两方面原因:①随着激光功率的增大,析出的碳化物增加,不耐腐蚀的BCC固溶体相的含量相对减少,涂层的耐腐蚀性能得到提升。②逐渐长大的碳化物起到物理屏障的作用,如图8 所示,当金属间化合物的数量较少时,由金属间化合物形成的分散点晶体彼此距离较远,很难形成有效的阻挡层,当分散的点状晶体生长为连续枝晶时,由腐蚀产物和金属间化合物组成的屏障会阻碍腐蚀的进一步加剧。

图8 金属间化合物在腐蚀过程中的屏障作用示意图Fig.8 Schematic diagrams of barrier role of the intermetallic compounds in corrosion process

为探究腐蚀形貌和腐蚀发生机理,采用SEM对激光功率为2000 W时的FeCoNiCrMo-HEA/GO复合涂层腐蚀区域进行观察,采用EDS分析了腐蚀区域元素分布,如图9 所示。可见,涂层的腐蚀失效形式为发生于贫Cr与贫Mo区域的点蚀,点蚀孔表面覆盖有腐蚀产物,随着腐蚀的进行,点蚀通过微裂纹、未熔化颗粒和易腐蚀组织边界等区域向四周扩展,形成图9(b)中的阴影区域。

图9 FeCoNiCrMo-HEA/GO复合涂层的腐蚀形貌(a~c)和点蚀区域的元素分布(d~f)Fig.9 Corrosion morphologies(a-c) and element distribution maps at pitting area(d-f) of the FeCoNiCrMo-HEA/GO composite coating

3 结论

采用激光熔覆技术在17-4PH基板上制备了激光功率为1600、1800、2000和2200 W的FeCoNiCrMo-HEA/GO复合涂层。采用XRD、SEM、EDS、显微硬度计和电化学工作站等手段,对激光功率涂层的物相、显微组织、显微硬度和耐腐蚀性能进行了研究,并对涂层的腐蚀机理进行了探讨。结论如下:

1) 涂层的微观结构由BCC固溶体和M23C6、M7C3、Co2C等金属间化合物形成的针状析出相组成,随着激光功率的增加,金属元素与GO反应更加充分,析出相含量明显增加且组织分布更加均匀。

2) 金属间化合物的存在为涂层赋予了较高的显微硬度,且涂层显微硬度随着激光功率的增大而增大,涂层的最大显微硬度为615 HV0.2,约为基体的1.5 倍。

3) FeCoNiCrMo-HEA/GO复合涂层在3.5%NaCl溶液中的耐腐蚀性明显优于基体。激光功率为2000 W时,得到的涂层耐腐蚀性能最好。这是主要是由于较高的激光功率增加了金属间化合物的析出,减少了易腐蚀的BCC固溶体的含量,碳化物的屏障作用也对耐腐蚀性能起到了积极作用。但过高的激光功率会造成涂层开裂,使得涂层耐腐蚀性能下降。