AISI 410钢膏剂渗硼工艺渗层的组织与性能

石铭霄, 王雄栋, 李敬勇, 杨志东, 茅卫东, 倪慧锋

(1. 江苏科技大学 材料科学与工程学院, 江苏 镇江 212003;2. 奇瑞新能源汽车股份有限公司, 安徽 芜湖 241003;3. 新能源汽车轻量化技术安徽省重点实验室, 安徽 芜湖 241003;4. 江南造船集团有限责任公司, 上海 201913)

AISI 410钢凭借良好的强度、耐磨性、加工性能以及一定程度的耐腐蚀性能,在石油化工领域得到应用,常用于制造石油工业阀门。随着石油工业进一步发展,油井开发正在向深井、超深井、大位移井及高腐蚀环境油井方向发展,采油设备服役环境越来越恶劣,平板阀门会受到流体中泥砂等硬质颗粒及腐蚀性介质的冲刷和腐蚀破坏,为了提高平板阀使用寿命,要求其具有较高的硬度、耐磨性和耐蚀性[1]。零件的失效和损坏一般都是从表面开始的,表面强化可以有效提高零件的表面性能[2]。目前不锈钢表面强化所采用的化学镀、气相沉积、热喷涂等技术都可以实现表面强化,但是由于涂层较薄、与基体结合能力弱以及成本较高等缺点限制它们的使用。为了提高AISI 410钢表面硬度、耐磨性和耐腐蚀,同时考虑到各种表面强化层的性能、厚度、结合强度及经济效益,选择采用渗硼热处理进行表面强化。渗硼作为化学热处理工艺之一,可以显著提高材料表面的硬度、改善耐磨性和耐腐蚀性[3-6]。根据渗硼处理工艺的不同,渗硼技术可分为固态渗硼、液态渗硼与气态渗硼3种,目前工业上应用最广泛的渗硼方法为固态渗硼[7]。膏剂法渗硼属于固态渗硼工艺中的一种,通过含硼介质与活化剂发生化学反应产生活性硼原子,活性硼原子被吸附后渗入基体表面形成渗硼层,这种渗硼方法既能提高材料表面硬度、耐磨性和耐腐蚀性,又具有工艺简单、节能环保、成本低的优势[8]。

研究人员通过研究开发了各种新的渗硼剂配方和渗硼工艺,在膏剂渗硼上取得了一定进展。Campos等[9]对AISI 304钢在900、950、1000 ℃下进行膏剂渗硼处理,得出在1000 ℃下的渗硼层具有最好的耐腐蚀性。Motallebzadeh等[10]对31CrMoV9钢和X40CrMoV5-1钢进行膏剂渗硼处理,900 ℃保温4 h时渗硼层厚度分别达到65、60 μm,且摩擦因数降低,磨损量减少。目前针对AISI 410钢表面膏剂渗硼研究较少,本文通过膏剂渗硼工艺,在AISI 410钢表面制备渗硼层,并对渗硼层的组织、硬度及耐磨、耐蚀性能进行测试分析。

1 试验材料与方法

1.1 试验材料

试验选用尺寸为100 mm×100 mm×5 mm的AISI 410不锈钢钢板,其化学成分如表1所示,显微组织如图1所示。由图1可知,母材的显微组织由等轴晶组成,结合XRD衍射结果可知,其显微组织是由等轴状的铁素体和分布在铁素体基体中的颗粒状碳化物组成。所用渗硼剂为GSB-Ⅱ型膏剂渗硼剂,主要成分为B-Fe、B4C、KBF4、SiC木炭等。

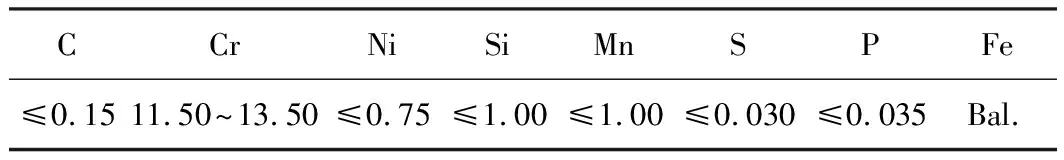

表1 AISI 410钢的化学成分(质量分数,%)

图1 AISI410钢的显微组织(a)及XRD图谱(b)Fig.1 Microstructure(a) and XRD pattern(b) of the AISI 410 steel

1.2 试验方法

1.2.1 膏剂渗硼的工艺过程

试验前,用砂纸对母材进行打磨预处理和超声波清洗,除去表面油污和氧化膜。将GSB-Ⅱ型渗硼剂均匀涂覆于试样表面,厚度约为5~6 mm,置于电阻炉中150 ℃保温1.5 h将涂敷渗硼层烘干,烘干后采用耐火保护层包裹密封,置于电阻炉中在150 ℃保温2 h烘干保护层。然后将试样放入电阻炉进行热处理,试验温度为1050 ℃,保温时间为7 h,保温完成后空冷至室温。渗硼处理后对试样进行最终热处理(淬火+高温回火),使渗硼试样基体组织与原始母材保持一致。采用线切割制备金相试样(10 mm×15 mm×5 mm)、摩擦磨损试样和电化学腐蚀试样(φ15 mm×5 mm)打磨、抛光后进行测试分析。

1.2.2 测试方法

利用Axio Observer 3m型光学显微镜和JSM-6480型钨灯丝扫描电镜观察试样的截面形貌与组织,并用扫描电镜自带的能谱仪对渗硼层中的元素分布进行测量;采用岛津XRD-6000X型X射线衍射仪对试样表面的相组成进行测试分析,扫描角度2θ的变化范围为20°~90°,扫描速度为2°/min;采用HXS-1000TAC型显微硬度计对渗层硬度进行测试,载荷砝码为0.5 kg,加载时间为15 s,每个试样测5次,取平均值;使用HT-1000型高温摩擦磨损试验机测试摩擦磨损性能,摩擦副为半径5 mm的碳化硅小球,载荷2000 g,转速400 r/min,在常温条件下磨损1 h;采用电化学动电位极化试验分析材料的腐蚀行为,试验采用铂片作为辅助电极,饱和甘汞电极作为参比电极,渗硼试样和母材分别作为工作电极,在15%H2SO4溶液的腐蚀环境中,测试两组试样的极化曲线。

2 试验结果与分析

2.1 渗层的组织分析

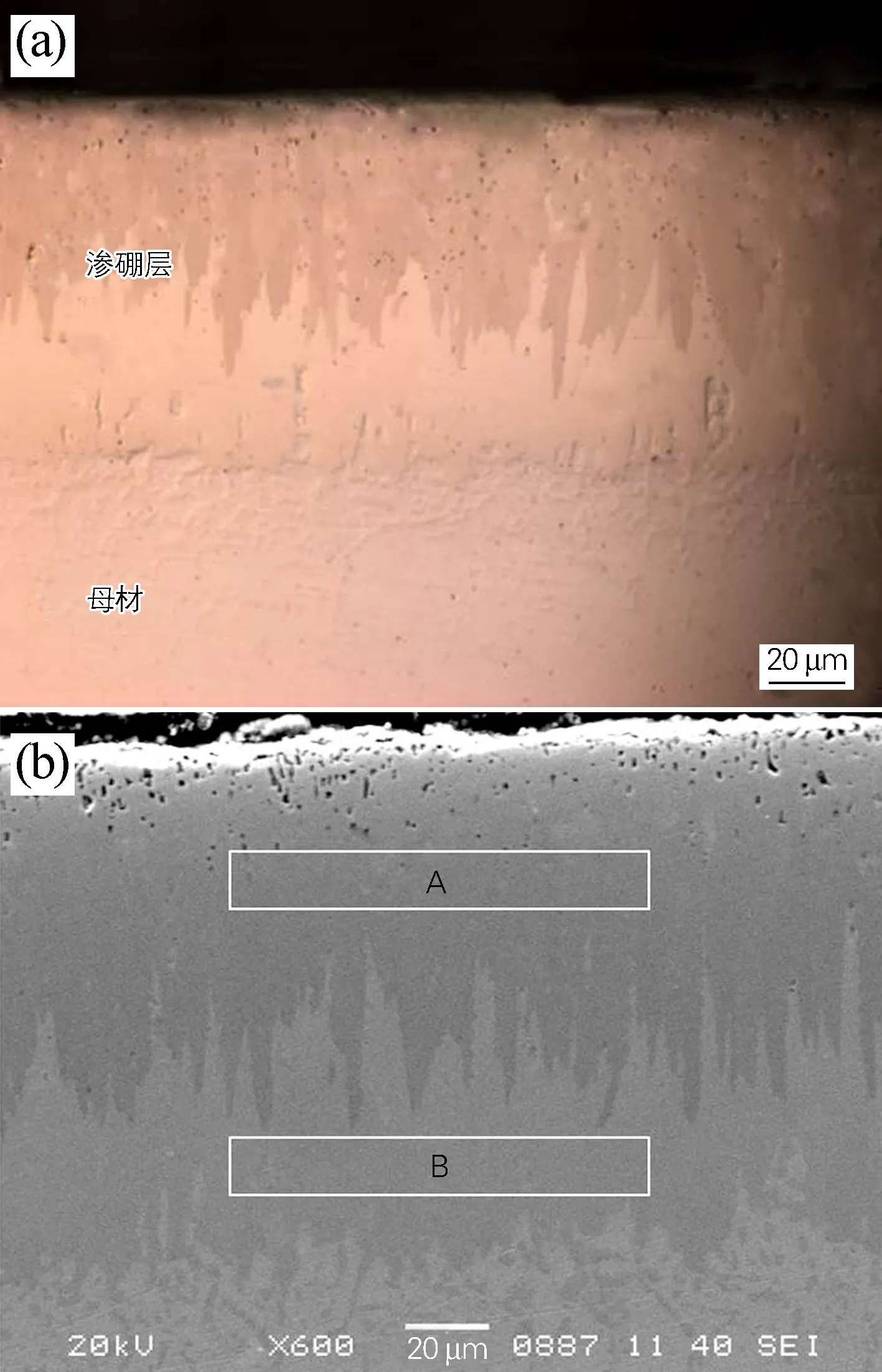

AISI 410不锈钢膏剂渗硼后截面组织形貌如图2所示。由图2(a)可知,渗硼后的试样截面组织具有明显的分层特征,截面由上到下依次为渗硼层和母材;渗硼层由颜色较深的外渗层和颜色较浅的内渗层组成,如图2(b)所示。截面组织中外渗层组织呈锯齿状形态,楔入内渗层,内渗层前沿较为平坦,硼化物/母材界面不再呈现出明显的锯齿状形态,这是由于在形成铁硼相时,碳、铬等难溶于硼化物层的元素受到排挤,向母材内部方向扩散,在渗硼层和母材之间的过渡区逐渐增加和集聚,阻止了硼原子继续向下扩散,硼化物择优取向性被阻碍。在外渗层中有孔洞出现,表现为表层密集,往里渐疏。研究表明[11-13],孔洞形成机制主要是空位聚集,在渗硼温度下母材中原子振动能量提高,振幅增大,原子脱离平衡位置发生迁移数目增多,母材中的空位浓度提高;硼在γ-Fe中可处于间隙位置,也可处于置换位置,硼在γ-Fe中的扩散方式是置换-间隙复合扩散运动方式,但主要是置换扩散[14],渗硼热处理时,硼原子沿母材向内迁移,空位反向迁移,导致渗层生长的同时空位向表层运动,在试样表层一些地方聚集合并形成显微孔核;当渗硼剂反应产生的渗硼气氛进入硼化物表层孔核,促使孔核长大形成孔洞,一些小的孔洞会合并形成较大的孔洞。

图2 渗硼试样的截面组织形貌Fig.2 Micrographs section in cross of the boronized specimen(a) OM; (b) SEM

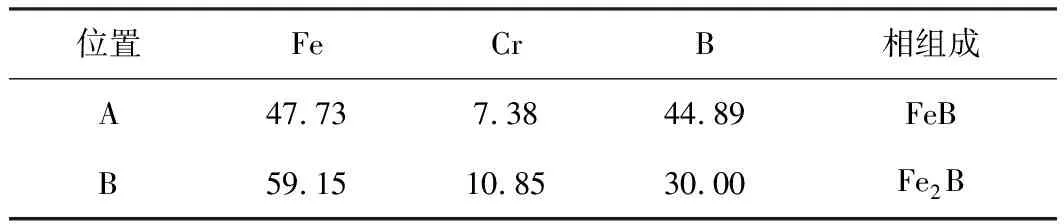

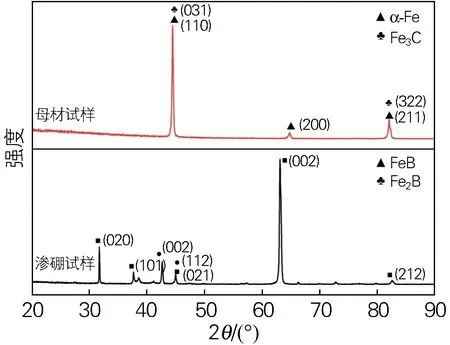

为了分析截面各区域的组织,对图2(b)渗硼层截面区域A和区域B进行能谱分析,由各元素原子分数(表2)分析得到,区域A处相组成可能为FeB,区域B处相组成可能为Fe2B;为了进一步确定渗硼层组成,对试样表面进行X射线衍射测试,由X衍射花样(图3)可以得到,渗硼试样表面主要是FeB相。结合表2中A、B区域的能谱分析数据和图3的XRD数据,认为外渗层主要是由FeB相组成,内渗层主要由Fe2B相组成。在渗硼过程中,温度高、时间长,大量活性硼原子向母体扩散,外渗层硼原子数量多且活性强,促进了活性硼原子与母材中铁原子结合形成高硼相FeB,剩余活性硼原子进一步向内扩散,到内渗层位置时,硼原子活性和数量减少,只能与铁原子结合形成Fe2B相,由于铬原子很难溶于硼化物FeB和Fe2B,铬原子向母材扩散,因此在渗硼层中含量减少。

表2 渗硼层截面EDS分析结果(原子分数,%)

图3 试样表面的X射线衍射图谱Fig.3 XRD patterns of surface of the specimens

2.2 性能分析

2.2.1 渗层的硬度与耐磨性

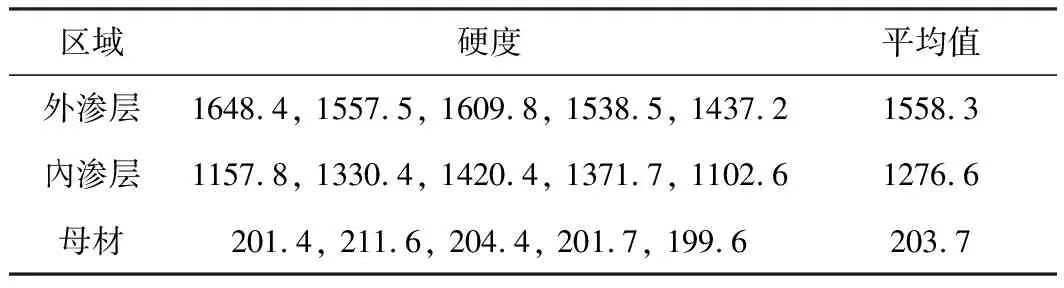

AISI410钢渗硼截面各区域的显微硬度如表3所示,可以看出,渗硼层截面显微硬度的变化范围在1102.6~1648.4 HV0.5之间,渗硼层显微硬度由表及里逐渐减小,外渗区硬度值最高,达到1400 HV0.5以上,内渗区也达到了1100 HV0.5以上,渗硼处理前AISI 410钢母材显微硬度约200 HV0.5,渗硼层显微硬度较母材提高了4~6倍。这是由于外渗区相组成主要以FeB为主,内渗区相组成以Fe2B为主,由FeB、Fe2B物理性质可知[15],FeB显微硬度可达1890~2340 HV0.5,Fe2B显微硬度可达1290~1680 HV0.5,渗硼处理形成的FeB相、Fe2B相使得渗硼层硬度显著提高。

表3 渗硼试样各区域的显微硬度(HV0.5)Table 3 Microhardness of the boronized specimens (HV0.5)

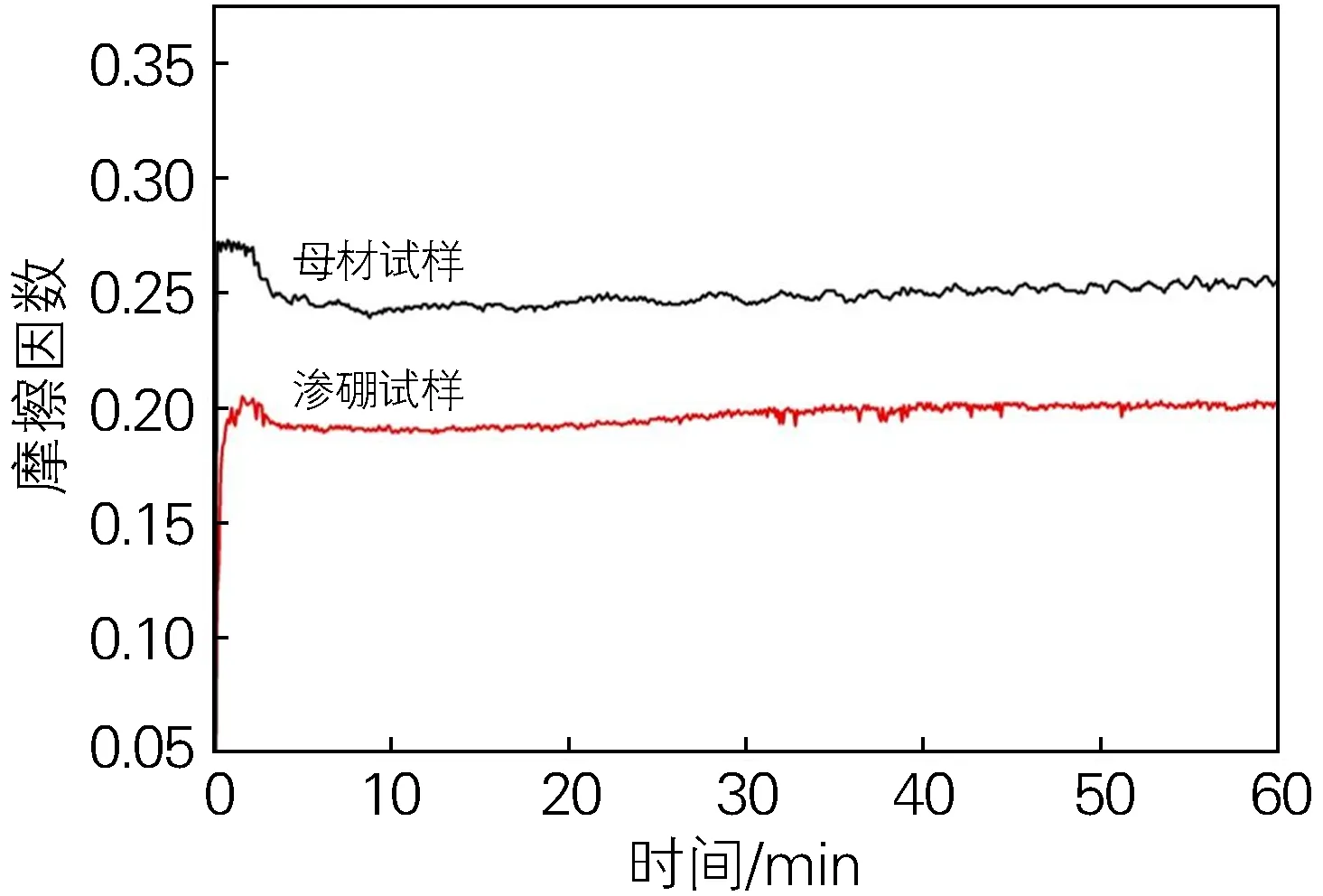

为了测试AISI 410钢在膏剂渗硼工艺处理前后摩擦磨损性能的变化,对摩擦特性的主要参数摩擦因数进行了测试,图4为AISI 410钢渗硼处理试样和母材试样在室温下的摩擦因数随时间变化曲线,摩擦因数开始较高,大约3 min后趋于平稳,母材试样的摩擦因数稳定在0.25左右,渗硼试样摩擦因数维持在 0.18 左右,二者都稳定在一定范围内。二者相比,渗硼处理试样的摩擦因数更小,这是因为AISI 410钢母材表面硬度低、抗塑性剪切应变能力差,而渗硼处理后母材表面形成了硬质的渗硼层,渗硼层硬度比母材显著提高,故耐磨性得到提升。

图4 AISI 410钢和渗硼层的摩擦因数曲线Fig.4 Friction coefficient curves of the AISI 410 steel and boronized layer

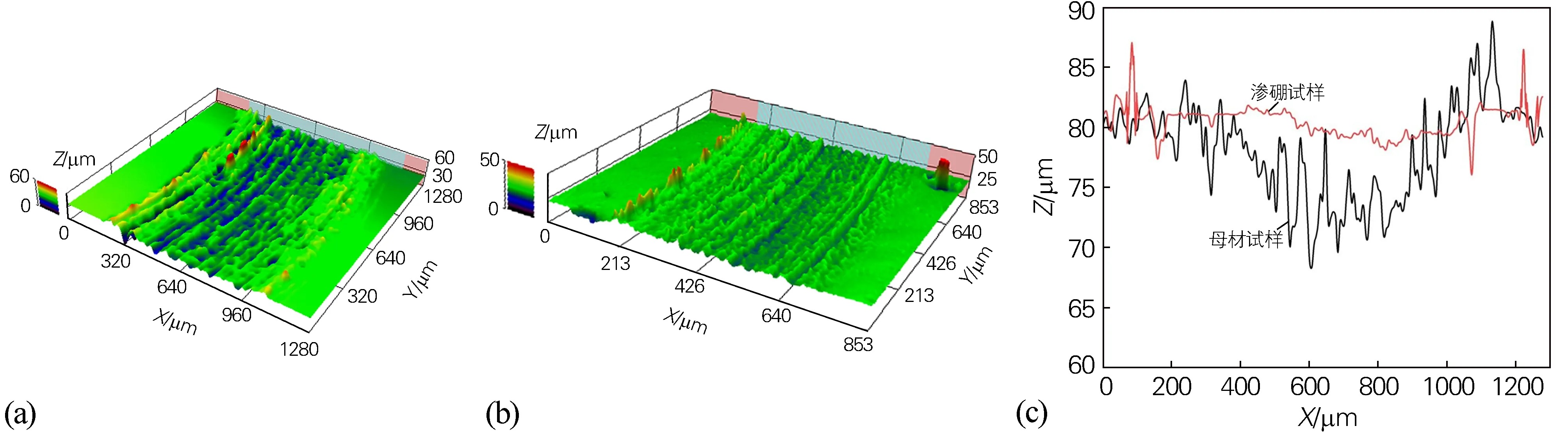

图5是AISI 410钢母材和渗硼试样摩擦磨损试验后的磨痕三维形貌及其截面图,对比图5(a,b)可知,母材试样的磨痕比渗硼试样更宽,深度更深,而且表面发生了塑性变形。图5(c)为磨痕的截面对比图,渗硼试样的磨痕比母材浅得多,磨损面积更小,说明渗硼试样耐磨损性能得到显著的提升。

图5 磨痕3D形貌图及其截面图 (a)母材试样;(b)渗硼试样;(c)磨痕对比Fig.5 Wear trace 3D topographies and section(a) substrate; (b) boronized specimen; (c) comparison of the wear trace

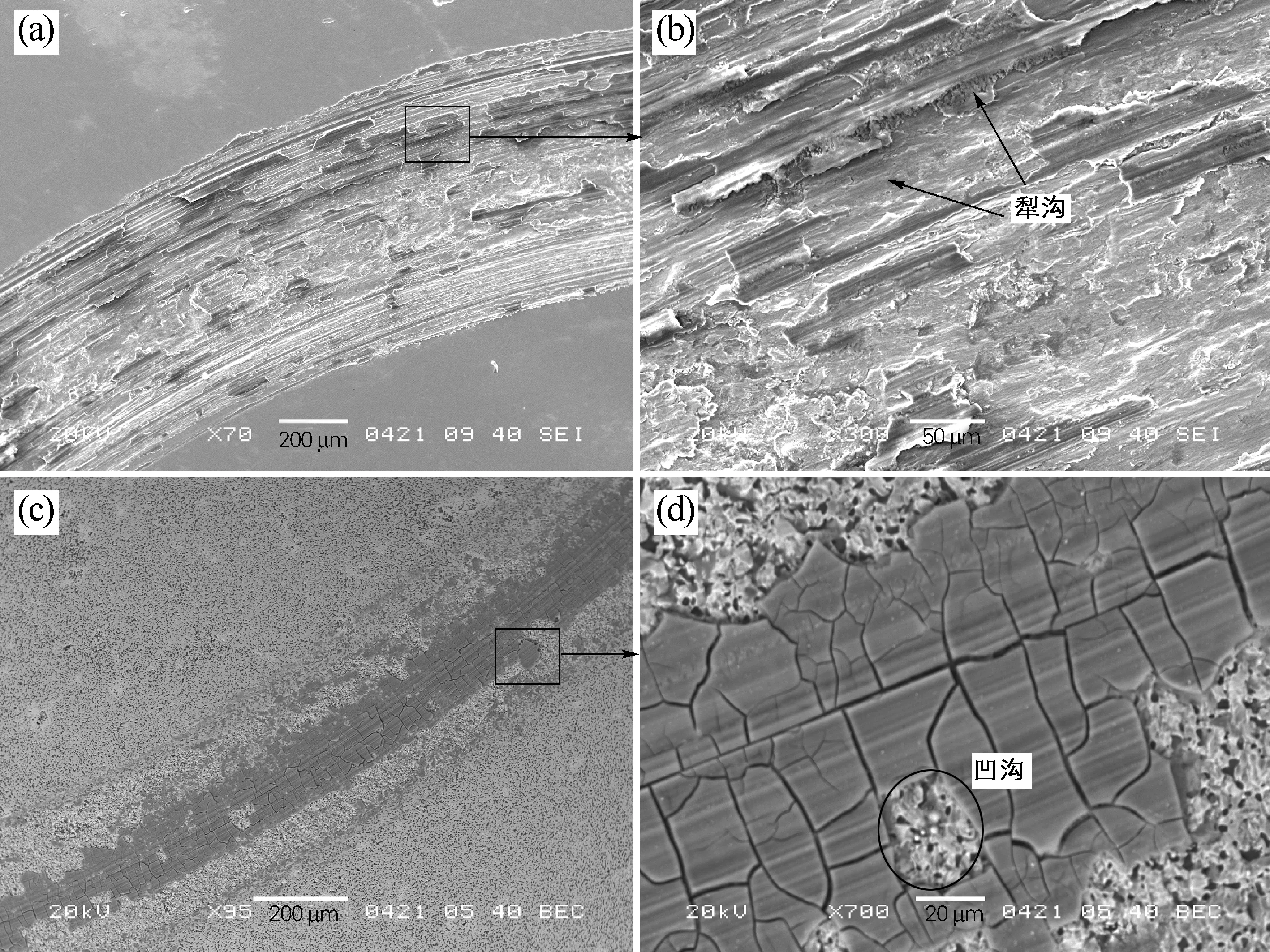

图6为AISI 410钢母材试样和渗硼试样磨擦磨损试验后表面磨痕SEM形貌图。由图6(a)可以看出,母材试样磨痕表面存在塑性挤压变形,磨痕较宽,与图5(a)一致;由图6(a)局部放大图(图6(b))可以看出,磨痕表面有明显的犁沟和微观切削,说明磨损机理主要是磨粒磨损。图6(c)为渗硼试样表面的磨痕SEM形貌,渗硼试样磨痕表面无明显犁沟出现,磨痕宽度更窄,有微裂纹出现;从图6(c)磨痕的局部放大图(图6(d))可以发现,磨痕呈剥层状,存在由焊合层组成的层状结构,层状结构的部分小块脱落,出现了一些小的凹坑。可以认为,渗硼试样磨损初期以磨粒磨损为主,随着磨损过程的进行,磨损机制转变为磨粒磨损和粘着磨损混合的磨损机制。由于渗硼试样表面硬度大,磨粒磨损在试样表面磨损作用较弱,试样摩擦表面只有微细的切削作用,在剪切力作用下形成一次磨屑,磨屑在表面粘附,随后部分磨屑在法向力作用下粘结在磨痕表面形成片状粘着带,粘着带在摩擦副循环应力碾压下产生裂纹并且扩展,随后受到剪切力时部分层状结构剥落形成凹坑。

图6 试样表面磨痕SEM形貌(a)母材;(b)图6(a)的局部放大图;(c)渗硼试样;(d)图6(c)的局部放大图Fig.6 SEM micrographs of worn surface of the specimens(a) substrate; (b) enlarge view of Fig.6(a); (c) boronized specimen; (d) enlarge view of Fig.6(c)

2.2.2 渗层的耐蚀性

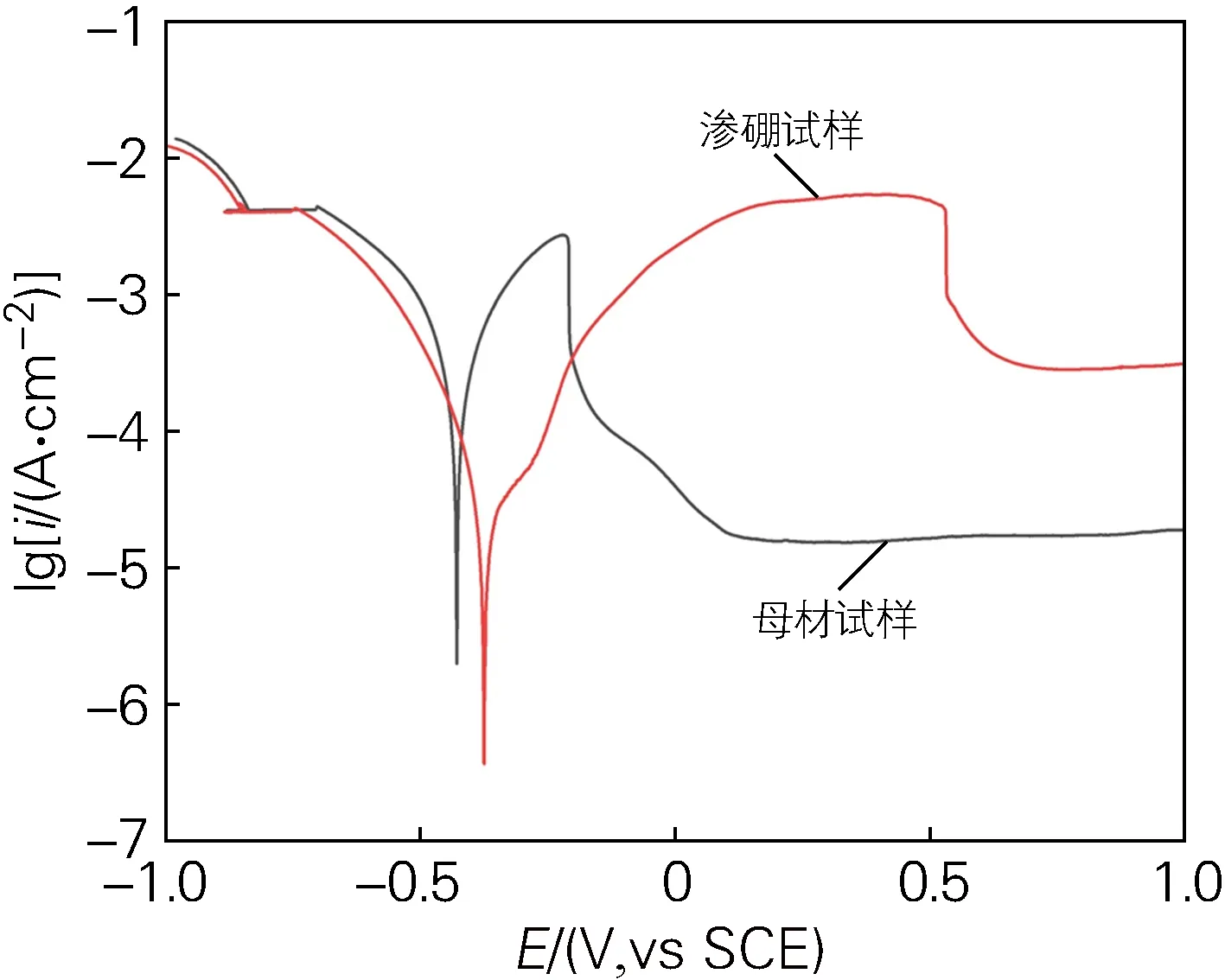

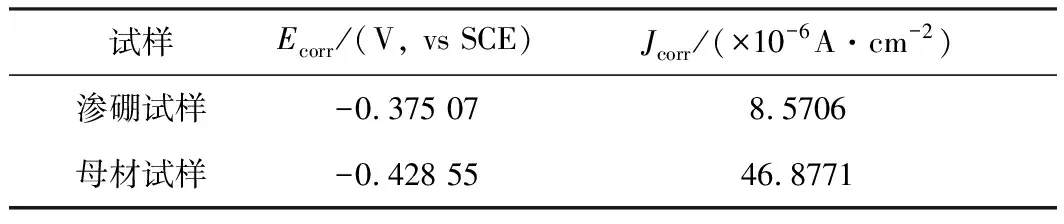

通过电化学试验测试AISI 410钢在膏剂渗硼工艺处理前后耐腐蚀性能的变化。图7为渗硼与母材试样表面极化曲线对比。根据极化曲线进行Tafel拟合可以得到自腐蚀电位和自腐蚀电流密度,如表4所示。渗硼试样和母材试样的自腐蚀电位Ecorr分别为-0.375 07 和-0.428 55 V,自腐蚀电流密度分别为8.5706 ×10-6和4.6877×10-5A/cm2。由此可见,渗硼后试样自腐蚀电位升高,同时自腐蚀电流密度降低,与母材相比,渗硼试样的腐蚀倾向性和腐蚀速率更小,故渗硼处理后试样表面的耐蚀性得到提高,渗硼层可以作为特定环境下母材的保护屏障。

图7 母材和渗硼试样的极化曲线Fig.7 Polarization curves of substrate and boronized specimens

表4 电化学腐蚀结果

3 结论

1) AISI 410钢经膏剂渗硼后可得到组织致密的渗硼层,渗硼层外渗区呈锯齿状,主要由FeB相组成;内渗层前沿较为平坦,主要由Fe2B相组成。

2) 渗硼层截面显微硬度在1102.6~1648.4 HV0.5之间,与未经渗硼处理的母材硬度相比,提高4~6倍以上。摩擦磨损试验结果表明,渗硼处理后试样的摩擦因数、磨痕面积减小,耐磨性较母材试样显著改善。母材磨损机理为磨粒磨损,渗硼层磨损机理为磨粒磨损和粘着磨损的混合机制。

3) 渗硼试样自腐蚀电位大于母材试样,自腐蚀电流密度更小,说明渗硼处理降低了母材的腐蚀倾向和腐蚀速率,表面耐蚀性得到提高。