Mg-4.0Zn-2.0Sr-0.4Ca合金复合涂层的耐腐蚀性能

陈志杰, 崔 彤

(1. 东北大学 材料科学与工程学院, 辽宁 沈阳 110819;2. 东北大学 各向异性教育部重点实验室, 辽宁 沈阳 110819;3. 东北大学 辽宁省激光应用技术及设备重点实验室, 辽宁 沈阳 110819)

镁合金被称为21世纪“新型绿色工程材料”,力学性能优秀,作为生物材料在人体内可以自然降解,消除二次手术的可能性,具备传统生物材料无法比拟的优势和前景[1-3]。近些年,镁合金作为医用植入材料的研究引起了人们的高度关注。然而现阶段使用的多为AZ31等工业镁合金,含有Al、Mn等有害元素,同时镁合金极易腐蚀,会过早丧失机械完整性,这些因素限制了镁合金在生物材料领域的发展。一般来说,生物材料在人体内,其机械完整性至少应该达到3个月,才能保证降解速率与愈合率相匹配[4]。

合金成分优化和表面处理为控制镁合金腐蚀速率提供了可能[5-6],但是目前的研究大多只是侧重于某一方面,缺乏多方面的综合研究。一方面,镁合金的成分优化可根据人体自有元素组成特点进行,Mg、Zn是参与人体生长发育及免疫的重要元素;Sr在骨骼形成及人体内钠的平衡发挥着重要的作用;Ca是骨骼的主要组成元素,所以这些元素组成的合金以及降解产物对人体没有毒性。另一方面,阳极氧化作为一种表面处理技术,能够形成具有保护性的膜,可作为良好的基底,无Cr、P、F等有害元素的环保电解液[7-8]更是目前研究的热点,Saranya等[9]将钛酸盐制备到阳极氧化层上,改善了合金局部和周期性的腐蚀行为,同时增强了成骨因子的表达。氧化膜表面存在大量微孔,通过特定的封孔方式,能够进一步提高氧化膜的耐蚀性,同时可以为进一步制备有机涂层提供良好的底层。溶胶凝胶封孔具有操作简单、转化温度低、溶胶浓度高等特点,已应用在镁合金的溶胶主要有Al2O3和SiO2。Dong等[10]等采用SiO2溶胶密封AZ31镁合金的氧化膜微孔,发现封孔试样耐蚀性能有较大的提升。另外,可降解聚合物涂层在体内降解,被人体有选择地吸收或排出,在保证生物相容性的同时,也能够提高合金的耐蚀性能,因此也受到科研学者广泛的关注。王伟彬[11]将聚乳酸与壳聚糖相结合,制备出复合膜层PLA/CS-Al,并通过体外降解试验证明,添加壳聚糖后的膜层具有更好的降解速率,同时材料表面的亲水性也得到一定程度的提高。因此,设计对人体完全无害的新型镁合金并通过表面改性方法调控镁合金腐蚀速率对生物镁合金的发展有重要意义。

本研究采用成分优化的Mg-4.0Zn-2.0Sr-0.4Ca镁合金,通过在合金表面制备阳极氧化膜、SiO2封孔、聚多巴胺(PDA)和壳聚糖(CS)的复合涂层,对比评价复合涂层对镁合金耐蚀性能的影响规律。

1 试验材料与方法

按照优化成分配比制备Mg-4.0Zn-2.0Sr-0.4Ca(质量分数,%)镁合金,经380 ℃均匀化退火12 h后,制成尺寸为10 mm×10 mm×2 mm的试样,采用砂纸打磨使其表面平整,随后用丙酮、无水乙醇超声波清洗5 min,并用冷风吹干。采用HCP03-150直流稳压电源进行阳极氧化,电解液为70 g/L NaOH(分析纯)+70 g/L Na2SiO3+40 g/L Na2B4O7+35 g/L柠檬酸,恒定电压为85 V,通电30 min后晾干。采用碱式SiO2溶胶凝胶封孔法,将正硅酸乙酯(TEOS)、无水乙醇、去离子水和氨水按4∶10∶8∶1的比例(体积比)混合,在电磁搅拌机中于25 ℃搅拌6 h后室温陈化12 h,然后将试样浸渍180 s,再以0.1 mm/s的速度提拉出,待残留溶胶滴落干净后室温放置6 h,随后在箱式电阻炉于80 ℃干燥2 h。

由于CS只能在酸性环境下制备,这会使镁合金表面遭到破坏,故在制备前需先制备具有保护作用的PDA膜。将盐酸多巴胺按2 mg/mL的浓度溶于10 mmol/L 的Tris缓冲液中,使试样垂直浸入,并在25 ℃下缓慢搅拌24 h以使PDA膜自聚合并沉积在金属表面上,然后洗净并在80 ℃下干燥2 h。将30 g/L CS、4 mL/L乙酸、0.5 mL/L甘油于70 ℃搅拌30 min,得到白色偏黄的粘稠液体,待溶液冷却至室温后,将试样浸入并取出,在70 ℃干燥,即为复合涂层试样,经测量可知所制备的复合涂层平均厚度为107.21 μm。

电化学测试采用CHI600型电化学工作站,在SBF模拟体液(pH=7.5,溶液配比如表1所示)中进行浸泡试验,试验采用标准三电极体系,试样为工作电极,参比电极为饱和甘汞电极、辅助电极为铂电极,试验温度为37 ℃,采取不换液测试,浸泡1、5、10、15 d时记录SBF模拟体液的pH并计算试样的质量损失率(未清洗),然后使用扫描电镜(SEM)、三维形貌仪观察试样腐蚀后的形貌。

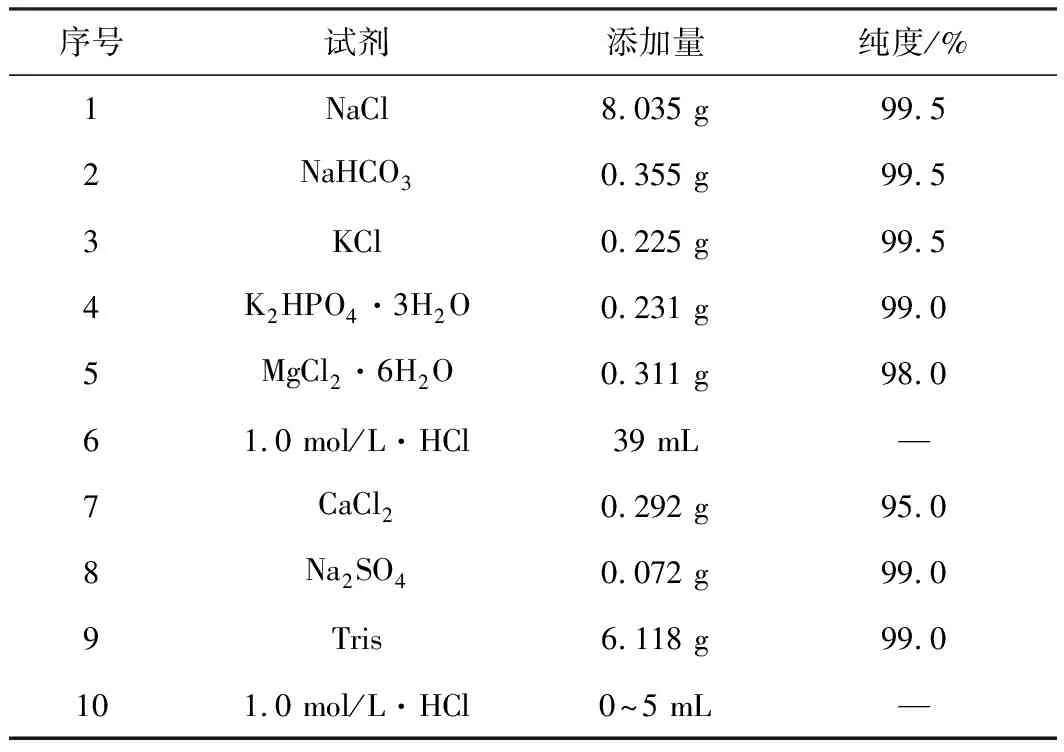

表1 SBF模拟体液配比

2 试验结果与讨论

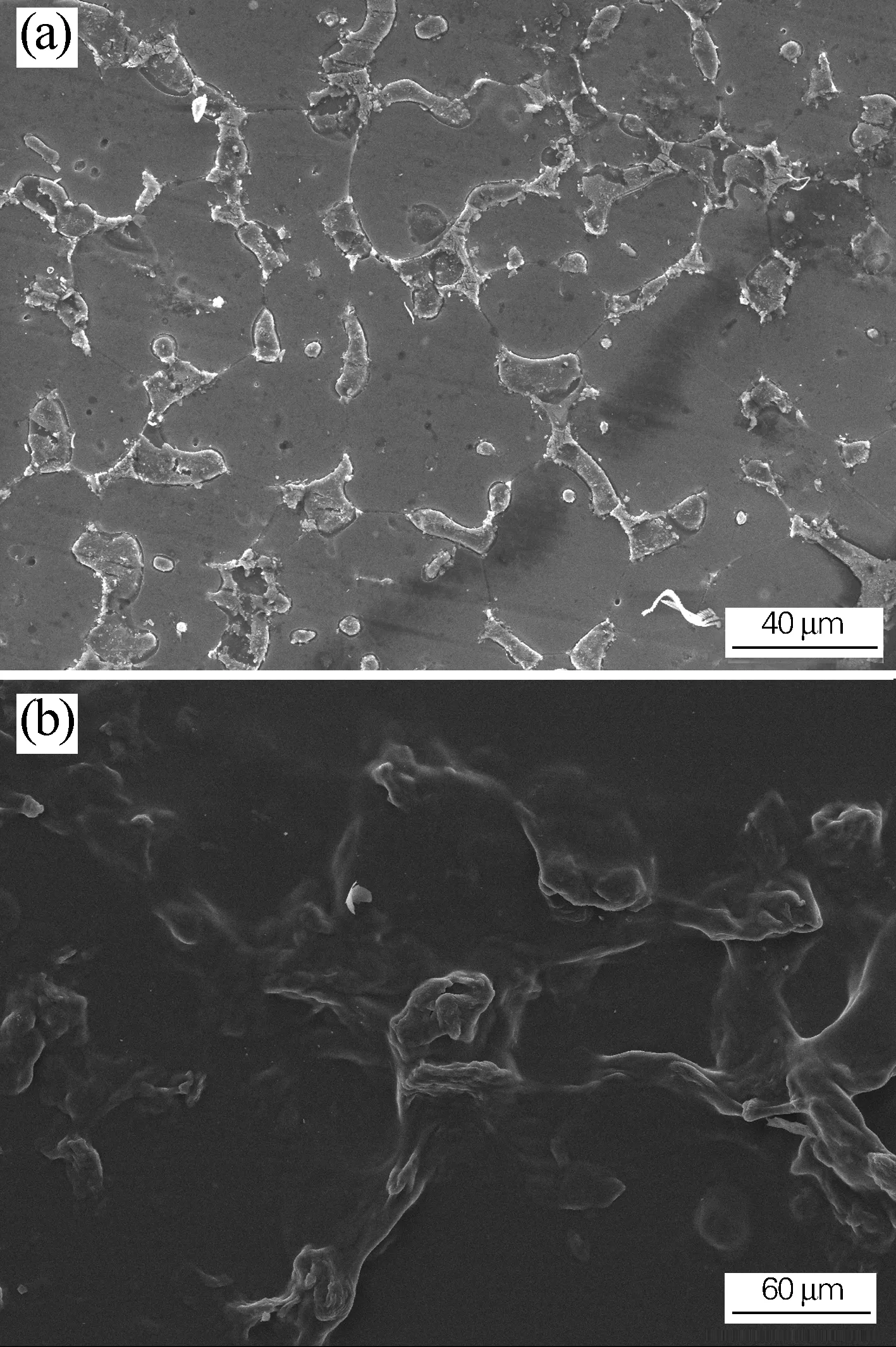

图1为无涂层Mg-4.0Zn-2.0Sr-0.4Ca合金和复合涂层试样的表面显微形貌。由图1(a)可以看出,无涂层镁合金试样表面主要由α-Mg基体和少量第二相组成。Sr、Ca作为活性元素会在晶界处聚集,参与第二相的形成,第二相的存在会进一步阻碍晶界的衍生,限制晶粒的生长,使晶粒变得细小,合金的强度等性能得到很大程度的提升[12]。由图1(b)可以看出,制备的涂层致密完整,不存在气孔、破损等缺陷。涂层表面不平整,存在不规则的凸起,这是由于壳聚糖具有很高的粘度,流动性差,在凝固的过程中,壳聚糖会向试样中心部位聚集,使得试样表面壳聚糖分布不均,涂层较厚的地方在凝固后产生不规则凸起。

图1 Mg-4.0Zn-2.0Sr-0.4Ca合金(a)和复合涂层(b)的表面形貌Fig.1 Surface morphologies of the Mg-4.0Zn-2.0Sr-0.4Ca alloy(a) and the composite coating(b)

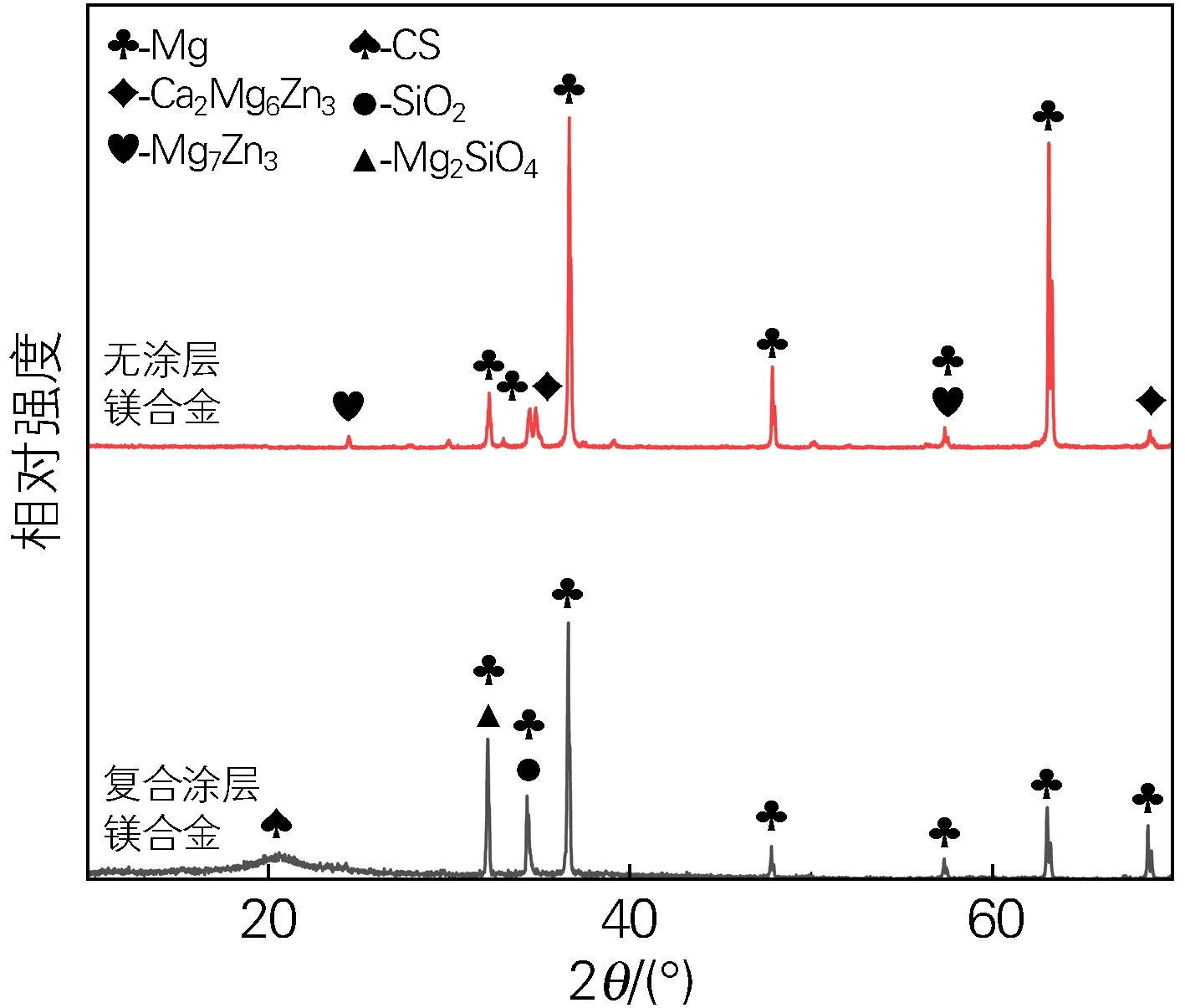

图2 Mg-4.0Zn-2.0Sr-0.4Ca合金和复合涂层的XRD图谱Fig.2 XRD patterns of the Mg-4.0Zn-2.0Sr-0.4Ca alloy and the composite coating

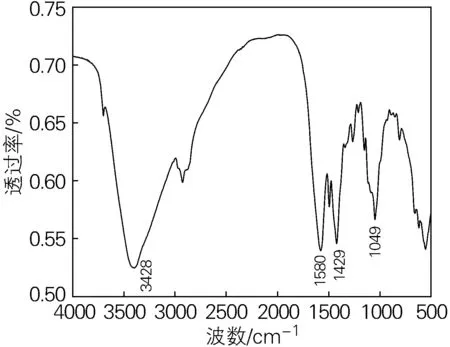

图3 复合涂层的红外光谱Fig.3 Infrared spectrum of the composite coating

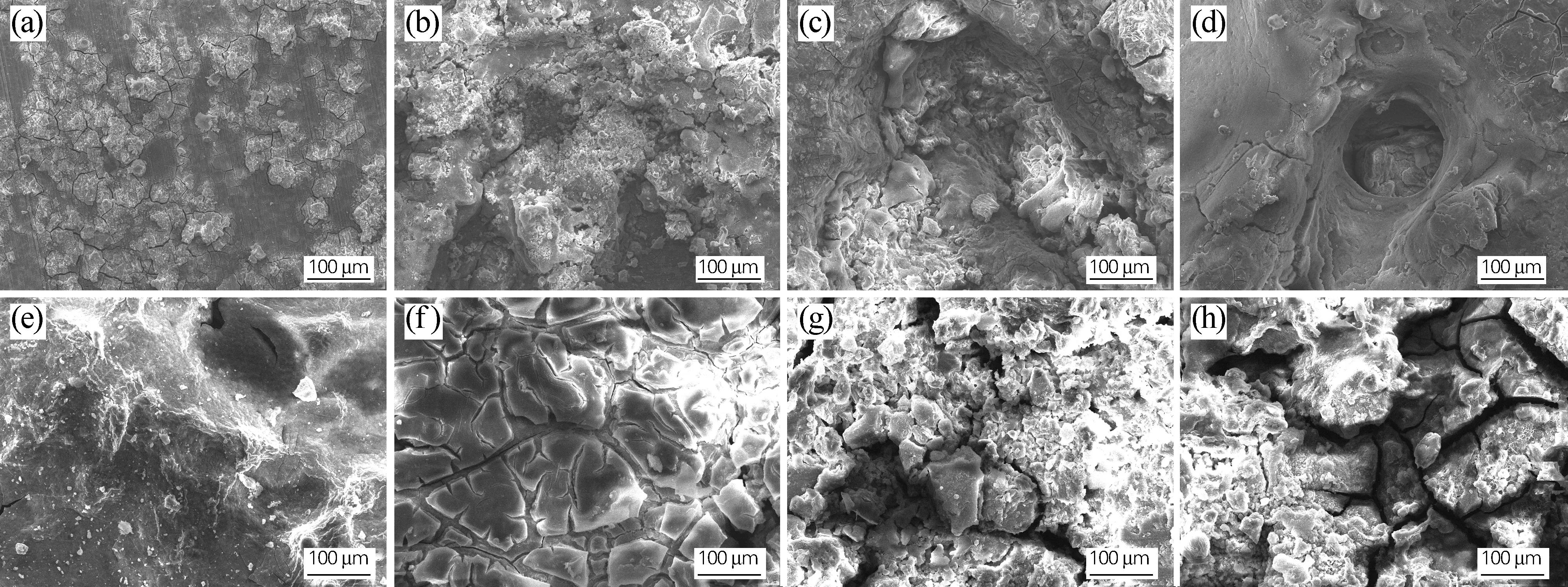

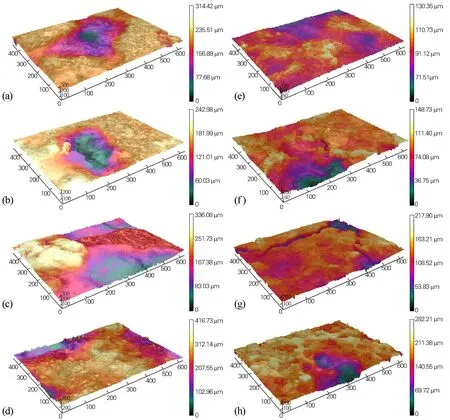

将无涂层Mg-4.0Zn-2.0Sr-0.4Ca合金试样及制备复合涂层后的试样分别在SBF溶液中浸泡不同时间后取出进行SEM形貌和3D形貌观察,结果如图4和图5 所示。通过比较分析可以发现,复合涂层试样的表面腐蚀程度较无涂层镁合金明显减轻,浸泡1 d后涂层只有部分溶解,使试样表面高低不平,但整体结构较为完整,未形成腐蚀微电池,腐蚀尚未发生。当浸泡时间为5 d时,复合涂层开始破裂产生裂纹,将CS涂层分割成不规则小块,在裂纹处发生局部腐蚀,并沿破裂处向内部扩展,产生较小的腐蚀坑。当浸泡时间到达10 d时,腐蚀坑逐渐加深的同时裂纹以其为中心向周围扩展,长度增加,涂层被进一步分割。当浸泡时间到达15 d后,腐蚀面积增加,但腐蚀坑深度增加不大,腐蚀情况在一定程度上被控制在表面,说明涂层降低了腐蚀速率,对合金有明显的保护作用。而无涂层镁合金由于直接暴露在腐蚀液中,主要以局部腐蚀和点蚀为主,在浸泡1 d时就产生了较大的腐蚀坑,同时其他区域有大量片状腐蚀产物生成,浸泡5 d时腐蚀坑深度加深,浸泡10 d时腐蚀已经扩展到整个合金表面,而当浸泡15 d后凹陷区域面积以及深度增加,合金完整性的破坏程度远远大于制备复合涂层后的情况。

图4 Mg-4.0Zn-2.0Sr-0.4Ca合金(a~d)和复合涂层 (e~h)在SBF溶液中腐蚀不同时间后的SEM照片Fig.4 SEM images of the Mg-4.0Zn-2.0Sr-0.4Ca alloy(a-d) and the composite coating(e-h) after corrosion in SBF solution for different time(a,e) 1 d; (b,f) 5 d; (c,g) 10 d; (d,h) 15 d

图5 Mg-4.0Zn-2.0Sr-0.4Ca合金(a~d)和复合涂层 (e~h)在SBF溶液中腐蚀不同时间后的3D形貌Fig.5 3D morphologies of the Mg-4.0Zn-2.0Sr-0.4Ca alloy(a-d) and the composite coating(e-h) after corrosion in SBF solution for different time(a,e) 1 d; (b,f) 5 d; (c,g) 10 d; (d,h) 15 d

图6为无涂层Mg-4.0Zn-2.0Sr-0.4Ca合金和复合涂层试样的电化学测试结果,由图6可知,复合涂层的极化曲线较镁合金正移,阻抗弧变大,其自腐蚀电流密度为5.7039 μA/cm2,自腐蚀电位为-1.4203 V,均优于无涂层镁合金(自腐蚀电流密度1296.6 μA/cm2自腐蚀电位-1.6632 V),尤其是自腐蚀电流密度急剧下降,证明复合涂层能够提高镁合金的耐腐蚀性能。

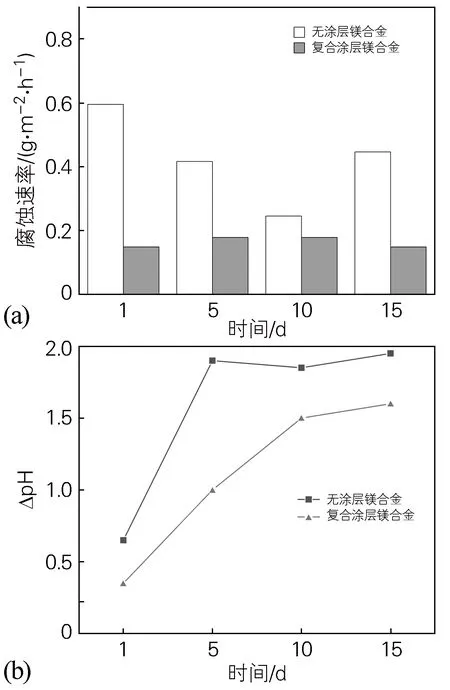

图7为无涂层Mg-4.0Zn-2.0Sr-0.4Ca合金和复合涂层试样的腐蚀速率及SBF模拟体液的pH值随浸泡时间的变化(ΔpH)。由图7可知,对于无涂层镁合金,在腐蚀初期,腐蚀速率与SBF模拟体液的ΔpH较高,随着腐蚀时间的延长,腐蚀产物在试样表面堆积,阻止腐蚀液接触合金,使腐蚀速率与ΔpH的变化幅度有一定程度的减小。但腐蚀时间延长至15 d时,腐蚀速率与ΔpH又有所上升,说明腐蚀产物的保护作用有限,镁合金腐蚀加重。整个试验周期的平均腐蚀速率为0.426 g/(m2·h)。而复合涂层试样的腐蚀速率在试验过程中均低于无涂层镁合金且变化不大,平均腐蚀速率为0.163 g/(m2·h),腐蚀速率降低了50%以上,说明复合涂层能够有效降低Mg-4.0Zn-2.0Sr-0.4Ca合金的腐蚀速率,且SBF模拟体液的ΔpH变化幅度较小。

图7 Mg-4.0Zn-2.0Sr-0.4Ca合金和复合涂层的腐蚀速率(a)及SBF模拟体液pH值的变化(b)Fig.7 Corrosion rate(a) and the pH value change of the SBF solution(b) of the Mg-4.0Zn-2.0Sr-0.4Ca alloy and the composite coating

3 结论

1) 通过在Mg-4.0Zn-2.0Sr-0.4Ca合金表面逐层制备阳极氧化膜、SiO2溶胶凝胶、聚多巴胺和壳聚糖,最终获得致密完整、无缺陷的复合涂层。

2) Mg-4.0Zn-2.0Sr-0.4Ca合金在SBF溶液中主要以局部腐蚀和点蚀为主,且腐蚀程度随腐蚀时间的延长而加剧。而复合涂层随腐蚀时间的延长逐渐产生裂纹并破碎,产生较小的腐蚀坑,腐蚀情况在一定程度上被控制在表面。

3) 在SBF溶液浸泡试验中,复合涂层的自腐蚀电流密度为5.7039 μA/cm2,自腐蚀电位为-1.4203 V,平均腐蚀速率为0.163 g/(m2·h),均优于无涂层Mg-4.0Zn-2.0Sr-0.4Ca合金,且平均腐蚀速率的降幅达50%以上,SBF溶液的pH值变化也较低,说明了复合涂层可明显提高Mg-4.0Zn-2.0Sr-0.4Ca合金的耐腐蚀性能。