马氏体耐热钢大型管坯加热工艺模拟

赵 欣, 陈正宗, 赵海平

(1. 钢铁研究总院有限公司 特殊钢研究院, 北京 100081;2. 宝武特种冶金有限公司, 上海 200940)

G115钢是我国历时十余年自主研发、目前可工程用于630 ℃超超临界火电机组集箱和主蒸汽管道的唯一马氏体耐热钢[1-2]。G115大口径厚壁钢管是通过热挤压方法进行生产的。管坯加热制度是决定G115钢热挤压质量和生产成本非常重要的因素,其加热目的是进一步消除微偏析,获得成分均匀的奥氏体组织,利于降低热变形抗力和变形缺陷,为热挤压工序提供尺寸精确、组织均匀的管坯。研究表明,合理的加热温度和保温时间可提高G115钢管坯室温冲击性能,这与高温下材料中的合金元素充分溶解密切相关[2]。Li等[3]研究了9Cr-3W-3Co-V-Nb钢中BN在加热工艺中的溶解行为,通过改善加热工艺加速了BN的溶解,为提高基体固溶度提供了依据。G115钢中含有W等多种合金元素,锭型扩大存在偏析倾向,同时添加B元素,可能含有低熔点共晶相,进而影响钢锭的冶金质量和热变形行为,甚至产生钢管内外表面裂纹等变形缺陷[4]。同时,加热工艺不合理,会导致钢锭组织过热甚至过烧,增加生产能耗和成本等[5]。有限元模拟优化热加工工艺已经广泛应用,如钢锭的凝固、铸件热处理、锻前加热及锻造等生产领域。赵欣等[6]通过有限元模拟对马氏体耐热钢大型中空铸件热处理加热过程进行了模拟优化,为获得高质量马氏体钢大型铸件提供了重要支撑。王忠科等[7]、贾荣利等[8]通过有限元模拟对大型钢锭锻前加热进行了工艺优化,并在实际生产中得到了认可和应用。朱花等[9]、郭逸丰等[10]通过有限元模拟对大型钢锭凝固过程进行了有限元分析,将模拟与实测结果比对后,两者吻合度较好,可准确预测凝固终了时间,提高了脱模效率。

管坯加热制度决定其表面质量和生产效率。为了得到合理的G115钢管坯加热工艺,准确预测钢锭中心透保时间,得到钢锭各部位加热速率等工艺参数,采用有限元模拟建立钢锭模型,研究了不同加热工艺下的加热参数,推荐了加热工艺,为工程化生产提供了有力支撑。

1 有限元模型及加热方案

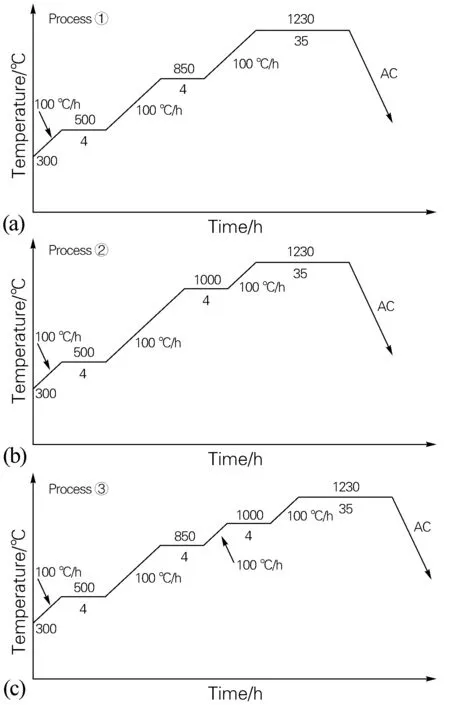

本文选取工业化生产的G115大型钢锭为研究对象,其化学成分(质量分数,%)为0.097C、0.31Si、0.43Mn、9.11Cr、2.98Co、2.67W、0.18V、0.066Nb、0.85Cu、0.013B、0.008N,余量Fe。采用40 t电炉+LF+VD冶炼工艺,浇铸13.5 t钢锭,经脱模后采用天然气加热炉将钢锭加热到(1230±10) ℃进行均匀化处理,采用60MN快锻机锻造开坯成直径φ900 mm的管坯。管坯以冷料状态运送到3.6万吨或5万吨挤压机车间进行冲孔制坯前的加热。管坯加热前的初始温度为25 ℃(均匀分布),采用随炉加热,初始炉温为300 ℃,升温速率为100 ℃/h,3个加热工艺过程如图1所示。

图1 加热过程示意图Fig.1 Schematic diagrams of the heating processes

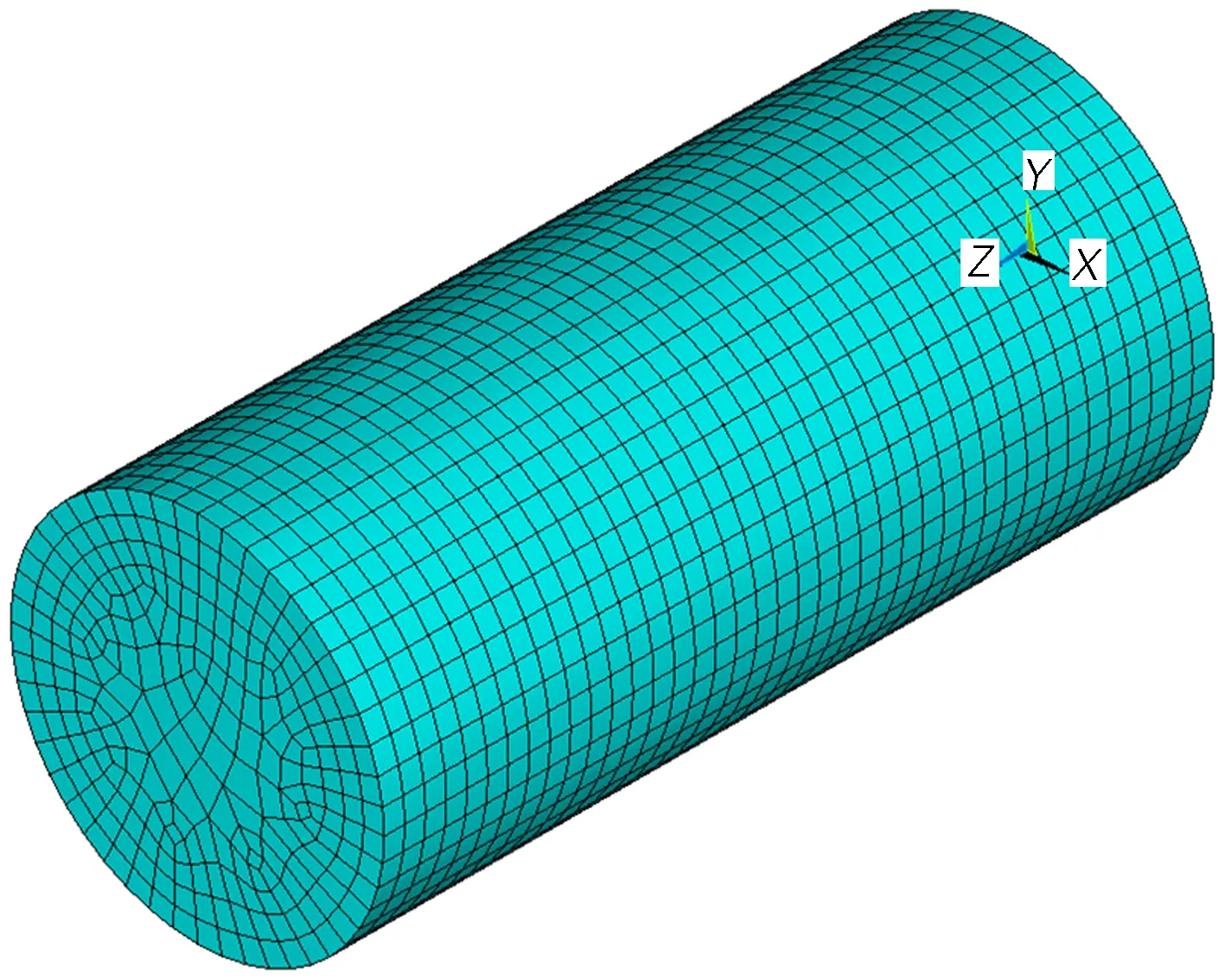

G115管坯有限元模型见图2。管坯尺寸为φ900 mm×2000 mm,坯重10 t。采用ANSYS有限元软件进行全模型计算,单元类型选择Solid70,单元总数为10 280个,节点为11 562个。G115钢的密度、比热、热导率及综合换热系数等热物性参数随温度变化见G115钢数据手册。根据加热工艺,研究管坯各部位温度随时间变化规律,确定管坯心部“热透”时间,并推荐最优加热工艺。

图2 G115钢锭模型图Fig.2 G115 steel ingot model

2 模拟结果与分析

2.1 钢锭加热过程温度场分布

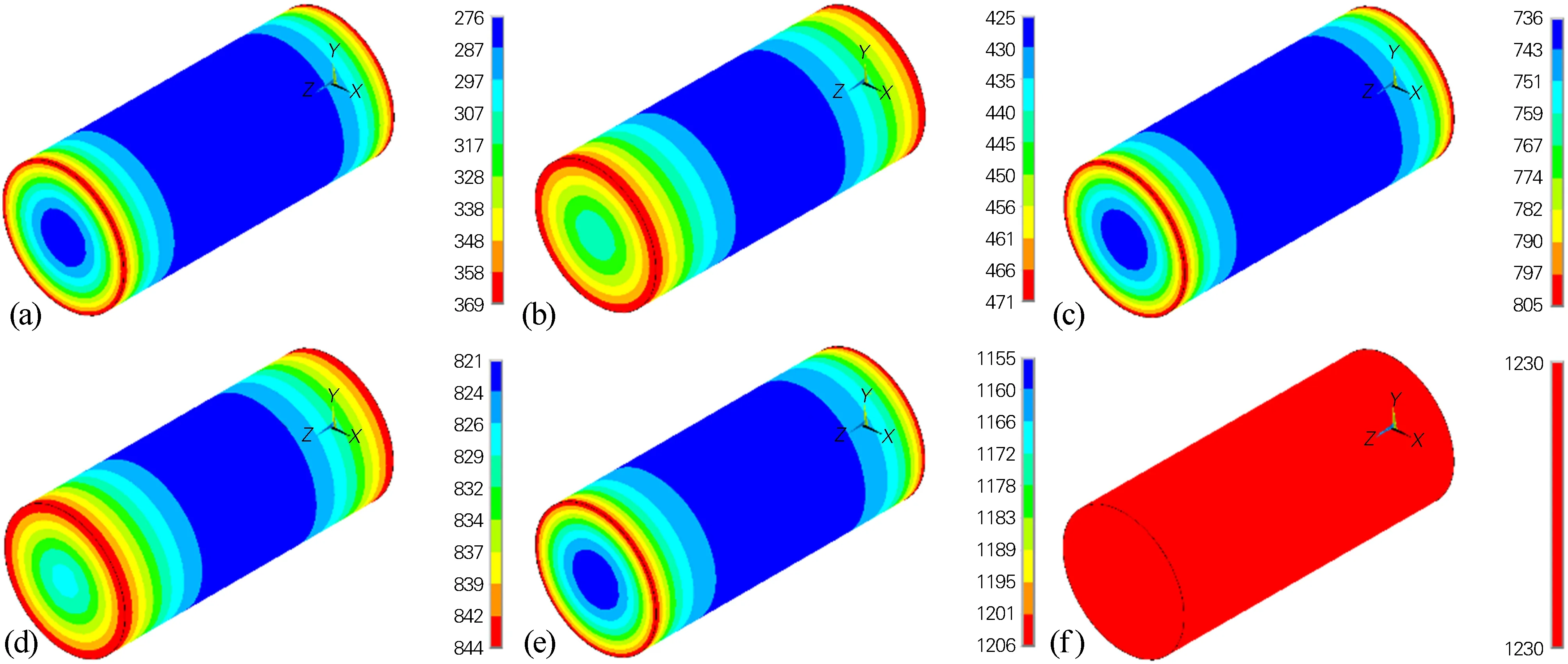

为了准确得到管坯外表面各部位温度在加热过程中随时间分布云图,选取工艺①下的6个时刻,分别为7200、21 600、34 200、48 600、62 280及184 680 s进行温度分布云图分析,如图3所示。可知,管坯在各加热阶段中,管坯外表面端部截面边缘处的温度最高,管坯端部截面中心处及长度1/2处温度最低。管坯外表面各部位的温度梯度及温差较大。管坯加热到7200 s时的最大温差为93 ℃,如图3(a)所示;加热到34 200 s时的最大温差为69 ℃,如图3(c)所示;加热到62 280 s时的最大温差为51 ℃,如图3(e)所示,随着管坯加热温度的逐步升高,各部位温差逐渐减小。管坯在各保温阶段中,外表面各部位温度梯度及温差逐步减小;管坯外表面各部位在21 600 s时的最大温差为46 ℃,如图3(b)所示;在48 600 s时的最大温差为23 ℃,如图3(d) 所示;在184 680 s时温差为零,如图3(f)所示;随着温度的升高及保温时间的延长,各部位温差逐步减小到零。

图3 工艺①下G115钢锭不同时刻温度分布云图Fig.3 Cloud diagram of temperature distribution of the G115 steel ingot under different time during process ①(a) t=7200 s; (b) t=21 600 s; (c) t=34 200 s; (d) t=48 600 s; (e) t=62 280 s; (f) t=184 680 s

在加热过程中,管坯端部截面边缘处最先接受炉内燃气的热辐射,该区域面积小,传热快,最容易达到最高温度且升温速率最大,其他区域由于接受热辐射面积大,传热慢,温升较慢。同时,由于G115钢中的合金含量较高,导致材料导热较慢,加剧了升温过程各部位温差。对于合金含量较高的耐热钢,当各部位温差较大时,容易引起热应力,当该应力超过临界强度时容易引起热裂纹[2],所以对于此类耐热钢,制订多阶段加热及保温工艺,并适当延长各阶段保温时间,对提高钢锭加热质量,减小加热缺陷有积极的作用。在保温过程中,由于炉内温度不再升高,促进了管坯端部及表面向管坯中心传热,减小了各部位温差,可促进管坯各部位温度均匀性。

2.2 管坯各部位温度随时间变化曲线

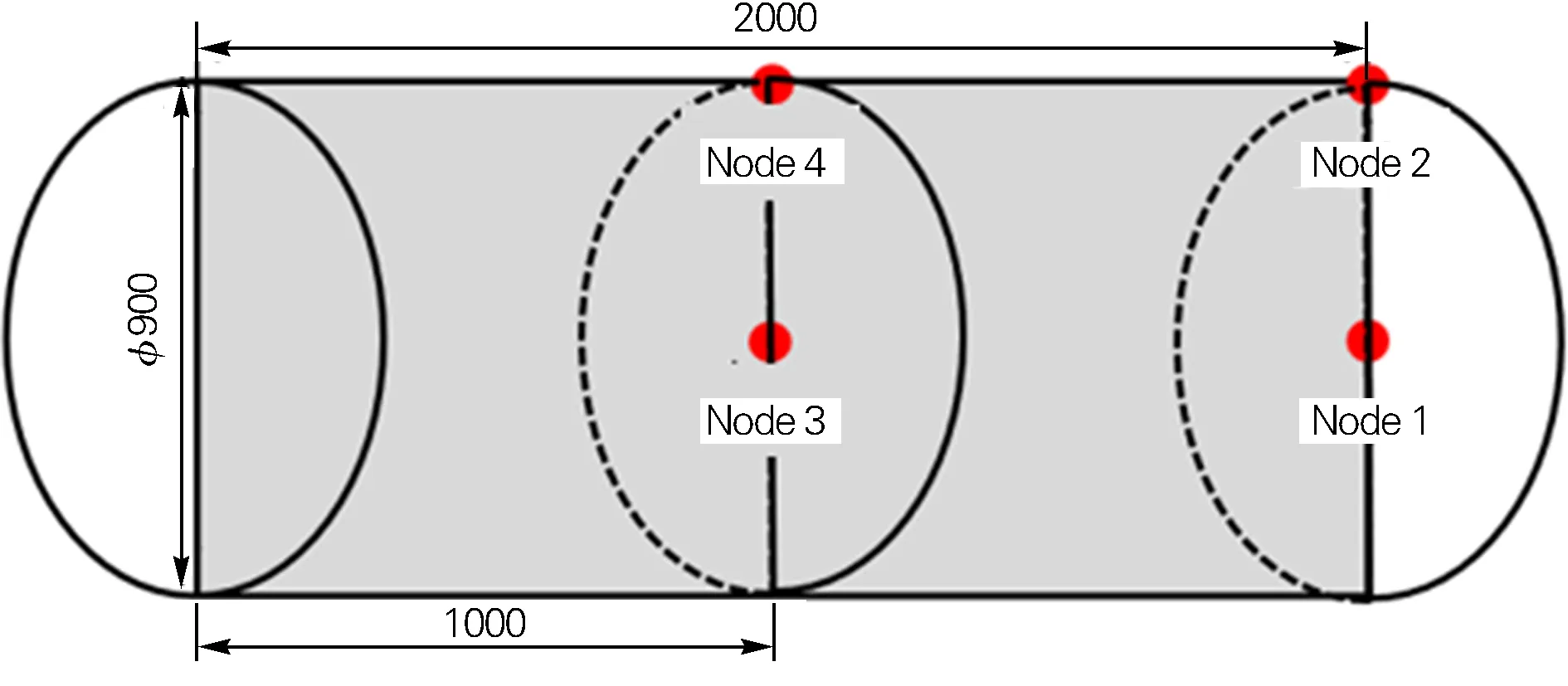

为了准确得到管坯各部位关键节点温度随时间变化曲线,了解各节点的升温速率、温差及“透保”时间,选取管坯4个关键节点,其分布如图4所示。其中,节点1位于管坯端部截面中心处,节点2位于管坯端部截面边缘处,节点3位于管坯长度1/2截面中心处,节点4位于管坯长度1/2截面边缘处。

图4 管坯各部位节点分布Fig.4 Distribution of nodes of each part of pipe blank

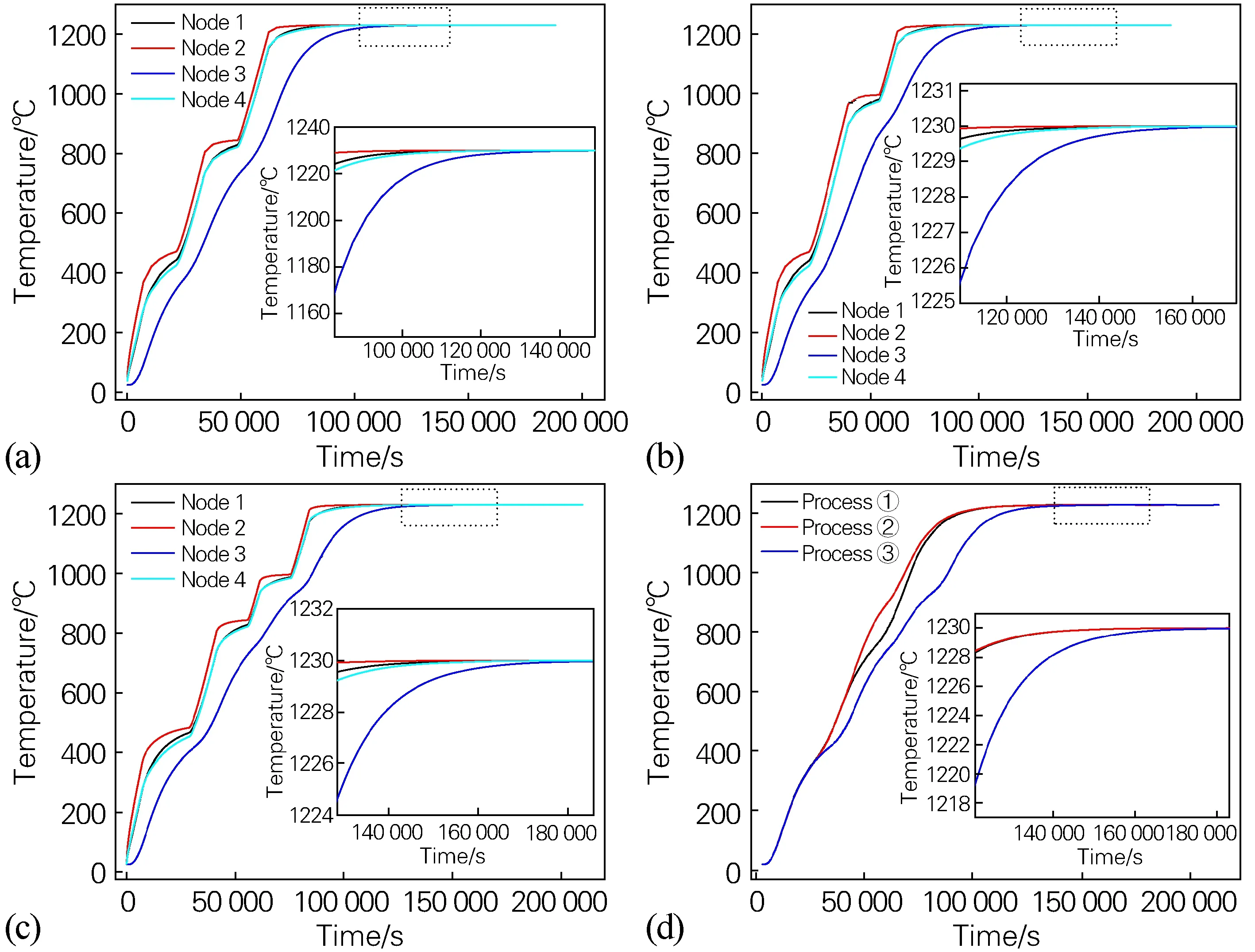

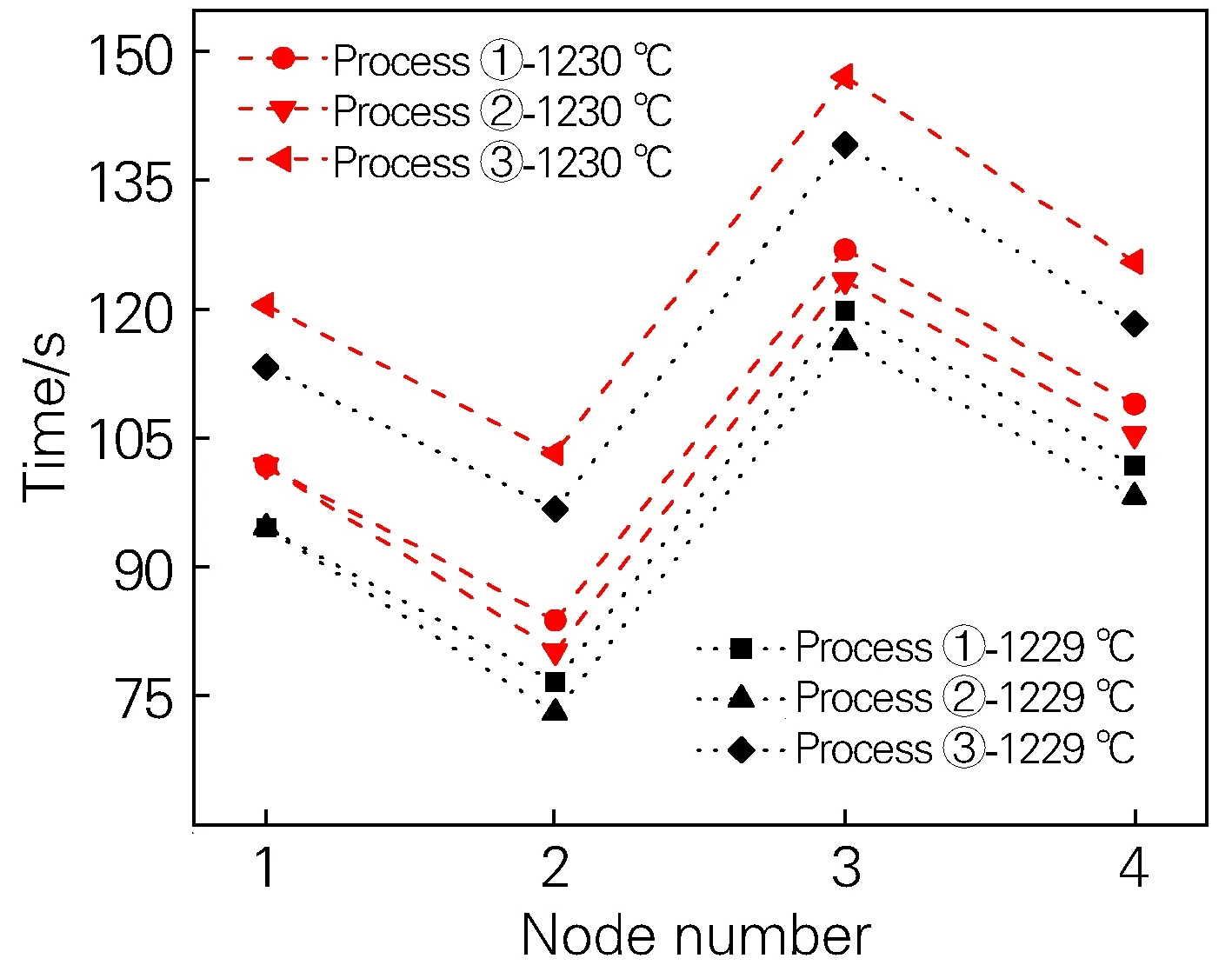

图5为不同加热工艺下各节点温度随时间变化曲线。从图5可以得到各节点温度变化情况。由图5(a,b)可知,各节点在加热过程中具有明显的3个阶段,而图5(c)具有明显的4个阶段,表明工艺①和工艺②共有3个加热和保温阶段,工艺③具有4个升温和保温阶段。从图5还可看出,在所有工艺下的加热及保温阶段,节点2的温度变化曲线均处在其他3个节点之上,表明其温度最高,升温速率最快。同时,节点3的温度变化曲线在其它3个节点之下,表明其温度最低,升温速率最慢。各节点在升温过程中的温差增大,在保温阶段温差减小。图5(d)为管坯中心节点3在不同加热工艺下的温度与时间变化曲线。由图5(d) 可知,在3个加热工艺下,节点3的温度均能达到目标温度。同时,节点3在3个方案下的第一阶段保持一致,表明第一阶段的加热制度保持一致。之后开始产生差异,这与加热工艺的变化有直接关系。工艺②的加热速率最快,到达目标温度所用时间最短,其次是工艺①,最后是工艺③。在整个加热过程中,节点3在3个工艺下的升温速率分别为0.86、0.88和0.71 ℃/min。考虑G115钢加热过程中各部位温差及加热速率,工艺③可较好地满足生产要求,其次是工艺①,最后为工艺②。为了准确得到不同工艺下各节点达到目标温度的时间,对曲线进行详细分析,得到各节点到达1229 ℃和1230 ℃的时间,详见表1,并对其作图分析,得到各节点在不同方案下到达目标温度的时间图,如图6所示。

图5 不同工艺下管坯各节点温度随时间的变化曲线(a)工艺①;(b)工艺②;(c)工艺③;(d)节点3在不同工艺下Fig.5 Temperature variation curves of various nodes of the pipe blank with time under different processes(a) process ①; (b) process ②; (c) process ③; (d) node 3 under different processes

表1 各节点在不同工艺方案下达到目标温度的时间(s)

图6 各节点在不同方案下到达目标温度的时间Fig.6 Time of each node reaching the target temperature under different processes

可知,各节点到达1229 ℃和1230 ℃的变化趋势基本保持一致,到达目标温度时间最短依次为节点2、1、4和3。对于工艺②,节点2和3分别到达1229 ℃和1230 ℃时所需时间相差均为43 200 s (12 h)。同时,工艺②下各节点到达目标温度所需时间最短,其次是工艺①,最后是工艺③。对于节点3,工艺②、③到达1229 ℃时所需时间相差约为23 040 s (6.4 h),到达1230 ℃时所需时间相差约为23 760 s (6.6 h)。在确保管坯中心节点达到目标温度后,适当保温可进一步优化奥氏体晶粒尺寸及其内部化学成分,为后续热加工奠定良好的基础,但如果保温时间过长,不仅会使管坯端部奥氏体晶粒过度长大,可能会引起过热同时增加生产成本,因此合理的保温时间很关键。

3 结论

1) G115管坯在加热过程中,外表面温度分布极不均匀,管坯端部截面边缘处温度最高,管坯长度1/2处温度最低,两者相差最大约为93 ℃;管坯加热温度越高,各部位温差越小,阶梯保温也会使各部位温差减小。

2) G115管坯加热过程中,管坯端部截面边缘处温度最高且升温速率最快,管坯长度1/2截面中心处温度最低且升温速率最慢。在工艺①、②、③3个不同的加热工艺下,管坯长度1/2截面中心处的升温速率分别为0.86、0.88和0.71 ℃/min。

3) 实际生产时推荐加热工艺③为G115钢大型管坯加热工艺,即炉温由300 ℃升高到500 ℃保温4 h,再升温到850 ℃保温4 h,升温到1000 ℃保温4 h后升温到1230 ℃保温20 h。