提高低碳钢磁性能的球化退火工艺试验

章建军, 庄晓伟, 汤晓峰

(江苏龙城精锻有限公司, 江苏 常州 213164)

作为磁性材料使用时低碳钢由于碳含量和杂质含量较多,其磁性能比电工纯铁而言有所不足,但由于价格便宜、冶炼方便、力学性能较好等优势,在某些应用领域仍有广泛用途,如汽车发电机爪极、继电器、电磁离合器等[1-2]。由于低碳钢多是被用作结构材料,长期以来有关其磁性退火等方面的研究较薄弱,研究文献也少,因此对低碳钢磁性热处理做进一步的研究以丰富其理论及工艺的内容仍有较大的实用价值。

电工纯铁热处理的目的是希望获得较大晶粒提高磁性能[3-7],所以其热处理工艺多采用900 ℃以上的温度进行退火[8-13]。低碳钢磁性零件的热处理也采取了与此类似的工艺,常用退火温度一般在900 ℃以上[1-2,8],工艺时间也较长,有的长达14 h以上。这种工艺得到的磁性能也确实较好,比锻后空冷不退火或锻后缓冷工艺的磁性能高出10%~20%,但该工艺能耗高、工时长,这与当前环保节能的大趋势不相适应。本文探索了用低能耗、高效率的球化退火工艺来代替完全退火工艺,使锻后空冷组织中的渗碳体形貌得以优化,经过球化退火后在磁性能上也能达到完全退火工艺的要求,在提高生产效率和降低能耗方面都取得了明显的效益。

1 试验材料及方法

试验材料为08钢热轧棒料,其化学成分(质量分数,%)为0.05~0.07C、0.17~0.37Si、0.35~0.65Mn、≤0.035S、≤0.035P。棒料经热锻成形后空冷,锻件分别按该产品原热处理常规工艺(完全退火)和新工艺(球化退火)进行相应热处理后加工成磁环,原工艺和新工艺的热处理曲线见图1(a,b)。热处理设备型号为SX2-5-12GJ箱式炉。磁环几何尺寸φ42 mm×φ32 mm×4 mm,如图2所示。采用MATS-2010SD磁性材料分析仪测量各磁环的磁通量并进行对比。用Axio Vert.A1光学显微镜观察组织的变化。

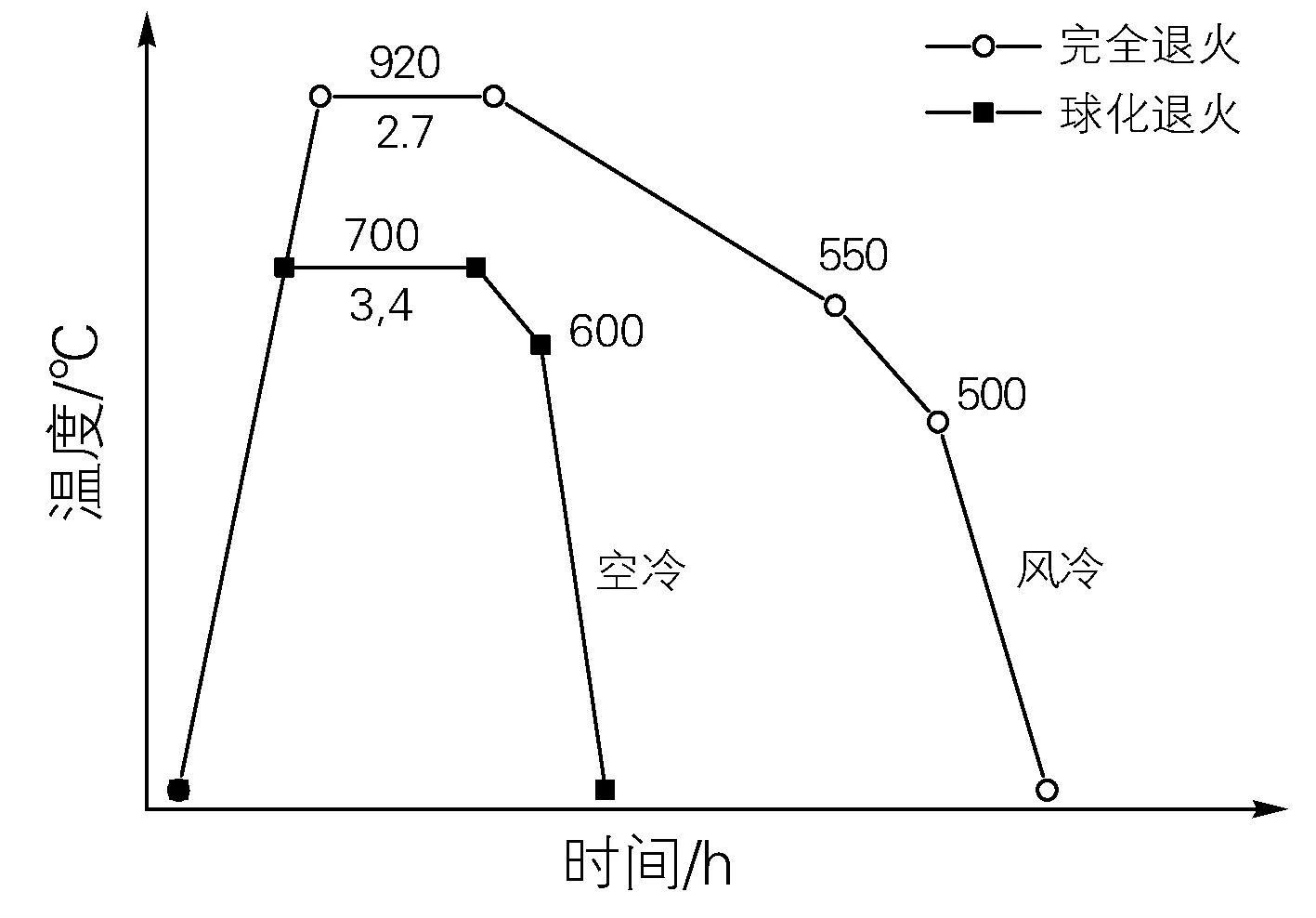

图1 完全退火和球化退火工艺曲线Fig.1 Process curves of the complete annealing and spheroidizing annealing

图2 磁环形状及尺寸Fig.2 Shape and size of the magnetic ring

2 试验结果与讨论

由图1曲线可见,原工艺在奥氏体区进行了较高温度的长时间保温,保温时间为2.7 h,加热温度高达920 ℃,该温度已经超过了低碳钢的Ac3温度[14-15],材料发生相变,已经完全转变为奥氏体,属于完全退火。在奥氏体区保温2.7 h后是长时间的缓冷过程,以50~55 ℃/h的速度缓冷到500 ℃左右后风冷降温,工艺总时长为13.5 h。球化退火处理不再加热到完全奥氏体区,而是加热到700 ℃左右,只让材料发生渗碳体的球化和碎裂,不发生基体的相变,这样新工艺的温度就比原工艺低了220 ℃左右。在该温度保温3~4 h,然后随炉缓冷到600 ℃,出炉空冷,整个工艺的时间为6~7 h,远远低于原先完全退火工艺的时长,省时超过一半,降低能耗也在1/2左右,在节能省时方面有很大优势。

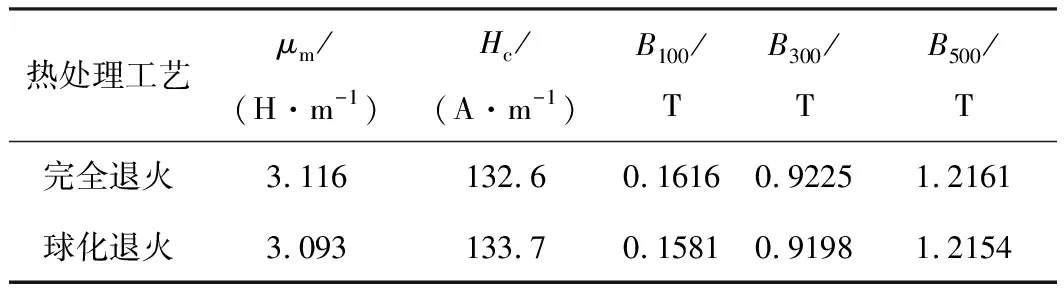

磁性能试验结果见表1。从试验结果看,球化退火工艺得到的磁性能与完全退火工艺相比基本一致,达到了相同水平。对比两种工艺所得基体中的渗碳体,尤其是三次渗碳体形貌(如图3所示),二者有明显不同,完全退火工艺得到的基体组织中,三次渗碳体呈较完好的片状分在晶界上,渗碳体片的面积占所处晶界的相当部分,该处渗碳体片将相邻晶粒分隔开来。而经过球化退火后,基体组织中的三次渗碳体已经碎裂并球化,不再是连续的片状,相邻晶粒之间有部分面积直接相连而未被分隔。

表1 08钢完全退火与球化退火后的磁性能

图3 08钢不同工艺退火后的显微组织对比(a)完全退火;(b)球化退火Fig.3 Comparison of microstructure of the 08 steel annealed with different processes(a) complete annealing; (b) spheroidizing annealing

完全退火后的低碳钢磁性能优于锻后空冷件的主要原因在于经历了再一次的退火相变过程[1-2],且退火速度较慢,使组织接近于平衡态组织,铁素体结晶较完善,基体组织内部缺陷减少,点阵畸变也随之下降,磁性能因而得到提升。

而球化退火后的组织由于没有经过再一次的相变过程,其组织结晶完善程度、点阵畸变程度等方面都要次于完全退火工艺,但仍然获得了相同的磁性能,经过分析认为,其主要原因在于二者组织中的渗碳体尤其是三次渗碳体的形貌不同,原因如下:渗碳体相比于铁素体是磁的不良导体,其磁导率较低而矫顽力较高[1-2,7],由此推断成片而连续的三次渗碳体片将晶粒隔断的同时,也使原本通畅的磁路受到阻塞,当磁力线流过整个零件时会穿过许多三次渗碳体片,也因此会受到多处阻塞。渗碳体片的这种阻塞作用使得零件的磁阻增大,磁性能降低。而经过球化退火后,原先成片状分布的三次渗碳体碎裂并球化,又由于奥斯瓦尔德熟化效应使得三次渗碳体独立个体数量减少而体积增大,进一步降低了阻塞面积,原先被渗碳体片隔断的晶粒可以直接接触而使磁路通畅,使零件的总体磁阻下降,这使得锻后空冷又经球化退火的材料磁性能比锻后空冷而未经球化的材料更高,达到完全退火的水平。另外,共析渗碳体的球化也起到类似作用,但考虑到共析渗碳体呈团聚分布,也未将晶粒隔断,因此主要的优化很可能是来自三次渗碳体的球化。

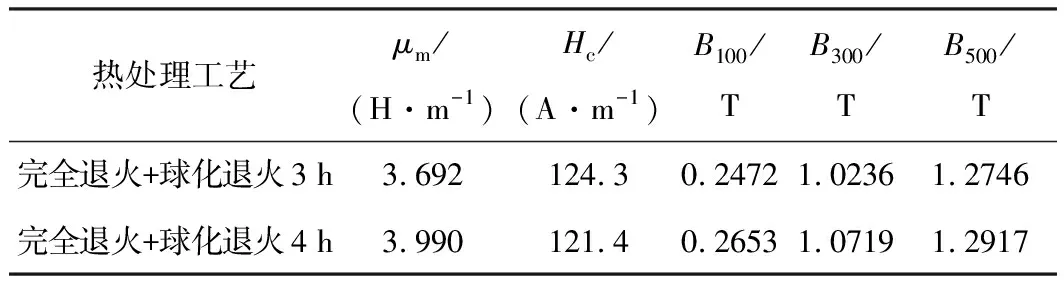

按以上分析,这两种工艺都能使磁性能较锻后空冷件有所提升,但各自机理有所不同。按照这种推断,如果在完全退火后再进行一次球化退火,应该使磁性能进一步提升。为验证以上推断,对同一批原料、经完全退火的另外两个零件再次进行补充球化退火,球化退火工艺仍然按照图1 (b)工艺进行,球化保温时间分别是3 h和4 h,然后测量磁性能,发现其磁性能确实得到进一步地提升,见表2。

表2 08钢经完全退火+球化工艺的磁性能

从测试数据观察,随着球化保温时间从3 h延长到4 h,磁性能优化效果进一步提升,这就证实了:①球化退火优化了渗碳体,尤其是三次渗碳体的形貌和分布,确实可以提高磁性能;②球化退火比完全退火更省时、节能,而性能可以达到完全退火工艺的性能,因此可以代替完全退火工艺而大幅度节省能耗和工时,有利于提高产品利润和促进环保。

另外,关于三次渗碳体对磁性能的影响,以往多是较笼统地认为三次渗碳体妨碍了磁畴的移动,采取的措施一般是适度快冷以减少三次渗碳体的析出[16],具体到三次渗碳体形貌和分布对磁性能有怎样的影响则很少涉及,也未见采取措施优化三次渗碳体形貌和分布以改善低碳钢磁性能的报道,本试验的结果丰富了这方面内容。

3 结论

1) 球化退火工艺在磁性能上可以代替完全退火工艺,而工时和能耗都可以大幅度降低。

2) 球化退火提升磁性能的原因是优化了渗碳体形貌和分布,尤其是原先于晶界处成片状分布的三次渗碳体碎裂并球化减轻了对磁路的阻塞。