选区激光熔化MnSi2增强316L不锈钢复合材料的表面质量及耐蚀性能

李 梦, 武美萍, 陆佩佩,2, 赵子硕, 缪小进

(1. 江南大学 机械工程学院, 江苏 无锡 214122; 2. 南京信息工程大学 滨江学院 机械工程学院, 江苏 无锡 214122)

在新一轮机构改革中,海洋被纳入全国自然资源统一管理的范畴,舰船、潜艇等海洋航行体在国防、军事、经济建设中均发挥着重要的作用[1]。316L不锈钢具有良好的综合力学性能、优异的抗晶间腐蚀性能以及抗高温氧化性能,被广泛地应用于军工、化工、生物医学以及造船运输等领域[2-4]。然而,随着经济全球化和国际竞争的日益激烈,316L不锈钢越来越难以满足我国军工、国防、海洋工业等领域的应用要求。颗粒增强不锈钢基复合材料(Stainless steel matrix composites,SMCs)是进一步提高316L不锈钢构件各项性能的有效策略[5-7]。国内外诸多学者在复合材料上做了探究,郭锋[8]使用热压工艺制造掺杂不同含量MoS2的316L不锈钢与传统熔炼工艺制备的316L不锈钢基体进行对比,发现含6%、12%和18%的MoS2样品的硬度分别较不锈钢基体提高30%、32%和43%。张莎莎[9]利用SLM技术成功制备出了TiC颗粒增强316L不锈钢复合材料,发现TiC/316L不锈钢成形试样的相对密度和孔隙率随着激光功率的提高呈现先增大后减小的趋势。AlMangour等[10]探究了不同质量分数的纳米TiC对316L不锈钢组织和性能的影响,纳米复合材料在室温和高温下表现出较高的压缩屈服强度和延展性,当TiC含量为10%时,复合材料的压缩力学性能最优。Wu等[11]发现SiC的加入明显细化了金属基复合材料的凝固组织,当SiC含量达到8%时,金属基复合材料的耐腐蚀性最优。但目前所使用的增强颗粒较多为陶瓷颗粒,鲜见锰硅化合物作为增强颗粒的报道,而二硅化锰(MnSi2)属于过渡金属硅化物,是一类难熔的金属间化合物,其中的锰元素和硅元素在成形过程中会生成硅锰相,能够起到细化晶粒的作用,使其具有优异的化学和机械稳定性[12],但传统的冶金方法或物理方法等制备工艺无法满足过渡金属硅化物材料的制备。近年来,基于分层叠加原理的选区激光熔化技术(Selective laser melting,SLM)成为研究的热点,直接成形件可以达到高密度甚至全密度,并且在成形复杂结构件上有着传统加工方式无法比拟的优势,为高性能不锈钢基复合材料的设计和制备提供技术支持。

为此,本文拟探索激光功率对316L不锈钢复合材料的表面质量及耐腐蚀性能的影响,通过光学显微镜、扫描电镜表征点蚀形貌特征,通过电化学工作站测量成形件的耐腐蚀性能,分析了激光功率与致密化行为及耐腐蚀性能之间的联系,验证MnSi2粉末作为316L不锈钢复合材料增强颗粒的可行性,为SLM成形不锈钢复合材料奠定基础。

1 试验材料及方法

1.1 试验材料及设备

试验采用球形的316L不锈钢粉末,粉末粒径15~53 μm,材料的化学成分(质量分数,%)为68.32Fe、17.02Cr、10.9Ni、2.38Mo、0.67Mn、0.6Si、0.11其他。所用MnSi2粉末的化学成分(质量分数,%)为50.45Si、49.1Mn、0.2C、0.2Fe、0.05其他。为避免粉末的流动性影响试验结果,采用球磨法制备复合粉末,并在真空干燥箱中于60 ℃干燥3 h。

试验采用YLM-120金属3D打印机进行SLM成形,由于锰、硅元素与氧元素有很强的亲和力,容易自发形成氧化物杂质,从而影响成形质量[13],因此在成形过程中要控制氧气的含量,试验采用氩气保护气,可使成形舱中的氧气含量低于0.01%。在扫描速度1000 mm/s,铺粉厚度30 μm以及激光功率为160、190、220、250 W下分别成形2%MnSi2/316不锈钢样件(10 mm×10 mm×5 mm)。并在扫描速度1000 mm/s,铺粉厚度30 μm,激光功率为190 W下成形纯316L不锈钢样件。

1.2 致密度测试

采用400~2000目SiC砂纸对成形样品进行打磨后再抛光,然后用去离子水进行超声清洗,采用DM-2700M光学显微镜对试样表面进行观察并拍摄表面形貌图片,利用Image-Pro Plus软件对所拍摄的表面形貌图进行处理,分别拍摄样件随机3处位置的表面形貌图进行孔隙测量,并取其平均值。

1.3 电化学试验

采用CHI660E电化学工作站对样件的耐腐蚀性能进行测试。试验的环境温度为(25±1) ℃,测试溶液为3.5wt%NaCl溶液,模拟海洋环境。试验开始前,将辅助电极(铂片电极)、参比电极(饱和甘汞电极)、工作电极(试样)连接好,等待5 min至开路电压稳定,从-0.4 V开始向正电位方向扫描至0.4 V结束,扫描速率为0.002 V/s,进行极化曲线的测量,电化学阻抗谱的扫描频率从10 mHz至100 kHz结束,分别测量5组试样的极化曲线及阻抗谱,为保证测试结果的准确性,每组试验重复3次。采用SU8010扫描电镜对复合材料发生点蚀后的形貌进行观察。

2 试验结果与分析

2.1 激光功率对致密度的影响

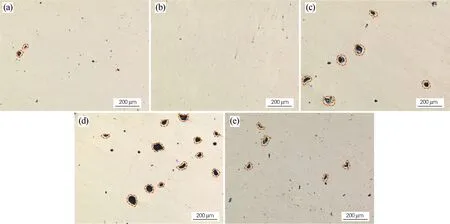

图1为不同激光功率下试样的表面形貌,可以清晰地看出,添加2%MnSi2颗粒后,激光功率为160 W时,成形件表面存在孔隙,致密度为99.43%,这是由于激光功率较小时,粉末熔化不充分,熔池黏度变高致使流动性变差,固液界面的湿润角大于90°,液态熔池的湿润性差,有收缩成球状的迹象[14],从而难以形成连续致密的熔道。此外,由于粉末粒径较小,铺粉时粉末覆盖已成形表面的每一处,但球化现象的存在致使成形死角区域存在未熔粉末,在快速熔化快速凝固的过程中导致孔隙的出现,影响了成形件的表面质量。随着激光功率的增大,表面质量得到明显改善,致密度逐渐提高。在激光功率为190 W时的表面孔隙分布较少,致密度高达99.8%,表面质量最优。由于高能激光束的能量变大,粉末熔化充分,熔池的黏度及流动性也相应提高,使得固液界面的湿润角小于90°,熔池的铺展范围变大,液态熔池的湿润性增强,相界面不易收缩成球状,从而抑制了球化现象的出现,阻碍孔隙的生成,成形件表面质量得到了提升。当激光功率进一步增大,致密度呈现下降的趋势。当激光功率在220 W和250 W时,表面的孔隙非常明显,致密度分别为98.53% 和97.87%,250 W时的孔隙较220 W时更多,这是由于高能激光束的能量过高,熔池的黏度变弱,熔化的液态熔池过度流动,致使熔池的表面积增加,甚至发生重熔现象。过高的激光功率还会使得熔体产生飞溅及气化现象,导致气孔的生成,显著恶化了成形件的表面质量。如图1(b,e)所示,未添加增强颗粒的表面质量明显差于添加增强颗粒的成形件的表面质量,其致密度(98.3%)也小于复合材料成形件的致密度(99.8%),证实了添加2%MnSi2可有效降低316L不锈钢在SLM过程中的孔隙率,提高成形质量。

图1 不同激光功率下SLM成形2%MnSi2/316L不锈钢复合材料的表面形貌 (a) 160 W;(b) 190 W;(c) 220 W;(d) 250 W;(e)纯316L不锈钢,190 WFig.1 Surface morphologies of the 2%MnSi2/316L stainless steel composites SLMed with different laser power (a) 160 W; (b) 190 W; (c) 220 W; (d) 250 W; (e) pure 316L stainless steel, 190 W

2.2 激光功率对耐腐蚀性能的影响

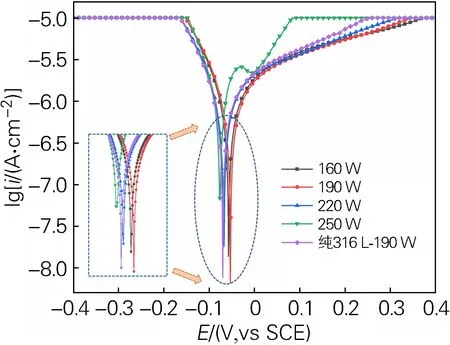

图2为不同激光功率下SLM成形样件的极化曲线。从图2可以看出,5组曲线形状基本一致,添加2%MnSi2之后的3组样件(160、190、220 W)相较于未添加MnSi2的纯316L不锈钢样件的腐蚀电位均向阳极偏移,证实添加2%MnSi2粉末是提高316L基体耐腐蚀性能的有效途径。仅当功率为250 W时,腐蚀电位呈现出向阴极偏移现象,这可能由于激光能量过大,导致粉末飞溅产生气孔及过烧现象[15],表面质量较差,致使耐腐蚀性能降低。表1是由Tafel极化曲线得到的电化学参数,其中Ecorr为自腐蚀电位,可以反映腐蚀的倾向;Icorr为自腐蚀电流密度,反映材料腐蚀速率的快慢,材料的自腐蚀电流密度越小,其腐蚀速率越慢[16]。从表1可以明显看出,随着激光功率的增加,自腐蚀电流密度呈现先减小后增大的趋势,耐腐蚀性能的大小排序为:190 W>160 W>220 W>250 W,表明在激光功率为190 W时,2%MnSi2/316L样件的耐腐蚀性能最优,这与SLM成形件表面的孔隙度是分不开的,另外,该样件的自腐蚀电流密度低于纯316L不锈钢,这表明增强颗粒的加入可以增强耐腐蚀性能。

图2 SLM成形样品在 3.5%NaCl 溶液中的极化曲线Fig.2 Polarization curves of the SLMed specimens in 3.5%NaCl solution

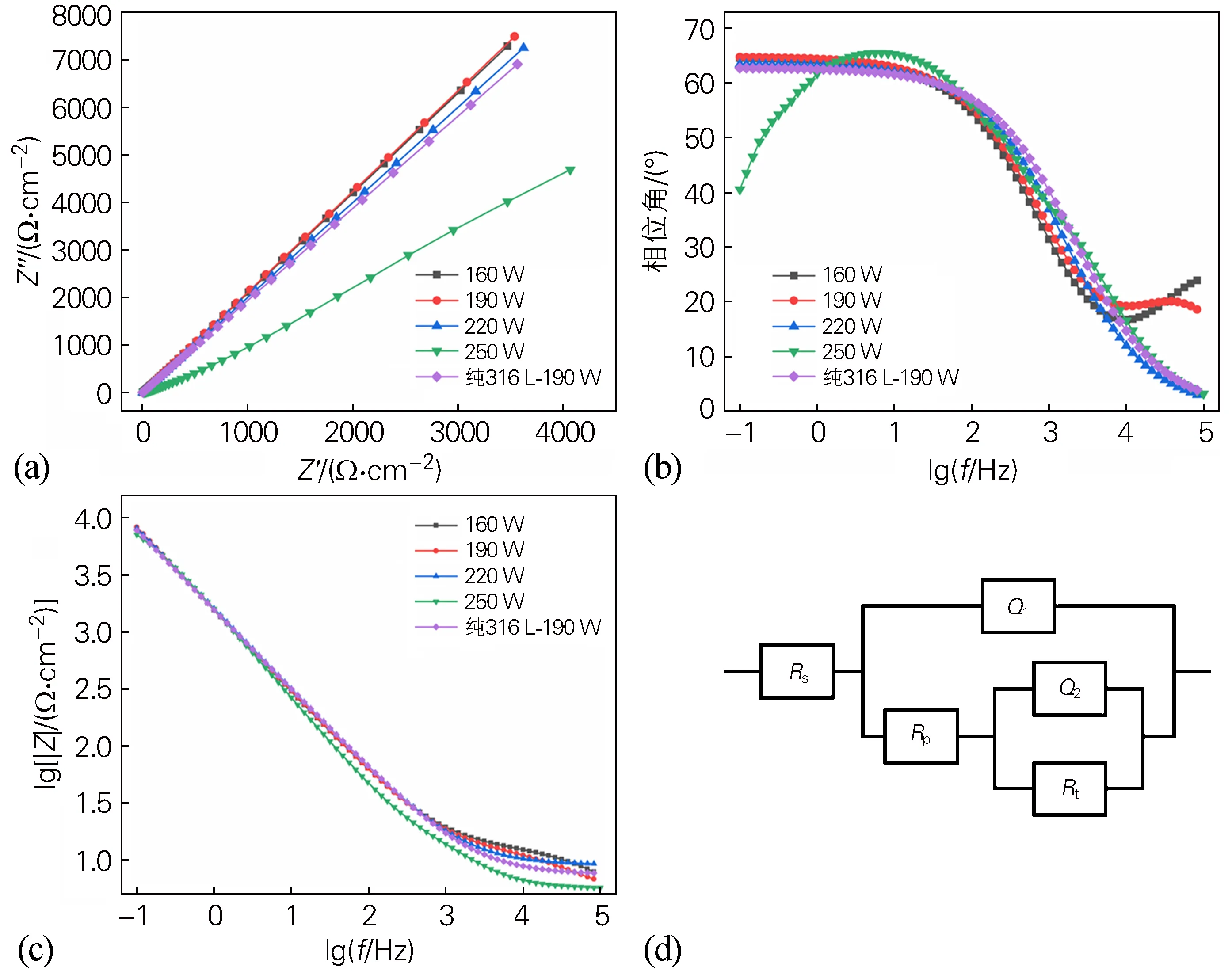

表1 SLM成形样品的电化学参数

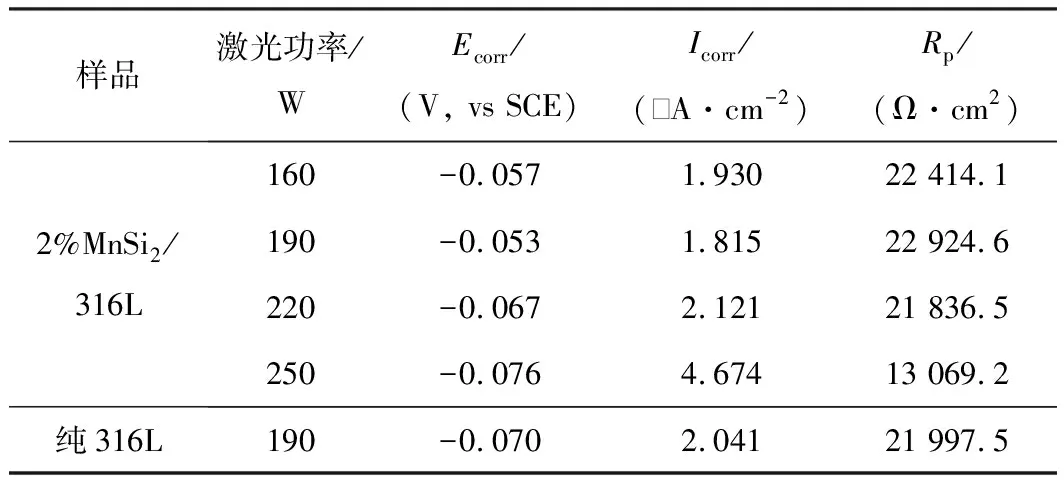

图3(a~c)是5种样件的电化学阻抗谱图,这些电化学阻抗谱图是通过图3(d)的等效电路图进行拟合得到的。一般而言,通常Nyquist图的电容式半圆弧的半径越大,耐腐蚀性能越好[17],比较图3(a)中5种样件的半圆弧,可以看出190 W的阻抗曲线的半圆弧半径最大,其耐腐蚀性能优于其他3组不同激光功率处理的样件,也优于未添加MnSi2增强的样件,这与上述极化曲线分析的结果是一致的。图3(b)为相位角-频率曲线(Bode相图),相位角用来预测材料阻碍电解质渗透的能力[18]。在低频段(10-1~100Hz),激光功率为190 W时SLM成形2%MnSi2/316L不锈钢样品的相位角最大,其阻碍电解质渗透的能力也最强,耐腐蚀性能最优。图3(c)为振幅-频率曲线(Bode幅值图),阻抗模(|Z|)越大,耐腐蚀性能越好,而在低频段,5种样件的阻抗模都比较大,但纯316L不锈钢样件的阻抗模略小于SLM成形样件的阻抗模,在中高频段,250 W成形样件的阻抗模最小。

图3 SLM成形样品的电化学阻抗谱图(a)Nyquist图;(b)Bode相图;(c)Bode幅值图;(d)等效电路模型图Fig.3 Electrochemical impedance spectroscopy results of the SLMed specimens(a) Nyquist curves; (b) Bode phase curves; (c) Bode amplitude curves; (d) diagram of the equivalent circuit model

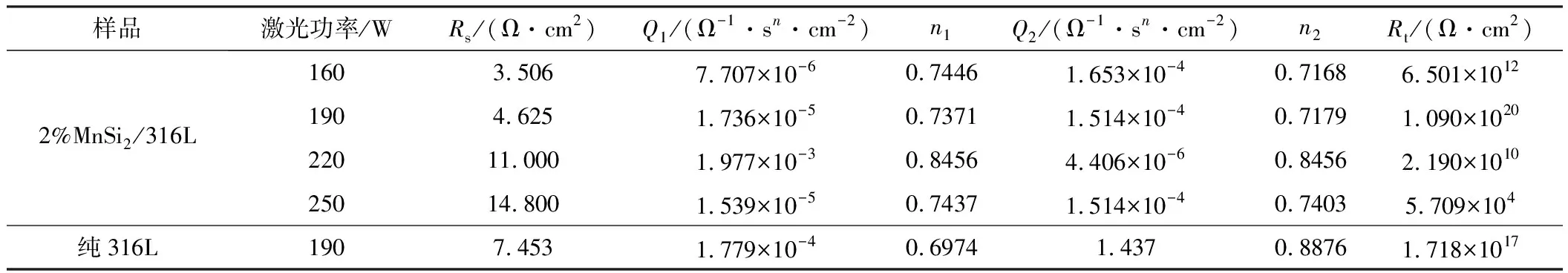

表2列出了电化学阻抗谱拟合的各项参数,其中Rs表示3.5%NaCl溶液电阻,该数值在3.5~14.8 Ω·cm2之间浮动,浮动偏差较小,表明所使用的腐蚀溶液相对稳定;Rt表示金属表面的电荷转移电阻,其值越大,金属被腐蚀的速率越低,表明该样品的耐腐蚀性能优异,可以发现激光功率为190 W成形的2%MnSi2/316L样品的电荷转移电阻值最大(1.090×1020Ω·cm2),其耐腐蚀性能最为优异;Rp表示极化电阻;Q1及Q2表示常相位元件;n1及n2表示色散指数,反映阻抗偏离纯电容的程度,n1及n2均介于0到1之间,越接近1值,其常相位元件偏离理想电容的程度越低。

表2 SLM成形样品的电化学阻抗谱拟合参数

图4为电化学试验后所拍摄的激光功率为190 W时成形试样的点蚀形貌及孔隙形貌图,在其他激光功率下所成形的试样的点蚀情况也具有相似特征。通过图4 可以清晰地看出,点蚀坑的边界多为光滑的圆弧状,如图4(a)所示;而孔隙的边界是不圆滑的,呈现不规则的边界,如图4(b)所示。点蚀坑多出现于孔隙的附近,表明孔隙对材料的耐腐蚀性能有负面影响[19]。且图4(c)所示的点蚀坑尺寸大于孔隙的尺寸,这是由于点蚀发生在孔隙位置处,生成的腐蚀产物进一步扩展孔隙。

图4 激光功率为190 W时成形试样的点蚀形貌及孔隙形貌(a)点蚀坑;(b)孔隙;(c)在孔隙处的点蚀作用Fig.4 Pitting and pore morphologies of the SLMed specimen with laser power of 190 W (a) pitting pit; (b) pore; (c) pitting at the pore

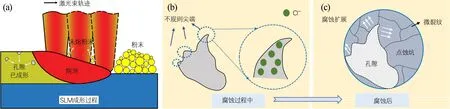

图5所示为点蚀形成的腐蚀机理图,SLM成形过程中的球化现象致使成形死角区域存在未熔粉末,高能激光束冲击在熔池金属液体表面会导致光斑中心位置的材料达到气化点,在Marangoni效应的作用下,在激光束运行加工中诱导的反冲气压使得金属熔体呈液滴状排挤出熔池,造成未熔粉末和液滴的飞溅,从而在成形表面聚集[20-21],让成形件内部及表面均会产生不规则的孔隙,而不规则的孔隙尖端是残余应力集中位置[22],NaCl溶液中的氯离子半径较小,易在孔隙处富集生成氯化物,使得孔隙处的酸度变大[23],造成腐蚀的形成,生成的腐蚀产物还会进一步扩展孔隙的边界,逐渐扩展为圆形的点蚀轮廓,并伴有微裂纹生成。

图5 腐蚀机理示意图Fig.5 Schematic illustration of the corrosion mechanism

3 结论

1) 基于选区激光熔化技术(SLM)成功制备了MnSi2/316L不锈钢复合材料试样。研究表明孔隙率随着激光功率的增加先减小后增大,当激光功率为190 W时,致密度高达99.82%,对比纯316L不锈钢提高了1.55%,证实了添加2%MnSi2可有效降低316L不锈钢在SLM过程中的孔隙率。

2) 添加2%MnSi2可以显著改善316L不锈钢的耐腐蚀性能。随着激光功率的增加,自腐蚀电流密度呈现先减小后增大的趋势,不同激光功率下制备的试样的耐腐蚀性能大小排序为:190 W>160 W>220 W>250 W。

3) 在氯离子腐蚀条件下,不规则孔隙缺陷位置首先发生应力腐蚀和点蚀现象,使得缺陷形貌发生改变,产生圆形腐蚀坑。