工业纯钛TA1的双道次热压缩变形及软化行为

王庆娟, 田云飞,, 高贝特, 史佳敏, 吴 欢, 蔡 军

(1. 西安建筑科技大学 冶金工程学院, 陕西 西安 710055;2. 西北有色金属研究院, 陕西 西安 710016)

工业纯钛具有比强度高、耐腐蚀性优异和可加工性能优良等特点,在化工及航空航天行业得到了广泛应用,在加工过程中,通常以热变形的方式进行加工成形。在单道次热变形过程中,加工硬化、动态回复和动态再结晶对显微组织的演化有着显著的影响,动态回复和动态再结晶促使组织发生动态软化[1-3]。在多道次热变形过程中,道次间的停留促使静态回复和静态再结晶的发生,进而发生静态软化[4-5]。李雪松等[6]研究了A6082铝合金的静态软化特性,解释了其软化机理为静态回复和静态再结晶。赵蒙等[7]研究了新型亚稳定β型TB8钛合金双道次热变形软化行为,发现低温下静态软化机制为静态回复,高温下静态软化机制为静态回复和静态再结晶。闫亮明等[8]研究了7055铝合金双道次静态软化行为,发现热变形过程中静态回复和静态再结晶程度随着间隙时间的增加而增加。另外,热变形过程中的变形温度对流变应力、微观结构及晶粒尺寸也有很大的影响[9-10]。目前,国内外学者[11-14]对双道次热变形行为进行了大量研究,关于纯钛双道次热变形软化行为的研究尚未见报道,因此本文通过单轴热压缩试验及微观结构表征方法,研究了工业纯钛TA1双道次变形过程中的变形软化行为,揭示了软化机理,以期达到指导实际生产的目的。

1 试验材料及方法

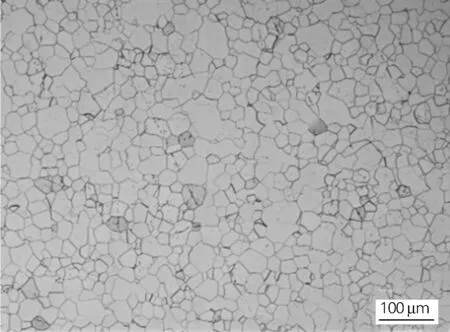

本试验采用18 mm厚的热轧退火态TA1工业纯钛板,化学成分(质量分数,%)为0.25Fe、0.10C、0.03N、0.015H、0.20O,余量Ti。原始组织为晶粒均匀分布的等轴α组织,平均晶粒尺寸约为20 μm,如图1所示。

图1 工业纯钛TA1的原始组织Fig.1 Original microstructure of the commercially pure titanium TA1

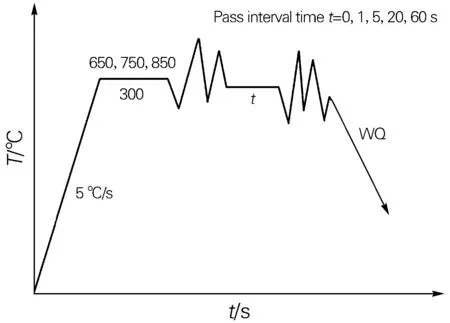

热压缩试验在Gleeble-3500热模拟试验机上进行。将纯钛板加工成φ8 mm×12 mm标准热压缩试样。根据实际生产选取变形温度分别为650、750、850 ℃。试样先以5 ℃/s加热到变形温度,保温5 min后进行热压缩试验:①应变速率为10 s-1,第一道次真应变量为0.35,第二道次真应变量为0.55,道次间隙时间分别为1、5、20、60 s,如图2所示;②真应变量为0.9的单道次热压缩变形,变形完成后立即水淬以便于观察高温下的组织。淬火后的样品经线切割沿压缩方向进行取样。金相试样经研磨、抛光与腐蚀(腐蚀剂的体积配比为HF∶HNO3∶H2O=1∶2∶17)后,采用Olympus-GX51光学显微镜观察其显微组织。

图2 双道次压缩试验方案Fig.2 Experimental scheme of the two-pass hot compression

2 试验结果与讨论

2.1 双道次流变曲线

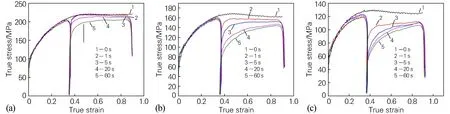

图3是纯钛TA1在不同温度和间隙时间的双道次热变形流变应力曲线。可见,每组第一道次流变应力曲线基本重合,应力-应变曲线呈上升趋势,即流变应力在小应变下迅速增加,这是因为在变形的初始阶段,位错密度迅速增加阻碍滑移,同时变形量小,储存的能量不足以驱动动态回复和动态再结晶的发生,变形机制主要以加工硬化为主,使得变形抗力增大。单道次(间隙时间为0 s)的应力在相同的变形温度下均高于间隙时间为1、5、20和60 s时对应的第二道次的应力,且第二道次的应力随着间隙时间的增加而降低。

图3 工业纯钛TA1不同温度双道次压缩流变应力-应变曲线Fig.3 Flow stress-strain curves of the commercially pure titanium TA1 two-pass compressed at different temperatures(a) 650 ℃; (b) 750 ℃; (c) 850 ℃

由图3(a)可知,在650 ℃,间隙时间为1 s和5 s下,第二道次的峰值应力均大于前一道次的峰值应力,且接近于单道次的应力值,与单道次时的曲线基本重合,说明1 s和5 s间隙时间下没有发生静态软化,且应力迅速达到软化和硬化趋于平衡的状态;当间隙时间增加到20 s后,第二道次的峰值应力明显小于单道次的峰值应力,60 s时此趋势更加明显,曲线再次表现为加工硬化过程,随着变形的增加,动态软化和加工硬化再次达到平衡状态。表明在20 s和60 s间隙时间内发生了静态软化,且软化程度随间隙时间的增加呈递增趋势。在变形温度为750 ℃和850 ℃下的第二道次的峰值应力均小于前一道次的峰值应力,且随着道次间隙时间的延长,特别是在20 s和60 s时,应力更低,如图3(b~c)所示。说明随着温度的升高,静态软化可以在很短时间内发生,且软化更充分。

2.2 静态软化特性

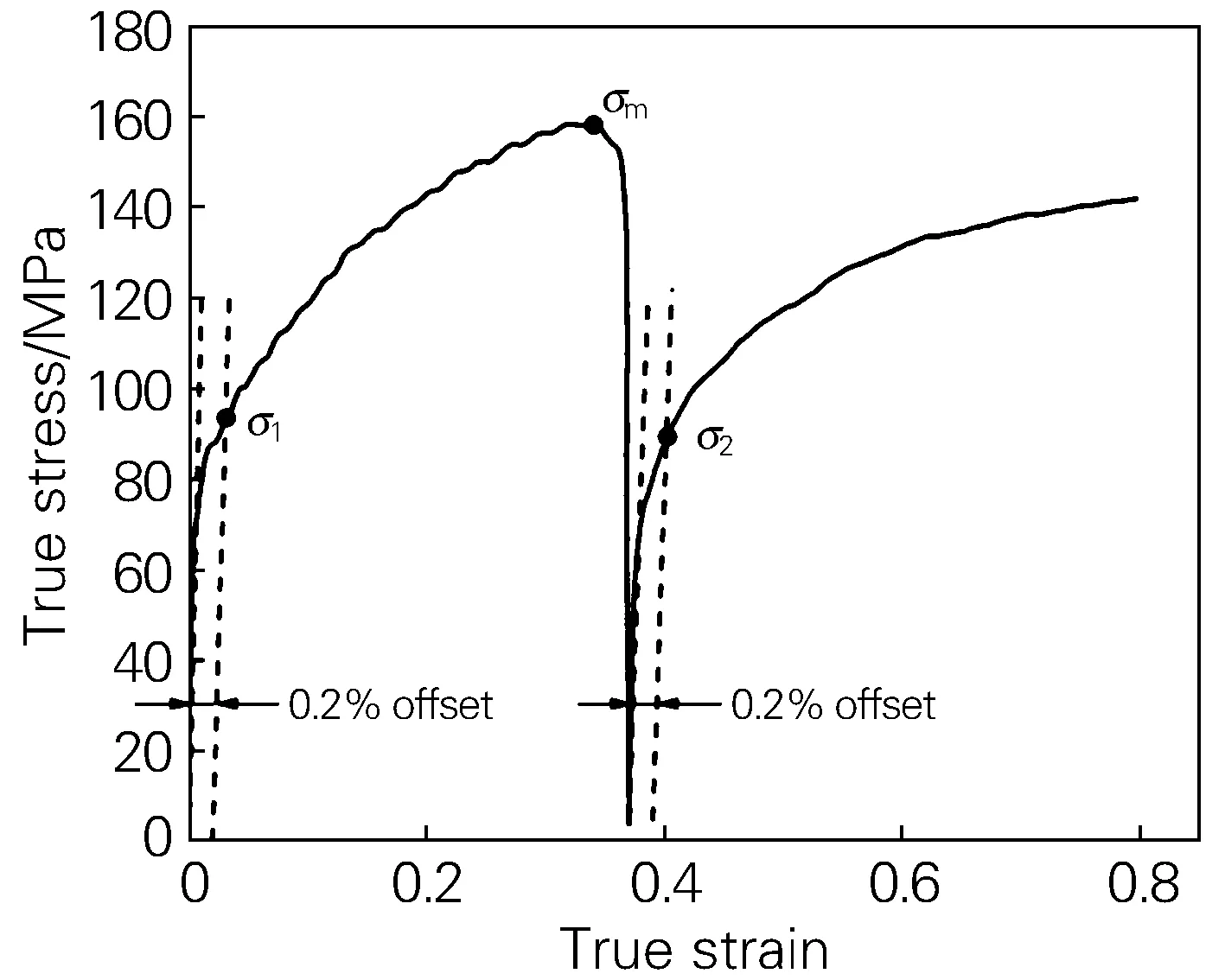

对于多道次的热轧过程,轧制道次间往往不能发生完全软化,前一道次的变形会对下一道次的变形产生积累作用,这种道次间的软化程度常用软化率Fs表示。静态再结晶软化率Fs的计算通常采用0.2%补偿法(如图4所示)计算两道次加载时的屈服应力,再根据式(1)计算Fs[15-16]:

图4 0.2%补偿法示意图Fig.4 Schematic diagram of 0.2% offset method

(1)

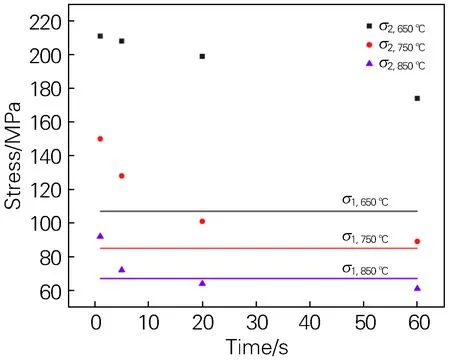

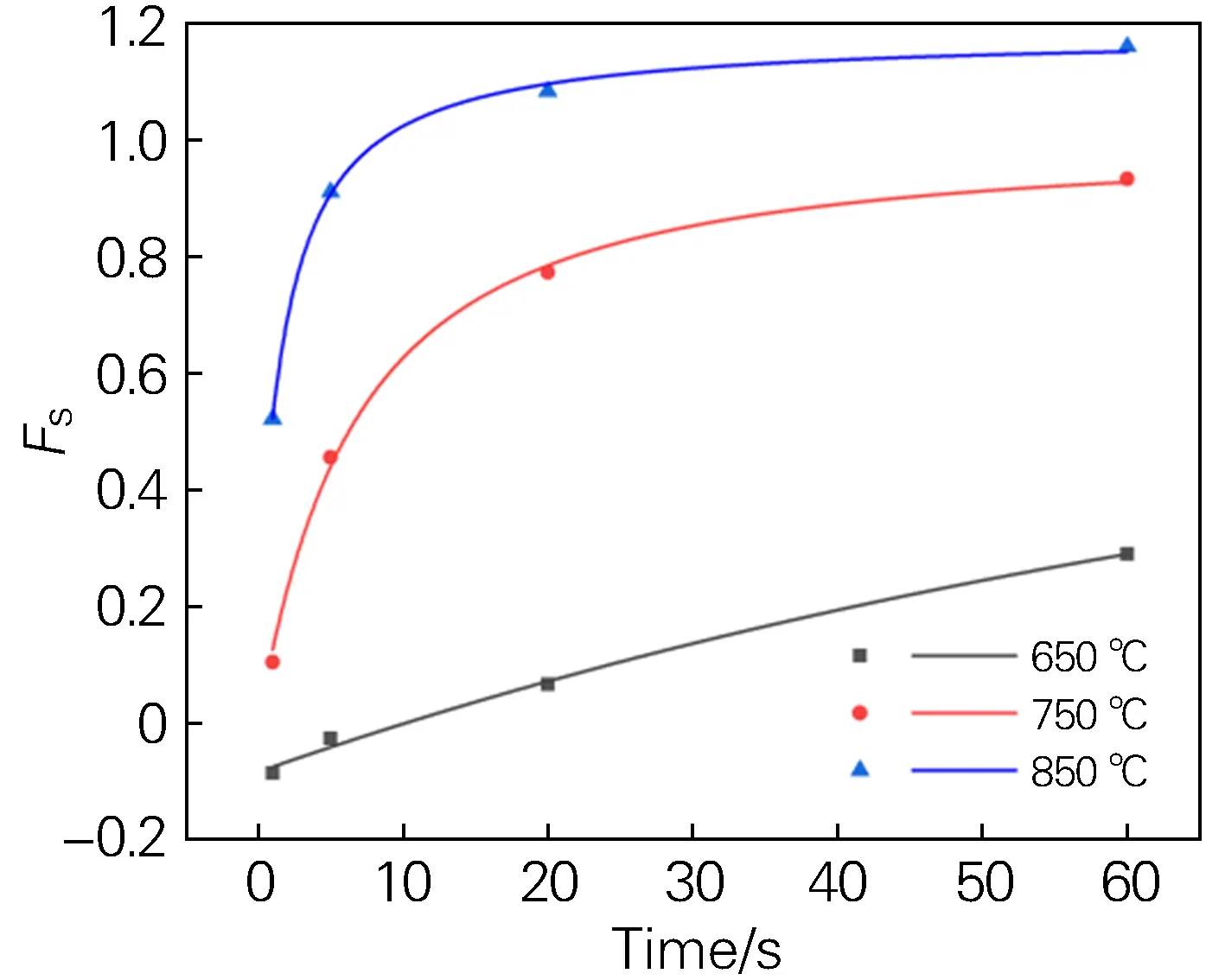

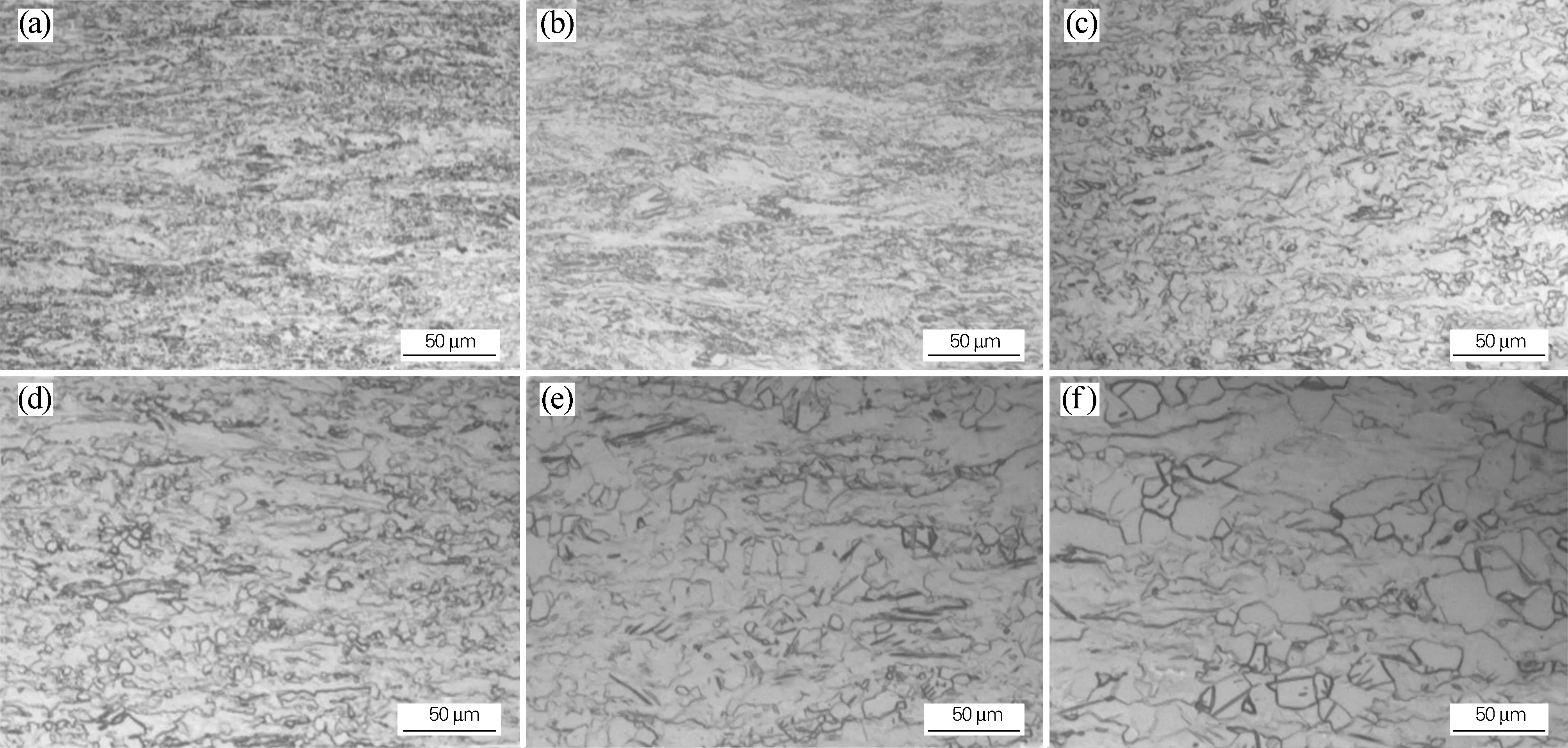

式中:σm是第一道次变形的最高应力,MPa;σ1、σ2分别是第一道次和第二道次加载时的屈服应力,MPa。静态再结晶软化率Fs可以根据双道次变形的应力-应变曲线计算得出,双道次热变形静态再结晶的变化会出现3种情况:当Fs=0时,表示金属材料在第1道次与第2道次热变形的间隙时间内没有出现软化现象,没有发生静态再结晶;当Fs=1时,表示出现完全软化现象,材料发生完全再结晶;当0 图5为0.2%补偿法得出的TA1纯钛双道次热压缩时的屈服应力,直线表示第一道次屈服应力σ1,点表示第二道次屈服应力σ2。从图5中可以看出第二道次的屈服应力随着间隙时间的增大而降低,如750 ℃间隙时间1 s时的屈服应力为150 MPa下降到间隙时间60 s时的89 MPa,说明经不同时间的道次停留后均发生了一定程度的软化,此间软化考虑主要为间隙时间内静态软化所致。在850 ℃间隙时间5 s下,第二道次屈服应力72 MPa已经接近于第一道次屈服应力67 MPa,在20 s时屈服应力为64 MPa,已经低于第一道次,说明此时已发生完全软化。说明随着温度的升高,间隙时间内的静态软化更加充分。 图5 工业纯钛TA1不同温度双道次压缩屈服应力Fig.5 Yield stress of the commercially pure titanium TA1 two-pass compressed at different temperatures 图6是计算出的软化率在不同间隙时间和温度的变化曲线。由图6可见,在变形温度为650 ℃时,软化率与道次间隙时间基本上呈线性正相关关系,随着间隙时间的延长,软化率相应增大,当道次间隙时间分别为1 s和5 s时,Fs出现负值,表现出硬化现象,由20 s延长至60 s时,表现出软化现象;在变形温度为750 ℃时,软化率与道次间隙时间基本上呈指数正相关关系,由1 s延长至60 s时,软化率Fs由0.1增大至0.93,随着间隙时间的延长,软化率增加速率减小,逐渐接近于完全软化;在变形温度为850 ℃时,软化率迅速升高并在较短的间隙时间内趋于定值,在5 s时,软化率已达到0.91,接近于完全软化状态,软化程度较750 ℃时更加明显。这是由于金属的软化机制为回复和再结晶,随着变形温度越高,材料内部原子活跃性增强,有利于晶界扩散和晶界跃迁,有效缩短了回复和再结晶所需要的时间,同时高温下再结晶所需要的驱动力降低,有利于再结晶的发生[4]。因此在较高的变形温度下短时间内便可以获得较高的软化率。 图6 不同变形条件下TA1纯钛静态软化率Fig.6 Static softening rates of the TA1 pure titanium at different deformation conditions 图7是应变速率为10 s-1、不同变形条件下双道次热压缩后的显微组织。图7(a,b)为变形温度650 ℃,间隙时间分别为5、20 s压缩后的微观组织,可以看到纤维状的变形组织周围分布着细小的再结晶组织。间隙时间为20 s时相较于5 s时,再结晶晶粒及变形晶粒尺寸较大,说明20 s的间隙时间使第一道次产生的动态再结晶晶粒有较充足的时间长大,变形晶粒有了一定的回复,表现出静态软化,软化率>0。另外,道次间隙时间内静态回复和静态再结晶同时促进静态软化的发生;压缩后的组织以细小的再结晶晶粒为主,变形组织略有长大,此时变形过程中的动态软化以动态再结晶为主。当变形温度为750 ℃时,如图7(c,d)所示,微观组织以再结晶晶粒为主,同时伴有少量变形组织,表明750 ℃动态软化机制以动态再结晶为主。当变形温度达到850 ℃时,如图7(e,f)所示,组织主要以较大尺寸回复晶粒为主,同时伴有少量较大尺寸的再结晶晶粒。由于高温条件下,材料内部位错密度较低,不足以达到引发动态再结晶的临界值,从而引发动态回复,因此高温变形过程中的动态软化以动态回复为主。从图7(a,c,e)可以看出,随着温度的升高,晶粒回复和再结晶的程度越明显,这主要是由于温度越高原子的扩散能力越强,变形储存能增加,晶界的迁移率也随之增加,就更容易在较短时间内发生软化现象。 图7 不同变形条件下TA1纯钛双道次压缩后的显微组织Fig.7 Microstructure of the TA1 pure titanium double-stage compressed at different deformation conditions(a) 650 ℃×5 s; (b) 650 ℃×20 s; (c) 750 ℃×5 s; (d) 750 ℃×20 s; (e) 850 ℃×5 s; (f) 850 ℃×20 s 图7(f)为850 ℃间隙时间为20 s的双道次热压缩后变形组织,平均晶粒尺寸为30 μm,已大于变形初始状态时的平均晶粒尺寸,晶粒的长大使变形抗力减小,表现为第二道次加载屈服应力低于第一道次加载屈服应力,因此出现图6中软化率大于1的现象。 图8是变形速率为10 s-1、750 ℃变形条件下、道次间隙时间0、1、60 s下的双道次热压缩后的显微组织。单道次时(见图8(a)),显微组织主要为细小的等轴组织,同时伴有少量的变形组织,此间主要发生动态再结晶和动态回复,主要是由于较大的变形程度致使晶粒内部产生大量的位错畸变、集聚和缠结,促使动态再结晶的发生[17]。相较于单道次,间隙时间为1 s(见图8(b))、5 s(见图7(c))、20 s(见图7(d))、60 s(见图8(c))的晶粒尺寸均发生不同程度的长大,进一步说明了间隙时间内发生了静态软化,且随时间的延长再结晶更加充分。随着间隙时间的增大静态软化程度增大,消除了第一道次变形产生的加工硬化,使第二道次的累计变形不足以开动动态再结晶,只存在少量的再结晶晶粒(见图8(c)),流变曲线重新表现出加工硬化过程。主要由于间隙时间内,有更多的时间发生晶界的扩散、吞并和晶粒的长大。从流变曲线和微观组织可以看出,TA1纯钛双道次热变形的软化过程同样符合Hall-Petch关系。 图8 TA1纯钛在750 ℃下经不同道次间隙时间压缩后的显微组织Fig.8 Microstructure of the TA1 pure titanium compressed at 750 ℃ with different interval time(a) 0 s; (b) 1 s; (d) 60 s 1) 工业纯钛TA1在单、双道次热压缩变形过程中表现出明显的硬化和软化行为,在每个道次中,峰值应力前加工硬化程度大于软化程度,峰值应力后加工硬化程度小于软化程度,最终达到动态软化和加工硬化的动态平衡。在双道次热压缩过程中,650 ℃间隙时间1 s和5 s时第二道次表现为加工硬化,650、750及850 ℃间隙时间20 s和60 s时表现为加工软化。 2) 随着道次间间隙时间的延长和温度的升高,道次间再结晶更加充分,静态软化率呈增长趋势,第二道次变形后晶粒也会明显长大。当道次间发生完全再结晶时,软化程度达到最大。 3) TA1纯钛在双道次热压缩过程中,同时伴有动态软化和静态软化。在变形过程中发生动态软化,650 ℃和750 ℃时以动态再结晶为主,850 ℃时以动态回复为主;在道次间隙时间内发生静态软化,随着温度的升高,静态软化效果更加明显。

2.3 显微组织

3 结论