厚壁铝管斜入射线聚焦垂直剪切波电磁超声探头设计

蔡卓越 涂 君 张 旭 邓志扬 吴 樵 宋小春

1.湖北工业大学机械工程学院,武汉,4300682.现代制造质量工程湖北省重点实验室,武汉,430068

0 引言

在航空航天工业中,铝合金因强度大、易焊接等优点成为备受关注的工程材料,广泛用于曲面结构件的制造。铝合金曲面结构件在工作中出现的空隙、裂纹等缺陷严重影响构件的结构力学性能和安全可靠性,而超声无损检测是检测其内部缺陷的主要手段[1-4]。将电磁超声探头(electromagnetic acoustic transducer, EMAT)用于曲面结构件的检测有着极大的工业需求,相比于传统的压电超声检测,电磁超声具有非接触、无需耦合剂、检测快等优点[5-7]。同时,将曲折线圈与垂直偏置磁场配合可不需要斜楔,并且线圈可灵活地设计成特殊结构,激励出一定角度的斜入射线聚焦垂直剪切(shear vertical, SV)波,提高对缺陷的检测能力。

早期研究表明,采用电磁超声斜入射线聚焦SV波检测铝板底面缺陷具有较好的效果,NAKAMURA等[8]设计了点聚焦SV波EMAT,通过测量缺陷底部表面的振幅分布、缺陷侧向的振幅分布、缺陷周围的振幅分布来综合评价该探头的聚焦能力。于腾飞[9]研究了线聚焦SV波EMAT的三维仿真模型,分析了磁体尺寸对线聚焦EMAT的影响。唐琴等[10]、张金等[11]针对曲面工件的线聚焦SV波检测进行仿真,研究了曲面工件的曲率半径和曲折线圈匝数对线聚焦SV波指向性和幅值的影响。

现有研究主要将曲面工件近似为平面工件,直接将平面线聚焦曲折线圈(下称“平面曲折线圈”)用于曲面工件检测,存在较大的指向性误差。为此,笔者提出曲面工件激励线聚焦SV波的曲面线聚焦曲折线圈(下称“曲面曲折线圈”)优化设计方法,以提高缺陷检测灵敏度。

1 斜入射线聚焦SV波EMAT设计

1.1 EMAT换能机理

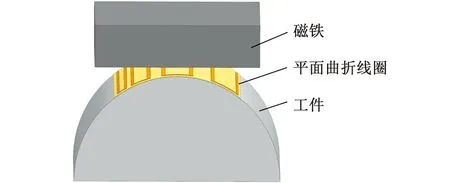

如图1所示,给曲折线圈施加激励信号后,工件表面感应出涡流,感应涡流在垂直偏置磁场的作用下产生水平方向的洛伦兹力,从而在工件内部产生指定偏转角度的SV波[12]。

SV波的偏转角度受曲折线圈间距和线圈激励频率共同影响,它们分别为[13]

(1)

(2)

式中,θ为SV波偏转角度;d为曲折线圈的间距;f为用于激励SV波的激励频率;cS为试样中的横波波速;E为材料弹性模量,Pa;ρ为材料密度,kg/m3;ν为材料泊松比。

1.2 线聚焦曲面曲折线圈设计原理与优化

根据电磁超声的工作原理,利用垂直偏置磁场和曲折线圈进行组合即可激励出SV波。曲折线圈相邻导线的间距相等时,不同的间距或激励频率可产生沿不同角度偏转的SV波。若线圈相邻导线间距连续变化,则产生的SV波可实现一定角度偏转,并具有线聚焦特性,使检测指向性更佳。为提高检测灵敏度,本文针对曲面工件,提出了具有线聚焦特性的非等间距曲面曲折线圈设计方法。

当曲折线圈与工件的曲率一致时,从工件的横截面看来,可将曲折线圈各根导线简化为工件外表面上的若干个点,因此对激励线聚焦SV波的曲面曲折线圈的设计可在二维平面内完成,其设计步骤主要包括:

(1)建立二维直角坐标系。以曲面工件圆心为原点O,使曲折线圈的首个线圈点在Y轴与曲面工件外壁的交点上,其余线圈点沿顺时针方向分别分布在曲面工件外壁,见图2。

图2 曲面曲折线圈设计示意图

(2)计算曲折线圈的最大宽度设计极限值。设定线聚焦点为F(xF,yF),则第i个线圈点的横坐标xi均不会超出M点(经过OF的直线与曲面工件外壁的交点)的横坐标xmax,即xi≤xmax。

(3)计算任一线圈点i的横坐标:

(3)

式中,ri为线圈点到聚焦点的距离;yi为线圈点i的纵坐标。

(4)计算曲面曲折线圈设计参数。将线圈点连接的曲线展开为直线,则展开后所有线圈点的纵坐标均为曲面工件半径R,横坐标为

Li=Rαi

(4)

式中,αi为原点和第i个线圈点的连线与Y轴的夹角。

(5)选取合适的线圈长度并旋转至居中位置。从步骤(3)得到的线圈点中选择第m~n个线圈点,重新计算旋转后新的线圈点坐标(x′i,y′i)和新的聚焦点坐标(x′F,y′F):

(5)

(6)

(7)

(8)

(6)计算最终的线聚焦SV波偏转角度

(9)

图3为曲面曲折线圈与平面曲折线圈的设计对比示意图。若线圈各根导线产生的SV波最终聚焦于点F,以点F为圆心,FP为半径绘制首个曲线段,随后相差半个波长的长度依次绘制若干条曲线段(蓝色曲线)。所有曲线与红色直线(线1)的交点为平面曲折线圈的设计点,与黑色曲线(线2)的交点为曲面曲折线圈的设计点,可以看出两种曲折线圈的设计原理相同,但提取线圈设计点的方式不同。若将平面曲折线圈弯曲并贴于工件外表面使用,则所有平面曲折线圈的设计点沿绿色弧线移至线2上,此时得到的所有设计点与直接按曲面进行设计得到的曲折线圈设计点完全不同。

图3 曲面与平面曲折线圈设计对比示意图

2 建模与仿真

2.1 线聚焦SV波指向性

利用COMSOL仿真软件,利用图2的坐标系建立图4所示的指向性研究二维模型。该模型物理场包含2个磁场模块和1个固体力学模块,其中,磁场模块分别用于永磁铁的稳态求解和线圈的时域信号求解,固体力学模块用于曲面工件中质点的位移瞬态求解。几何模型由矩形磁铁,曲面工件和曲折线圈组成。方形磁铁磁化方向垂直向下,其剩余磁通Br=1.2 T;曲面工件材质为铝,其泊松比ν=0.33,密度ρ=2700 kg/m3,弹性模量E=70 GPa,根据式(2)可知铝中的横波波速cS=3122 m/s。以若干点表示曲折线圈,所有点均加载相同的余弦函数加汉宁窗激励信号,汉宁窗函数长度为5,激励频率f=1.5 MHz,信号波形如图5所示。

图4 线聚焦SV波指向性研究模型

图5 激励信号

模型设置线圈中点到磁铁下表面和曲面工件上表面的距离均为0.1 mm,完成计算后,提取工件内声场分布(以质点位移表示),结果如图6所示,可以看出工件左侧声场分布比较发散,工件右侧从线圈到聚焦点路径上的声场相对更为集中,达到了较好的聚焦效果。

图6 声场分布计算结果

为对比优化后的曲面曲折线圈与平面曲折线圈激励SV波检测曲面工件的效果,采用图7所示的3种布置方式:传统平面曲折线圈贴合方形磁铁下表面、传统平面曲折线圈贴合曲面工件表面、优化曲面曲折线圈贴合曲面工件。

(a)平面曲折线圈弯曲后贴合曲面工件表面

选用4种不同曲率K的曲面工件进行测试,如表1所示,按照曲面曲折线圈的设计方法,通过设置线聚焦点坐标计算出线圈点,然后选取其中10个线圈点进行仿真,使线圈的中心偏转角度β为30°左右。

表1 不同曲率工件对应曲折线圈设计信息

以线圈中心为原点,以该点到聚焦点的距离为半径绘制圆弧,采集圆弧上的质点位移,并处理得到归一化位移幅值,分别对比3种线圈在4个工件中激励线聚焦SV波的指向性,如图8所示。显然,优化后的曲面曲折线圈的中心偏转角度最接近30°,并且与平面曲折线圈弯曲后的幅值基本相当。

(a)曲面工件(K=20 m-1)

通过提取最大幅值对应的角度,进一步对比优化后的曲面曲折线圈与平面曲折线圈在激励SV波指向性精度上的提高程度,如图9所示。对于曲率较小的工件,优化后的曲面曲折线圈在激励SV波指向性精度上的提高并不明显;随着工件曲率的增大,精度有较大的提高,K=20 m-1时,相对于贴合永磁铁下表面的平面曲折线圈提高了9.94%,相对于贴合曲面工件外表面的平面曲折线圈提高了14.53%。

图9 指向性精度提高程度对比

通过上述对比仿真实验可知,按照曲面工件曲率设计的曲折线圈具有更高的指向性精度,工件曲率较大时更为明显,由此认为激励线圈中的电流是通过最短路径在曲面工件表面产生的感生涡流。对于平面曲折线圈,每根导线感应的涡流处于导线与工件中心点的连线上,导致最终激励的线聚焦SV波发生偏移或不聚焦;平面曲折线圈弯曲后贴在工件表面,线圈导线的位置与设计存在偏差,这与直接以曲面进行曲折线圈的参数设计是完全不同的。

2.2 曲面工件缺陷检测

在3种线圈的仿真模型中各添加一个直径4 mm的横通孔缺陷,所有缺陷均位于各自模型中的线聚焦点处。线圈接收的缺陷反射回波信号是通过提取线圈中心正下方工件表面的质点位移来实现的。对不同曲率的曲面工件进行仿真计算,并对振动位移幅值做归一化处理,结果如图10所示,可以看出不同曲率下,幅值最大的均为曲面曲折线圈,说明提高线聚焦SV波的指向性精度可增大缺陷检测幅值;平面曲折线圈的接收信号最弱,这主要因为线圈与工件之间存在一定的提离高度,降低了电磁超声探头的换能效率。

(a)K=20 m-1

从图10中提取所有缺陷检测信号的峰-峰值,进一步对比曲面曲折线圈相对于平面曲折线圈在缺陷检测回波信号上的提高程度,结果如图11所示。采用曲面曲折线圈的缺陷检测信号最佳,并在较大曲率工件中更有优势,K=20 m-1时,其相对于贴合永磁铁下表面的平面曲折线圈提高了37.42%,相对于贴合曲面工件外表面的平面曲折线圈提高了21.84%。

图11 缺陷检测信号提高程度对比

3 厚壁铝管缺陷检测试验

选用表2所示的4种不同曲率K和相应厚度H的厚壁铝管,分别在外表面以下25 mm深度处加工一个直径4 mm的横通孔作为缺陷;永磁体尺寸为40 mm×40 mm×10 mm,Br=1.2 T,充磁方向垂直于40 mm×40 mm的平面;激励线圈和接收线圈均采用柔性电路板制作而成。其中,激励线圈为曲面曲折线圈和平面曲折线圈,所有线圈均为2匝,每匝各含16折导线。各匝同向电流导线间距为0.3 mm,各折反向电流导线间距依据式(3)~式(6)计算得出;接收线圈为等间距曲折线圈,共6匝,每匝含8折导线。各匝同向电流导线间距为0.3 mm,各折反向电流导线为2.5 mm。利用ritec-4000脉冲发生器搭建的厚壁铝管缺陷检测试验台如图12所示,采用一

表2 厚壁铝管参数

图12 厚壁铝管缺陷检测试验台

发一收的模式,将激励线圈和接收线圈上下叠放,探头与圆孔缺陷的相对位置与仿真一致,激励频率为1.5 MHz,脉冲数为5。针对每种规格的铝管,选用相应的曲面曲折线圈和平面曲折线圈进行试验,对比曲面曲折线圈、平面曲折线圈与永磁体下表面贴合、平面曲折线圈与铝管外表面贴合的缺陷检测效果,试验结果如图13所示。可以看出,试验结果与仿真基本上是一致的,仍然是曲面曲折线圈检测效果最好,并且工件曲率越大,效果越明显。试验中连接线的阻抗干扰和线圈安装的误差导致试验与仿真在优化幅度有一定差距。提取缺陷检测信号的峰-峰值进行对比,如图14所示。在曲率为20m-1的工件内,曲面曲折线圈相比于平面曲折线圈检测缺陷信号幅值最大提高了338.84%。

(a)K=20 m-1

图14 缺陷检测幅值

4 结论

(1)针对曲面构件,设计的线聚焦曲面曲折线圈能提高线聚焦SV波的指向性精度和缺陷检测幅值。

(2)随着厚壁铝管曲率的增大,设计的线聚焦曲面曲折线圈激励出的SV波指向性精度优化效果更好,缺陷检测幅值优化效果更佳。