煤矿刮板输送机用大功率行星减速器高速轴结构研究

陈 云,徐魁伍,张学刚

宁夏天地奔牛实业集团有限公司 宁夏石嘴山 753001

近 几十年来随着国内工业和基础建设的迅猛发 展,对煤炭的需求快速增长,急需建设新的千万吨级矿井,提升产能[1-2]。煤矿井下工作面原煤运输刮板输送机槽宽增大到 1 400 mm,综采工作面刮板输送机装机功率达到 3×2 000 kW,综放工作面前后部刮板输送机装机功率达到 3 000+2 000 kW,减速器功率达到 3 000 kW。刮板输送机配置的减速器悬挂式安装,受安装空间限制,要求减速器体积小、结构紧凑。根据刮板输送机配置链条规格、链轮齿数和链速等参数确定了减速器的速比范围为 26~41,单机装机功率超过 400 kW 的减速器采用多级传动和行星齿轮组合形式[3]。针对大功率减速器输入轴存在工作环境恶劣,润滑条件差,转速高,承载不稳定等情况,笔者分析了大功率减速器输入轴结构形式,为大功率矿用行星齿轮减速器高速轴的设计提供了一定的参考。

1 大功率减速器高速轴结构形式

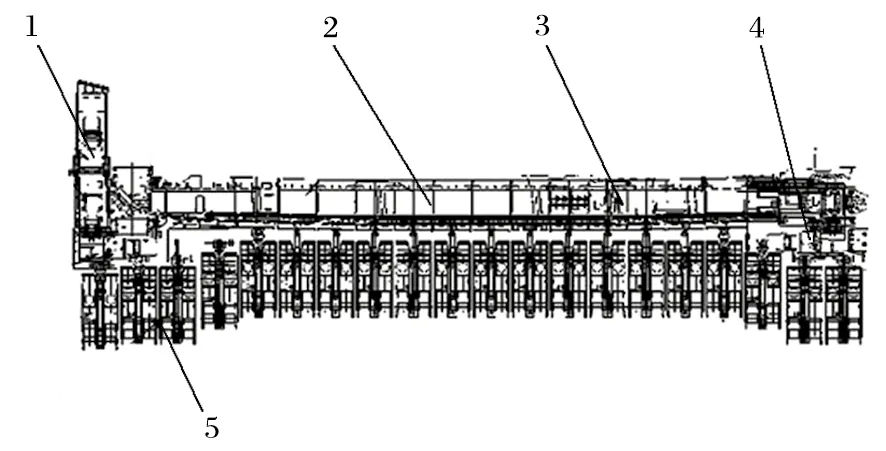

煤矿井下工作面刮板输送机与采煤机和液压支架的配套形式如图 1 所示。其配置的减速器有两级行星齿轮减速器和三级圆锥圆柱行星齿轮减速器 2 种[4]。在煤矿井下为降低工作面支护难度,刮板输送机用大功率行星减速器主要以三级圆锥圆柱行星齿轮减速器为主。三级圆锥圆柱行星齿轮减速器结构如图 2 所示。

图1 煤矿井下工作面三机配套Fig.1 Matching of three machines on work face in underground colliery

图2 三级圆锥圆柱行星齿轮减速器结构Fig.2 Three-stage conical cylindrical planetary gear reducer

刮板输送机用行星齿轮减速器高速轴轴承润滑相对低速级轴承润滑条件较差[5],轴承转速和工作温度都比较高,考虑到高温下轴承内外圈变形等因素,大功率减速器通常选用游隙较大的轴承[6]。由于三级圆锥圆柱行星齿轮减速器高速轴为锥齿轮轴,其工作时轴向力和径向力都比较大,所以常规设计主要有 2 种结构。一种是圆柱滚子轴承+四点接触轴承结构,如图 3(a) 所示,用 1 对圆柱滚子轴承承受锥齿轮工作时的径向力,用 1 个四点接触轴承承受轴向力,将锥齿轮的轴向力分散开。当轴直径大于 170 mm 时,靠近锥齿轮端的轴承通常选用极限转速高、承载能力更大的 NU 宽系列轴承,小直径轴则选用双列球面调心轴承。根据高速轴齿轮悬臂式安装、离锥齿轮较远的轴承承受径向支撑力小的特点,另一种选用双列圆锥滚子轴承结构,同时承受轴向力和径向力,如图 3(b) 所示[7-8]。

图3 高速轴结构布置Fig.3 Structural layout of high-speed shaft

2 大功率减速器高速轴结构分析

2.1 轴承特点分析

从高速轴转动受力分析来看,图 3 所示 2 种轴承支撑布置结构都能满足要求。但从轴承结构特点分析,四点接触球轴承配合滚子轴承和调心轴承一起使用承受轴向力时,由于其轴向游隙小,虽然安装操作方便,故障率低,但是轴承数量多,导致发热源多,传动效率相对圆锥滚子轴承较低。考虑径向游隙的影响,功率超过 1 000 kW 的刮板输送机用减速器高速轴径向支撑轴承通常选用 C3 游隙,矿用减速器的特点和使用条件决定了在研发阶段需要进行大量试验和配装。由于双列圆锥滚子轴承工作时易出现零游隙或小负游隙状态,所以决定了其轴向游隙是径向游隙的 4 倍以上。采用双列圆锥滚子轴承轴向定位结构时,由于高速轴的运转,在锥齿轮传动产生轴向力的作用下,轴向位移量较大,一方面影响轴承两排滚动体的受力,另一方面也会对锥齿轮的接触区造成影响[9]。

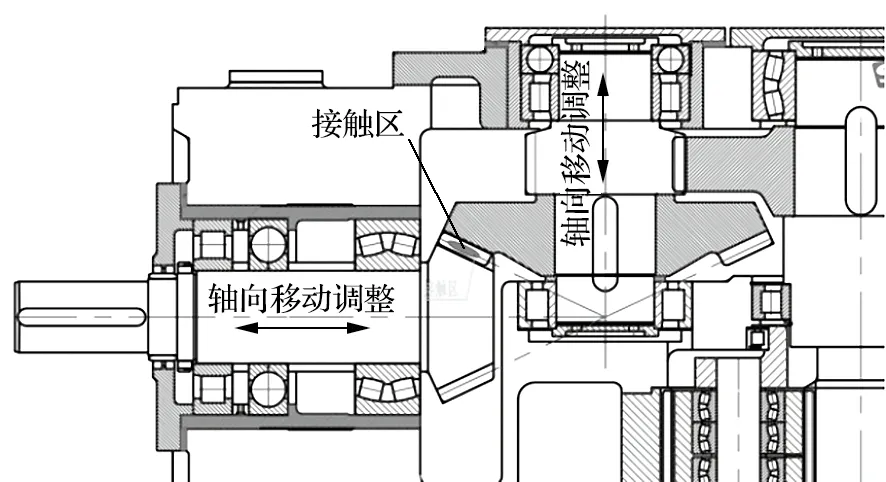

2.2 高速轴结构分析

刮板输送机用行星齿轮减速器箱体主要有整体式和上下剖分式 2 种结构。减速器高速轴和第二轴布置形式如图 4 所示。高速轴和第二轴呈直角布置结构,在组装时需调整锥齿轮副的接触区,保证锥齿轮副的接触区面积和接触区位置。接触区的调整是通过高速轴和第二轴的轴向移动来实现,最终确定承受轴向力轴承的准确位置,并进行定位。因此,为降低锥齿轮副接触区调整难度和便于轴承的轴向定位,将高速轴设计成轴承套杯结构。在调整锥齿轮接触区时,将高速轴传动组件作为一个整体进行轴向移动。接触区调好后,只需根据轴承套杯与箱体之间轴向定位面的间隙,配做调整垫即可完成轴向定位。

图4 减速器高速轴和第二轴布置形式Fig.4 Layout of high-speed shaft and second-shaft of reducer

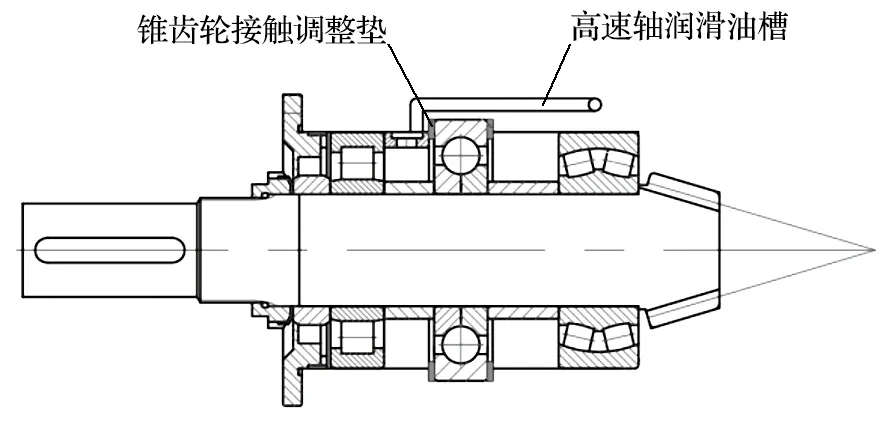

刮板输送机用行星齿轮减速器功率超过 1 000 kW 时,减速器体积受到安装空间的限制,体积小,结构紧凑。减速器油池工作温度达到 80 ℃ 以上时,高速轴如果采用轴承套杯结构,轴承冷却条件相对较差,散热条件不佳,对轴承的使用寿命会造成影响。目前 1 000 kW 以上的刮板输送机用减速器工作效率已经达到 95% 以上,虽然通过提高减速器零部件制造精度可以降低高速轴的工作温度,但是过度追求制造精度将会提高制造成本,因此需要从结构上去解决。大功率减速器为了降低高速轴轴承温度,利用减速器高速轴处箱体的有限空间设计了冷却水套,直接冷却高速轴轴承。为提高冷却效果,高速轴没有设计轴承套杯,轴承直接安装在箱体上,通过强制润滑系统将润滑油池的齿轮油及时输送到高速轴轴承处,并将轴承产生的部分热量及时带走,如图 5 所示。在四点接触轴承两侧设计定位面,并预留间隙,方便调整锥齿轮接触区,根据调整后的实际间隙配做调整垫。调整接触区时,高速轴所有支撑轴承均需移动,加调整垫时,需将高速轴组件整体从箱体中移出,整个操作过程相对比较复杂,但是调整后轴承冷却效果相对较好。

图5 3 000 kW 减速器高速轴强制润滑结构Fig.5 Forced lubrication structure of high-speed shaft of 3 000 kW reducer

3 结语

刮板输送机用大功率行星齿轮减速器高速级锥齿轮轴选用与轴承支撑、布置结构有关,同时与减速器的使用环境、冷却方式、制造精度、轴承承载能力、极限转速以及润滑条件等都有直接关系。从目前应用的 1 000 kW 以上刮板输送机用行星齿轮减速器使用情况可以证明,高速轴用 1 对滚子轴承承受锥齿轮工作时的径向力,1 个四点接触轴承承受轴向力,采用水套冷却和强制润滑结构的使用效果最好。近十年来矿用大功率行星减速器随着制造加工质量的提升,已逐步替代进口减速器。