激光能量密度对激光熔覆组织性能的影响

杨新意,程延海

1中国矿业大学徐海学院 江苏徐州 221000

2中国矿业大学机电工程学院 江苏徐州 221000

激 光熔覆是通过高能量密度的激光照射金属粉 末,使粉末和基体熔化,进而在基体材料表面熔覆上一层或多层熔覆层。由于激光熔覆具有激光能量密度大,热影响区小,成型速度快等优点,近年来被广泛应用于机械制造中。徐采云等人[1]在 45 钢表面利用激光熔覆的方法熔覆了一层 WC-Co 颗粒增强金属基复合涂层,分析了熔覆层的显微组织及表面硬度,发现了熔覆层组织更加均匀,但硬度与基体相比略有下降。王岳亮等人[2]通过激光熔覆成型的方法在 H13 钢表面熔覆 H13 粉末,研究了激光熔覆工艺参数对熔覆层高度及热影响区的影响规律,发现了光斑尺寸对熔覆层高度及热影响区影响巨大。朱国斌等人[3]应用激光熔覆成形 304 不锈钢,分析了熔覆层的显微组织和宏观形貌,得出了激光熔覆过程中σ相析出的时间更加充分的结论。王燕华等人[4]采用激光熔覆的方法制备了镍包铸造碳化钨粉末和铸造碳化钨粉末 2 种熔覆层,分别研究了熔覆层的耐磨性,发现了镍包铸造碳化钨粉末熔覆层的成形性更好,耐磨性相较于基体大幅度提高。矿山机械的工作环境通常都比较恶劣,对机械性能要求比较严格,Q345 由于其优良的性能和高性价比被广泛的应用于矿山机械。然而,对于一些采用 Q345 制造的矿山机械关健件,由于对硬度等性能指标要求较高,所以实际工程应用的效果不尽人意,如果将制造材料更换为性能指标较高的材料,则会带来生产成本剧增等问题。因此,笔者系统地阐述了采用激光熔覆的方法,在 Q345 基体材料上熔覆一层高性能异质熔覆层以提高矿山机械的整体性能。

1 试验过程与方法

1.1 激光熔覆试验材料

熔覆粉末选用 Fe-Cr-B 基合金粉末,其质量分数如表 1 所列。

表1 Fe-Cr-B 合金粉末质量分数Tab.1 Mass fraction of Fe-Cr-B alloy powder %

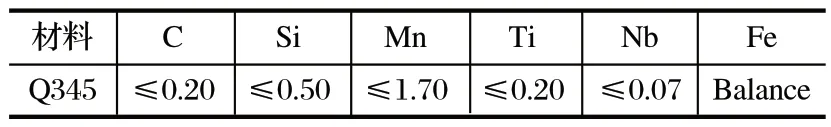

基体材料采用 Q345,应用线切割技术将其切割为 70 mm×60 mm×20 mm 试块,其化学成分如表 2 所列。

表2 Q345 化学成分Tab.2 Chemical composition of Q345 steel %

采用同步送粉式激光熔覆的方法,熔覆工艺参数的选取参考了工业生产的经验,取激光扫描速度为 0.02 m/s,转速为 1.8 r/min,光斑直径为 3 mm,搭接率为 50%,试样 1、试样 2 和试样 3 的激光功率分别为 1.6、1.8、2.0 kW。激光能量密度可以更清楚的表示单位面积上的热输入。

式中:ρ为激光能量密度,kW/m2;P为激光功率,kW;A为熔覆面积,m2;V为扫描速度,m/s,B为扫描宽度,m。

由式 (1) 可得,试样 1、试样 2 和试样 3 的激光能量密度分别为 26.7、30.0、33.3 J/mm2。

1.2 微观组织及成分分析

应用线切割技术将激光熔覆后的试样切割为 10 mm×10 mm×10 mm 试块,随后依次采用 400、600、800、1 000、1 200、1 500、2 000 目砂纸打磨并用抛光布抛光试样的纵截面,当纵截面抛光至光滑无划痕时即可认为抛光完成。将抛光后的试样采用王水腐蚀 10~15 s,将腐蚀后的试样用酒精清理干净并风干,最后采用扫描电子显微镜 (SEM) 对试样进行微观组织的观察,并使用能量色散谱仪对试样进行线扫描 (EDS) 测量得出元素分布规律。

1.3 显微硬度测量

应用线切割技术得到 10 mm×10 mm×10 mm 试块,采用 2 000 目砂纸打磨抛光,采用显微硬度计测量其硬度。依据材料属性选择所加载荷为 9.8 N,加载时长为 15 s,每个测量点间的距离为 0.1 mm。为了试验的准确性,每个熔覆深度取 3 个平行的点进行测量,并最终取 3 个点测量值的平均值作为该深度的硬度值。

2 试验结果与分析

2.1 熔覆层宏观形貌分析

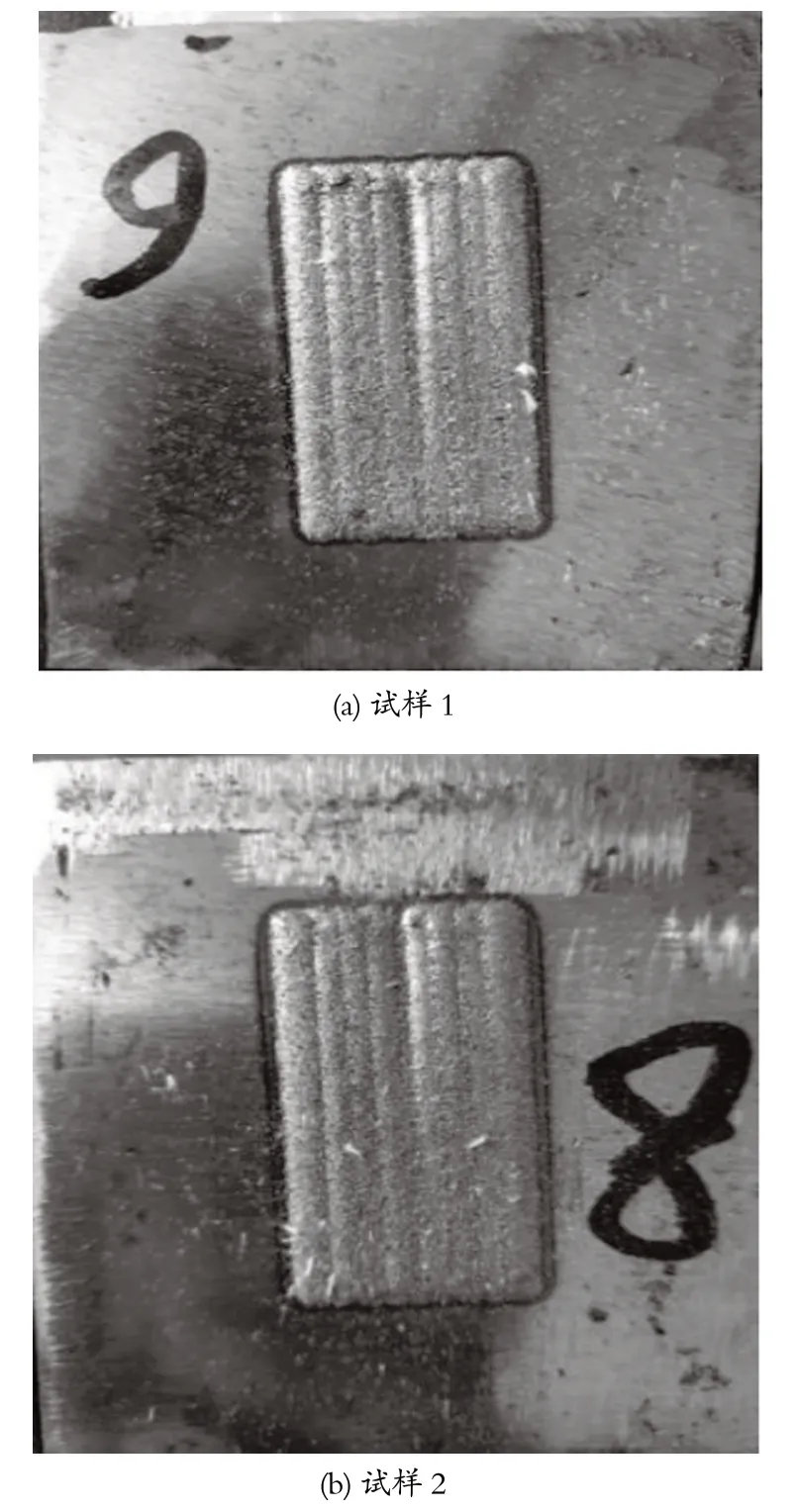

激光熔覆宏观形貌如图 1 所示。试样采用单层多道激光熔覆,由于每个试样所采用的激光能量密度不同,表面形貌也略有不同,试样 1 和试样 2 中部有明显的凹陷道次,而试样 3 的表面成形则较好。这主要是因为激光熔覆前基体材料未经预热,因此在熔覆起始道次由于热输入不足造成粉末不能完全熔化,进而导致出现凹陷区域,而试样 3 没有这样的凹陷区域是因为试样 3 相较于试样 1 和试样 2,激光能量密度最大,粉末得到了充分的熔化,因此表面成形良好[5]。

图1 熔覆层宏观形貌Fig.1 Macromorphology of cladding layer

2.2 熔覆层微观组织分析

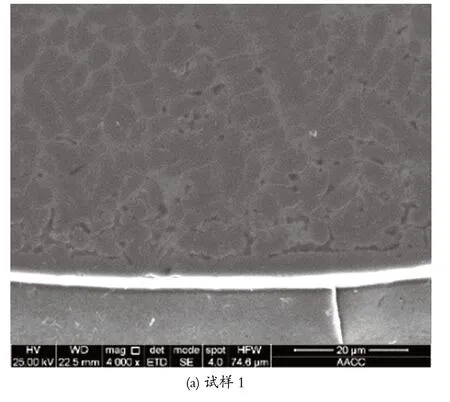

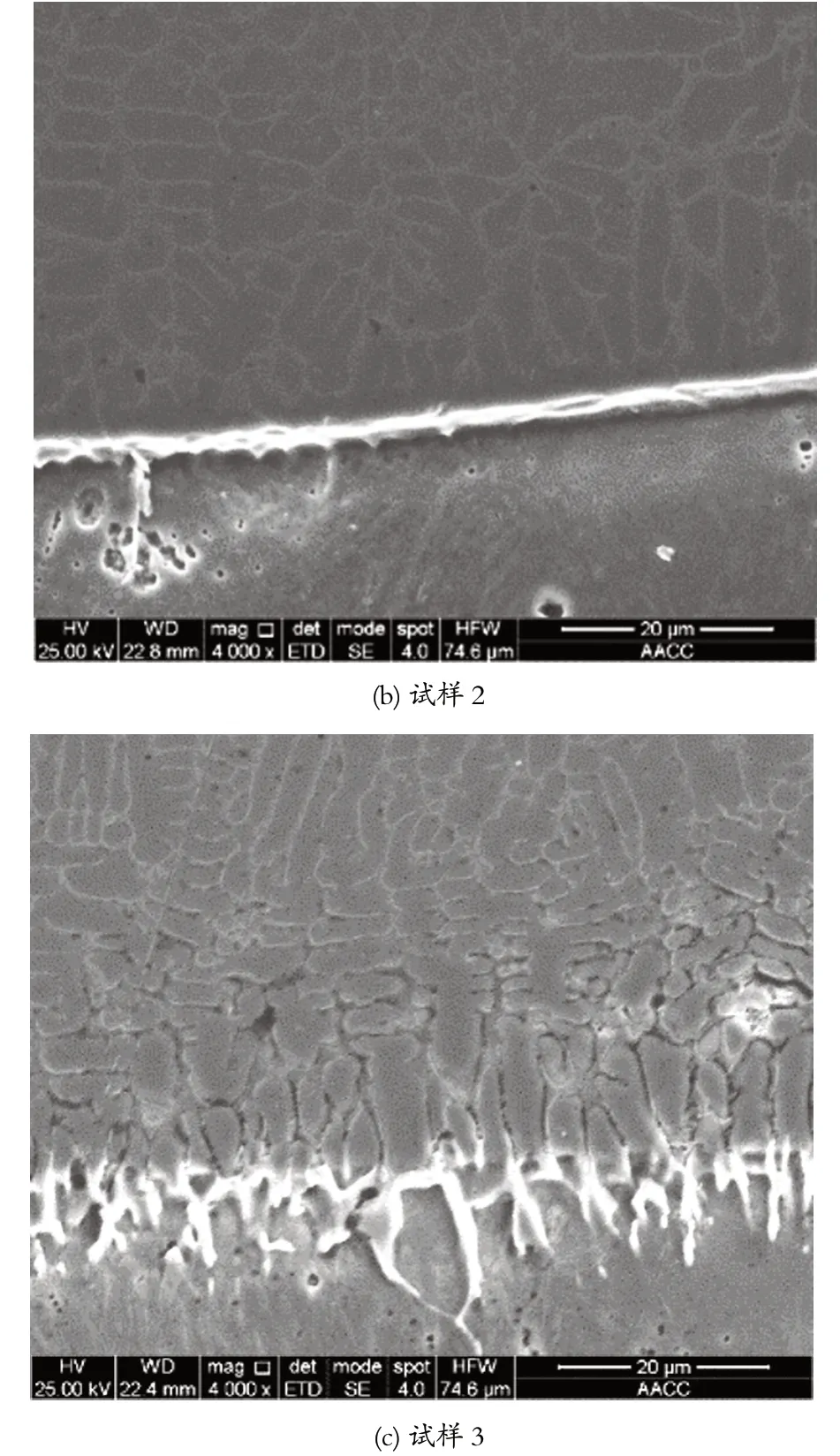

通过改变激光熔覆工艺参数进而改变激光能量密度。在熔覆过程中,激光能量密度会直接影响熔池单位面积的热输入,进而影响到熔池的温度和凝固速度,其中熔池底部熔覆层与基体结合处的微观组织结构直接影响到熔覆层与基体的结合强度。试样融合线处微观组织如图 2 所示。由图 2 可知,熔覆层底部主要为垂直于基体表面生长的树枝晶,试样 1 的枝晶尺寸范围为 3~8 µm;试样 2 的枝晶尺寸范围为 3~12 µm;试样 3 的枝晶尺寸范围为 5~18 µm。激光能量密度越大,树枝晶的尺寸越大[6]。熔覆层与基体的结合处存在一条白色的光亮带,其中,试样 1 和试样 2 的光亮带比较明显,试样 3 由于激光能量密度比较高使得基体与熔覆层之间的元素扩散更加充分,结合带不那么明显,故结合强度更高。

图2 试样融合线处微观组织Fig.2 Microstructure of fusion line on sample

2.3 熔覆层显微硬度分析

熔覆层显微硬度分布如图 3 所示。通过在 Q345 表面熔覆一层异质熔覆层,在不同激光能量密度下,熔覆层的硬度略有不同,熔覆层的硬度相较于基体材料总体提升 2 倍以上,热影响区的硬度也得到大幅提升。试样 3 的熔覆层硬度略低于试样 1 和试样 2,这主要是因为试样 3 的激光能量密度比较大,熔池温度较高,凝固速度较慢,树枝晶有充分的时间长大,进而影响了熔覆层的硬度。热影响区硬度提高的原因与熔覆层不同,热影响区的材料与基体相同,但由于热影响区靠近熔池底部,使得在熔覆过程中,热影响区经历了一次热处理过程,进而提高了热影响区的硬度。

图3 熔覆层显微硬度分布Fig.3 Microhardness distribution of cladding layer

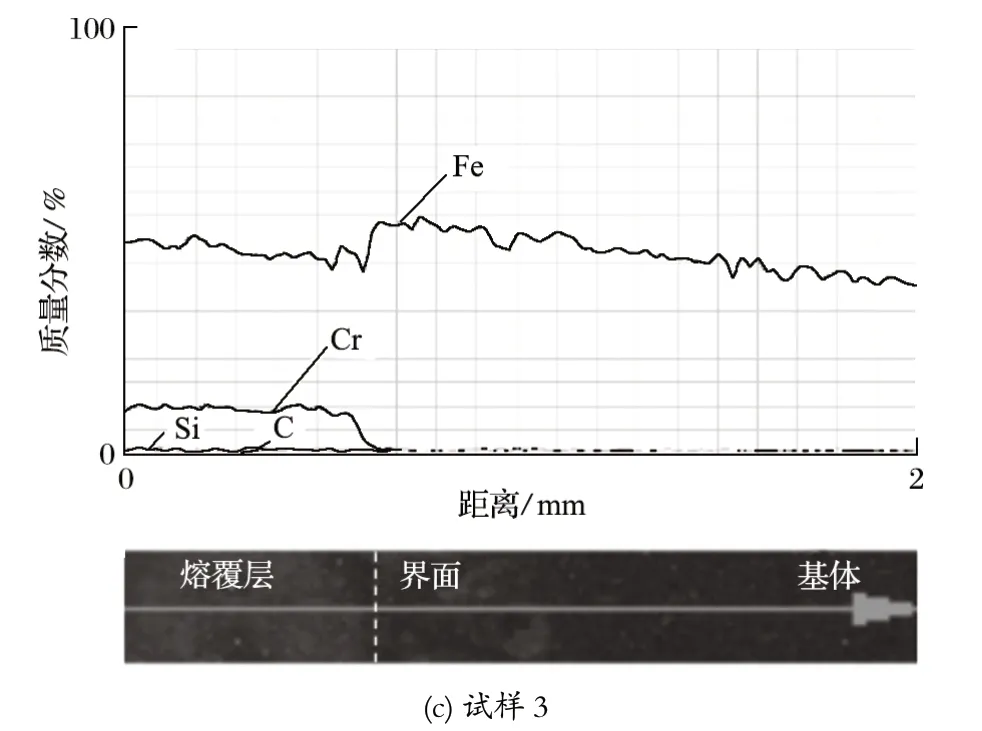

2.4 激光熔覆层组成元素分析

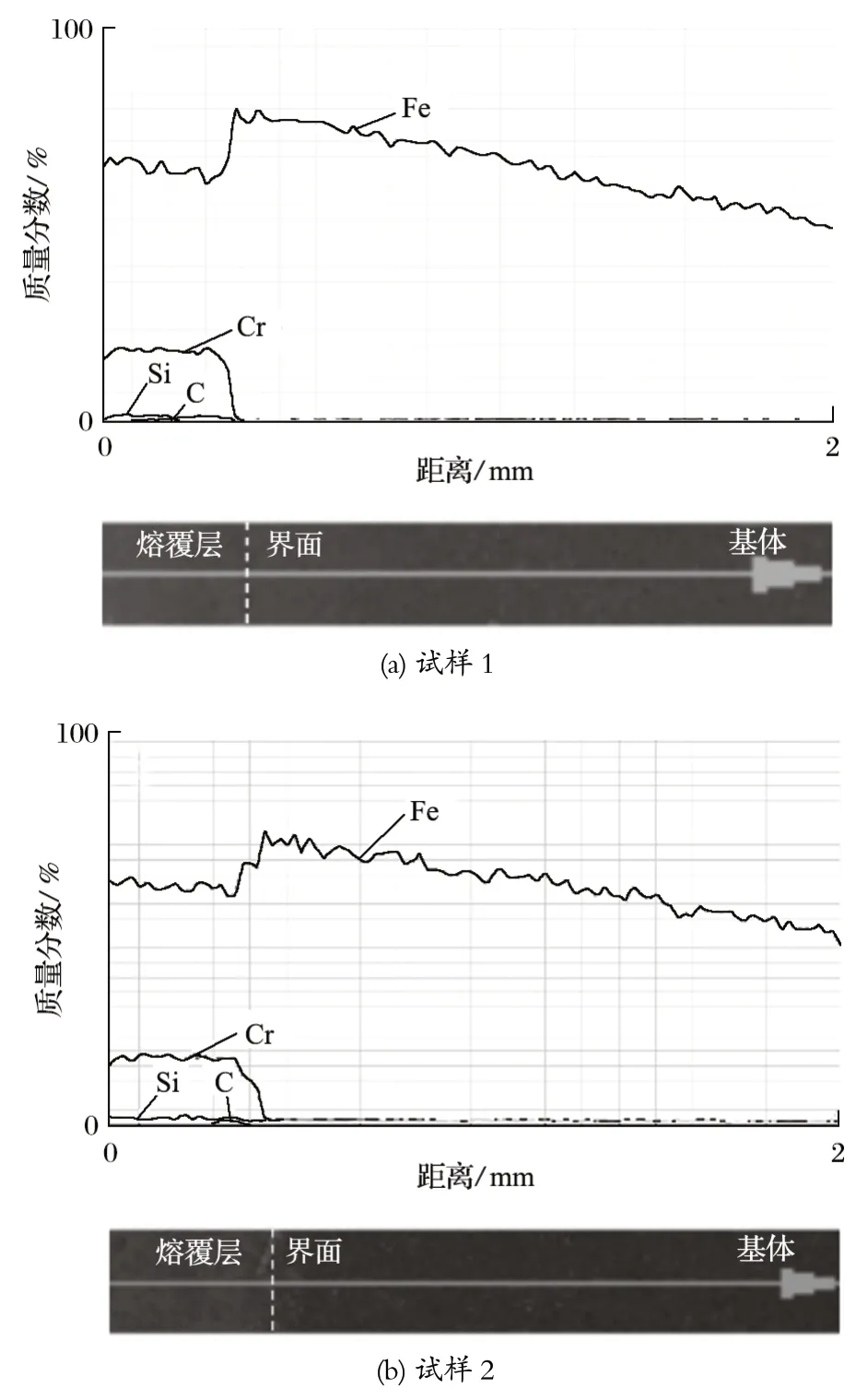

熔覆层线扫描后的元素分布如图 4 所示。由于采用的是单层多道激光熔覆,熔覆层厚度较薄,因此在线扫描过程中选择测量深度为 2 mm。分析熔覆层及基体材料的元素组成,确定最终标定的 4 种元素为 Fe、Cr、C、Si,其中横坐标代表距离熔覆层表面的距离,纵坐标代表相关元素的含量。由图 4 可知,不同激光能量密度下熔覆层的厚度有差别,激光能量密度越大,熔覆层的厚度越大。熔覆层中 Fe 元素的含量略低于基体中 Fe 元素的含量,由于粉末成分中 Cr 元素的含量较高,熔覆层中 Cr 元素的含量相较于基体中 Cr 元素的含量大幅度提升,C、Si 2 种元素在基体和熔覆层中的含量较低且基本不变,熔覆层和基体元素分布的规律也进一步解释了熔覆层硬度远高于基体的原因。

图4 熔覆层线扫描Fig.4 linear scanning of cladding layer

3 结语

通过在 Q345 基体上熔覆一层 Fe 基熔覆层,使得基体表面的硬度大幅提高。通过对微观组织的分析发现基体与熔覆层结合良好,熔覆层中元素分布均匀;激光能量密度对熔覆层的性能影响巨大,在一定范围内,激光能量密度越大,熔覆层微观组织越粗大,硬度越低,熔覆层与基体的结合越好。