耦合甲醇重整制氢的新型冷热电联供系统4E分析

葛 艺 宋鑫华 朱万超 韩吉田

(1山东大学能源与动力工程学院, 济南 250061)(2青岛西海岸新区市政公用事业发展中心, 青岛 266400)

冷热电联供(CCHP)系统依据“能量梯级利用”的原则,可同时向用户提供冷、热、电或其他产品,可有效提高系统的一次能源利用率和减少环境污染[1-2].作为冷热电联供系统的原动机之一,内燃机(ICE)因其成熟的技术、良好的变工况性能和启停灵活等特点被广泛应用在中小规模冷热电联供系统中.内燃机余热包括2部分,一部分是温度在300~600 ℃的尾气中温排烟余热,另一部分是温度在80~120 ℃的低温缸套水余热[3].吸收式制冷机是一类常用的内燃机尾气余热回收设备[4-7],可有效提高系统的能效.然而驱动吸收式制冷机的烟气温度只需在100~200 ℃即可,而高于200 ℃的高品位发动机余热没有被有效利用,从而导致较大的不可逆损失,因此充分利用发动机的该部分高品位余热是提高其能效的重要方法之一[8].

基于正逆循环耦合的功冷联供系统是一种解决大温差传热不可逆损失的有效方式.Sui等[9]提出了一种高效回收内燃机余热的分布式供能系统,利用朗肯循环/吸收式制冷的功冷联供系统回收烟气的余热,并通过第二类热泵回收缸套水的余热,该系统的一次能源节约率相比于直接通过吸收式制冷机和余热锅炉依次回收内燃机余热的系统提高了3.9%.殷纪强等[10]在Goswami循环的基础上,提出了一种利用低温余热驱动的氨吸收式动力/喷射式制冷联合循环,有效提高了系统的制冷量,系统效率达到了19.05%.然而,目前的功冷联供系统存在设备体积和占地面积较大等不足,且需要额外增加储能设备来调节输出.目前另一种余热利用方式是将烟气的热能转化为化学能,其中满足该温度范围的主要有甲醇裂解制氢和甲醇重整制氢等方法,可将烟气的高温余热转化为可清洁利用的有效载体——氢气[11].Hong等[12]和方娟等[13]通过太阳热驱动甲醇裂解反应生成合成气,进入燃气轮机(GT)燃烧后烟气余热被热回收装置回收,可高效利用中温太阳热能和甲醇的化学能.Wang等[14]利用槽式太阳能的热量驱动甲醇重整反应生产氢气,并与磷酸燃料电池、吸收式制冷机耦合,通过冬夏两季的性能计算证实可有效应用再生能源和提升系统的能效.此外,为了提高系统的稳定性,刘泰秀等[15]将太阳能热化学与化学回热过程相联合,将生成气送入内燃机发电,提出了将太阳能热化学与化学回热联合的冷热电系统,明显提高了低辐射太阳能的有效利用和冷热电系统的年发电效率.

为了有效梯级利用内燃机余热,本文提出一种新型冷热电联供系统,该新系统通过甲醇重整反应和溴化锂吸收式制冷机依次回收内燃机烟气余热,产生的氢气可根据用户负荷变化被储存或送入质子交换膜燃料电池(PEMFC)发电,该过程中产生的热量也被梯级回收供热.通过包括系统能效、效率、经济和环境的4E性能指标对系统进行综合性能评价,可为新型冷热电联供系统的优化设计和运行管理提供参考.

1 系统描述

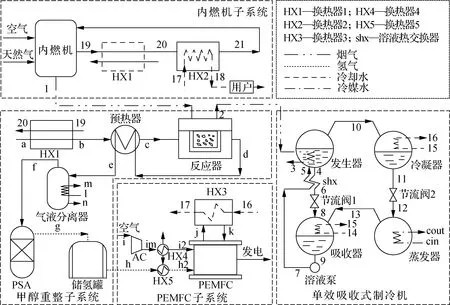

本文提出的新型冷热电联供系统如图1所示.其中,数字(1~21)和字母(a~n、im、i2、h2、cin和cout)代表系统中的节点.系统主要包括内燃机子系统、甲醇重整子系统、PEMFC子系统和单效吸收式制冷机.内燃机出口的排气首先进入反应器驱动甲醇重整反应,出口处的烟气再进入吸收式制冷机(ACH)的发生器驱动制冷.甲醇和水混合溶液首先在换热器1中被内燃机缸套水加热,然后进入预热器中被生成的重整气预热,之后进入反应器发生甲醇重整反应,生成的重整气(包括CO2、H2、CO及未反应的甲醇和水)经过预热器换热后送入气液分离器,气体从f口排出,经变压吸附装置(PSA)处理后获得纯氢气体,送入储氢罐储存,储氢罐的氢气可以送入PEMFC与被空气压缩机(AC)压缩后的空气反应发电,并放出热量.另一方面,被烟气驱动的单效溴化锂吸收式制冷机通过冷媒水带出冷量,其中一部分冷媒水提供冷量给气液分离器.冷却水依次经过吸收器和冷凝器吸收热量,然后进入换热器3和换热器2回收PEMFC和内燃机缸套水热量.经过梯级回收的冷却水达到地暖供暖温度供给用户热负荷,供暖后冷却水的回水温度设定为35 ℃[16].

图1 新型冷热电联供系统

2 系统建模与评价

2.1 系统模型假设

为了便于建立联供系统的数学模型做以下假设[17-18]:① 系统处于稳定状态,化学反应处于平衡状态,忽略动能和势能变化,且忽略管道及部件的压力损失;② 空气视为理想气体,由体积分数79%的N2和21%的O2组成,天然气的组分为摩尔分数91.46%的CH4、4%的C2H4、4.45%的C2H6和0.09%的N2;③ 忽略系统与外部环境间的换热损失及各换热设备间的换热损失;④ 燃料电池内部工作温度和压力相同;⑤ 工作温度和压力分别为298.15 K和101.325 kPa.

2.2 各组件模型

2.2.1 内燃机模型

以天然气为燃料,内燃机的输出功率和效率分别为

(1)

(2)

内燃机的回收热包括烟气和缸套水余热,其计算公式为

Qexh=mexh(hexh,in-hexh,out)

(3)

Qjw=ηjwQng

(4)

式中,Qexh和Qjw为通过烟气和缸套水回收的热量;mexh为烟气质量流量;hexh,in和hexh,out为烟气在某部件进口与出口的焓值;ηjw为缸套水热回收效率[20].

2.2.2 甲醇重整子系统

甲醇-水溶液在反应器中发生甲醇水蒸气重整反应制出重整气,主要包括如下反应[21]:

CH3OH+H2O→3H2+CO2ΔH=49.5 kJ/mol

(5)

CH3OH→2H2+CO ΔH=90.7 kJ/mol

(6)

CO+H2O→H2+CO2ΔH=-41.2 kJ/mol

(7)

式中,式(5)为主反应;式(6)和(7)为副反应,其中副反应会产生CO;ΔH为反应焓.为了模拟该化学反应,通过Aspen Plus软件建立了一个基于最小吉布斯自由能原理的吉布斯反应器模型(RGibbs反应器模块)[22].在模拟中,设定RGibbs反应器的重整反应温度和压力, 在该条件下甲醇与水在反应器中发生重整反应而生成重整气,以反应在达到平衡状态时吉布斯自由能最小为原则计算平衡参数.

2.2.3 PEMFC子系统

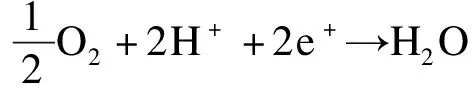

将甲醇重整反应子系统制出的氢气送到PEMFC的阳极作为燃料,氢气在阳极催化剂的作用下氧化成H+,同时失去2个电子,生成的H+通过质子交换膜到达阴极,电子通过外电路向负载输出电能后到达阴极;过量空气被送入阴极,在阴极催化剂的作用下,O2与到达阴极的H+和电子结合发生电化学反应生成水,并产生热量.其中,未反应的H2从阳极通道排出,空气中未反应的O2、N2和反应生成的水从阴极排出.

燃料电池中发生的电化学反应如下:

阳极 H2→2H++2e+

燃料电池的实际输出电压Vfc等于理想可逆电压减去各种不可逆损失[18, 23],即

Vfc=Enerst-ηact-ηohm-ηconc

(8)

式中,Enerst为燃料电池的能斯特电压;ηact为活化极化过电压;ηohm为欧姆过电压;ηconc为浓差极化过电压.

PEMFC的输出功率为

Pfc=NcellAcellVfci

(9)

式中,Ncell为PEMFC堆中的电池数量;Acell为单电池的反应面积;i为电流密度.

PEMFC的能量平衡式如下,为了维持工作温度Tst,反应中产生的热量主要由出口的气体和冷却水带走;其中通过冷却水部分回收的热量可以被该系统利用[23],即

mstcp,stTst=Qtot+Qin-Qout-Pfc-Qcw,fc

(10)

式中,mst、cp,st分别为电堆质量和比热容;Qtot为燃料电池的总热量;Qin和Qout分别为PEMFC进、出口气体的热量;Qcw,fc为PEMFC冷却水的换热量.

2.2.4 吸收式制冷机

选用单效溴化锂吸收式制冷机,以内燃机烟气为驱动热源,假设冷凝器和蒸发器的出口均为饱和状态.吸收式制冷机的模型建立在质量平衡和能量平衡的基础上:

∑min=∑mout

(11)

∑minxin=∑moutxout

(12)

Qhx+∑minhin=∑mouthout

(13)

式中,min和mout为溴化锂制冷机中各部件的输入量和输出量;xin和xout为各部件进、出口的溴化锂质量分数;Qhx为各换热器的换热量;hin和hout分别为溴化锂制冷机各部件进、出口的焓值.

2.3 4E评价指标

2.3.1 能效分析

系统净发电量为

Pnet=Pice+Pfc-PAC-Ppsa

(14)

式中,PAC、Ppsa分别表示空气压缩机和PSA消耗功率.

根据供暖规范,系统提供地暖,供热量为

Qh=m18cp,cw(T18-308.15)

(15)

式中,m18、T18分别为节点18的质量流量和温度;cp,cw为冷却水的定压比热容.

系统净制冷量为

Qe,net=Qe-Qsep

(16)

式中,Qe为通过蒸发器获得的冷量;Qsep为提供给气液分离器的冷量.

该冷热电联供系统的能效为

(17)

式中,mng、mmeth、Qng,LHV和Qmeth,LHV分别为天然气和甲醇燃料的质量流量和低位热值.

∑Ex,in+∑Ex,Q=∑Ex,out+P+I

(18)

式中,Ex,in和Ex,out表示各流体进、出口流;Ex,Q为某部件吸收的热量;P为输出功率;I为该设备损.

(19)

(20)

式中,Isys为系统的总损;Iq为系统中部件q的损,下标q代表系统中不同部件.

(21)

式中,Ex,in,sys为系统输入的总(包括物理和化学).

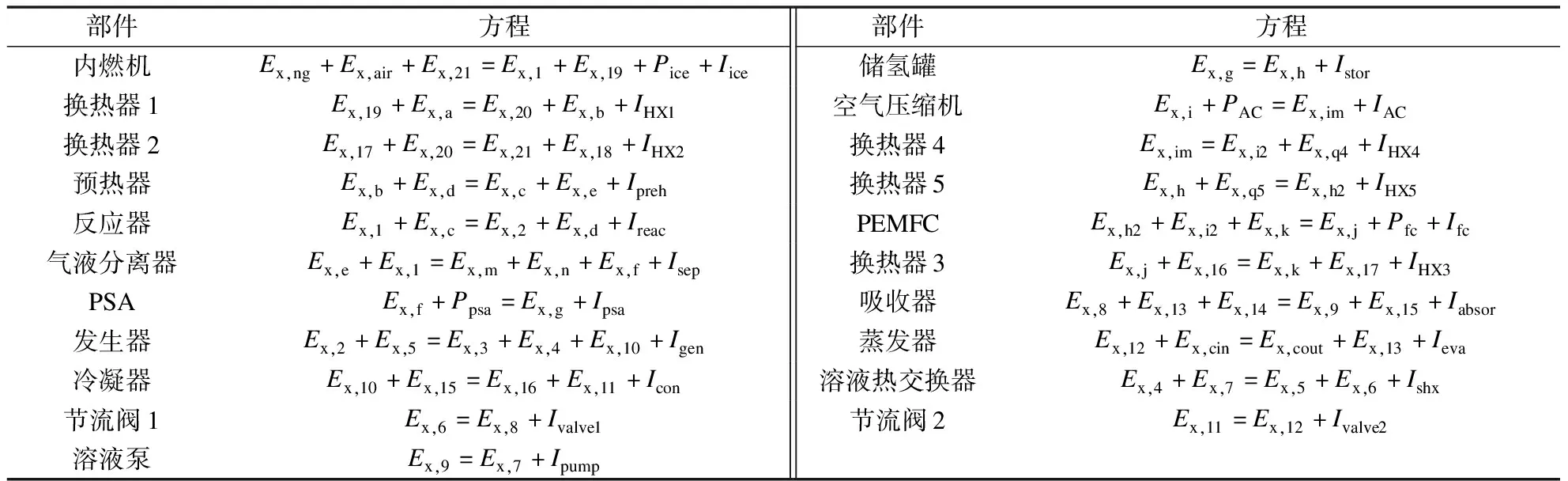

表1 系统中各部件平衡方程

表1 系统中各部件平衡方程

部件方程部件方程内燃机Ex,ng+Ex,air+Ex,21=Ex,1+Ex,19+Pice+Iice储氢罐Ex,g=Ex,h+Istor换热器1Ex,19+Ex,a=Ex,20+Ex,b+IHX1空气压缩机Ex,i+PAC=Ex,im+IAC换热器2Ex,17+Ex,20=Ex,21+Ex,18+IHX2换热器4Ex,im=Ex,i2+Ex,q4+IHX4预热器Ex,b+Ex,d=Ex,c+Ex,e+Ipreh换热器5Ex,h+Ex,q5=Ex,h2+IHX5反应器Ex,1+Ex,c=Ex,2+Ex,d+IreacPEMFCEx,h2+Ex,i2+Ex,k=Ex,j+Pfc+Ifc气液分离器Ex,e+Ex,1=Ex,m+Ex,n+Ex,f+Isep换热器3Ex,j+Ex,16=Ex,k+Ex,17+IHX3PSAEx,f+Ppsa=Ex,g+Ipsa吸收器Ex,8+Ex,13+Ex,14=Ex,9+Ex,15+Iabsor发生器Ex,2+Ex,5=Ex,3+Ex,4+Ex,10+Igen蒸发器Ex,12+Ex,cin=Ex,cout+Ex,13+Ieva冷凝器Ex,10+Ex,15=Ex,16+Ex,11+Icon溶液热交换器Ex,4+Ex,7=Ex,5+Ex,6+Ishx节流阀1Ex,6=Ex,8+Ivalve1节流阀2Ex,11=Ex,12+Ivalve2溶液泵Ex,9=Ex,7+Ipump

2.3.3 环境分析

根据该系统的生成产物以及处理后的排气分析,系统排气可以看作只包括CO2和H2O,忽略NOX和CO对环境的影响,并且将环境影响通过环境成本来评价.因此系统只考虑CO2排放对环境的影响,即计算CO2排放的惩罚成本,系统的环境成本可表示为

Cenv=3 600cCO2mCO2

(22)

式中,cCO2为单位CO2惩罚成本,为0.131 4元/kg[17,24];mCO2为CO2质量流量.

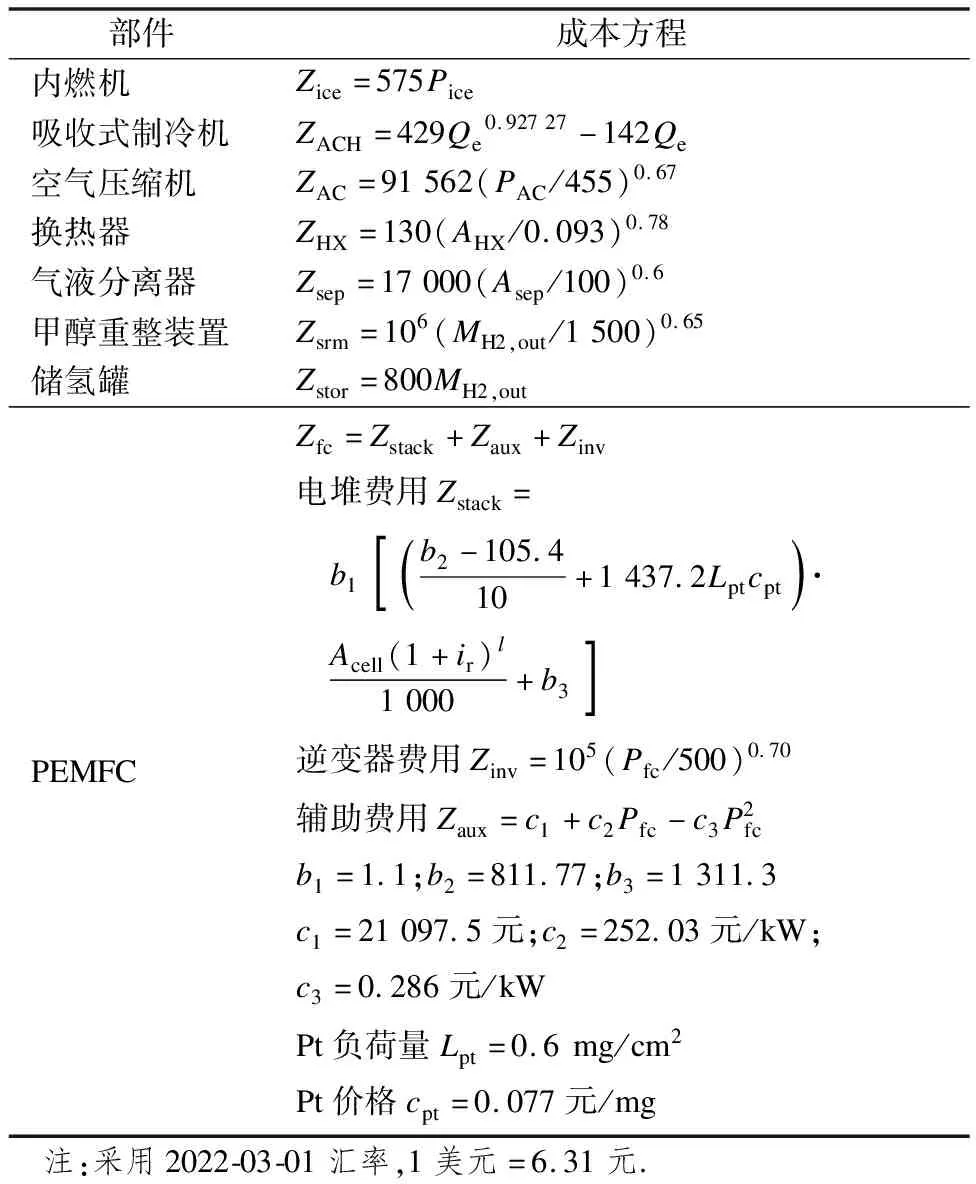

2.3.4 经济分析

联供系统的总成本包括

Ctot=Cinv+Cfuel+Cenv

(23)

式中,Cinv、Cfuel分别为投资成本、燃料成本.

系统的投资成本包括设备的成本以及运行维护费用,各设备的成本通过调查研究列于表2.其中,Zice、ZACH、ZAC、ZHX、Zsep、Zsrm、Zstor和Zfc分别为内燃机、吸收式制冷机、空气压缩机、换热器、气液分离器、甲醇重整装置、储氢罐和燃料电池的费用;AHX和Asep分别为换热器和气液分离器面积;MH2,out为甲醇重整装置的日产氢质量;ir为利率,6%;l为运行周期,20 a.

表2 系统中各设备成本[17,25-29]

其中某设备的单位时间投资成本为

(24)

式中,Zq为设备q的成本;Φ为设备维护运行系数,取0.06;N为系统年运行小时数,为7 000;CRF为资本回收系数,计算公式为

(25)

燃料的单位时间运行费用计算如下:

Cfuel=3 600(cngmng+cmethmmeth)

(26)

式中,cng和cmeth分别为天然气和甲醇的单位流量成本.

3 结果分析与讨论

3.1 模型验证

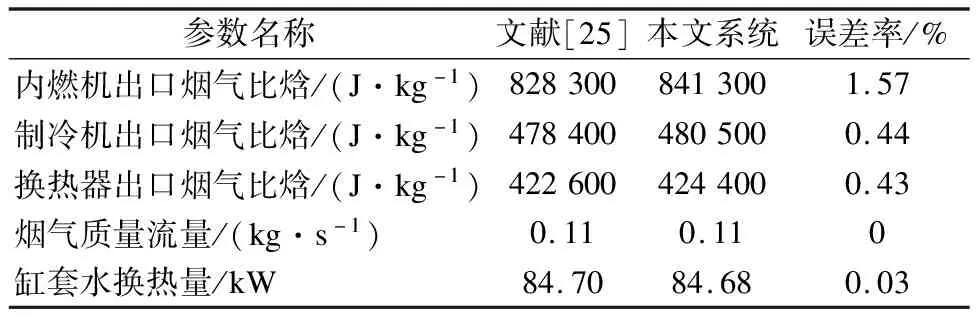

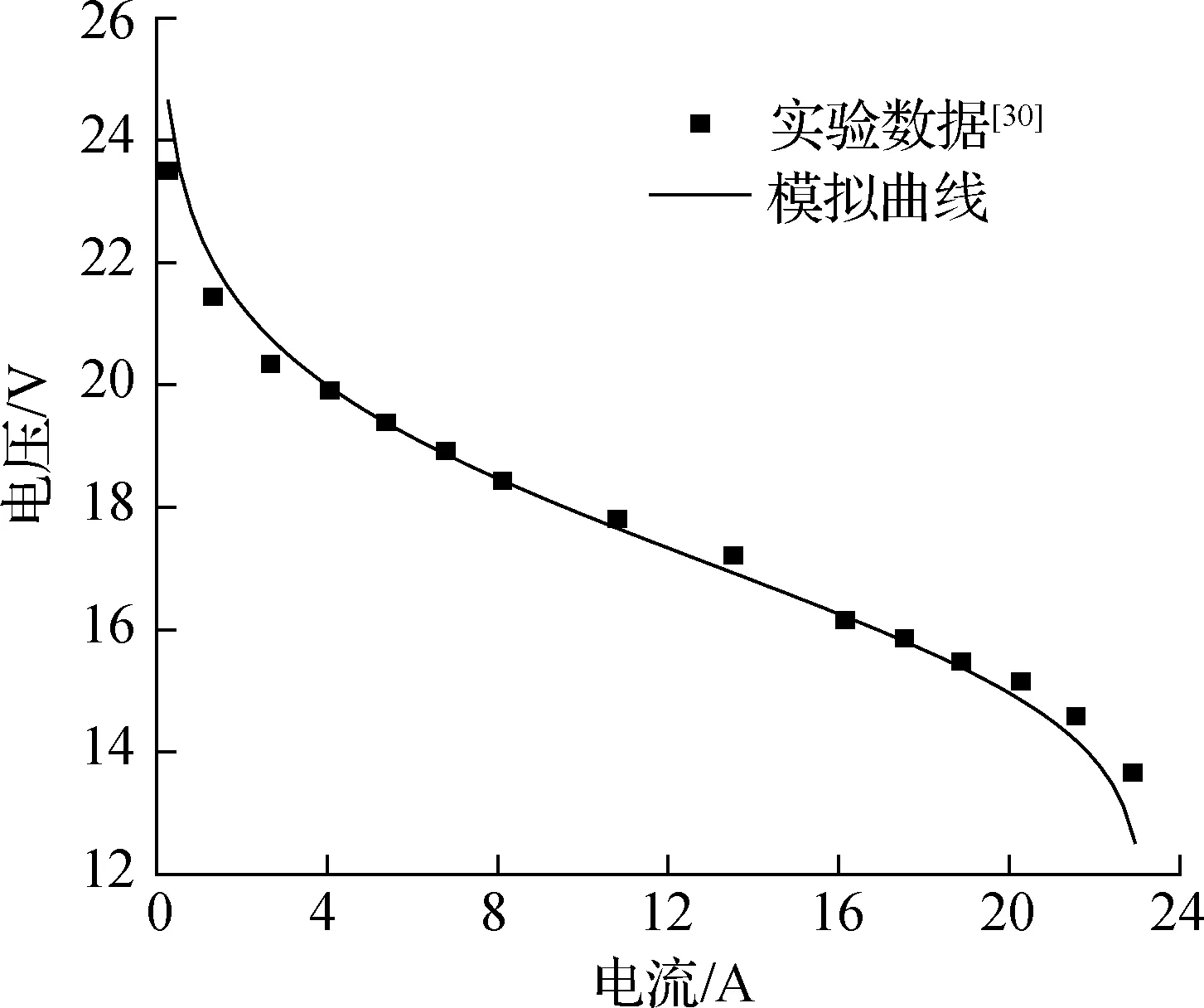

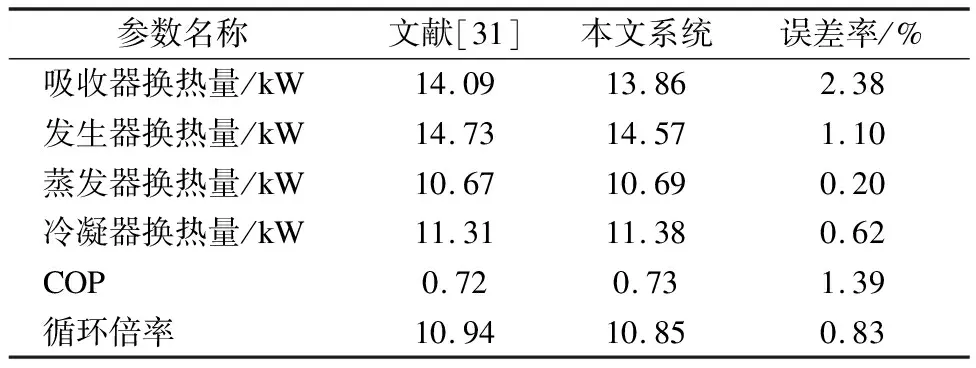

为了验证系统中模型的准确性,将内燃机模型的模拟结果与文献[25]的数据对比列于表3中,PEMFC的模型与文献[30]数据比较并绘于图2,溴化锂吸收式制冷机的模型数据与文献[31]比较列于表4.由表3、表4和图2可以看出,所建立的系统数学模型的准确性较好,可以满足分析冷热电联供系统性能的要求.

表3 内燃机模型验证结果

图2 PEMFC的伏安特性曲线

表4 溴化锂吸收式制冷机模型验证结果

3.2 设计工况分析

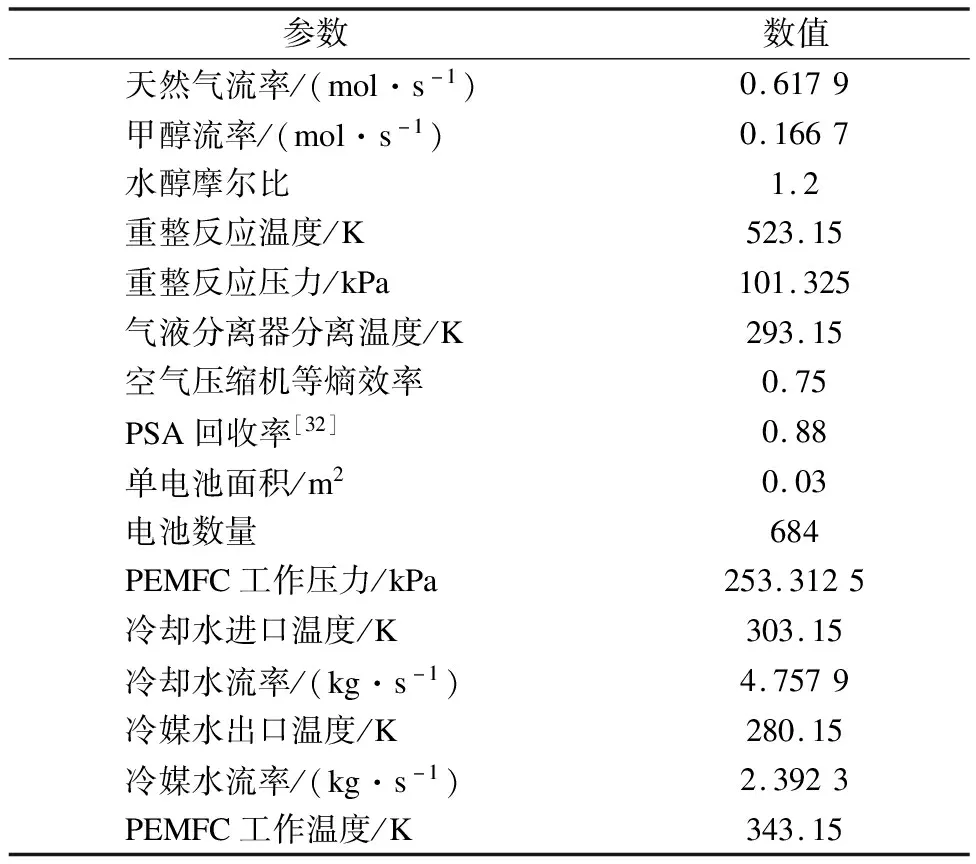

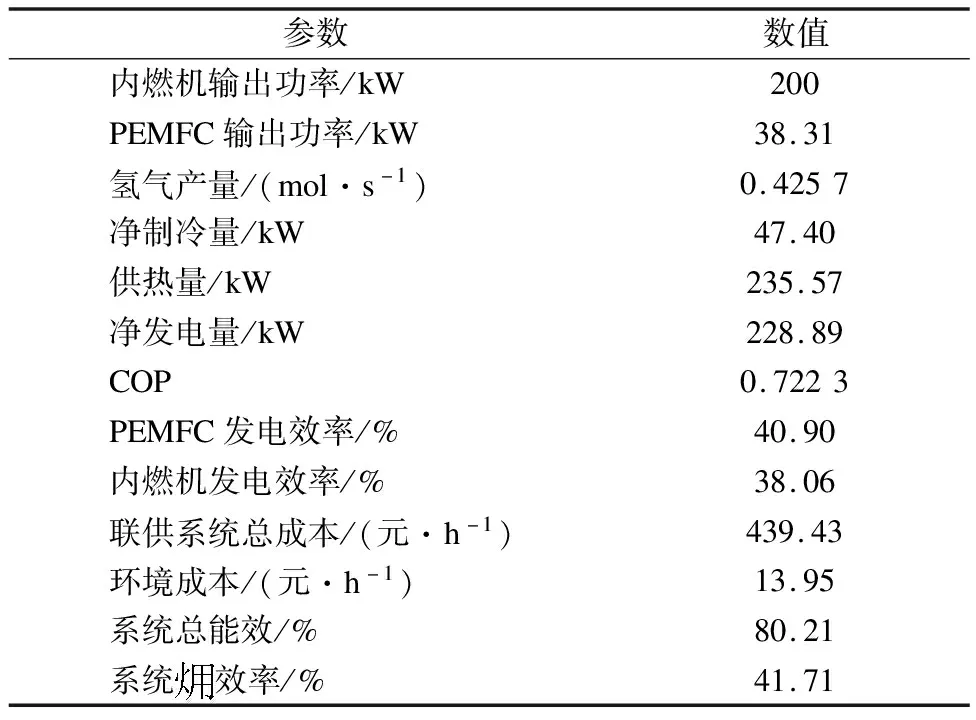

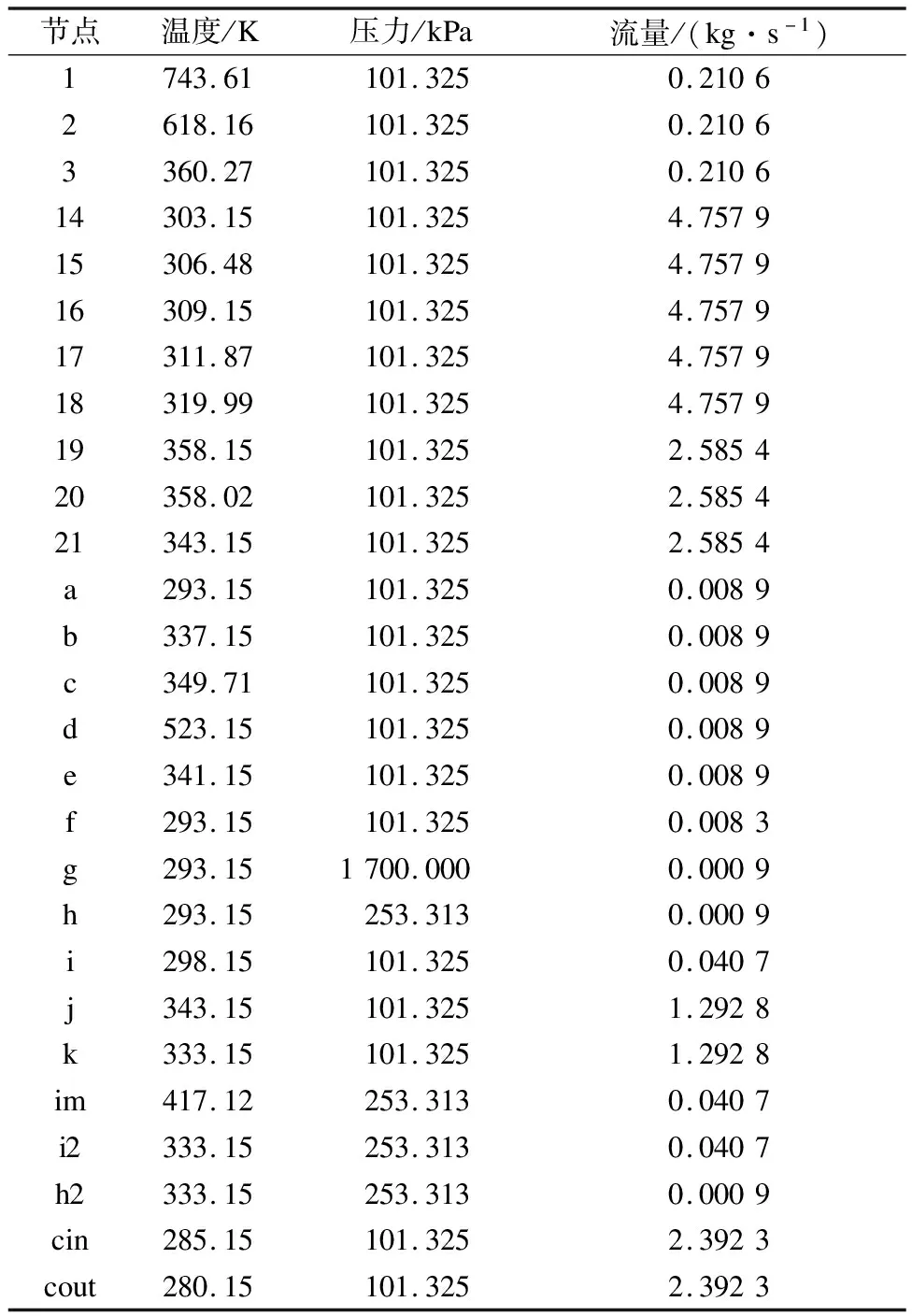

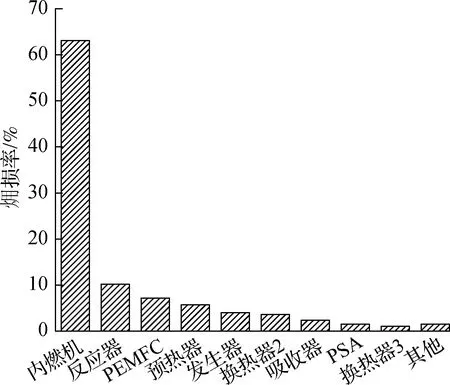

系统通过MATLAB和Aspen Plus软件进行建模和模拟.系统模型的求解过程为:首先通过求解内燃机模型确定烟气排烟温度和流量后,通过分析烟气驱动甲醇重整反应和溴化锂吸收式制冷机得到的参数来调节和确定甲醇和水的流量,从而确定系统的运行状态.表5给出了系统输入参数,表6为系统在设计工况下的输出参数,表7为联供系统中关键节点的温度、压力和流量.可以看出,系统在设计工况下冷、热、电负荷分别为47.40、235.57和228.89 kW,产氢量为0.425 7 mol/s.联供系统的总能效为80.21%,比单纯内燃机发电相的效率增长了42.15%.联供系统的效率为41.71%,而在相同输入参数条件下,以不带有甲醇重整制氢子系统的内燃机-溴化锂吸收式制冷机冷热电联供系统作为参比系统,其效率为40.51%,新联供系统的效率相比于参比系统提高了1.2%.因此,增加甲醇重整制氢子系统可以提高整个联供系统的效率,而且通过系统的优化可进一步提高系统的效率.联供系统的总成本为439.43元/h,其中环境成本仅为13.95元/h,为总成本的3.2%,表明了联供系统的环境友好性.

表5 系统输入参数

表6 系统输出参数

表7 系统中关键节点状态参数

图3 系统关键设备的损率

3.3 变参数分析

利用所建立的模型研究了系统参数变化对其性能的影响.下面分别分析天然气流率、重整反应温度、甲醇与冷却水流率和PEMFC的运行压力5个关键参数的变化对系统性能的影响.

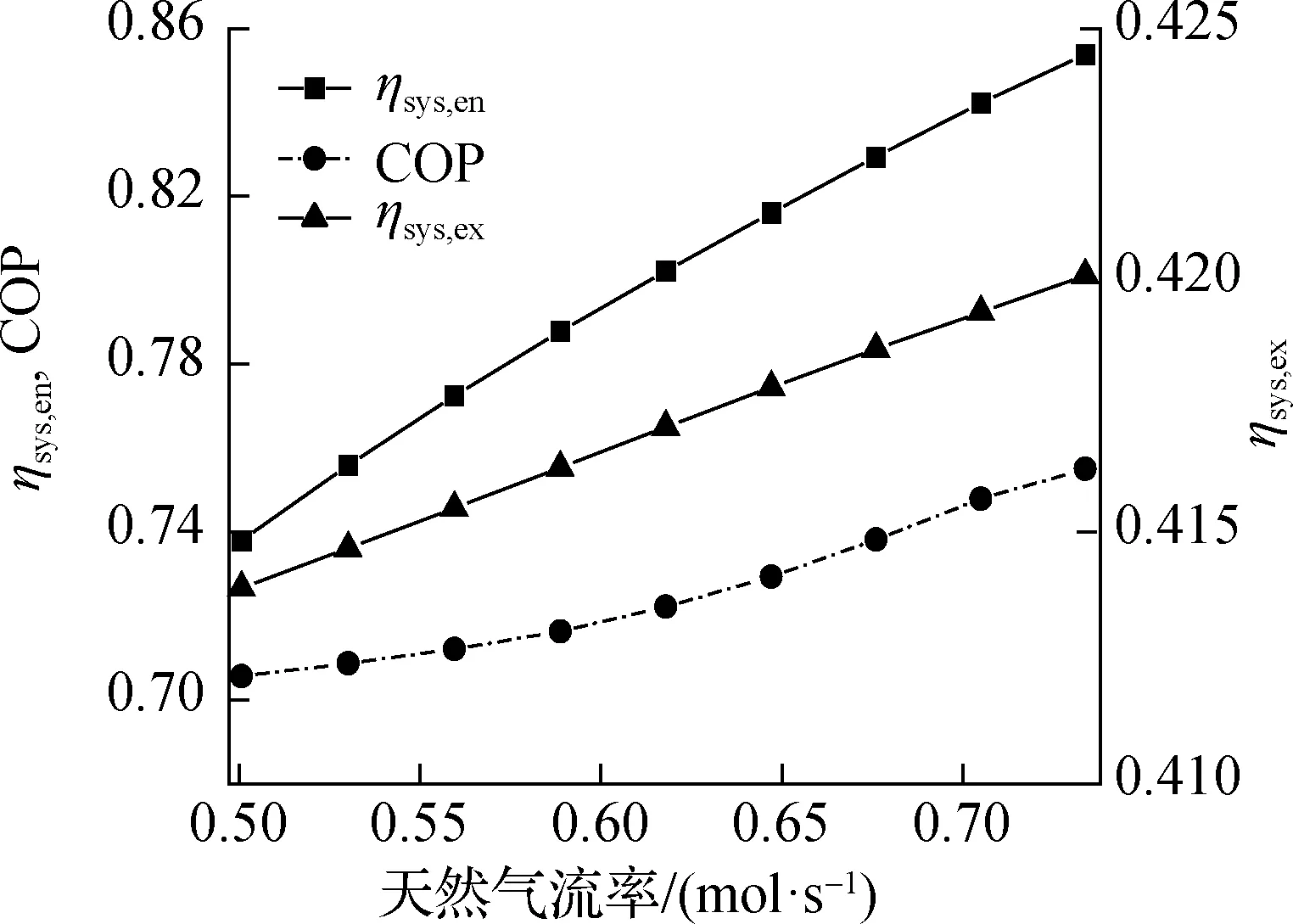

3.3.1 天然气流率

图4给出了天然气流率对系统性能的影响.从图4(a)可以看出,随着天然气流率的增加,联供系统总能效、效率和性能系数(COP)均有所上升,在图4(b)中净输出功率、供热量和制冷量均增大,联供系统的总成本也增加.

(a)对系统能效、效率及COP的影响

这是由于随着天然气流率的增加,输入天然气的能量也增加,内燃机的发电量和烟气流量均增大,但甲醇重整制氢工艺吸收的热量不变,产氢量保持不变, PEMFC的发电量和散热量从而保持不变,总输出功率增加.反应器出口烟气的温度升高,即驱动发生器的烟气进口温度升高,制冷量和冷却水从吸收器和冷凝器中吸收的热量因而增加,系统总制冷量和供热量增加,因此系统总输出能量增加,内燃机的设计发电效率和吸收式制冷机的COP也随着内燃机额定输出功率的增加而增大,从而提高了系统的总能效.对于效率来说,随着天然气流率的增加系统的总输入也增加,而系统中包括反应器、PEMFC在内的多数设备损率都降低,导致系统总损占输入的比例降低,因此系统效率提高了.但随着内燃机发电量和吸收式制冷机制冷量的增加,设备的初投资费用和燃料费用、环境惩罚费用都增加,从而导致系统的总成本提高.

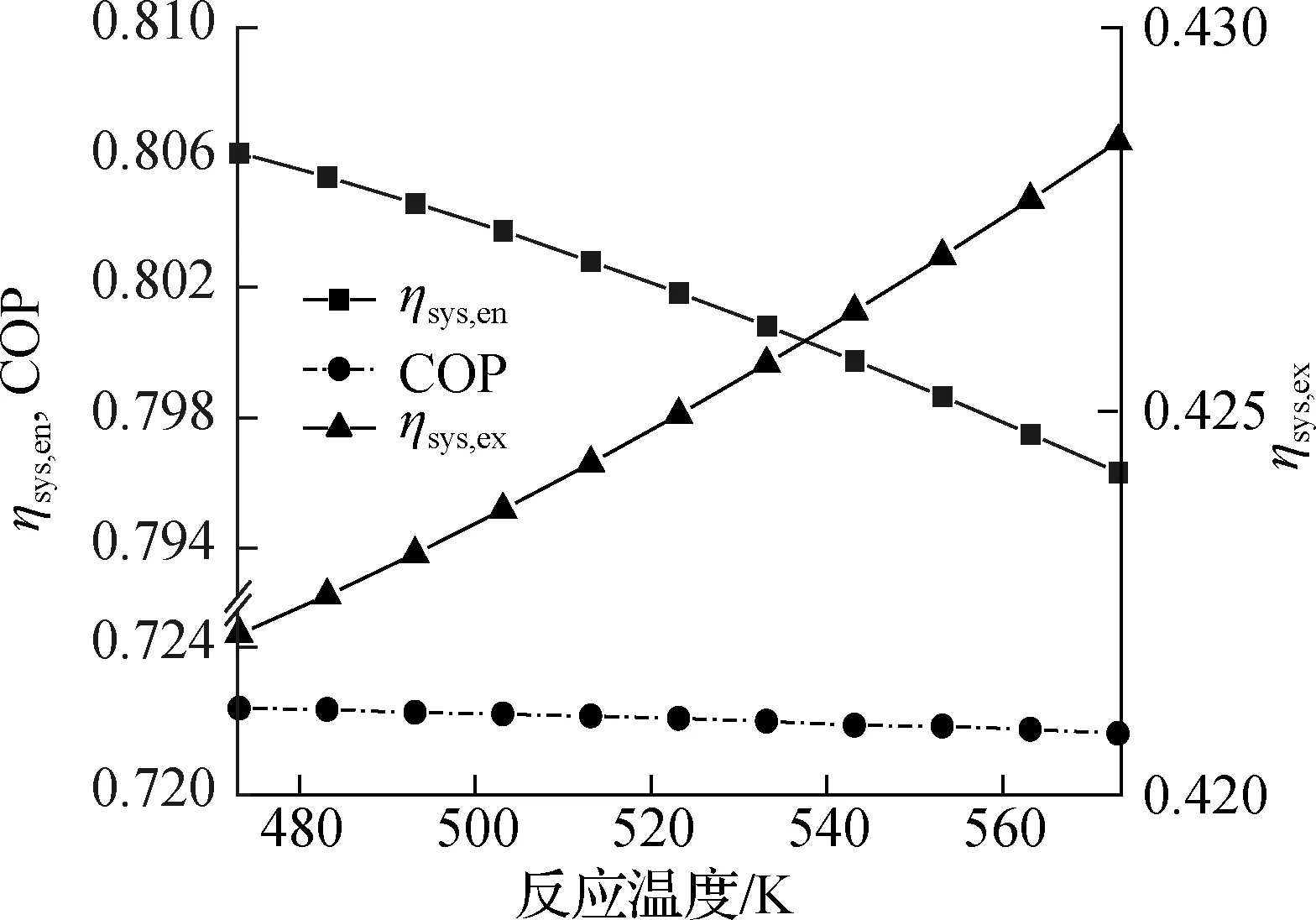

3.3.2 重整反应温度

图5给出了反应器内重整反应温度对系统性能的影响.从图5(a)可以看出,系统总能效随着反应温度的升高而降低,COP略有下降,而效率增加.图5(b)表示随着反应温度的升高,净制冷量、供暖量、净输出功率均下降,系统的总成本略有降低;甲醇水蒸气重整反应受到影响而产氢量nH2减少.

(a)对系统能效、效率及COP的影响

这主要是因为反应过程中吸收的热量增加,反应器出口的烟气温度降低,驱动吸收式制冷机产生的制冷量减少,冷却水获得的热量同时减少.对于甲醇重整和PEMFC子系统来说,气液分离过程需要更多的冷量,而PSA和空气压缩机需要的功减少,同时PEMFC的发电量和散热量减少,最终系统净制冷量、供暖量和净输出功均减少,系统总能效和COP下降;效率受损影响,除预热器、换热器2和PSA外,其他设备的损均降低,总损也随之降低,从而提高了效率.由于产氢量减少,系统在甲醇重整装置和PEMFC上的投资均降低,因此系统总成本略有降低.

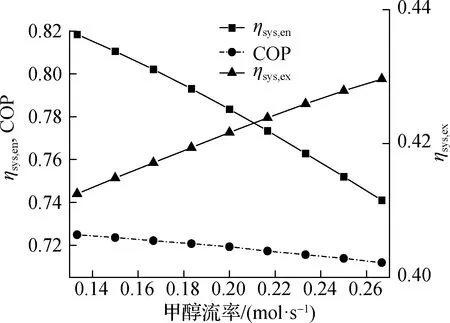

3.3.3 甲醇流率

图6给出了甲醇流率对系统性能的影响.从图6(a)可以看出,系统的总能效和COP随着甲醇流率的增加而降低,效率随着甲醇流率的增加而增加.从图6(b)可得,随着甲醇流率的增加,净输出功率、供热量和产氢量均增加,净制冷量降低,系统总成本增加.

(a)对系统能效、效率及COP的影响

由于增加甲醇流率需要回收更多烟气热量来驱动甲醇重整反应,导致烟气出口温度降低,从而导致制冷子系统的COP下降和制冷量减少.在甲醇重整和PEMFC子系统中,产生了更多的氢气,进入PEMFC后发电量和热量增加,提高了系统净功率输出和供热量.然而输出总能增多,输入能量也增多,最终系统的总能效下降.通过计算,反应器、PEMFC等关键部件的损增加,总损增加,但其增长趋势小于输入的增长,导致系统效率提高.同时甲醇重整装置和PEMFC等主要设备投资费用增加,联供系统的总成本也升高.

3.3.4 冷却水流率

图7给出了冷却水流率对系统性能的影响.从图7(a)可以看出,系统总能效和效率随着冷却水流率的增加而下降,COP略有提高.图7(b)中供热量减少,制冷量增加,净输出功率不变,系统的总成本几乎维持不变.通过增大冷却水流率,提高了COP,制冷量增加,供热量受流率和温差的同时影响而减少,因此系统总能效下降.换热器的换热温差受冷却水流率影响,损增加,系统总损增加,致使效率略有下降.但冷却水流率的变化没有影响内燃机和甲醇重整和PEMFC子系统的运行,因此净输出功率不变,同时系统中各设备投资及运行费用未受影响,系统总成本几乎不变.

(a)对系统能效、效率及COP的影响

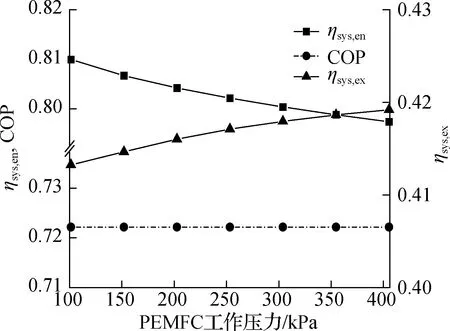

3.3.5 PEMFC工作压力

图8给出了PEMFC工作压力对系统性能的影响.从图8(a)可以看出,随着PEMFC工作压力的升高,系统总能效下降、效率上升和COP保持不变.在图8(b)中,供热量和净输出功率减小,制冷量不变,系统总成本增加.这是由于PEMFC受工作压力影响,发电量增加而散热量减少,同时施加在空压机的功率增加,系统总供热量和净输出功减少,输出总能减少,系统总能效降低.PEMFC的电化学反应受工作压力影响,损随工作压力的升高而减小,从而总损减少,系统效率升高;PEMFC及相应设备的规模受影响,投资增加,系统总成本提高.

(a)对系统能效、效率及COP的影响

4 结论

1)本文提出的耦合甲醇重整制氢的冷热电联供系统在设计工况下可产生47.40、235.57、228.89 kW的冷、热、电负荷和0.425 7 mol/s的氢气,系统的总能效为80.21%,与单一内燃机相比,系统的总能效提高了41.25%.

3)增加天然气流率或减少冷却水流率可同时提高系统的能效和效率,提高重整反应温度、甲醇流率和PEMFC的工作压力可提高系统的效率,但会降低系统能效.应根据用户需求合理赋予目标权重,从而确定合适的工作条件.

4)在设计工况下联供系统的总成本为439.43元/h,其中环境成本仅为13.95元/h,为总成本的3.2%,表明了联供系统的环境友好性;提高重整反应温度、降低天然气与甲醇流率和PEMFC工作压力可减少系统总成本,而冷却水流率变化对系统成本几乎没有影响.