MEMS 平面微起爆器的原位构筑及性能

张 方,陈建华,王燕兰,张 蕾,卢飞朋,韩瑞山,李少群

(陕西应用物理化学研究所应用物理化学国家级重点实验室,陕西 西安 710061)

1 引言

微机电系统(Micro Electro⁃Mechanical Systems,MEMS)微起爆器件[1]的原位构筑是近期微型含能器件的研究热点[2-3]。 微含能器件(Micro⁃energetics⁃on⁃a⁃chip)是MEMS火工品的重要组成部分。微含能器件以硅片等为载体,采用与MEMS 工艺相兼容的方法[4-5],在芯片(Chip)上装填微纳结构药剂如起爆药、点火药等,以实现起爆、点火等功能。其制造方式基本采用MEMS工艺,与传统火工品的制造方式有着本质的区别。

由于体积微小,MEMS 微起爆器件所携带的起爆药量极少[6],因此对起爆药提出了高能量输出、低极限起爆药量等要求;MEMS 微起爆器件要求药剂的制备工艺与MEMS 工艺相兼容,以满足高精密、高一致性装药等要求。叠氮化铜(Cu(N3)2,cupric azide,CA)[7]是目前能够满足MEMS微起爆器件需求的最有潜力的起爆药。与传统的叠氮化铅(LA)、斯蒂芬酸铅(LTNR)起爆药相比,Cu(N3)2起爆太安的极限起爆药量是LA 的1/6[7],可极大地减少武器中携带的敏感药剂的量。Cu(N3)2的猛度接近于叠氮化银,稍大于叠氮化铅[7]。同时Cu(N3)2不含Pb 等重金属离子,属于绿色起爆药。更为重要的是,Cu(N3)2的合成及装药工艺采用的是一种“原位”方法[8-11],即在指定的位置先构造多孔结构的前驱体铜,前驱体多孔铜与叠氮酸(HN3)气体发生气固原位叠氮化反应,生成Cu(N3)2起爆装药[12]。这一方法与MEMS 工艺相兼容,通过一定的器件设计,在器件的形成过程中构造起爆装药,直接得到起爆器件[8]。

目前,Cu(N3)2装药的构造方法主要包括电化学沉积法[13-14]、脱合金法[15]、阳极氧化铝(AAO)模板法[8]、纳米碳复合法[16-18]等。电化学沉积法利用阴极析出的氢气泡模板进行电化学沉积,可快速简便地制备出三维多孔铜薄膜,但存在密度低、一致性差且易脱落等问题[13];脱合金法是将合金中的另一相采用化学腐蚀或电化学腐蚀的方法去除,从而形成质密且结构均匀的三维纳米孔结构前驱体,但脱合金法的腐蚀深度有限难以获得足够的药量,且多孔金属结构密度较高,需要很长的叠氮化反应时间甚至叠氮化不完全;阳极氧化铝(AAO)模板法结合电化学沉积模板技术可制备出具有极高垂直各向异性的金属纳米线结构,叠氮化反应后可获得结晶度良好的正交晶系Cu(N3)2,且晶体具有(1 2 0)晶面的择优取向,对于从晶体取向角度研究含能材料的性能提供了十分有利的条件,但同时由于AAO 模板厚度及形貌的限制,该方法不易形成厚度超过50 μm 且在基底上具有一定附着力的铜膜。为了解决Cu(N3)2静电感度的问题,将其与纳米碳材料复合是近期相关领域的研究热点。通过金属有机框架材料(MOFS)、氧化石墨烯等材料的碳化[19-20],纳米级的Cu 粒子均匀分布在碳骨架结构中,导电的碳骨架形成了法拉弟笼[19],可将累积的静电导走,改善材料的静电感度。但这类方法在MEMS 起爆器件中的应用尚未开展研究。

微控直写技术[21]是通过在含能材料中加入适当的溶剂、黏结剂和少量添加剂,配制成具有类似墨水性质的混合物,通过喷头将墨水液滴沉积在基板上,形成装药。其中EDF⁃11(Explosive Development Facility formulation 11)直写炸药墨水是快速成形技术应用于含能材料领域的代表[22]。基于微控直写的Cu(N3)2原位装药设计方法[23],是将Cu(N3)2前驱体配制成墨水,在墨水中加入一定量的发泡剂,直写后在基板上形成多孔结构的前驱体,经气固原位叠氮化后形成起爆装药。目前,微控直写法是最适合用于MEMS 起爆器件的装药方法。

本研究采用原位构筑的方法,设计并制作了一种MEMS 平面起爆器,其中起爆装药为基于微控直写法的Cu(N3)2。为减小器件的体积同时简化工艺,起爆器件的换能元与微装药腔体构造在同一张硅片上,Ni/Cr 换能元的桥区部分构造在微装药腔体的内部。采用扫描电镜、X 射线衍射等对装药进行了表征,测试了起爆器件的电阻、发火感度、爆炸输出等性能。

2 实验部分

2.1 试剂与仪器

试剂:纳米Cu 粉(300 nm,北京德科岛金科技有限公司),聚乙烯醇(PVA1788,天津科密欧化学试剂有限公司),乙基纤维素(分析纯,上海精纯生化科技股份有限公司),乙酸乙酯(分析纯,西陇化工股份有限公司),异丙醇(分析纯,西陇化工股份有限公司),十二烷基硫酸钠(分析纯,上海国药集团),十二醇(分析纯,上海国药集团),硬脂酸(分析纯,西陇化工股份有限公司),叠氮化钠(自制)。

仪器:Tektronix PWS4602 直流电源(美国),TES⁃CAN VEGA TS5136XM 扫描电子显微镜(捷克),NETZSCH DSC204F1 差示扫描量热仪(德国),OX⁃FORD INCA 300 X⁃ray 能量色散谱仪(英国),BRUK⁃ER D8 X 射线衍射仪(德国),FLIR SC3000 红外热成像仪(美国),SHOTMASTER⁃300Ωx 气动点胶机(中国),Thorlabs DET10A Operating Manual⁃High Speed Sil⁃icon Photo Detector(America)。

2.2 实验过程

多孔直写前驱体的制备(图1):将聚乙烯醇与水混合,在75~90 ℃水浴中加热搅拌至聚乙烯醇全部溶解,作为黏结剂溶液Ⅰ;将乙基纤维素与乙酸乙酯或者异丙醇分别混合搅拌至全部溶解后,分别作为黏结剂溶液Ⅱ;将黏结剂溶液Ⅰ分别与黏结剂溶液Ⅱ以一定比例配制油墨黏结体系。将一定量发泡剂十二烷基硫酸钠和十二醇加入制备好的油墨黏结体系中,发泡助剂在多孔金属前驱体油墨中的质量占比约5%;将装有多孔金属前驱体油墨的针筒接入SHOTMASTER⁃300Ωx型三维微控直写平台,按照设定好的程序执行操作,即可将多孔金属前驱体油墨在任意形状装药腔内进行书写。同时,鉴于微起爆器与其它组件之间的界面匹配,需要油墨干燥后能够方便地从基底上剥离而不影响成型质量,油墨可书写在光滑的晶圆表面。

图1 前驱体墨水的配制及直写过程示意图Fig.1 Preparation and direct⁃writing of precursor ink

原位金属叠氮化反应:以硬脂酸和NaN3为原料生成HN3气体,HN3气体与装药腔内的多孔金属前驱体油墨发生气⁃固原位叠氮化反应,生成金属叠氮化物。HN3气体由NaN3与硬脂酸混合加热制得。将反应物硬脂酸和NaN3倒入250 mL 三口圆底烧瓶。搅拌下缓慢通入N2气。在油浴中加热反应体系至120 ℃,保温24 h。生成的HN3气体不断通过纳米多孔铜并发生反应,生成纳米多孔铜叠氮化物[12]。

合成反应:

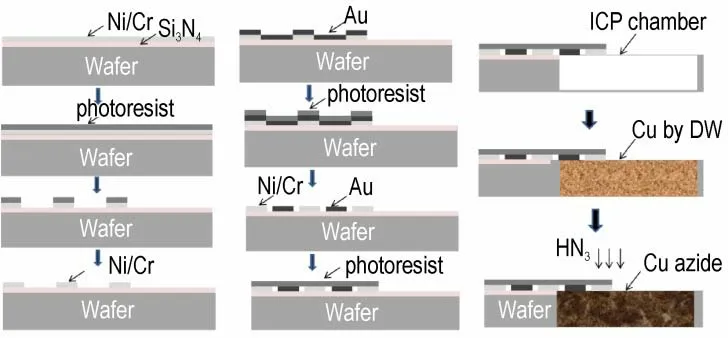

起爆器件的MEMS 工艺:在硅片上溅射200 nm氮化硅,作为硅基底和Ni/Cr 合金薄膜之间黏接层,同时作为热绝缘层;溅射Ni/Cr 合金,厚度约900 nm,光刻后形成Ni/Cr 微结构换能元;溅射Au,厚度200~500 nm,光刻后在换能元上形成焊盘;ICP 刻蚀,深度400 μm,形成通孔装药腔;在装药腔中直写Cu(N3)2前驱体;气固原位叠氮化,形成Cu(N3)2起爆器件。

起爆器件的构造过程示意图如图2 所示。

图2 微起爆器件的MEMS 制作过程Fig.2 Schematic diagram of the MEMS process of the copper azide detonator

3 结果与讨论

3.1 器件及Ni/Cr 换能元的MEMS 加工

采用上述器件制造工艺流程得到的平面微起爆器及Ni/Cr 换能元如图3 所示。从放大的平面微起爆器扫描电镜照片显示的细节可以看出,采用上述器件构造工艺流程,换能元各层金属膜之间、金属膜与刻蚀通孔之间界线十分清晰,刻蚀边缘平整。通孔装药腔直径2 mm,深度400 μm。

Ni/Cr(80/20)合金是一种良好的电阻材料,电阻率约为100 Ω·m,具有良好的耐腐蚀性和抗氧化性。在气固原位叠氮化反应过程中,Ni/Cr 合金与HN3气体不反应,非常适于用作平面微起爆器的换能元材料。如图3 所示,桥区尺寸为0.15 mm×0.15 mm,桥区部分伸入装药腔体的长度约为0.7 mm。对整张硅片上的各单元进行电阻测量,电阻均在3.9~4.3 Ω 之间,器件电阻一致性高。

图3 平面微起爆器及Ni/Cr 换能元Fig.3 The MEMS devices and Ni/Cr heater

采用如图4 所示的装置,测试换能元的点火性能。其中点火电源为33 μF 固体电容,放电开关采用水银开关。测试结果分别如图5 和图6 所示。微桥通电后,微桥受热的部分为端部整个区域,不局限于桥区的位置(图5b)。Ni/Cr 合金膜表面的Au 层因为Ni/Cr 微电阻的加热被烧蚀。因此,设计时考虑将桥区部分放大至前端整个区域,可使加热区域更大。图6 为Ni/Cr换能元的伏安曲线及时间⁃能量曲线,将测得的电流与电压相乘,对功率⁃时间曲线进行积分,即可得到每个时间点的能量输出。实验结果表明:Ni/Cr 换能元的作用时间为8.44 μs,发火能量为0.33 mJ。

图4 换能元点火性能测试装置Fig.4 The schematic diagram of ignition device

图5 Ni/Cr 换能元点火前后表面变化Fig.5 The Ni/Cr heater surface before and after ignition

图6 Ni/Cr 换能元的作用时间及点火能量Fig.6 The ignition delay time and initiation energy of Ni/Cr heater

图7 为Ni/Cr 换能元在直流激励条件下的红外热波图谱。其中,图7b1 和图7c1 分别是3 V 和5 V 直流激励条件下换能元的显微照片,图7b2 和图7c2 分别为换能元桥区不同位置在直流条件下温度随时间的变化曲线。

直流激励条件下,换能元将电能转换为焦耳热,桥区温度升高,并将能量以热传导等方式传递给基底和金属焊盘,使基底和焊盘温度升高,通过基底和焊盘表面向周围散热,当桥区产生的焦耳热与散失的热量相等时,桥区温度保持不变,进入稳态传热阶段(图7b1、图7c1)。随着激励电流的增大,热积累进一步增加,导致动态平衡温度值出现阶跃或平衡状态不稳定情况(图7b2、图7c2)。因此,Ni/Cr 换能元在输入电压为3 V 时为稳态传热,当输入电压升至5 V 时为非稳态传热。两种直流激励条件下,桥区均未发性熔断,说明通过桥区的温度未达到材料的熔点。另外从温度⁃时间曲线中可以看出,桥区顶端温度明显高于两侧温度。

图7 Ni/Cr 微桥红外热波图谱Fig.7 The infrared thermal spectrum of Ni/Cr heater

Ni/Cr 换能元构造在硅基底上,而硅材料并不是一种良好的绝热材料,其导热率为149 W·mK-1,具有一定的导热性,会将换能元通电后产生的热量导走,从而损失一部分能量,因而造成上述的响应特性及热积累过程。

3.2 Cu(N3)2装药及表征

将装有前驱体墨水的针筒接入三维微控直写平台,按照设定好的程序执行操作,在微装药腔体内写入前驱体墨水,书写时墨水覆盖微桥换能元。干燥后形成书写前驱体的器件,如图8 所示。由于发泡剂的作用,直写出的前驱体呈三维多孔结构,孔隙约为5~10 µm,孔隙分布均匀,孔隙率由前驱体墨水中的发泡剂含量和搅拌时间控制。另外在配方中加入稳泡剂,可使前驱体中的气泡稳定而不消泡。成型后的前驱体表面平整规则,且因配方中黏结剂的存在使书写出的多孔薄膜具有一定的强度以及与装药腔体侧壁间的附着力。前驱体Cu 颗粒充满在微装药腔体内,与腔体通孔边缘结合紧密基本无缝隙,保证每一发器件的一致性。另外,器件的微装药腔体采用通孔设计,前驱体在腔体内干燥后能够自然形成与腔体结合良好的自支撑膜,即微装药不需要基底,为微起爆器的设计带来很大的灵活度。

图8 书写前驱体的MEMS 器件Fig.8 MEMS device with written precursor

图9 为一组采用微控直写法装药的MEMS 微起爆器的装药参数。在微起爆器的通孔中直写前驱体,干燥后起爆器前驱体装药直径2 mm,厚度400 μm,10发起爆器前装体装药量平均值3.10 mg,叠氮化后起爆装药量平均值5.18 mg,相对标准偏差分别为2.1%和2.6%,说明装药一致性较高。因此,微控直写装药对基底没有特殊要求,书写出的前驱体结构孔隙结构有利于后期的气固叠氮化,油墨配方中的黏结剂有利于装药结构与基底之间的附着,是一种精度高、通用性强的方法。

图9 平面微起爆器装药均一性Fig.9 The charge mass uniformity of MEMS detonators

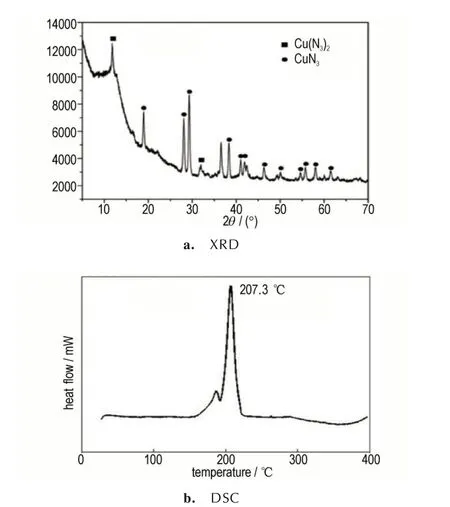

前驱体的三维多孔结构可促进其充分与HN3气体接触并发生叠氮化反应,生成叠氮化物起爆药。叠氮化后材料整体结构尺寸和孔隙分布没有太大变化(图10),单个晶粒由圆粒状生长成海胆状的Cu(N3)2。经XRD 表征显示(图11a),多孔直写前驱体经叠氮化后主要生成CuN3和Cu(N3)2起爆药。黏结剂在前驱体墨水配方中的含量约为8%左右,在气固叠氮化过程中不参与叠氮化反应。DSC 测试表明,在207.35 ℃有一个尖锐的放热峰(图11b)。关于直写过程对叠氮化的影响以及产物Cu(N3)2更详尽的表征,参考文献[23]。

图10 起爆装药叠氮化前后的扫描电镜照片Fig.10 SEM images of copper azide before and after azidation

图11 Cu(N3)2的XRD、DSC 图谱Fig.11 XRD spectra and DSC curve of copper azide

3.3 起爆器件性能

为了测试微起爆器的性能,设计了一种用于其电爆炸测试的装置。该装置分为上、下两层。上层包括两个测试针孔,用来插入两根平行竖直的弹簧测试针,一个装药孔,用来装入CL⁃20药柱,以及4个定位螺孔。起爆器置于下层定位槽,上、下层对准装配,此时,弹簧测试针的两个端头正好分别压在换能元的两个焊盘上,同时CL⁃20装药与起爆器件上的起爆装药对准。将两根弹簧测试针接入起爆电路,即可对微起爆器进行电爆炸测试。

将Cu(N3)2微起爆器按图13 所示与电爆炸测试装置装配,采用电容放电装置,100 µF 电容,采用兰利法[24]测试其电发火感度。微起爆器样本数量24发,平均电阻4 Ω。结果表明,微起爆器的50%发火电压为14.29 V,标准差为0.49 V,说明微起爆器一致性良好。接下来测试微起爆器起爆下一级装药CL⁃20 的能力。微起爆器采用100 µF 电容,发火电压30 V,CL⁃20 炸药粒度100~200 nm,装药量15 mg,装药密度1.6 g·cm-3,装药直径2 mm。CL⁃20 药柱经起爆器起爆后,在铝板上形成明显的凹痕,直径近3 mm,大于CL⁃20 药柱直径。说明微起爆器能够完全起爆CL⁃20 炸药。

图12 电爆炸测试装置Fig.12 Electric explosion test device

图13 微起爆器爆炸性能测试Fig.13 Explosion performance tests for the micro detonator

4 结论

(1)微起爆器Ni/Cr 换能元电阻为3.9~4.3 Ω,器件电阻一致性高。换能元的作用时间为8.44 μs,发火能量为0.33 mJ。输入电压为3 V 时换能元为稳态传热,当输入电压升至5 V 时为非稳态传热。两种直流激励条件下,桥区均未发性熔断。硅材料具有一定的导热性,在同样的桥形结构和尺寸下,硅片上换能元组件需要更大的能量才能引发始发装药,降低了换能元的效率,对于超低能输出还有待优化。但硅加工工艺精度高、一致性强。同时硅不与HN3气体反应,在装药的直写和叠氮化过程中具有相当好的稳定性,在换能元、微装药腔体以及微装药的协同设计中,硅加工工艺具有十分优异的工艺适配性。

(2)直写前驱体呈三维多孔结构,孔隙约为5~10µm,孔隙大小和分布均匀。前驱体叠氮化后药量平均值5.18 mg,质量相对标准偏差2.6%。说明装药一致性较高。黏结剂在前驱体墨水配方中的含量约为8%,在气固叠氮化过程中不参与叠氮化反应。采用微控直写法结合气固原位叠氮化法构造起爆装药,通用性强,不需使用高温、溶液等处理方式,对基底没有特殊要求。由于前驱体配方中加入了发泡剂,使前驱体墨水干燥后形成三维多孔结构,而多孔结构对于气固叠氮化反应是必要条件。这种起爆药的装药方法不需要压制,保证了微起爆器在制作过程中的安全性。前驱体墨水干燥后能够在通孔装药腔中形成平整的装药,保证每一发试样的一致性,对控制起爆器精度十分有利。

(3)微起爆器的50%发火电压为14.29 V,标准差为0.49 V。采用100 µF 电容,发火电压30 V 下,微起爆器能够完全起爆CL⁃20 炸药。微装药腔体的通孔设计为起爆器与下一级装药之间的匹配带来很大的灵活性,同时前驱体墨水配方干燥后能够在通孔内形成自支撑的装药,这是墨水配方设计中需要考虑的因素。换能元与微装药的平面化设计可简化微起爆器的结构和制作工艺,减小微起爆器的体积。通过改变装药腔直径和厚度,可控制每一发起爆器的药量,进而获得不同的能量输出。

今后下述工作还需进一步开展:细化起爆器的装药结构,以获得不同结构装药对于起爆器能量输出的影响;改变换能组件的结构和衬底材料,获得起爆器的引发规律;测试微起爆器的环境适应性,进一步优化起爆器的结构参数。