TC1钛合金板材热加工性能研究

朱丽,孔融,吴伟平,陈新华,何晓健,孟宝

应用技术

TC1钛合金板材热加工性能研究

朱丽1,孔融2,吴伟平1,陈新华1,何晓健1,孟宝2

(1. 沈阳飞机工业(集团)有限公司工艺研究所,沈阳 110850;2. 北京航空航天大学 机械工程及自动化学院,北京 100191)

研究新一代飞机用TC1钛合金板材在不同温度和应变速率下的热塑性变形行为,进行热变形本构建模,构建热加工图。在Gleeble-3500热模拟试验机上开展TC1钛合金板材在温度为500~650 ℃、应变速率为0.01~0.000 1 s−1条件下的等温恒应变速率单向拉伸试验,利用应变补偿的双曲正弦模型进行热变形本构拟合,绘制热加工图。在同一温度下,TC1钛合金的流动应力随应变速率的减小而降低,但伸长率增加,最大断裂应变增大;变形温度在500 ℃时,加工硬化占据主导地位,随着温度升高至550、600、650 ℃,硬化阶段变短,应力达到峰值后很快下降,发生软化,此时热软化占主要地位。建立的应变补偿的双曲正弦本构模型能够有效描述TC1钛合金板材在不同温度和应变速率条件下的热塑性变形行为;根据建立的TC1钛合金板材热加工图,可以确定其热加工工艺窗口为600~650 ℃、0.000 1~0.001 s−1,为TC1钛合金板的热加工提供科学指导。

TC1钛合金板材;热塑性变形;本构模型;热加工图

TC1钛合金是一种低合金化的α+β两相钛合金,具有中等强度和良好的焊接性能,常用作飞机蒙皮和进气道材料,在航空航天领域得到了广泛应用。由于钛合金常温塑性差、变形抗力大,目前钛合金的加工多以热成形为主,研究钛合金的热塑性变形对改进实际成形工艺具有重要的指导意义。

本构模型是描述材料流变行为与热力参数之间关系的函数,其精确程度直接影响工艺设计计算和有限元仿真的准确性。刘少飞等[1]介绍了金属和合金高温变形本构模型的研究进展,包括高温变形试验方法和常用本构模型,其中典型唯象型本构模型包括Arrhenius型本构模型、Jonnson-Cook模型等。1969年Sellars等[2]提出了双曲正弦型本构模型,用以描述金属的热变形行为。Tan等[3]采用应变补偿的Arrhenius型本构方程预测了Inconel718高温合金的流动行为。Chen等[4]利用Johnson-Cook(J-C)模型及其修改形式和应变补偿的双曲正弦模型预测了超临界钢的高温流变行为。戴俊等[5]研究了TC21钛合金的热塑性变形行为,提出了TC21钛合金的本构方程。陈灿等[6]研究了TA32新型钛合金的高温流变行为及本构模型,发现采用正则化方法修正的Arrhenius模型精度高于最小二乘法得到的结果。许多研究人员[7-12]利用Gleeble热模拟试验机对不同牌号钛合金进行了热模拟压缩试验,获得了相应的高温应力-应变曲线,并建立了Arrhenius型本构方程。冯瑞等[13]利用Gleeble-3500试验机研究了BT25钛合金的热变形行为,并分别建立了α+β两相区和β单相区的基于应变补偿的Arrhenius本构模型,同时构建了基于BP神经网络的本构关系模型,经比较发现基于BP神经网络的本构模型具有更高的精度。Arrhenius本构方程属于唯象型本构方程,其计算过程相对简单,适合在不需要考虑材料物理基演变的情况下快速建立材料本构模型以指导工艺设计与有限元仿真;同时Arrhenius方程本身适合描述材料的稳态流变应力阶段,可以根据情况进行应变补偿和进一步修正,提高本构模型的预测精度。

针对新一代飞机用钛合金高性能板材在不同温度、应变速率下的性能存在数据缺乏、塑性变形规律不明以及本构模型准确性差等问题,文中利用Gleeble-3500热模拟试验机开展了TC1钛合金板材在不同温度、应变速率下的高温拉伸试验,求解材料的模型参数,构建热加工图,为丰富材料数据库、提高预测精度、缩短研发周期、开展关键零件仿真优化提供理论支撑与基础数据。

1 试验

1.1 材料与设备

使用材料为1 mm厚的TC1钛合金板材。高温力学性能测试仪器是美国DSI公司生产的Gleeble-3500热模拟试验机。

1.2 方法与过程

高温单向拉伸试验是测定材料高温力学性能最常用的试验方法之一。高温单向拉伸试验所得到的材料强度和塑性性能数据,对设计和选材、新材料的研制、材料的采购和验收、产品的质量控制、设备的安全和评估,都具有重要的应用和参考价值。按照GB/T 228.2—2015《金属材料拉伸试验第2部分:高温试验方法》[14]的技术要求,将来料沿0°方向加工成图1所示的形状及尺寸进行试验。基于钛合金热成形工艺需求,TC1拉伸试验的温度为500~650 ℃,间隔为50 ℃。

在试验开始前,首先清洁试件,将热电偶焊接在试件标距段上以便对温度进行监控,然后装夹试件,将试验环境抽真空,加热到试验温度后保温5 min,使试件温度分布均匀,试件加热之后会发生热膨胀变形,此时需要调整夹具的位置以消除热膨胀使试件在长度方向上发生的变形,然后按照设定的应变速率(0.01、0.001、0.000 1 s−1)开始拉伸直至试件断裂停止,热电偶在试件断裂时刻附近脱落,当热电偶脱落时数据采集终止,导出试验数据。

图1 高温单拉试件尺寸

2 结果与分析

2.1 TC1钛合金板材热变形行为研究

TC1钛合金高温单拉流动应力曲线如图2所示。可见,在相同温度下,流动应力随应变速率的下降而下降,最大断裂应变随应变速率的下降而增大。从金属的物理角度来看,应变速率增加,变形抗力增加,而且随温度升高这种影响更加显著。在温度为500 ℃、应变速率为0.01 s−1和0.001 s−1的条件下,应力-应变曲线表现出较长的硬化阶段,应力达到峰值后很快下降,加工硬化占据主要地位。在500 ℃、0.000 1 s−1的变形条件下,试件发生屈服后应力较快达到峰值,在较短时间内保持不变,然后缓慢下降,出现了热软化的特征。在变形温度为550、600、650 ℃时,试件在屈服后流动应力很快达到峰值,进入明显的平衡应力阶段。随着应变增大,相同温度不同应变速率条件下应力差距比较规律,表明热软化占据主要地位,其中存在动态再结晶现象。

图2 TC1钛合金高温单拉流动应力曲线

TC1钛合金高温基础力学性能参数如图3所示。可以看出,TC1屈服强度和抗拉强度均随着温度升高和应变速率降低而减小,存在热软化和应变速率强化现象。结合图2和图3可以看出,500 ℃时流动应力存在较为明显的硬化阶段,屈服过后发生一定应变后才达到最大应力,稳态应力阶段较短。温度上升后硬化阶段变短,很快进入稳态应力阶段甚至发生软化,应力下降。此外,TC1钛合金的伸长率随变形温度的上升而升高。

图3 TC1钛合金高温基础力学性能参数

2.2 热变形本构方程

文中采用应变补偿的Arrhenius双曲正弦本构方程描述钛合金热变形行为:

以应变0.08为例,对材料常数进行计算。对低应力水平和高应力水平公式两边分别取自然对数:

当温度T一定时,和均呈线性关系,对其进行线性拟合,如图4所示。

对4条拟合直线斜率的倒数取平均值,得到1和的值。根据公式=1,求出的值。

对所有应力水平下的方程两边取对数,可得:

对式(3)在一定的温度下求偏微分,可以得到热激活能的计算式为:

计算得出TC1热变形激活能=373.05 kJ/mol。

图5 和线性关系

Zener-Hollomon参数(参数)[15]定义见式(5):

对式(5)两边取自然对数,可得:

根据拟合直线的斜率和截距可以计算出和的值,从而得到双曲正弦函数本构方程:

根据参数定义式变形得到:

双曲正弦函数式可变形为:

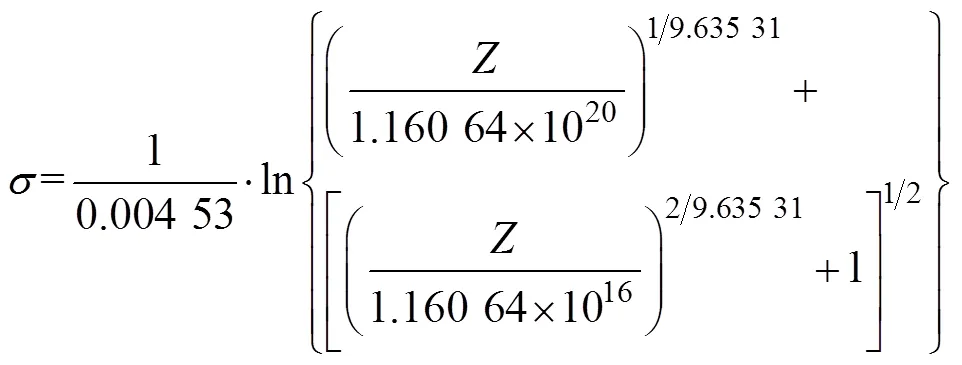

代入参数可得参数表示的本构方程为:

表1 不同应变下高温本构模型材料参数值

Tab.1 Material constants of high-temperature constitutive model under different strains

将各应变下同一个参数按照五阶多项式进行拟合,如图7所示。

图7 各参数应变补偿拟合

将应变补偿后的参数代入方程,可得双曲正弦模型拟合的曲线如图8所示。可以看出,随着应变的增大,计算曲线与试验曲线总体吻合程度较高;应变较小情况下,由于不同条件下曲线形态不同(硬化为主和软化为主),导致计算得到的预测曲线精度较差。

图8 TC1应变补偿双曲正弦型本构计算曲线

2.3 热加工图

利用热加工图指导热变形工艺参数的选择,采用动态材料模型(Dynamic Materials Model,DMM)理论[16]:热变形过程中系统从外部环境吸收的总能量主要消耗在2个方面:① 材料塑性变形所耗散的能量(耗散量);② 材料内部微观组织转变所耗散的能量(耗散协量)。这一过程表达式为:

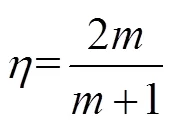

定义功率耗散系数见式(12):

式中:为无量纲参数,反映材料由于微观组织变化而消耗的能量与热变形过程中消耗总能量的关系;为应变速率敏感指数,计算式见式(13):

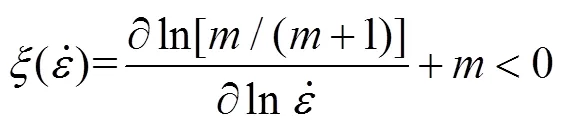

DMM模型流变失稳判据为:

图9 TC1钛合金在真实应变ε=0.09时的热加工图

3 结论

1)TC1钛合金在热变形过程中的流动应力随温度升高而降低,随应变速率减小而降低,且随着温度的升高和应变速率的降低,流动行为由硬化为主转变为热软化为主。

2)TC1钛合金的屈服强度和抗拉强度也随变形温度的升高和应变速率的减小而降低,伸长率随温度升高而增大。

3)应变补偿的双曲正弦本构模型能够有效描述TC1钛合金板材在温度为500~650 ℃和应变速率为0.01~0.000 1 s−1条件下的热塑性变形行为。

4)根据热加工图,TC1钛合金在真实应变=0.09条件下的热加工工艺窗口为600~650 ℃、0.000 1~ 0.001 s−1,属于高温低应变速率区域,加工失稳区域主要集中在低温高应变速率区域。

[1] 刘少飞, 屈银虎, 王崇楼, 等. 金属和合金高温变形过程本构模型的研究进展[J]. 材料导报, 2018, 32(13): 2241-2251.

LIU Shao-fei, QU Yin-hu, WANG Chong-lou, et al. Advances in Constitutive Models of Metals and Alloys during Hot Deformation[J]. Materials Review, 2018, 32(13): 2241-2251.

[2] SELLARS C M, MCTEGART W J. On the Mechanism of Hot Deformation[J]. Acta Metallurgica, 1966, 14(9): 1136-1138.

[3] TAN Yuan-biao, MA Yan-hong, ZHAO Fei. Hot Deformation Behavior and Constitutive Modeling of Fine-Grained Inconel 718 Superalloy[J]. Journal of Alloys and Compounds, 2018, 741: 85-96.

[4] CHEN Fei, GU Hai-lun, ZHU Hua-jia, et al. A Comparative Study on Constitutive Modeling for Flow Behavior of Ultra-Supercritical Steel at High Temperature[J]. Journal of Materials Engineering and Performance, 2019, 28(12): 7475-7492.

[5] 戴俊, 李鑫, 鲁世强, 等. TC21钛合金高温变形本构方程研究[J]. 精密成形工程, 2014, 6(6): 116-121.

DAI Jun, LI Xin, LU Shi-qiang, et al. Constitutive Equation of Titanium Alloy TC21 Deformation at High Temperature[J]. Journal of Netshape Forming Engineering, 2014, 6(6): 116-121.

[6] 陈灿, 陈明和, 谢兰生, 等. TA32新型钛合金高温流变行为及本构模型研究[J]. 稀有金属材料与工程, 2019, 48(3): 827-834.

CHEN Can, CHEN Ming-he, XIE Lan-sheng, et al. Flow Behavior of TA32 Titanium Alloy at High Temperature and Its Constitutive Model[J]. Rare Metal Materials and Engineering, 2019, 48(3): 827-834.

[7] 朱鸿昌, 罗军明, 朱知寿. TB17钛合金高温压缩变形行为[J]. 航空材料学报, 2019, 39(3): 44-52.

ZHU Hong-chang, LUO Jun-ming, ZHU Zhi-shou. High Temperature Compression Deformation Behavior of TB17 Titanium Alloy[J]. Journal of Aeronautical Materials, 2019, 39(3): 44-52.

[8] 孙二举, 邱胜闻, 许飞凡, 等. TA22钛合金高温变形行为及本构关系[J]. 材料开发与应用, 2020, 35(4): 6-10.

SUN Er-ju, QIU Sheng-wen, XU Fei-fan, et al. High Temperature Deformation Behavior and Constitutive Equations of TA22 Titanium Alloy[J]. Development and Application of Materials, 2020, 35(4): 6-10.

[9] 谢鑫, 孙前江, 彭嘉豪, 等. TC21钛合金热变形行为[J]. 中国有色金属学报, 2020, 30(9): 2048-2058.

XIE Xin, SUN Qian-jiang, PENG Jia-hao, et al. Thermal Deformation Behavior of TC21 Titanium Alloy[J]. The Chinese Journal of Nonferrous Metals, 2020, 30(9): 2048-2058.

[10] 李沐泽, 柏春光, 张志强, 等. TC2钛合金的高温热变形行为[J]. 材料研究学报, 2020, 34(12): 892-904.

LI Mu-ze, BAI Chun-guang, ZHANG Zhi-qiang, et al. Hot Deformation Behavior of TC2 Titanium Alloy[J]. Chinese Journal of Materials Research, 2020, 34(12): 892-904.

[11] 刘建军, 王克鲁, 鲁世强, 等. Ti-25Nb合金的热变形行为及本构关系模型[J]. 塑性工程学报, 2020, 27(6): 148-154.

LIU Jian-jun, WANG Ke-lu, LU Shi-qiang, et al. Hot Deformation Behavior and Constitutive Relation Model of Ti-25Nb Alloy[J]. Journal of Plasticity Engineering, 2020, 27(6): 148-154.

[12] 雷雨, 徐念澳, 张晨洁, 等. 热变形中TC18钛合金本构关系及第二类再结晶全图研究[J]. 稀有金属材料与工程, 2020, 49(12): 4192-4198.

LEI Yu, XU Nian-ao, ZHANG Chen-jie, et al. Constitutive Relation and Secondary Recrystallization Maps of the TC18 Titanium Alloy during Hot Deformation[J]. Rare Metal Materials and Engineering, 2020, 49(12): 4192-4198.

[13] 冯瑞, 王克鲁, 鲁世强, 等. 基于应变补偿和BP神经网络的BT25钛合金本构关系研究[J]. 塑性工程学报, 2020, 27(12): 183-190.

FENG Rui, WANG Ke-lu, LU Shi-qiang, et al. Constitutive Relationship Research on BT25 Titanium Alloy Based on Strain Compensation and BP Neural Network[J]. Journal of Plasticity Engineering, 2020, 27(12): 183-190.

[14] GB/T 228.2—2015, 金属材料拉伸试验第2部分: 高温试验方法[S].

GB/T 228.2—2015, Metallic Materials-Tensile Testing-Part 2: Method of Test at Elevated Temperature[S].

[15] ZENER C, HOLLOMON J H. Effect of Strain Rate upon Plastic Flow of Steel[J]. Journal of Applied Physics, 1944, 15(1): 22-32.

[16] 周丽, 李明, 王全兆, 等. 31%B4Cp/6061Al复合材料的热变形及加工图的研究[J]. 金属学报, 2020, 56(8): 1155-1164.

ZHOU Li, LI Ming, WANG Quan-zhao, et al. Study of the Hot Deformation and Processing Map of 31%B4Cp/ 6061Al Composites[J]. Acta Metallurgica Sinica, 2020, 56(8): 1155-1164.

Hot Workability of TC1 Titanium Alloy Sheet

ZHU Li1, KONG Rong2, WU Wei-ping1, CHEN Xin-hua1, HE Xiao-jian1, MENG Bao2

(1. Research Institution of Technology, Shenyang Aircraft Corporation, Shenyang 110850, China;2. School of Mechanical Engineering and Automation, Beihang University, Beijing 100191, China)

The work aims to study the thermoplastic deformation behavior of TC1 titanium alloy sheet for new generation aircraft at different temperature and strain rates, and establish the hot deformation constitutive model and hot working map. The isothermal uniaxial tensile test of constant strain rate was carried out on the TC1 titanium alloy sheet by Gleeble-3500 thermal simulator at temperature of 500~650 ℃ and strain rate of 0.01~0.000 1 s−1. The strain compensated hyperbolic sinusoidal model was used to fit the hot deformation constitutive model, and draw the hot working map. The flow stress of TC1 titanium alloy sheet decreased with the decrease of strain rate at the same temperature, but the elongation increased and the maximum breaking strain increased. When the deformation temperature was 500 ℃, the work hardening was dominant. With the increase of temperature to 550, 600 and 650 ℃, the hardening stage became shorter, and the stress reached the peak value and then dropped quickly, resulting in softening. At this time, hot softening was dominant.The established strain compensated hyperbolic sinusoidal model can effectively describe the thermoplastic deformation behavior of TC1 titanium alloy sheet at different temperature and strain rates. According to the established hot working map of TC1 titanium alloy sheet, the hot working process window can be determined as 600~650 ℃ and 0.000 1~0.001 s–1, which provides scientific guidance for the hot working of TC1 titanium alloy sheet.

TC1 titanium alloy sheet; thermoplastic deformation; constitutive model; hot working map

10.3969/j.issn.1674-6457.2022.04.019

TG304

A

1674-6457(2022)04-0154-08

2021-08-02

国家自然科学基金(51975031)

朱丽(1982—),女,硕士,高级工程师,主要研究方向为航空钣金制造。

孟宝(1985—),男,博士,副教授,主要研究方向为精密成形与微结构制造技术。

责任编辑:蒋红晨