活性炭基Cu⁃Cr吸附剂的制备及脱COS性能的研究

周广林,张 钊,刘世成,李 芹,毕凤云,郭修程,张 悦

(1.中国石油大学(北京)新能源与材料学院,北京 102249;2.生物燃气高值利用北京市重点实验室,北京 102249;3.东营科尔特新材料有限公司,山东 东营 257100)

焦炉煤气是焦炭生产过程中的副产气体,焦炉煤气的主要成分为H2、CH4、CO等,通过化学转化制备氢气、合成气或还原气,并进一步生产合成氨、尿素、甲醇及通过费托合成生产燃料油等[1]。焦炉煤气中含有微量的硫化物,主要以羰基硫(COS)为主,作为我国焦炉煤气中体积分数较高的有机硫杂质,体积分数为0.4%~0.5%。在化工产品生产过程中,由于羰基硫缓慢水解生成硫化氢,不仅会腐蚀管道和设备,污染环境,同时还会造成后续生产过程中一些工业催化剂中毒失活,从而影响后序工业生产和化工产品质量。

脱除COS对焦炉煤气的利用具有重要意义[2⁃4]。目前,脱除COS的方法主要有催化加氢法和羰基硫水解法,但这些方法都有明显的局限性[5⁃6]。催化加氢法是在高温下采用钴钼催化剂串联高温氧化锌脱硫剂,将羰基硫转化成硫化氢,再利用氧化锌脱硫剂将硫化氢去除,此方法工艺路线复杂,操作条件苛刻,能耗高,投资费用高,羰基硫转化率低。羰基硫水解法是在水解催化剂作用下将焦炉煤气中的COS水解为H2S和CO2,然后再用传统的方法脱除生成的H2S。此方法工艺复杂,适应性差[7⁃8]。这两种方法还有一个共同的局限性是对COS脱除效率不高[9]。

吸附法简单易行、能耗低、脱除率高,该法主要是用吸附剂或催化剂先将COS吸附饱和后,再通过蒸汽或升温的方式使COS脱除。该方法特别适用于对低体积分数COS的处理。吸附法的关键是开发出一种适合于脱除羰基硫的吸附剂[10⁃13]。吸附脱硫的效率主要取决于吸附剂的质地,有利的特征是高比表面积和孔体积、更多的中孔和表面活性位点及良好的结构强度和稳定性[14]。吸附剂对硫化合物的选择性取决于吸附剂或目标分子与吸附剂表面上的活性位之间的物理(范德华力)或化学相互作用(σ和π键)[15]。本研究在实验室前期工作的基础上,采用浸渍法制备负载单金属氧化物改性的活性炭,筛选出对活性炭改性效果较好的单一金属盐,在此基础上考察金属氧化物改性的活性炭,选出适合于吸附焦炉煤气中COS且脱硫效果好的复合金属改性活性炭,在不同吸附工艺条件下对模拟焦炉煤气中COS的吸附性能进行研究,最终实现焦炉煤气中COS的脱除。

1 实验部分

1.1 吸附剂的制备

选用市售的煤基活性炭作为载体,将金属硝酸盐加入到去离子水中制得相同质量浓度的浸渍液,然后采用等体积浸渍的方式将浸渍液浸渍在直径为3 mm的条状活性炭载体上,室温下浸渍24 h。将浸渍后的活性炭载体在120℃下干燥12 h,之后在管式炉中氮气气氛及400℃下焙烧3 h,焙烧过程中氮气的体积空速为200 h-1。先使用不同种类金属改性活性炭,检验脱硫效果,以此类推,筛选出最佳的金属负载量、助剂、助剂负载量、吸附剂焙烧温度及吸附温度。

1.2 模拟焦炉煤气的配制

模拟焦炉煤气组分由标准钢瓶气体配制(北京氦普北分气体工业有限公司生产),包括高纯CH4、CO、H2和标准COS气体(99.0%H2+1.0%COS,百分数为体积分数),气体流量通过质量流量计(北京七星华创公司生产)进行准确控制。表1为模拟焦炉煤气的组成,其中COS质量浓度(以S计)为660 mg/m3。

表1 模拟焦炉煤气的组分与体积分数Table 1 Composition and volume fraction of simulated coke oven gas

1.3 吸附剂脱硫性能评价

吸附剂的评价在微型固定床反应器上进行,反应器内径17 mm,长150 mm。内置3 mm的热电偶,反应评价条件为:30℃,0.4 MPa,原料为模拟焦炉煤气,空速600 h-1,吸附剂装填量17 mL。吸附脱硫前吸附剂先在N2气氛300℃下活化3 h,反应1 h后开始取样分析,脱硫尾气中硫体积分数采用QH⁃2000SN紫外荧光定硫仪分析。当脱硫尾气中硫体积分数达到1μL/L时,认为吸附剂穿透,停止实验。吸附剂穿透时反应时间定义为穿透时间,计算吸附剂的穿透硫容。穿透硫容的计算公式为:

式中,Sc为穿透硫容,%;Q为原料气流量,mL/h;t为穿透时间,h;m为吸附剂的质量,g;cin、cout分别为进、出口硫质量浓度,mg/m3。

1.4 表征方法

N2吸附等温线在77.350 K采用TriStar II 3020表征(美国麦克仪器公司)。总孔容在相对压力(p/po)为0.99时吸附的N2数量计算得到,总面积使用多点BET表面面积计算方法计算得到。

吸附剂粒子表面的形貌由场发射扫描电子显微镜(SEM,Zeiss Sigma 500;放大倍数:10~106)观测。

采用荷兰帕纳科锐影Xpert Pro MPD射线衍射仪对吸附剂进行XRD表征。测试条件为:Cu Kα射线,管电压36 k V,管电流30 mA,扫描范围10°~80°,步长0.02(°)/min。

2 结果与讨论

2.1 吸附剂制备条件影响

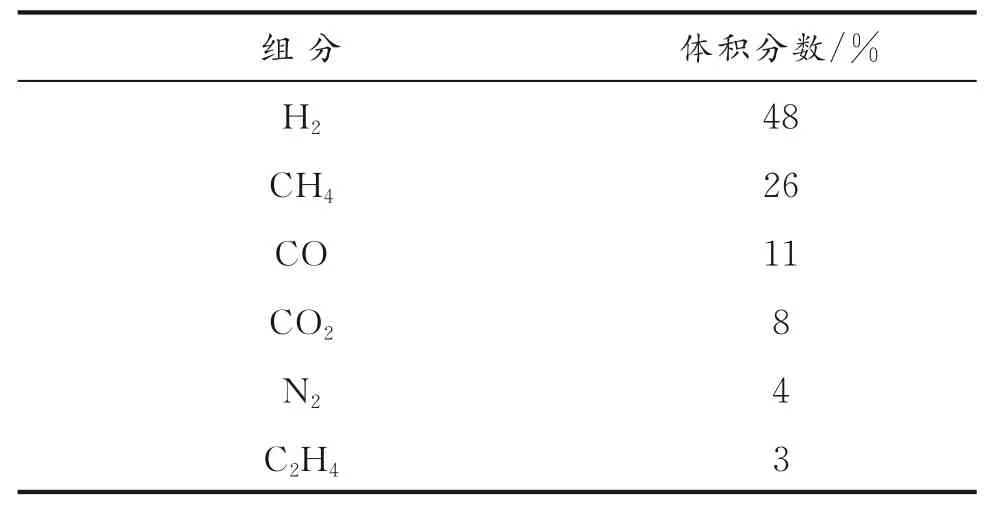

2.1.1 过渡金属盐改性活性炭对COS的吸附性能 5种不同过渡金属盐浸渍的活性炭在30℃下对COS的吸附穿透硫容结果如图1所示。

图1 单金属氧化物改性活性炭的穿透硫容Fig.1 Breakthrough sulfur capacity of activated carbon modified by single metal oxide

从图1可以看出,活性炭经5种不同过渡金属改性后所得吸附剂的穿透硫容和载体相比均有显著提高。此外,经过镍盐改性的活性炭对COS的穿透硫容最小,经过Cu盐改性的活性炭对COS的穿透硫容最大,不同过渡金属改性的活性炭的穿透硫容大小顺序为Cu/Ac>Cr/Ac>Co/Ac>Zn/Ac>Ni/Ac。根据G.I.Danmaliki等[16]的研究,含有金属(例如Cu、Ag、Pd、Pt)的吸附剂完全能够通过π络合吸附硫化物。刘巍等[17]认为在引入Cu促进剂后,Cu金属氧化物在一个未充满的外层位置结构中使其具有较大的有效电荷,对配体具有较强的吸引力,在反应中与产物有很强的形成配体化合物的倾向,可提供适宜的表面反应。X.Jiang等[18]认为Cu改性的介孔碳的吸附效率更好,这是由于在硫原子与羟基和羧基之间存在强相互作用及在Cu2O物质与硫之间存在π络合。因此,以下将主要就Cu盐改性的活性炭进行讨论。

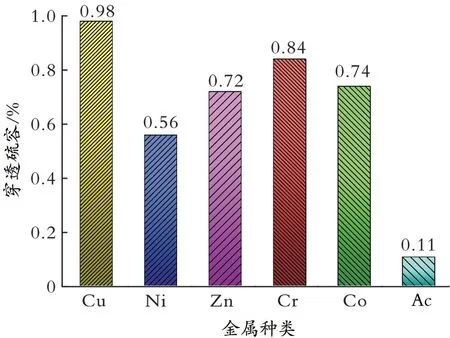

2.1.2 Cu负载量的影响 分别制备了Cu负载量为1.0%、3.0%、5.0%、7.0%的4种吸附剂,不同Cu负载量改性的活性炭对COS的穿透硫容如图2所示。

从图2可以看出,Cu负载量小于5.0%时,随着Cu负载量的增加,吸附剂的穿透硫容也增长,这是因为随着Cu负载量的增加,吸附剂的活性中心不断增加,从而加速了焦炉煤气中的COS在吸附剂上的吸附;当Cu负载量增加到7.0%时,吸附剂的穿透硫容降低,主要是由于活性炭载体表面的Cu出现聚集,吸附剂表面活性组分数目减少,导致吸附剂的穿透硫容降低。因此,Cu改性活性炭吸附剂中Cu负载量为5.0%时较为合适。

图2 不同Cu负载量的Cu/Ac吸附剂的穿透硫容Fig.2 Breakthr ough sulfur capacity of Cu/Ac adsor bents with different Cu loading

2.1.3 活性组分对Cu/Ac脱除COS性能的影响

为了进一步提高吸附剂脱除焦炉煤气中COS的性能,考察了其他过渡金属对Cu/Ac吸附剂的促进作用。固定Cu负载量为5.0%的条件下,考察了添加质量分数为0.5%的Cr和Co为活性组分时吸附剂的脱除COS性能,结果如图3所示。

图3 添加不同助剂的Cu/Ac吸附剂的穿透硫容Fig.3 Breakthrough sulfur capacity of Cu/Ac adsor bents with different additives

从图3可以看出,添加活性组分可以增加吸附剂脱除COS的硫容,添加Cr组分时吸附剂的穿透硫容最大,穿透硫容为1.25%,说明Cr对脱除焦炉煤气中COS具有一定的协助作用,可提高Cu的脱除COS活性,因此选择添加Cr提高Cu/Ac吸附剂对COS的脱除性能。

2.1.4 Cr负载量对Cu/Ac吸附剂脱除COS性能的影响 根据上述的研究结果,当Cu负载量为5%时,改性的活性炭对COS的吸附性能最好。因而固定Cu的负载量5.0%,考察不同Cr负载量的Cu改性活性炭对COS吸附性能的影响,结果如图4所示。

图4 不同Cr负载量的Cu/Ac吸附剂的穿透硫容Fig.4 Breakthrough sulfur capacity of Cu/Ac adsor bents with differ ent Cr loading

从图4可看出,随Cr负载量的增加,吸附剂的穿透硫容呈现先增加后减小的趋势,Cr负载量由0增加到1.5%时,吸附剂的穿透硫容增加,表明Cr的添加对提高吸附剂的穿透硫容有明显作用;Cr负载量在1.5%时穿透硫容最大;继续增加Cr负载量,吸附剂的穿透硫容减小。原因可能是在Cr负载量小于1.5%时,在焙烧吸附剂时,吸附剂中的盐在加热分解后形成的Cu+Cr复合氧化物中,随着Cr质量分数的增加,Cu和Cr的轨道电子相互作用增强,从而增加了吸附COS的活性位。因此选择1.5%为Cr的最佳负载量。

2.1.5 焙烧温度对COS吸附的影响 采用Cu负载量为5.0%、Cr负载量为1.5%时制备的改性吸附剂,考察焙烧温度对吸附剂吸附COS性能的影响,结果如图5所示。

图5 不同焙烧温度改性活性炭的COS吸附穿透曲线Fig.5 COSadsorption breakthrough curve of modified activated carbon at different calcination temperatures

从图5可以看出,随着焙烧温度的提高,Cu⁃Cr/Ac吸附剂的穿透时间呈现先延长后缩短,当焙烧温度为400℃时,穿透时间最长,对COS的吸附效果较好,穿透硫容为1.47%;焙烧温度为300℃时对COS的吸附效果相对较差,在16 h内穿透。这可能是因为在300℃时负载在活性炭上的硝酸盐还没有完全分解,当温度提高至400℃时,负载在活性炭载体上的硝酸铜盐已完全分解,活性组分分配会趋于均匀。但是焙烧温度过高,又会引起Cu、Cr两种离子的聚集,由小晶粒聚集成大晶粒,最终导致吸附剂烧结,造成吸附剂失去活性[19]。因此,制备Cu⁃Cr/Ac吸附剂适宜焙烧温度为400℃。

2.2 反应条件影响

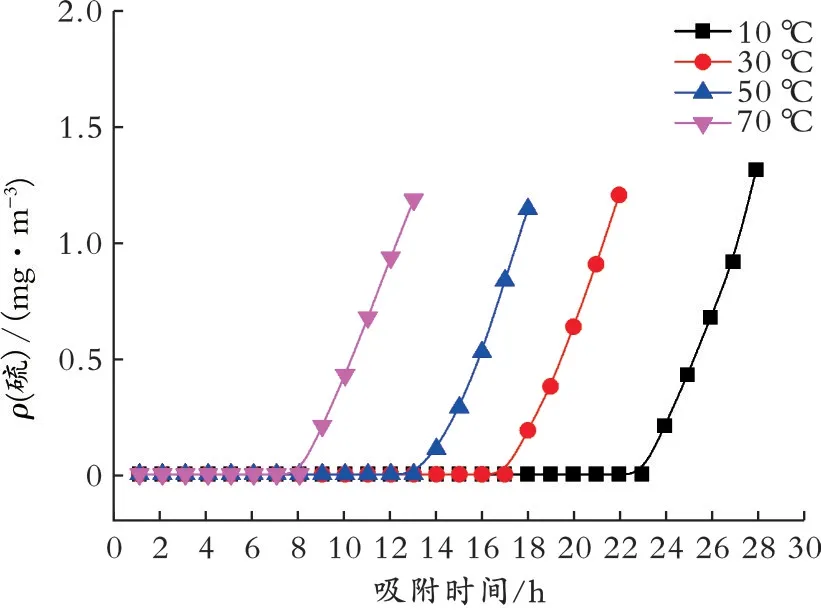

2.2.1 吸附温度的影响 为了与实际应用相联系,考察了吸附温度分别为10、30、50、70℃时,Cu⁃Cr/Ac吸附剂对焦炉煤气中COS的吸附性能的影响,结果如图6所示。从图6可以看出,吸附穿透时间随着吸附温度的升高而缩短,当吸附温度为10℃时穿透时间最长,达到27 h。原因可能是COS在活性炭中Cr2O3中心发生水解,产生H2S,与活性炭中CuO发生化学吸附,通过羰基硫的物理吸附和化学吸附的协同作用,实现硫化物的高效脱除,随着吸附温度的升高,焦炉气中组分使活性组分CuO、Cr2O3发生还原,降低了活性组分的含量,从而导致穿透时间变短。本实验的最佳吸附温度为10℃。

图6 吸附温度对COS的吸附影响Fig.6 Effect of adsorption temper atur e on COS adsorption

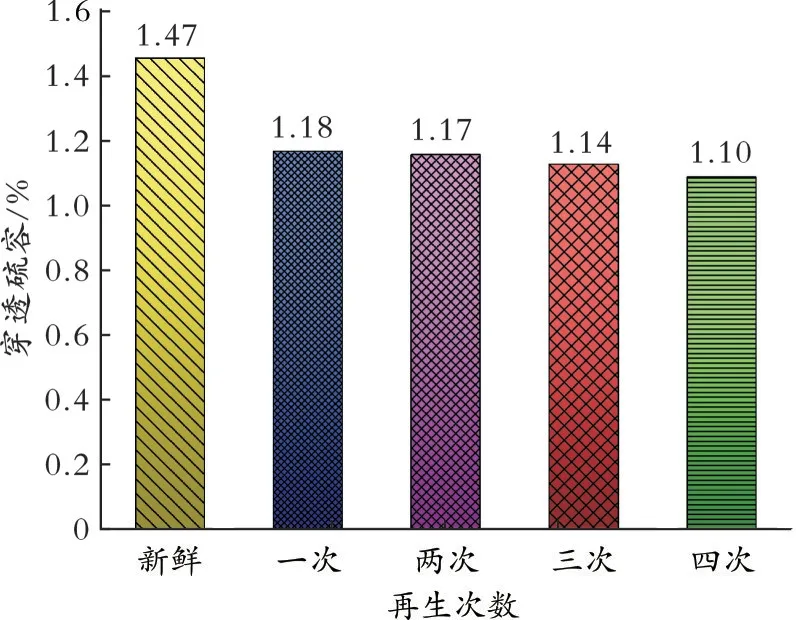

2.2.2 改性吸附剂的重复利用性 吸附剂的再生性能也是考察吸附剂吸附性能的重要指标,本研究采用高温解吸的方法对吸附剂进行再生,将硫吸附穿透的Cu⁃Cr改性活性炭放入400℃的管式炉中,在N2气氛下进行再生,N2体积空速200 h-1,再生时间4 h,再生后取出再次进行吸附实验,考察了再生次数对改性吸附剂脱COS效果的影响,结果如图7所示。

图7 再生次数对改性活性炭的穿透硫容的影响Fig.7 Effect of regeneration times on sulfur breakthrough capacity of modified activated carbon

从图7可以看出,Cu⁃Cr改性活性炭经过四次吸附⁃再生循环,其穿透硫容虽然略有下降,但仍然能达到新鲜吸附剂穿透硫容的80%,说明Cu⁃Cr改性活性炭具有良好的再生性能。再生后吸附剂穿透硫容下降的原因可能是:COS在Cu⁃Cr改性活性炭上吸附分为物理吸附和化学吸附,物理吸附的COS可以通过高温解吸法再生掉,而化学吸附的COS难以用高温解吸法脱除,需要用高温加热⁃氧化法或者加入还原剂方可解吸再生。

2.3 改性活性炭吸附剂的表征

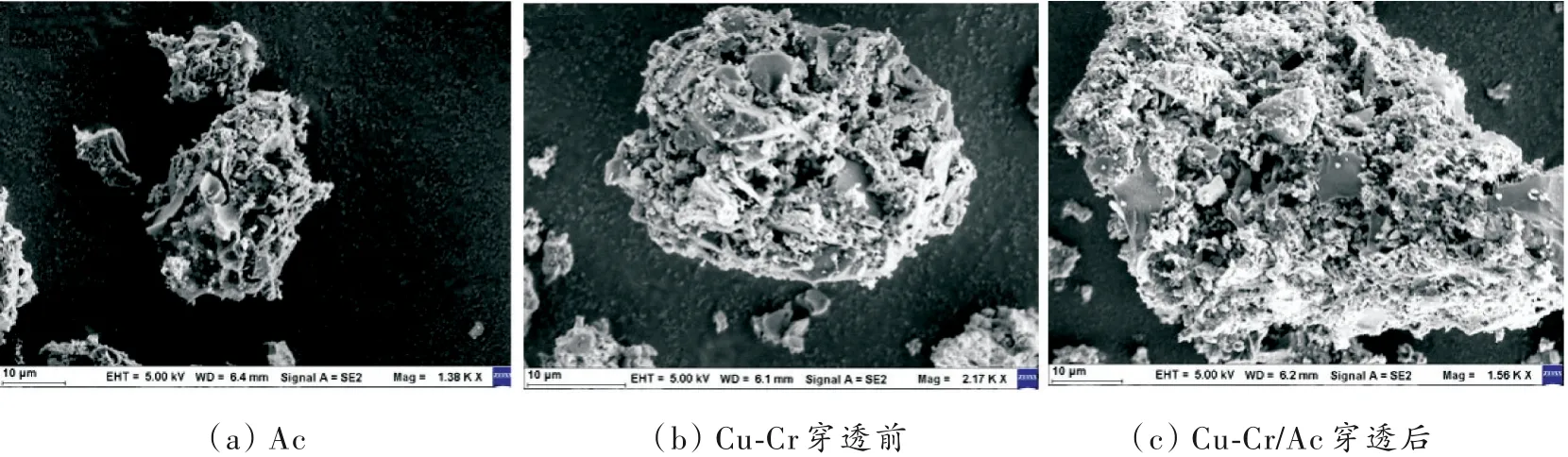

2.3.1 SEM表征 图8为载体活性炭、Cu⁃Cr/Ac穿透前后的SEM照片。从图8(a)可见,载体活性炭孔道非常丰富,随机分布着诸多大孔小孔,表面凹凸不平呈颗粒堆积状。从图8(b)可见,Cu⁃Cr改性活性炭表面有明显的晶相结构,对比载体活性炭可以发现Cu⁃Cr改性活性炭微孔区域具有明显的点状分布颗粒物,这表明经改性后Cu和Cr已经较好地分散在活性炭的表面。从图8(c)可见,对比Cu⁃Cr改性活性炭,发现失活催化剂表面有更多颗粒状晶体充斥在活性炭表面,这些晶体几乎将活性炭表面的结构空隙填满,活性炭表面Cu元素大幅下降,并且有新的S元素存在,说明Cu⁃Cr改性活性炭对COS起到了良好的吸附作用。

图8 Ac、Cu⁃Cr/Ac穿透前后的SEM照片Fig.8 SEM photos of Ac,Cu⁃Cr/Ac before and after sufer breakthrough

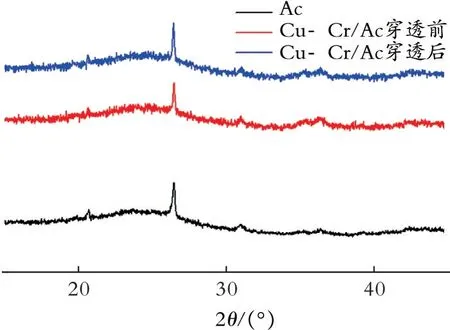

2.3.2 XRD表征 对载体活性炭、Cu⁃Cr改性活性炭穿透前后进行XRD表征,观察活性组分Cu、Cr的负载状况及改性后、穿透后活性炭的晶体结构,结果见图9。

图9 Ac、Cu⁃Cr/Ac穿透前后的XRD谱图Fig.9 XRD of Ac,Cu⁃Cr/Ac befor e and after sufer breakthrough

由图9可知,Cu⁃Cr改性活性炭穿透后C的特征峰依旧明显,这表明活性炭改性后、Cu⁃Cr改性活性炭穿透后活性炭的晶型未发生改变,保持完整。Cu⁃Cr改性活性炭、Cu⁃Cr改性活性炭穿透后样品的XRD谱图中Cu组分特征峰并不是很明显,原因可能是Cu、Cr负载量较低(Cu负载量为5.0%、Cr负载量为1.5%),没有形成晶态结构,以无定型状态存在。另一个原因很可能是由于Cu、Cr组分在负载过程中分散效果较好,聚集程度不高,Cu、Cr组分均匀地分散在活性炭载体的孔道内。Cu⁃Cr改性活性炭穿透后的衍射峰强度有较小的改变,可能是因为吸附后改性活性炭的形貌发生了变化。

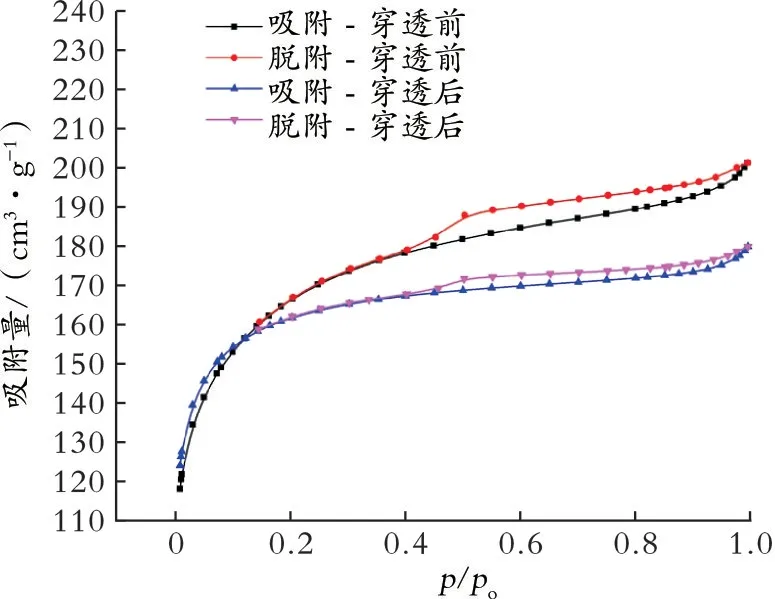

2.3.3 BET表征 图10为Cu⁃Cr改性活性炭穿透前后的吸附⁃解析等温线。由图10可见,Cu⁃Cr改性活性炭穿透前后吸附、脱附曲线属于典型的第Ⅳ类等温线。

图10 Cu⁃Cr/Ac穿透前后高温吸附、脱附等温线Fig.10 Isother ms of high temper ature adsor ption and desorption before and after penetration of Cu⁃Cr/Ac

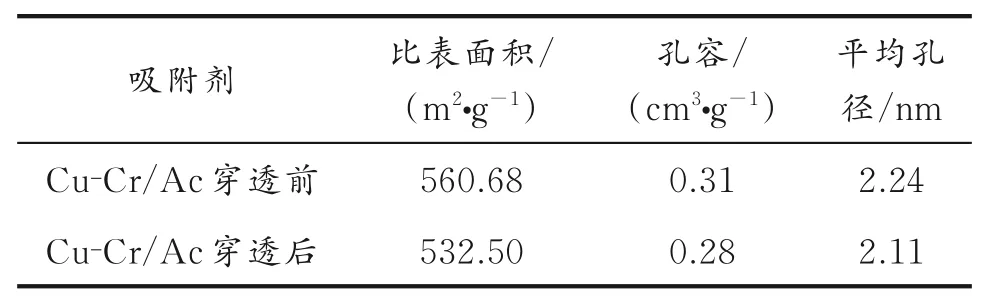

表2为Cu⁃Cr/Ac穿透前后的孔结构参数。

表2 Cu⁃Cr/Ac穿透前后的孔结构性质Table 2 Pore structure properties of Cu⁃Cr/Ac before and after sufer breakthrough

由表2可见,与新鲜吸附剂相比,硫穿透后吸附剂的比表面积、孔容和平均孔径均下降,这是因为随着焦炉煤气中硫化物在吸附剂中吸附过程的进行,部分微孔填满甚至堵塞,造成Cu⁃Cr改性活性炭比表面积下降;总孔体积从0.31 cm3/g下降至0.28 cm3/g,降低较为明显,这表明并非只有微孔参与焦炉煤气中COS的吸附过程,中孔与大孔也起到运输焦炉煤气气体分子和硫化物副产物的作用。平均孔径的变化也验证了这一点。

根据BJH计算,在Cu⁃Cr改性活性炭穿透前后BJH吸附累积孔隙体积从0.157 645 cm3/g下降至0.083 079 cm3/g(孔直径为1.7~300.0 nm);BJH解吸累积孔隙体积从0.128 748 cm3/g下降至0.064 915 cm3/g(孔直径为1.7~300.0 nm)。说明由于在吸附反应过程中活性炭积聚硫化物,Cu⁃Cr改性活性炭的微孔、中孔堵塞,导致吸附剂逐渐失活。

3 结 论

(1)采用浸渍法对活性炭进行负载金属改性,经Cu和Cr的硝酸盐改性的活性炭具有良好的吸附性能,Cu⁃Cr改性活性炭吸附剂较佳的制备条件为:Cu负载量为5.0%,Cr负载量为1.5%,焙烧温度为400℃。

(2)Cu⁃Cr改性活性炭吸附剂对焦炉气中COS的吸附较优的吸附温度为10℃,穿透硫容为1.47%。

(3)采用高温解吸附法对Cu⁃Cr改性活性炭再生,再生4次后Cu⁃Cr改性活性炭的穿透硫容仍能达到新鲜吸附剂穿透硫容的80%,证明Cu⁃Cr改性活性炭具有优异的再生性能。