惰性粉防虫与内环流控温技术在高大平房仓中的应用

王毓川¹,程晨木¹,孙维超¹,裴增辉²,葛 璐¹

(1.青岛国信粮食产业发展有限公司,山东 青岛 266000;2.中央储备粮青岛直属库有限公司,山东 青岛 266000)

高大平房仓即跨度在21 m以上,堆粮高度不小于6 m的储粮仓,由于粮食在储存保管过程中,极易受到各种害虫、高温以及高湿环境的影响而发生霉变,或者引发虫害而无法食用,因此,粮食储备单位需要定期对平房仓进行熏蒸处理,这种方法不仅耗费了大量的人力,而且也增加了粮食储存与保管费用。

试验粮食储备库位于我国北纬35°35′ ~ 37°09′、东经119°30′ ~ 121°00′的沿海地区,该地区属于温带季风气候,年平均气温在12.7 ℃左右,高温季节达到3 ~ 4个月,其中,温度最高月份为每年的8月,平均气温为25.3 ℃,年平均降水量为662 mm,这种气候条件对粮食储存极为不利。为了应对高温天气与各种害虫,拟采用惰性粉防虫技术以及内环流控温技术,对高大平房仓的内部温度进行有效控制,以期将各种害虫消灭在萌芽状态。

1 材料与方法

1.1 试验对象

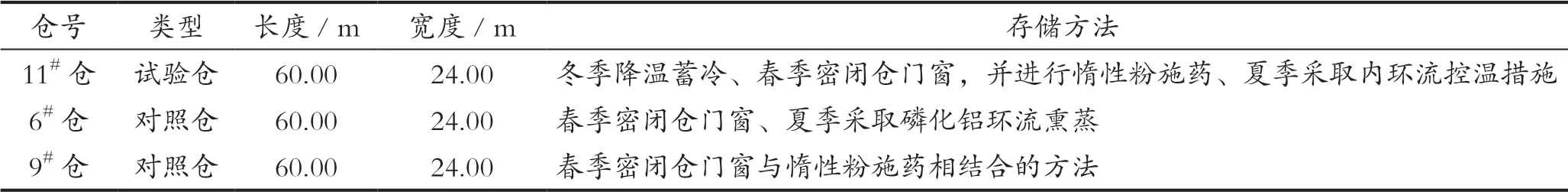

试验仓与对照仓在仓型与外观上保持一致,其规格尺寸与采取的存储方法如表1所示。

表1 11#仓、6#仓和9#仓规格尺寸与存储方法

1.2 各仓储粮情况

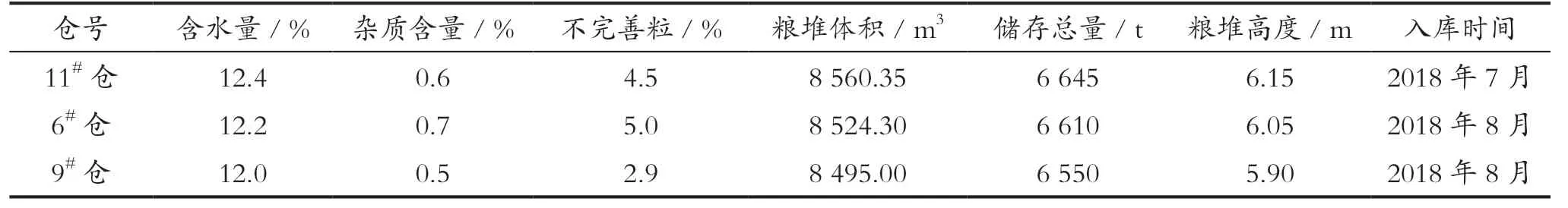

储存的粮食均为2018年入库的一等硬质白小麦,具体储粮情况如表2所示。

表2 11#仓、6#仓与9#仓储粮情况

1.3 选用的试验设备与试剂

该试验选用的惰性粉剂经鉴定机构检测为食品级惰性粉,对人的身体健康不会造成危害;磷化铝片剂(纯度为56%):龙口市化工厂;TSI DUSTTRAK II 8532型手持式粉尘仪:青岛大森环保设备有限公司;DS18B20型电子粮温检测系统:安徽领圣智能科技有限公司;内环流控温系统:郑州大公工程技术有限公司。

1.4 试验方法

1.4.1 内环流控温

内环流控温系统主要由通风系统、环流管、环流风机、温度采集器以及控制系统组成。其中保温环流管道为管套管结构,内管材料为PVC材质,内管直径为90 mm,外管材料选用不锈钢材质,直径为133 mm,填充的保温材料为聚氨酯。在内环流控温阶段,主要结合平房仓内外温度的变化情况,对温度进行有效控制,11#仓的开启温度为26 ℃,关闭温度为24 ℃,利用内环流控温系统,粮温始终处于25 ℃以下。该地区6月25日的外界气温为31.3 ℃,当自动控温系统开启后,能够对仓内温度进行自动调节,直到9月16日,外界气温降到27 ℃时,内环流控温系统关闭[1]。

1.4.2 惰性粉施药熏蒸

在对6#仓进行惰性粉施药熏蒸之前,发现从7月15日开始到29日,仓内出现锈赤扁谷盗,于是从8月1日开始对该平房仓内的小麦进行熏蒸处理,熏蒸浓度为300 mL/m3,并实施粮面施药与仓内环流熏蒸,2 d以后进行整仓环流。在此期间,工作人员对仓内的磷化氢气体浓度进行了多次检测,除虫效果不尽人意,于是在间隔一个月后的9月2日,对仓内进行了二次熏蒸,此次的熏蒸浓度设定为400 mL/m3,用药量达到32 kg,两次熏蒸所使用的磷化铝片剂总量达到58 kg。

2 结果与讨论

2.1 仓内温度对比

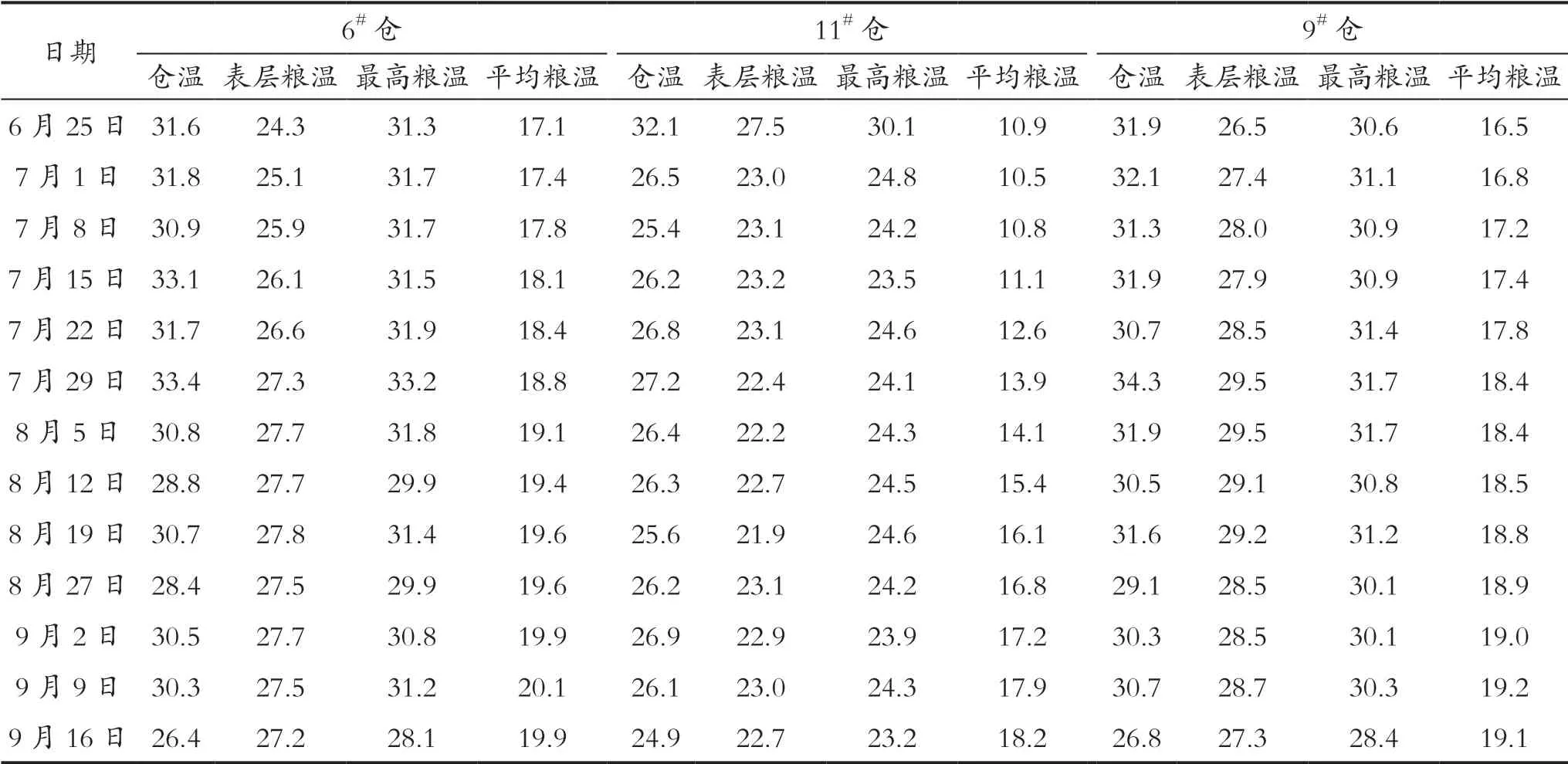

由于内环流系统的开启时间为6月25日,结束时间为9月16日,因此,在对试验仓与对照仓的内部温度进行比对时,也分别选取了这两个时间节点,粮温的检测频率为每周1次,各仓粮温的对比情况如表1所示。

从表3可以看出,6#仓的仓温最高值出现在7月29日,达到33.4 ℃,最高粮温达到最高值(33.2 ℃),而8月19日,6#仓表层粮温达到最高值(27.8 ℃。)7月29日9#仓仓温为34.3 ℃,表层粮温为29.5 ℃,最高粮温为31.7 ℃,3个温度均达到最高值。而11#仓7月29日,仓温为27.2 ℃,最高粮温为24.1 ℃,8月19日表层粮温为21.9 ℃。

表3 11#仓、6#仓与9#仓温度对比 ℃

经过比对分析,试验仓的仓温、表层平均粮温与最高粮温比两个对照仓低6~9 ℃,由此可以看出,利用内环流控温技术,能够有效降低试验仓的仓温、平均粮温、最高粮温以及表层粮温,进而达到准低温储粮的要求[2]。

2.2 仓内湿度对比

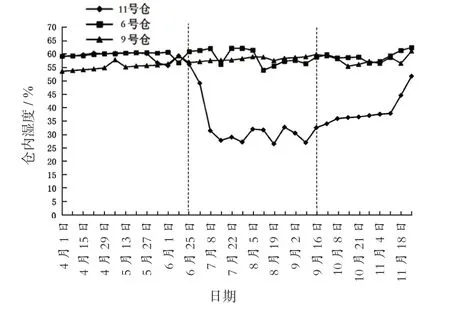

与仓内温度的检测方法类似,检测试验仓与对照仓内的湿度时,为每周检测一次,选定的日期为4月1日—11月25日。如图1所示,试验仓的内环流控温系统在4月1日—6月25日处于关闭状态,这时,6#仓的湿度最高值出现在6月25日,为60.9%,湿度最低值出现在4月1日的9#仓,为53.5%,而此时11#仓的湿度值介于二者之间,相比较而言,在开启内环流控温系统之前,三者之间的仓内湿度没有明显差异。对于9#仓来说,之所以前期湿度低,是由于外界气温低于仓内粮温,仓内处于一种热核心气流运动方式,而后期外界温度升高,仓内则处于一种冷核心气流运动方式,加之粮堆的高度较高,仓内空气交换通道受限,以至于湿度值始终处在一个相对平稳的状态[3]。

图1 仓房湿度变化规律

自6月25日开始,试验仓的内环流控温系统开启,这时,试验仓内的湿度值为56.1%,而两个对照仓的仓内湿度值分别为60.9%和56.8%,此时的湿度差异较小。在内循环气流逐步增大的情况下,试验仓内的湿度呈现出较明显的下降趋势,间隔5 d以后,仓内湿度值下降到49.1%,而在7月8日—9月16日,试验仓内的湿度值始终介于26.6%与32.8%之间,波动幅度始终保持在6.2%以内,说明试验仓内的湿度变化较为稳定,这与内环流控温系统的开启有着直接关系,由此可以看出,利用内环流控温技术不仅可以排除仓内的湿气,而且也会产生良好的通风与保水效果。9月16日—11月11日,试验仓内的湿度从32.6%上升至37.9%,虽然外界温度降低,但是仓内的湿度也始终在5%左右浮动,说明这期间的试验仓密闭性较好,在开启内环流控温系统以后,仓内的湿度值能够始终保持在一个均衡平稳的变动区间之内。直到11月13日以后,由于外界气温骤降,大量的冷空气随之进入仓体,使仓内的湿度值逐渐呈上升趋势[4]。

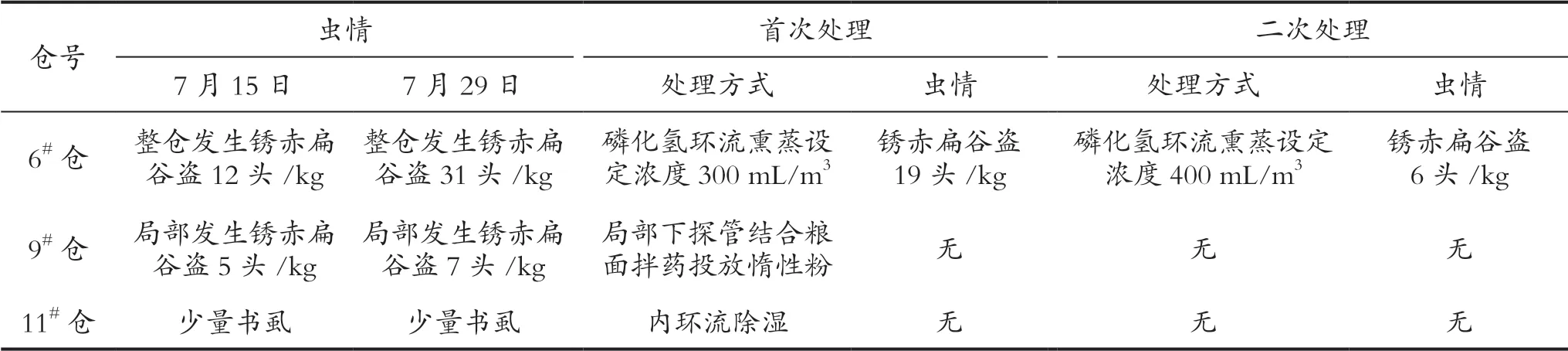

2.3 杀虫效果对比

7月15日在6#仓发现了锈赤扁谷盗,2 d后对该仓进行熏蒸处理,但经过第一次熏蒸处理后,仓内仍有大量的锈赤扁谷盗,于是,在间隔1个月以后,对该仓进行了二次熏蒸,经过这次熏蒸处理后,仓内的锈赤扁谷盗害虫数量明显减少,但依然存在,见表4。9#仓在发现锈赤扁谷盗害虫以后,于8月1日向仓内投放惰性粉剂,2周后对该仓进行检查时并未发现害虫。而11#仓通过开启内环流控温系统,全年未检测出鞘翅类害虫,仅在7月15日的检测当中,发现了少量书虱,随着仓内湿度的下降,在随后的检测当中始终未发现书虱。通过三者的比对分析,利用食品级惰性粉剂结合内环流控温技术,能够有效防止各类害虫的孳生,进而在不采取熏蒸的情况下,确保仓内小麦能够安全度夏[5]。

表4 11#仓、6#仓与9#仓杀虫效果对比

2.4 粮食储存保管成本对比

经济性一直是粮食存储机构所要实现的关键性指标。在采用惰性粉防虫与内环流控温技术之前,6#仓全年的药剂费、人工费与电费总和为5 100元,9#仓的费用合计为3 286元,而11#仓的总费用仅为3 090元,如果按照吨粮成本计算,3个储粮仓每吨的成本分别为0.92、0.68、0.54元。由此可以看出,运用惰性粉防虫与内环流控温相结合的处理技术,能够大幅降低储粮成本,为粮食存储机构节省了大量的粮食保管费用。

3 结 论

通过上述的对比试验可以看出,在冬季到来时,仓内的蓄冷效果达到最佳,最高粮温能够下降到10 ℃以下。而在春季到来时,如果采用惰性粉防虫技术,可以有效防治鞘翅类害虫。当夏季到来以后,粮食储存仓开启内环流控温系统,随着内部循环气流逐渐畅通,仓温、表层粮温、最高粮温及平均粮温均大幅下降,即便该地区的夏季时间较长,仓内温度也完全能够满足粮食存储需求。过去,在使用熏蒸法处理仓内害虫时,极易产生出大量的磷化氢气体,这就使得工作环境受到严重污染,而利用惰性粉防虫技术,完全可以省略该步骤,这就与“粮食绿色存储”理念不谋而合。另外,由于每年夏季到来时,仓内的内环流控温系统始终处于开启状态,能够有效调节仓内温度,而且具有保水排湿防虫的功效,无形当中就给粮食存储机构节省了大量的存储成本。此外,内环流控温系统集成度与自动化程度高,能够实现自动化与智能化控制,可以节省大量的人力。在高大平房仓中应用惰性粉防虫与内环流控温技术,仓内粮食能够始终保持在一个良好的存储状态,而且粮食发生质变的概率也将降到最低点,具有较大的推广价值。