嵌入式角位移传感器动态测量误差建模与补偿

孙世政,韩 宇,党晓圆,李 洁

(1.重庆交通大学 机电与车辆工程学院, 重庆 400074;2.重庆移通学院 智能工程学院,重庆 401520)

嵌入式角位移传感器是针对大型中空旋转机械部件角位移测量的一种新型传感器,将被测部件作为传感器结构的一部分,具有高精度、迷你化、轻量化等特点[1]。然而,受到机械结构、电气系统以及外界环境等因素的影响,传感器的原始误差较大,难以适用于实际工程应用,因此需对传感器在出厂前进行误差标定。在工程应用中,针对传感器等检测设备的误差标定,其主要方法是对原始误差建立误差补偿模型,并将模型融入到传感器的电气系统,实现传感器误差动态补偿[2]。

传感器误差谐波补偿法具有操作简单、响应迅速、效果显著等优点,在工程实际中受到广泛应用。角位移传感器的原始测量误差序列满足狄利克雷条件,因此诸多学者[3-6]根据傅里叶的思想并结合传感器自身特性计算传感器原始误差中主要谐波误差的相位和幅值,建立误差补偿模型,该方法实现了误差序列时域-频域变换,但无法判断各谐波误差出现的具体位置。基于此,彭东林等[7]利用小波变换对伺服电机位置检测误差进行修正,该方法克服了傅里叶变换的缺陷,实现了误差时域上的精准定位,但对小波基和分解层数的选取要求较高;郑方燕等[8]基于遗传算法对传感器误差参数进行辨识与补偿,但仅对二次和四次误差效果明显;杨华晖等[9]基于径向基神经网络对特定转台轴端角位置检测误差进行补偿,但该方法学习时间较长且泛化性较差;王福全等[10-11]基于稀疏分解法分别对精密转台角分度误差和时栅角位移传感器测量误差进行补偿,降低了采样数量,提高了补偿效率,但对稀疏解选取要求较高,易出现目标缺失现象。上述误差补偿方法均采用单一算法独立完成,但嵌入式角位移传感器的测量误差为周期性随机序列,单一算法的误差补偿效果较差。

针对上述问题,本课题组基于前期基础[2,12]提出了一种基于集合经验模态分解(ensemble empirical mode decomposition,EEMD)和极限学习机(extreme learning machine,ELM)的嵌入式角位移传感器动态测量误差建模和补偿方法。该方法舍弃了傅里叶变换和小波变换中的基函数,针对误差序列中的不同成分分别进行建模和补偿,提高了传感器的适应性,满足嵌入式角位移传感器的工作需要,经过实验证明,该方法大幅提高了传感器测量精度。

1 测量原理和误差来源分析

1.1 测量原理

嵌入式角位移传感器主要应用于大型中空旋转机械部件的角位移测量。如图1所示,传感器主要包括转子、定子和线圈3部分,将被测部件视为传感器的转子,当转子发生相对转动时,2组励磁线圈通入时间正交的交流电信号,并随着转子与定子之间气隙耦合面积的周期性变化产生交变磁场。根据电磁感应原理,感应线圈输出2组同时包含时域和空间域信息的交流信号,如式(1)所示。

(1)

式中:A为励磁信号幅值;ω为励磁信号角频率;N为转子齿数。

将2组感应信号线性叠加得到最终输出信号,如式(2)所示。

Ut=Asin(ωt+Nθ)

(2)

嵌入式角位移传感器输出信号通过滤波、整形、放大等处理,将模拟信号转化为数字方波信号,随后以单路励磁信号作为参考信号,利用高频时钟脉冲插补法计算2种信号相位时间差,并转换为角位移信息,传输给上位机显示,计算公式如下:

θ=vΔT/N

(3)

式中:v为转速;ΔT为相位时间差。

图1 传感器测量原理示意图

1.2 误差来源分析

嵌入式角位移传感器基于电磁感应原理,通过定子与转子之间气隙变换实现电磁耦合产生传感信号。在实际工况中,传感信号会受自身和外部环境影响引起测量误差[12],误差来源具体分析如下:

1) 电气系统中零点残余误差和正交误差会引入传感器短周期误差,该类误差在整周范围内呈周期性变化,且周期数等于转子齿数;

2) 由于被测部件多为大型中空式结构,回转中心难以精确保证,导致传感器定子在装配时出现偏心现象,破坏气隙原有的周期性变化,在整周范围内引入传感器长周期误差;

3) 传感器在加工制造过程中受到加工精度的限制,转子表面产生细小毛刺或微小裂缝,导致传感器在整周范围内引入附带误差,该类误差影响相对较小,并且无明显变化;

4) 传感器在实际工况中,受震动、噪声等干扰,在整周范围内引入高频误差,该类误差受外部环境因素影响较大,存在一定随机性和不可控性。

2 误差建模

2.1 集合经验模态分解

经验模态分解(empirical mode decomposition,EMD)[13]是一种信号处理新方法,中心思想是将时间序列根据不同的时间尺度特征分解成多个本征模态函数(intrinsic mode functions,IMF)集合。该方法打破了传统的信号处理方法需事先选取基函数的弊端,具有自适应性,但EMD分解得到的IMF存在模态混叠现象。Wu等[14]在2009年提出了一种利用噪声协助分析的EMD改进方法- EEMD,该方法可以有效解决模态混叠现象。

EEMD是在原始数据中添加与原始数据序列等长、正态分布的随机高斯白噪声,对新的数据序列进行多次EMD分解,再将多次分解得到的IMF分层相加求平均,由于每次添加的高斯白噪声具有随机性且相互独立,因此平均后的各层IMF中不再含有高斯白噪声,如式(4)所示。

(4)

式中:δ为传感器原始误差序列;IMFi, j和rj分别为多次EEMD得到的IMF和残余分量;m为高斯白噪声添加次数;n为IMF层数;θ为测量角度。

2.2 相关性系数法

在实际工况中,受到噪声和震动等因素影响,原始误差序列通常会包含一定数量的随机性成分,这些成分的常见形式为高频IMF分量,同时将原始信号EEMD处理后,还存在虚假IMF分量现象。因此,基于阈值处理的EEMD降噪思想[15],对EEMD得到的IMF分量进行合理筛选,选出对原始误差影响较大的IMF分量,实现误差函数重构。

相关性系数是反映2个变量之间相关关系密切程度指标,相关系数越接近1,表示IMF分量与原始误差序列越接近,是真实IMF分量,计算公式如下:

(5)

在故障诊断领域中,一般认为ρi>0.5的IMF分量与原信号相关性较好,但鉴于本文中被分解序列为原始测量误差,噪声影响相对较小,因此本文选取ρi=0.1为相关性阈值。

2.3 希尔伯特变换

(6)

(7)

式中:ak和φk分别为被选取的第k个IMF瞬时幅值和瞬时相位,计算公式如下:

(8)

瞬时频率计算公式如下:

(9)

因此,结合式(4)~(6)对选取的IMF分量进行误差序列重构可得

(10)

将重构后的误差序列δ′表示在时间-频率平面上,得到希尔伯特时频谱:

(11)

2.4 极限学习机

尽管上述模型可以极大程度补偿原始测量误差,但对于其他IMF组成的残余误差存在较大的随机性成分,针对该部分误差序列,运用极限学习机建立误差预测模型。极限学习机是一种新型的快速学习算法,相比于单隐层神经网络,ELM的输入层和隐藏层的连接权值、隐藏层的阈值是随机生成的,无需调整,并且隐藏层和输出层之间的连接权值无需迭代调整[16]。因此,ELM在保证学习精度的前提下可以将算法学习速度大大提高。

如图2所示,输入层和输出层均为P组序列xr(r=1,2,…,p)和yr(r=1,2,…,p)。当隐藏层包含l个神经元时,输出层yr(r=1,2,…,p)可以表示为:

(12)

式中:G(x)为隐藏层激活函数;Ws、βs和bs分别为隐藏层中第s个神经元输入权重、输出权重和偏置。

图2 极限学习机网络结构图

将式(12)转化成矩阵形式可得:

Hβ=Y

(13)

式中:Hp×l为隐藏层神经元的输出矩阵;βl×1为输出权重矩阵;Yp×1为输出层矩阵,具体形式如下:

(14)

在ELM算法中,当激活函数无限可微,输入权值与偏置随机给定时,式(13)中隐藏层神经元输出矩阵H为确定矩阵,则ELM的训练可以视为一个求解线性方程组的最小二乘问题,表达式为:

(15)

同时满足范数最小且唯一,计算公式如下:

(16)

式中:H+为矩阵H的Moore-Penrose广义逆矩阵。

根据训练集确定所有参数,建立传感器残余误差补偿模型并带入,得到传感器的最终测量精度。

2.5 误差补偿过程

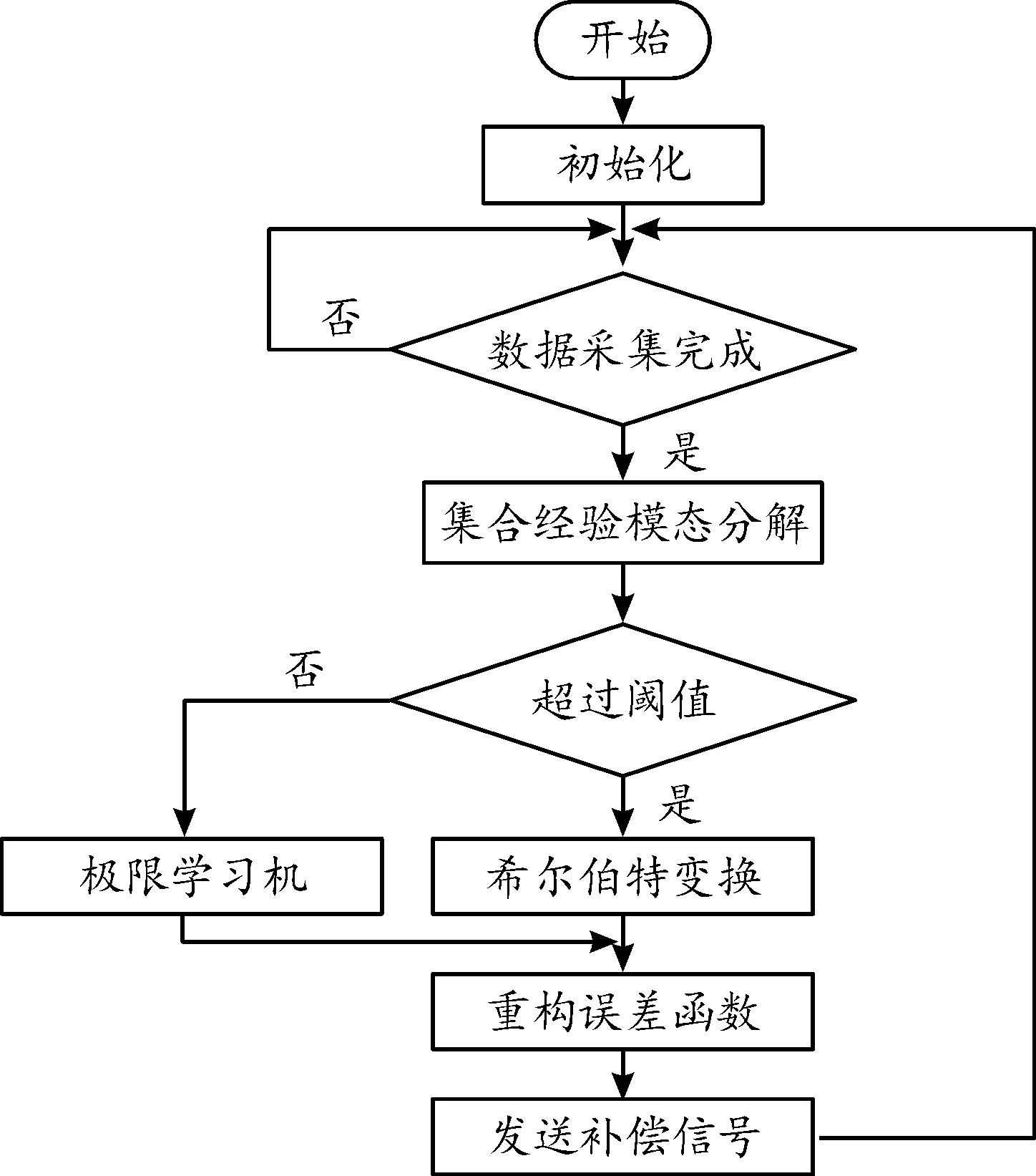

以EEMD-HT-ELM为主线的传感器误差补偿过程如图3所示,具体步骤如下:

步骤1确定高斯白噪声幅值系数(k=0.2)和添加次数(m=50),并将其加入误差序列,进行多次EEMD取平均,得到一系列IMF分量;

步骤2计算各IMF分量与原误差序列的相关性系数,并设置阈值(ρi=0.1)进行筛选;

步骤3对相关性系数大于阈值的IMF分量进行希尔伯特变换,计算瞬时频率和幅值,重构误差序列;

步骤4对低于阈值的IMF分量进行ELM预测,确定ELM中神经元个数(l=100)和激活函数(sinx),利用训练集得到参数Ws、βs和bs,补偿残余误差;

步骤5发送误差补偿信号,提高测量精度。

图3 误差补偿过程框图

3 实验研究与分析

3.1 动态误差补偿实验

如图4所示,实验系统主要由机械系统、硬件电路和上位机软件3部分组成。机械系统主要包括伺服电机、分度转台、嵌入式角位移传感器样机、高精度海德汉光栅传感器(精度±1″)等,为避免当温度、湿度发生变化时机械材料的差异引入形变误差,将上述主要机械部件同轴安装固定在大理石平台上。硬件电路主要分为电机控制系统和数据处理系统,电机控制系统主要负责控制伺服电机转速和方向,将光栅输出值反馈给控制系统,使整个系统形成闭环,进而实现电机精准控制;数据处理系统主要包含信号采集模块、信号处理模块、位移测量模块和通信模块,同时将所有模块进行集成封装从而提高电路稳定性和抗干扰能力。

图4 实验系统框图

实验过程中,以400齿标准直齿轮为被测对象,利用信号采集模块对嵌入式角位移传感器和光栅传感器以相同采样频率实时同步采集输出信号,利用信号处理模块对被采集信号依次进行滤波、放大、整形等操作,输出数字方波信号,在位移测量模块中以正弦励磁信号为参考信号,借助高频时钟脉冲对被测信号和参考信号进行连续动态比相,并根据式(3)计算相应角位移,所得数据通过RS485串口通信传给上位机。对比高精度光栅的测量值计算嵌入式角位移传感器的动态误差,并借助上位机软件对原始测量误差序列进行分析、判断和建模,计算补偿模型主要参数值,回传给数据处理系统。

3.2 结果分析

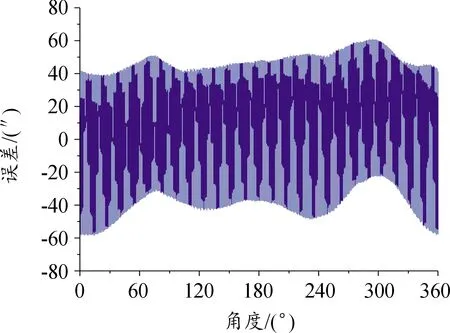

分度转台转动过程中,信号采集模块以等间隔采样的方式在整周范围内选取了60万个数据点,并记录了相应的测量误差,如图5所示。

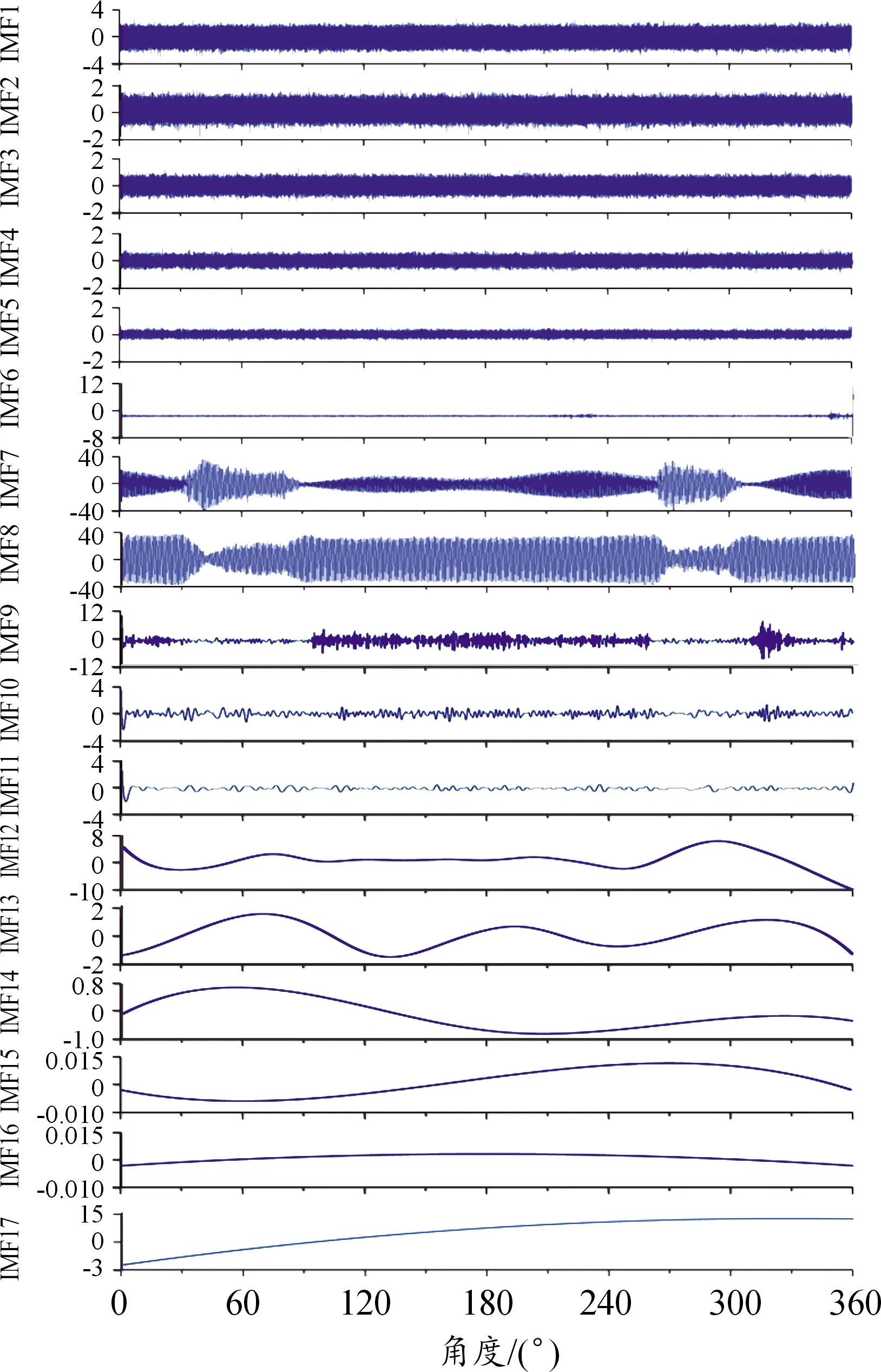

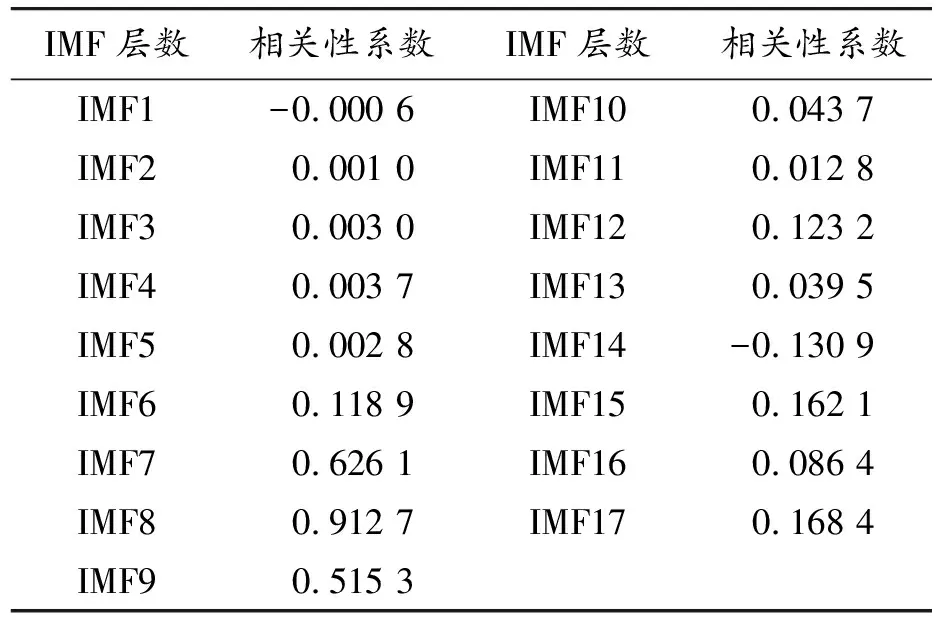

根据图5可以看出,传感器的原始测量误差较大,峰峰值为117.9″。利用EEMD分解原始误差序列,并计算各IMF分量与原始误差之间的相关性系数,计算结果如图6和表1所示。

图5 传感器原始误差图

图6 IMF分解示意图

表1 各IMF分量相关性系数

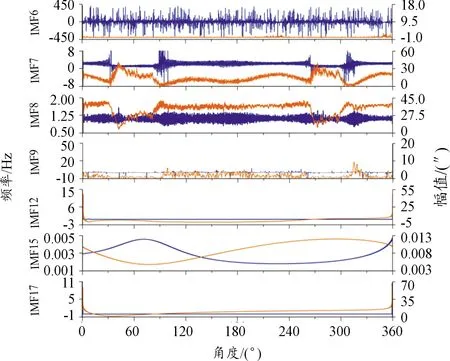

根据上述图表可得,相关性系数小于0.1的IMF分量主要是由噪声、温度等引发的高频误差分量,该部分IMF分量对工作环境相对敏感;相关性系数大于0.1的IMF分量主要是由传感器结构设计装配精度所引入的误差分量,当传感器装配固定后,该部分分量的变化相对较小。因此对相关性系数大于阈值的IMF6、IMF7、IMF8、IMF9、IMF12、IMF15和IMF17分量进行希尔伯特变换,计算各分量瞬时频率和瞬时幅值,绘制希尔伯特时频谱如图7所示。

图7 选取的IMF分量希尔伯特时频谱

根据图7可以看出,IMF6分量的瞬时频率与转子齿数基本保持一致,分析原因是由于传感器电气系统存在零点残余电压和励磁信号幅值和相位不一致现象,该现象在整周测量范围内引入周期性测量误差;IMF7、IMF8和IMF15分量可以看出传感器定子在装配时存在偏心现象,并且可以直观看出定子偏心的范围和位置;IMF9、IMF12和IMF17分量的瞬时频率和幅值较小且无较大波动,分析原因主要是由于传感器在加工制造过程中受到加工精度限制,在转子表面存在细小毛刺或微小裂缝。

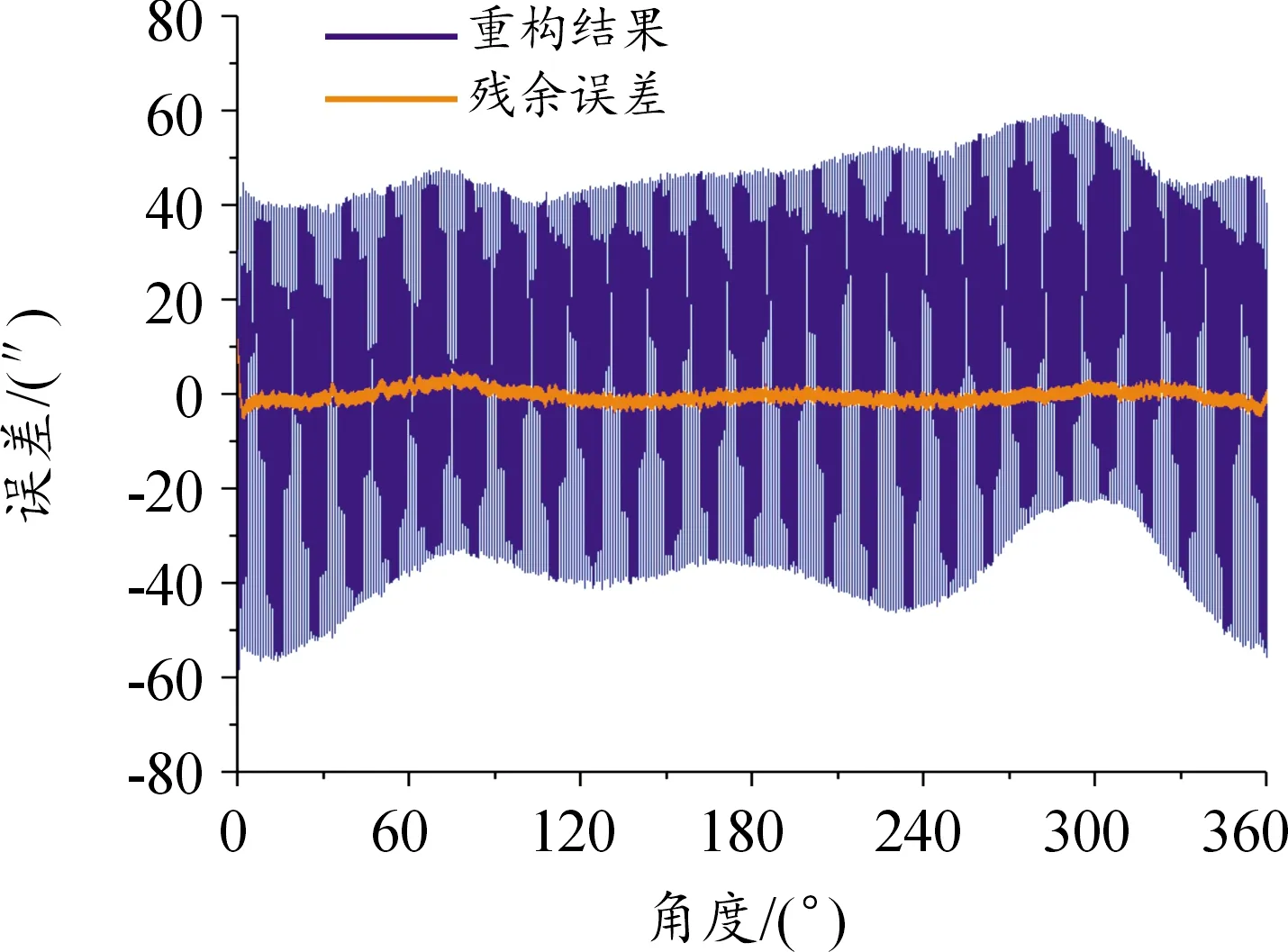

将上述各IMF分量瞬时频率和瞬时幅值代入式(10),重构误差函数序列,计算残余误差,结果如图8所示。

根据图8可以看出,重构的误差序列从整体上与原始误差较为接近,证明了该方法可以补偿原始测量误差中的绝大部分,但EEMD使用时不可避免地会产生端点效应,导致残余误差在左端点处出现较大峰值,补偿后残余误差峰峰值为15.4″。针对EEMD的端点效应,文献[17]中列举了几种常见抑制方法,为降低补偿算法复杂性,提高补偿效率,课题组利用ELM预测建模,预测结果如图9所示。

图8 误差重构图

图9 传感器残余误差图

根据图9可以看出,ELM模型的预测效果明显,并且对于EEMD端点效应引起的分解误差也有良好的补偿效果。将ELM预测模型代入残余误差,得到传感器的最终误差,如图10所示,传感器最终测量误差峰峰值为4.5″。实验结果证明:该方法可以显著提高传感器测量精度。

图10 传感器最终误差图

4 结论

提出了一种基于集合经验模态分解和极限学习机的嵌入式角位移传感器动态测量误差补偿方法。参考阈值处理的EEMD降噪思想,对传感器原始测量误差先后进行了EEMD、HT和ELM等处理,建立了传感器的误差补偿模型。通过理论分析和动态误差补偿实验等手段证明了本方法的可行性。实验结果证明:在整周范围内传感器的测量误差峰峰值从117.9″降至4.5″,大幅提高了传感器测量精度。同时本方法可以计算传感器误差的瞬时频率和幅值,为传感器结构优化设计奠定了基础。