方形动力锂电池CPCM/翅片液冷式散热系统性能优化

安治国,祝 惠,张 显,罗雨诗

(重庆交通大学 机电与车辆工程学院, 重庆 400074)

当前,电动汽车因具有无污染、低噪声、高能量效率等优点正逐渐取代传统的燃油汽车[1-3]。电池作为电动汽车的核心单元,对电动汽车性能有直接影响。相比其他类型的电池,拥有能量密度高、循环寿命长、无记忆效应等特点[4-5]的锂电池应用前景更加广阔。但锂电池对工作温度极其敏感,温度过高或温度分布不均匀都有可能加速电池的损坏。为了减少锂电池内部热量积累,保证其在合理的温度范围内(25~50 ℃)工作,电池热管理系统必不可少。因此,国内外学者对此进行了深入的研究。

目前,电池冷却方式主要有4种,即空气冷却、液体冷却、相变材料(PCM)冷却、热管冷却。相比空气冷却,液体冷却以液体作为导热介质,具有更高的导热率和传热能力[6-7]。Sheng等[8]提出的双进双出蛇形通道液冷结构表明了异侧方向的进出水口在降低电池最高温度方面更具优势。Wang等[9]分析比较了串行流道与并行流道的散热性能。结果表明:并行流道对提高电池模组温度均匀性有显著影响。在一定范围内增加流量可降低电池最高温度。从以上学者的研究可以看出,液冷散热的研究主要集中在流道的结构、冷却液的流量、进出口设置对电池温度的影响。但液冷流道接触面积的局限性对方形电池内部温差的改善并不明显。液冷散热为主动散热,动力电池需要消耗额外能量,流量越大造成的能量消耗也越多。有些学者通过在流道中添加翅片结构来增大接触面积,以减小冷却液流量。Lee等[10]设计的一种斜鳍式翅片微通道超薄液冷板(LCP)可将传热系数提高25%,而且在热荷载为1 240 W的情况下,斜鳍式翅片LCP能以低流速(0.9 L/min)将电池表面温度控制在50 ℃以下,且温度均匀性较好。

PCM冷却属于被动冷却方式,其散热原理是利用PCM相变潜热吸收热量[11-12]。石蜡具有质量轻、相变温度广、无毒、成本低、易成型等优点,是目前常用的PCM。Javani等[13]研究石蜡PCM的厚度对锂电池组散热性能的影响。结果表明:当PCM的厚度为9 mm时,可将电池组温度降低 3 ℃。Sun等[14]将纵向翅片、圆柱环、石蜡PCM相结合,当圆形环与电池径向距离为0.2 mm、圆环数量为1、翅片数量为8时,散热效果最佳。

石蜡PCM克服了液冷的某些弊端,也存在一些缺点,如导热系数低、热量传递慢。为了改善这个缺点,吴学红等[15]向石蜡中添加膨胀石墨(EG)制成复合相变材料(CPCM),分析了纯PCM与CPCM导热系数对电池散热性能的影响。结果表明:高导热系数的CPCM更利于电池热量向外传递,提高了电池温度的均匀性。Jiang等[16]研究了不同EG含量的CPCM对电池最高温度的影响。结果表明,EG含量的增加,降低了电池的最高温度。

PCM对降低电池的最高温度及保持温度均匀性有显著的效果。以上学者从PCM的结构以及CPCM的导热系数进行研究,但 PCM极易吸热熔化引起冷却失效。针对这个问题,魏增辉等[17]将PCM与液冷相结合形成复合冷却结构。结果表明,该复合结构可以有效控制电池的温升。Carlos.F.Lopez等[18]通过PCM/液冷复合散热方式将18650锂电池组温度维持在冷却液温度附近。以上研究通过液冷方式带走PCM中点的热量,使PCM及时恢复潜热。但结构比较复杂,在空间利用率上还存在不足。同时应该考虑复合散热方式在高放电倍率、高环境温度等恶劣工况下对电池散热的影响。

基于以上研究,随着电池能量密度增大,单一的冷却方式很难满足散热要求,所以需要2种及2种以上的冷却方式复合。对此,本文提出一种新型的CPCM/翅片液冷复合散热结构,并在高放电倍率、高温环境下对其散热性能进行研究。

1 模型与方法

1.1 物理模型

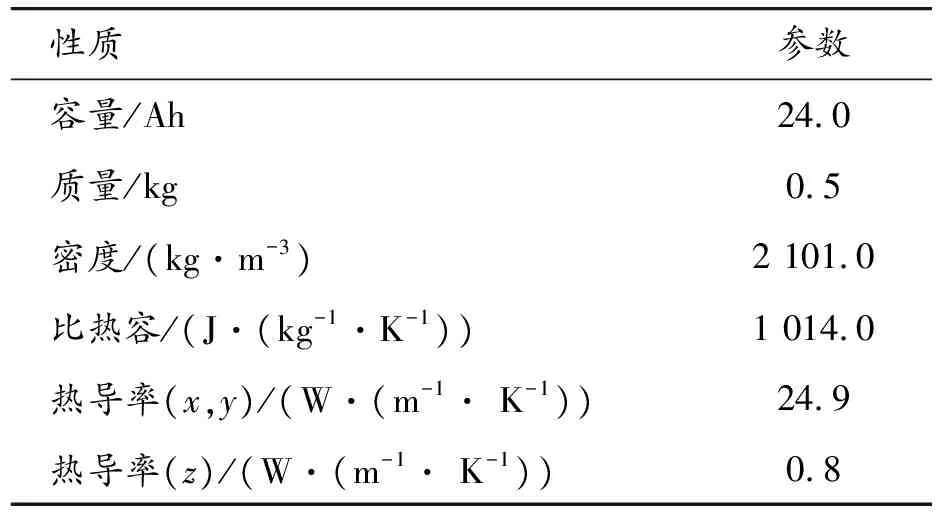

以24 Ah方形锂电池(选自国轩高科动力能源有限公司)为研究对象,该电池的热物性参数见表1。

表1 方形锂电池热物性参数

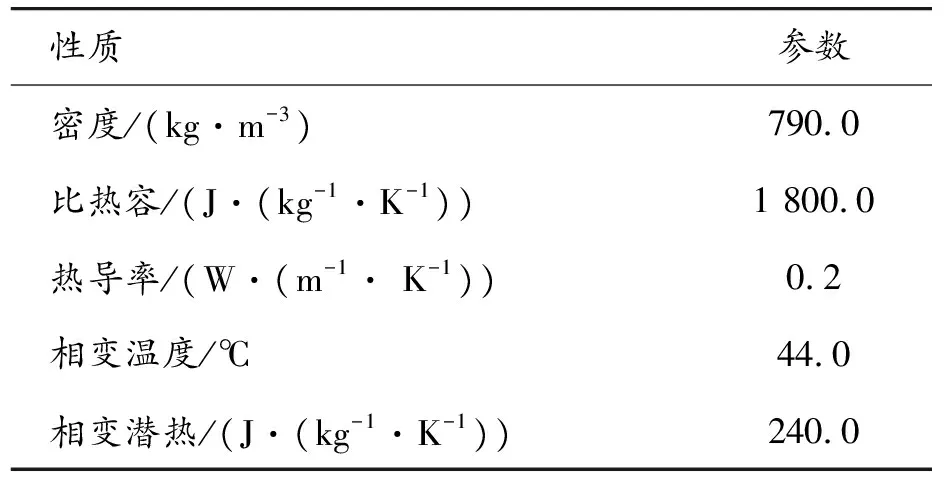

CPCM/翅片液冷式复合散热结构如图1(a)所示,方形单体电池尺寸为140 mm×100 mm×20 mm。CPCM均匀布置在电池的上下表面,厚度为6 mm,每一侧CPCM中嵌有4根铝制微型直管道,每根管道外表面均布7个梯形翅片,具体尺寸如图1(b)和(c)所示。这种翅片形式可以增大PCM与微型管道之间的接触面积,加快PCM中的热量传递。

图1 热管理系统三维模型示意图

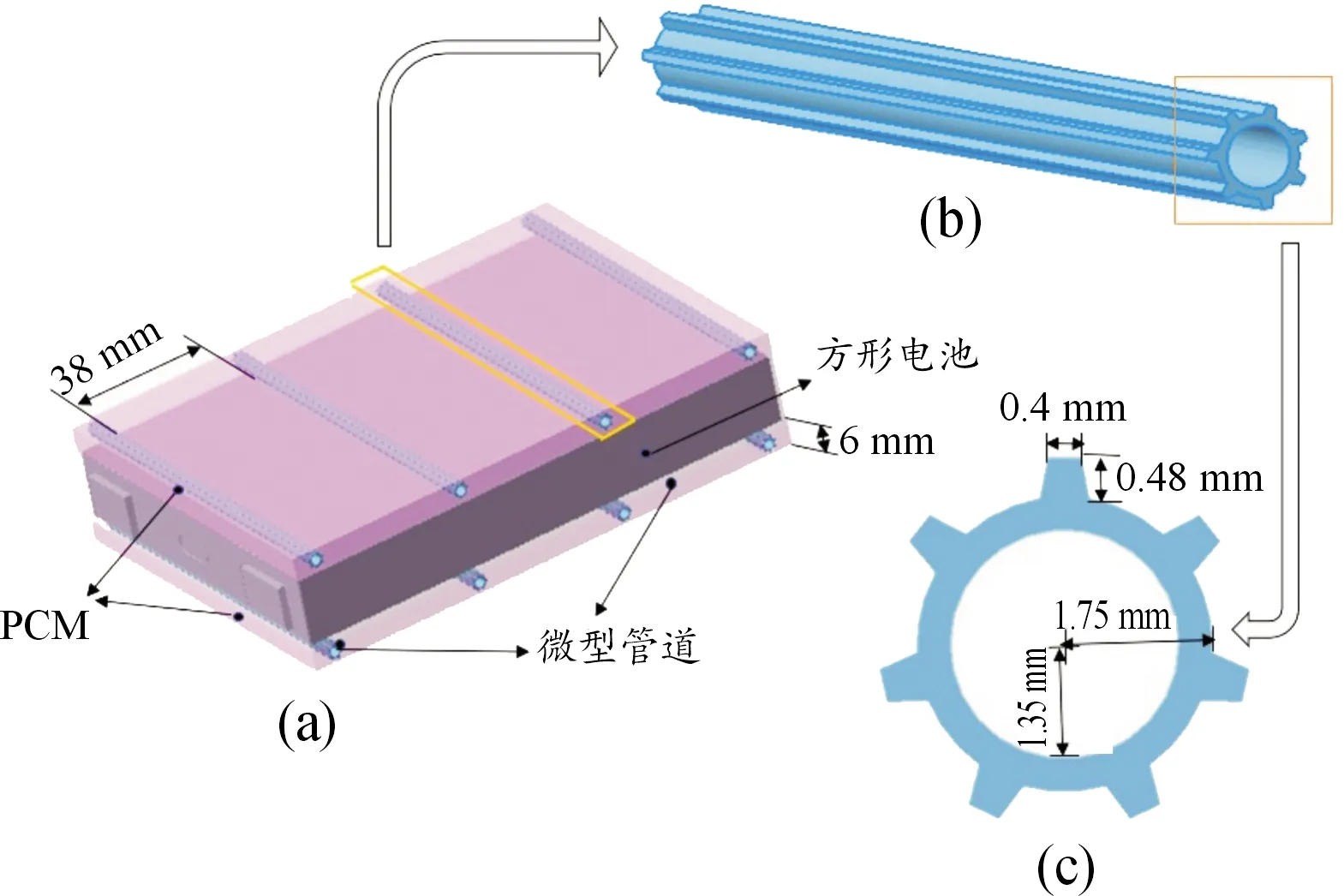

该散热结构的有限元网格模型如图2(a)所示。网格单元的最小尺寸由几何模型最小尺寸决定。管道周围采用非结构化网格,其余部分采用结构化网格,如图2(b)所示。冷却液进/出口方向交替排列,上下相同。

图2 热管理系统网格模型示意图

1.2 传热模型

1.2.1锂电池模型

电池内部结构复杂,在数值模拟时需对模型简化假设:① 假设电池内部均匀发热。② 电池内材料的热物性参数不随温度的变化而变化。③ 忽略辐射换热、接触内阻的影响。基于以上假设,分析计算锂电池热量的传递过程。电池能量控制方程表达式如下:

(1)

式中:ρb、cb代表电池密度、比热容;kμ、kφ、kr代表方形电池在3个坐标方向的导热率;T、q代表电池的温度、生热速率。

锂电池在充放电过程中会产生反应热、欧姆热、极化热及副反应热。采用Bernardi等[19]提出的计算生热率的简化模型:

(2)

1.2.2PCM相变模型

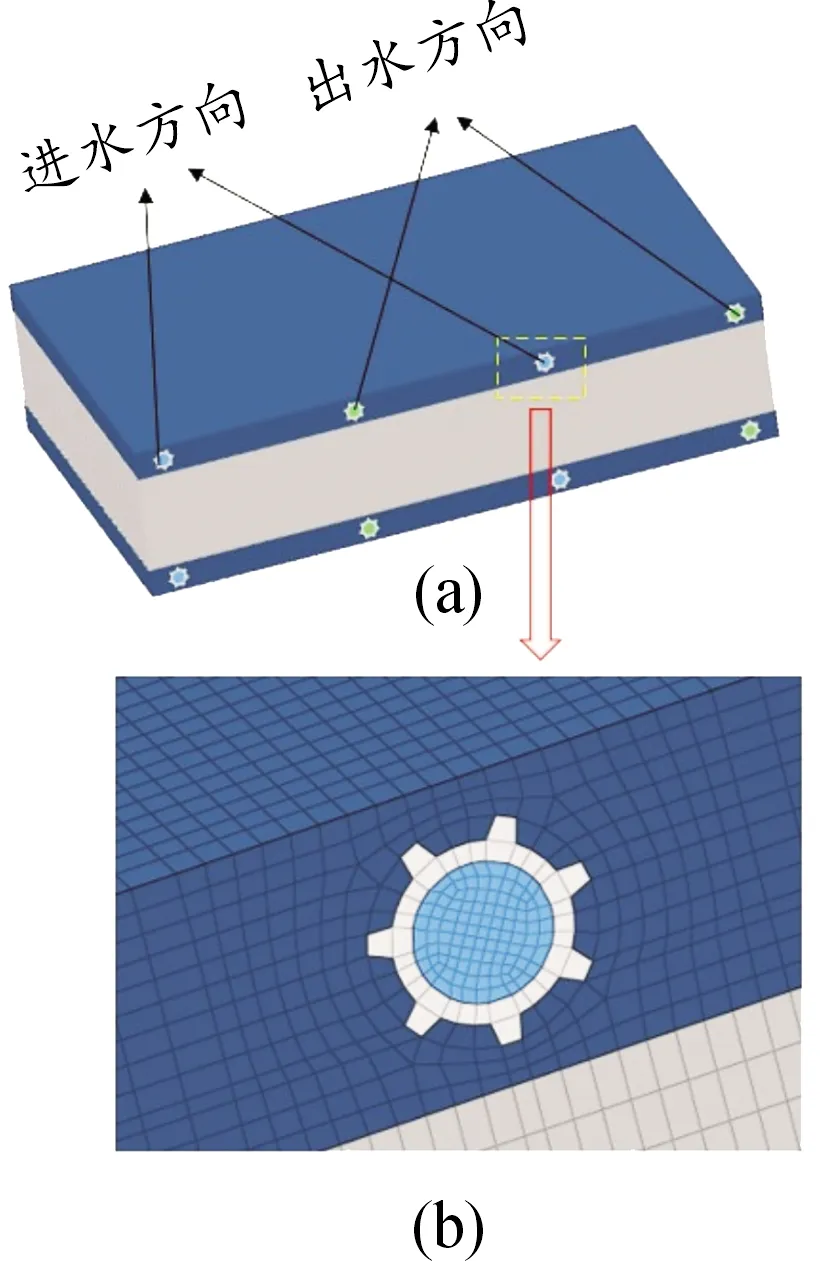

选用石蜡(ZJ-AH- 44)为PCM,其热物性参数如表2所示。

表2 PCM热物性参数

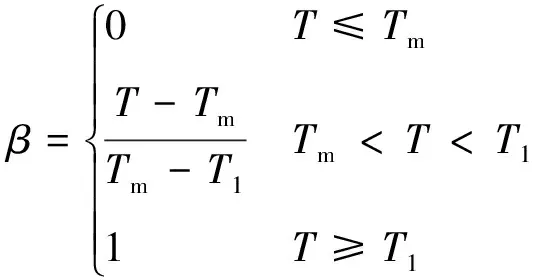

采用焓法模型[20]建立相变传热模型,在固液转化过程中,符合质量、动量及能量三大守恒定律。其能量公式如下:

(3)

(4)

(5)

式中:ρPCM、c、kPCM分别代表PCM的密度、比热容、导热系数;β、L表示PCM液相率、相变潜热;Tm、T1为PCM熔点温度、完全熔化时的温度。

1.2.3冷却液模型

根据管道的参数,得出流体雷诺数小于2 300,因此,水流模型为层流模型。在该模型下冷却液的质量方程、动量方程、能量方程为:

(6)

(7)

(8)

1.3 边界条件

电池热管理系统中与空气接触的面均设置为自然对流面,自然对流换热系数为5 W/(m2·K)。冷却液进口条件为速度进口,冷却液出口设置为压力出口。电池、PCM、管道的初始温度与环境温度一致,均为40 ℃。

电池与PCM交界面的边界条件为:

(9)

PCM与管道交界面的边界条件为:

(10)

管道与冷却液交界面的热传导形式以对流传热为主,其控制方程如下:

(11)

1.4 网格独立验证

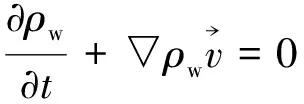

网格影响着数值模拟的精度以及收敛性,为了保证计算的可靠性,需要对模型进行网格独立验证。采用658 764、917 086、1 798 400三种不同体网格数量的模型进行数值模拟。在数值模拟条件相同的情况下,3种体网格数量下的电池最高温度(Tmax)以及最大温差(ΔTmax)如图3所示。

图3 不同网格数量下电池最高温度及最大温差曲线

从图3可以看出:体网格数量658 764下的误差稍大。体网格数量917 086与1 798 400下的电池最高温度及最大温差变化微小。为提高计算效率,同时保证计算的可靠性,采用体网格数量917 086进行数值模拟。

2 结果与讨论

2.1 不同冷却方式对电池散热性能的影响

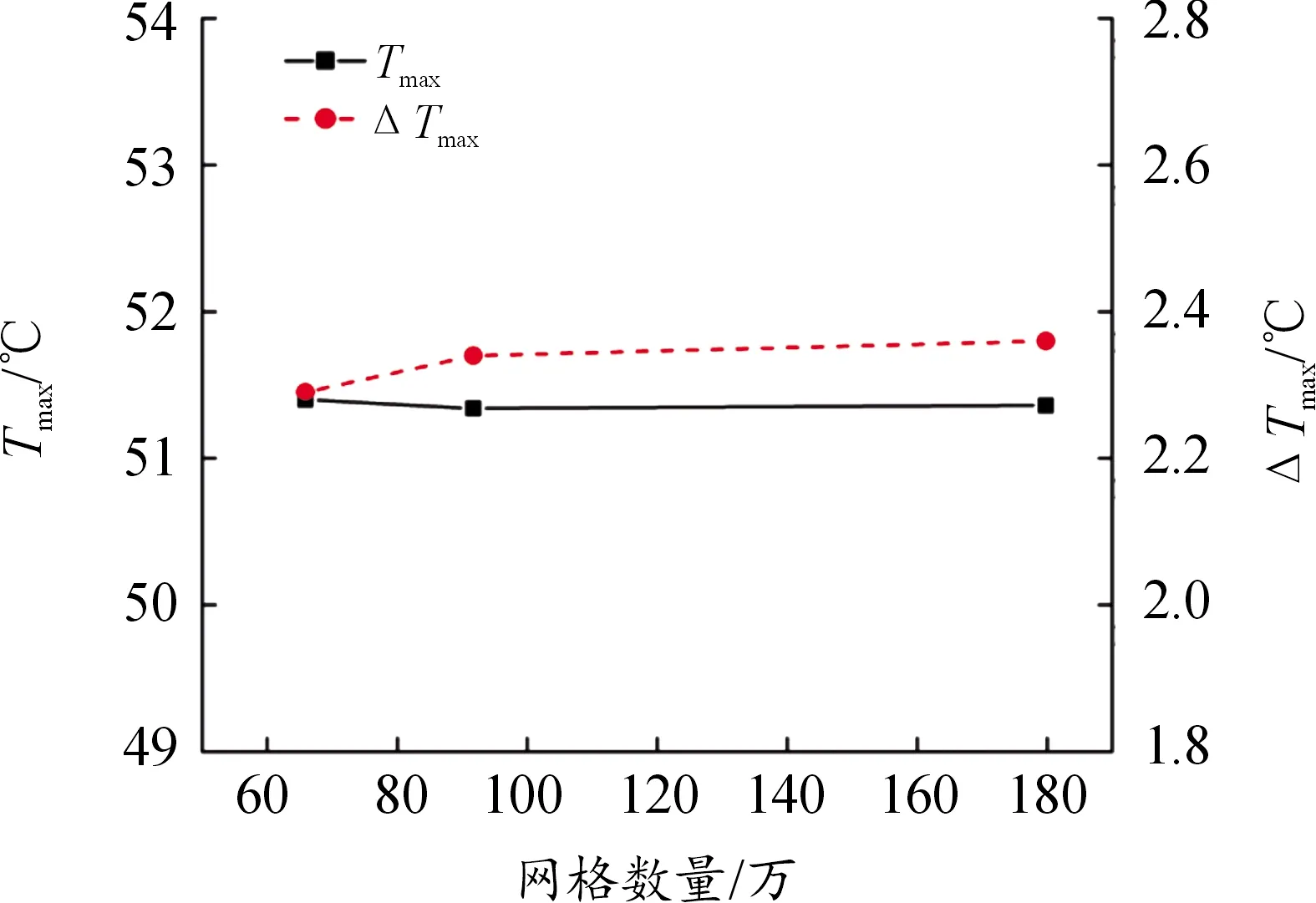

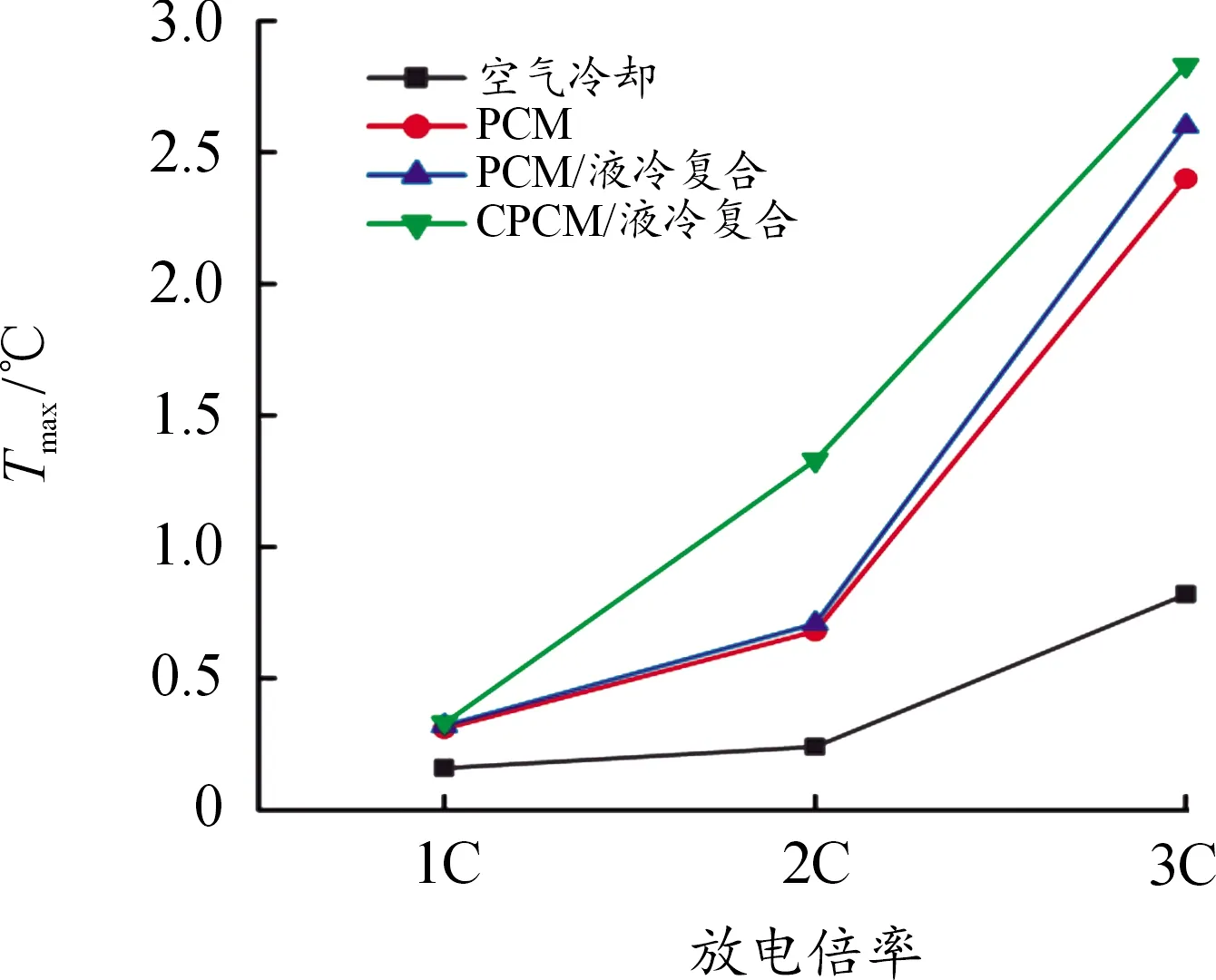

为了研究不同散热方式对电池散热性能的影响,在环境温度为40 ℃,自然对流系数为5 W/(m2·K)的情况下,模拟电池在空气冷却、PCM、PCM/液冷复合冷却、CPCM(6%EG)/液冷复合冷却条件下,1 C、2 C及3 C放电时电池最高温度及最大温差的变化曲线,如图4和图5所示。

图4 不同放电倍率下电池最高温度曲线

从图4可以看出,随着放电倍率的增加,电池的最高温度不断上升。在只有空气冷却情况下,1 C放电时电池最高温度已超出50 ℃,所以只靠空气冷却很难实现散热要求。增加散热结构后,系统散热效果明显提升。在1 C、2 C放电时,电池在PCM、PCM/液冷复合冷却、CPCM/液冷复合冷却方式下的最高温度均低于50 ℃。在高倍率3 C放电时,PCM、PCM/液冷复合冷却显然已不满足散热要求。CPCM因提升了导热率,电池与CPCM接触面热量交换速度加快,热量向低处传递效率提高,所以3 C放电结束时,电池最高温度为47.4℃,满足散热要求。

图5 不同放电倍率下电池最大温差曲线

由图5可知,在不同放电倍率下,空气冷却方式的最大温差最小,CPCM/液冷复合冷却的最大温差最大。1 C放电时,PCM、PCM/液冷复合冷却和CPCM/液冷复合冷却方式下,电池最大温差均在0.32 ℃左右。2 C放电时,CPCM/液冷复合冷却方式温差明显上升,因为CPCM导热率增加,CPCM中热量被及时带走。CPCM未达到相变温度只起固态导热作用,此时液冷发挥主要作用。与单纯空气冷却相比,采用散热结构增加了电池的温度不均匀性,在3 C放电下,这种现象最为明显。

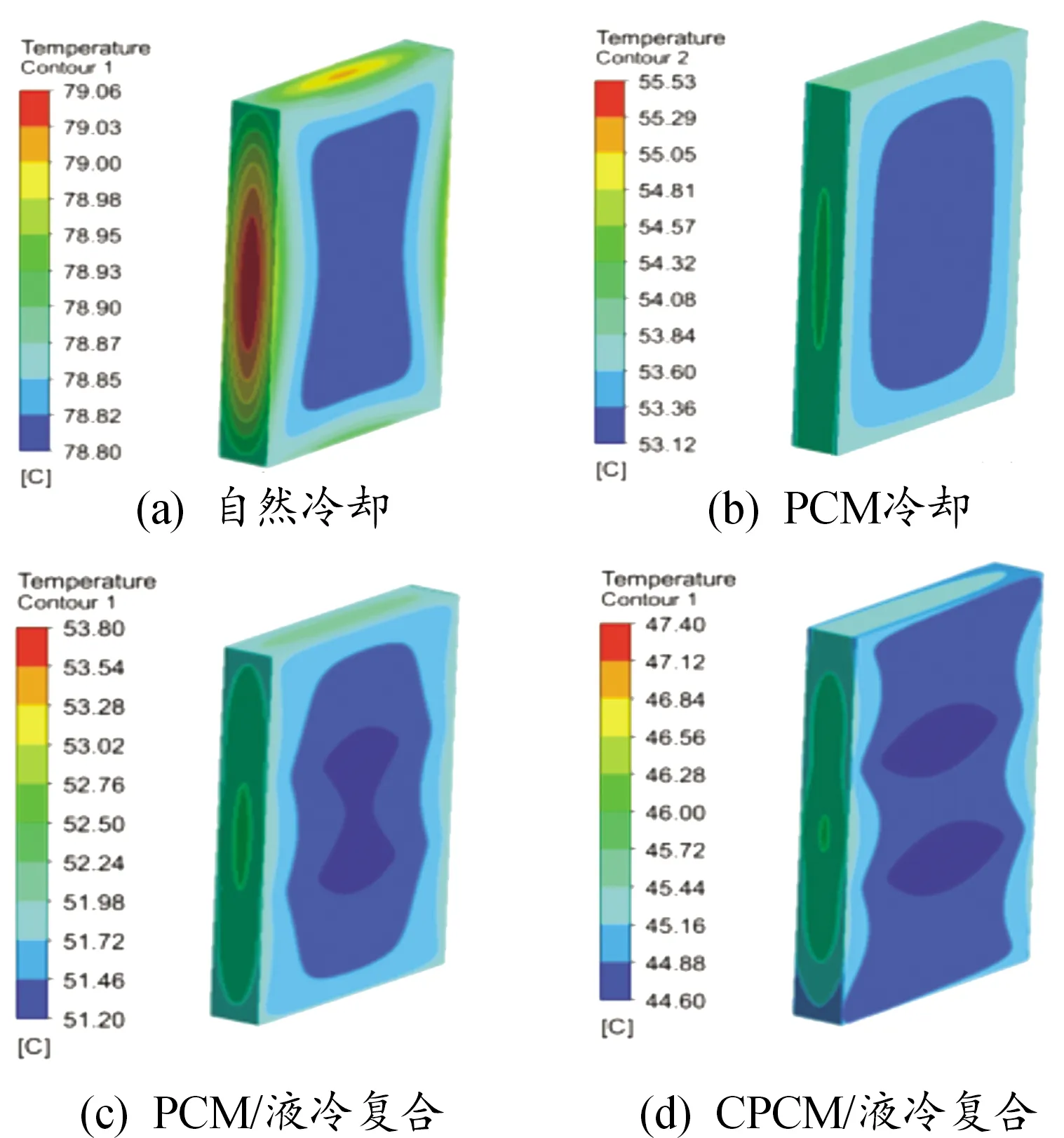

图6为3 C放电时电池在不同散热方式下的温度分布云图,最高温度主要集中在电池内部。由此可见,仅仅利用空气被动冷却是无法将电池控制在安全范围以内的。单一PCM冷却在高倍率放电时散热能力不足,所以高倍率放电时,CPCM/液冷复合散热很有必要。

图6 3 C放电时电池在不同散热方式下的温度分布云图

2.2 不同EG含量对电池散热性能的影响

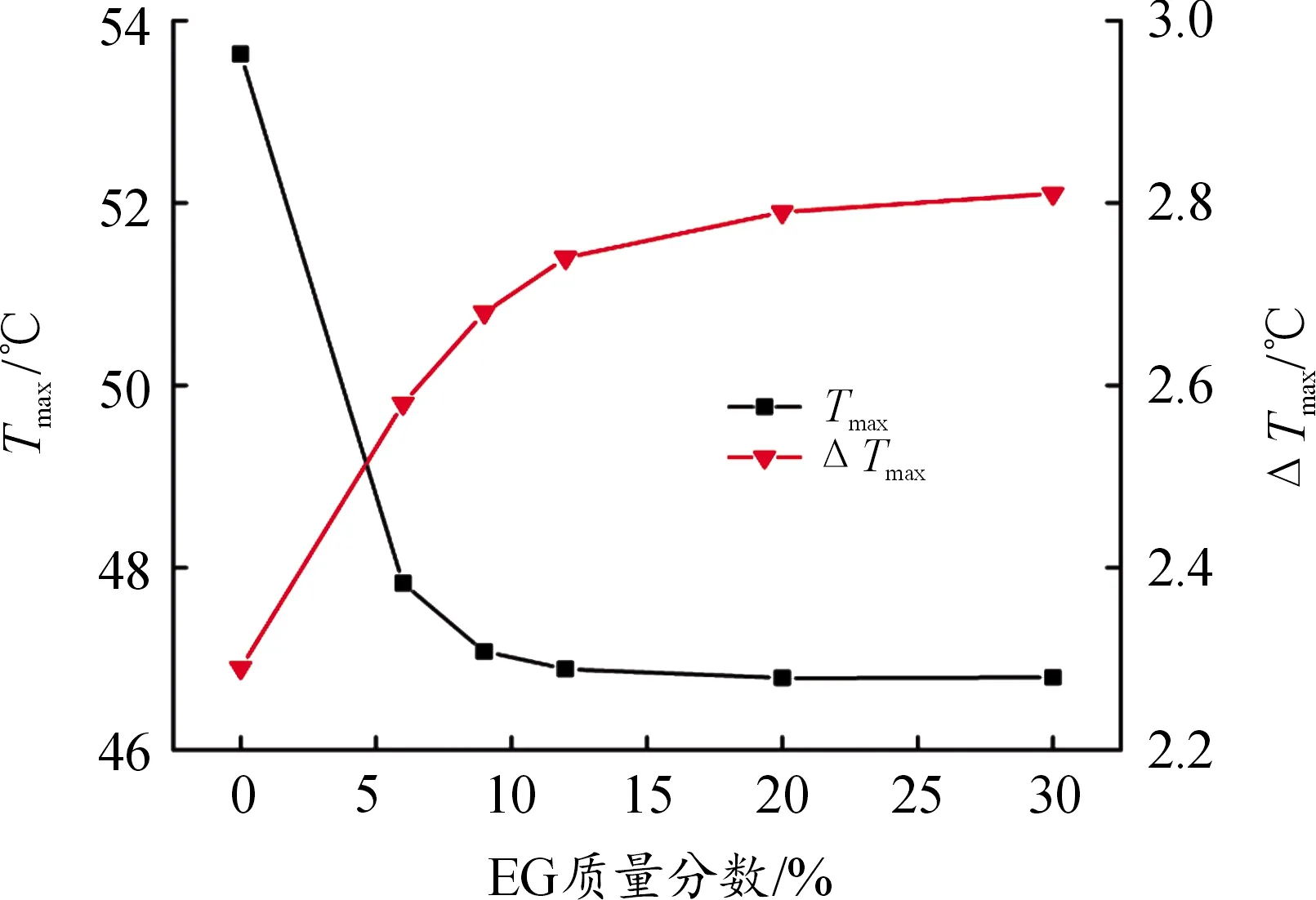

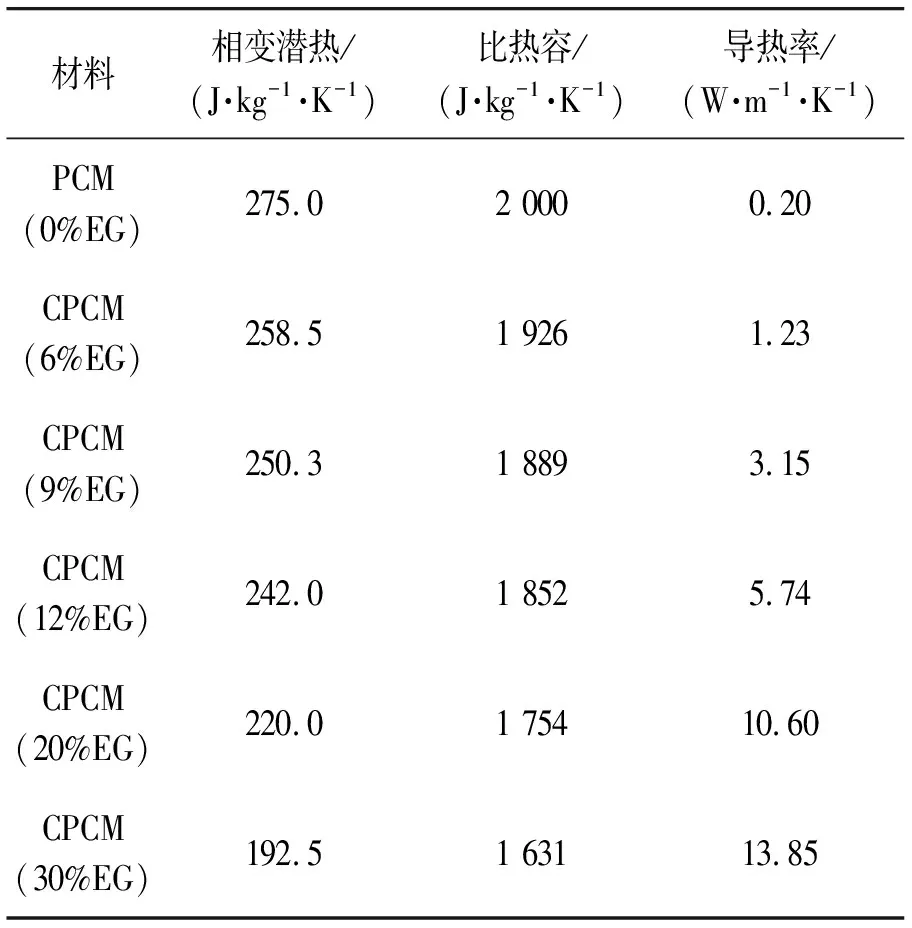

在放电倍率为3 C,冷却液入口温度为40 ℃,流速为0.022 m/s时,采用不同EG质量分数时,电池的最高温度及最大温差变化如图7所示。不同EG质量分数的CPCM的具体热物性参数如表3所示。

从图7可以发现,电池的最高温度随着EG质量分数的增加而减小,最大温差变化呈上升趋势,但上升速率逐渐减小。与纯PCM相比,当EG掺入的质量分数为6%、9%、12%时,电池最高温度降低比较明显,这是因为此范围内CPCM的导热系数对电池最高温度影响明显,可将电池最高温度降低至47.83、47.08、46.89 ℃。但是,电池间的温差上升了0.28、0.39、0.45 ℃。继续增加EG的质量分数,电池最高温度及温差几乎不发生明显变化,最高温度维持在46.8 ℃左右,最大温差在2.8 ℃左右。因为进一步增加EG质量分数,在提高导热系数的同时,降低了CPCM的比热容和相变潜热,使其储热能力下降。

图7 EG质量分数与电池最高温度的关系曲线

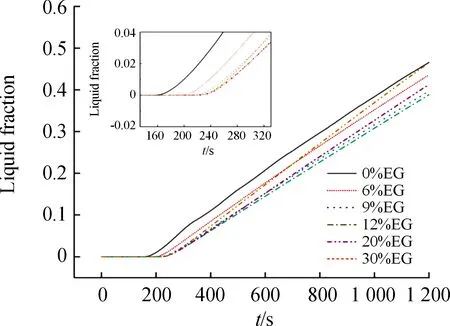

CPCM液相率随时间的变化如图8所示。随着EG质量分数的增多,在放电结束后,液相率变化规律呈现先下降后上升的趋势。纯PCM在放电过程中最先发生熔化,大约为153 s。增加EG质量分数可以推迟PCM的熔化时间。6%、9%、12%的CPCM开始熔化时间分别为180、198、204 s,在放电结束时的液相率分别为0.445、0.388、0.372。继续增大EG的质量分数到20%和30%时,达到相变温度的时间相比12%并没有明显的变化,而且放电结束时液相率分别比12%时增加了2.4%和7.7%。

图8 CPCM液相率随放电时间变化曲线

综上所述:增加EG的质量分数可降低电池的最高温度,同时将最大温差控制在合理范围内。但是,提高导热系数的同时又降低了比热容和相变潜热,放电结束时CPCM的液相率增大,增加泄漏的风险。所以在追求高导热率的同时,还要兼顾有较高的储热能力;12%的CPCM不但可以明显地降低电池最高温度,而且可以将温差控制在电池安全范围以内,此时的CPCM的液相率也达到最低。继续增大EG质量分数,对CPCM开始熔化时间没有明显的影响,但会造成液相率上升。所以,EG质量分数为12%的CPCM是最佳选择。

2.3 不同流速对电池散热性能的影响

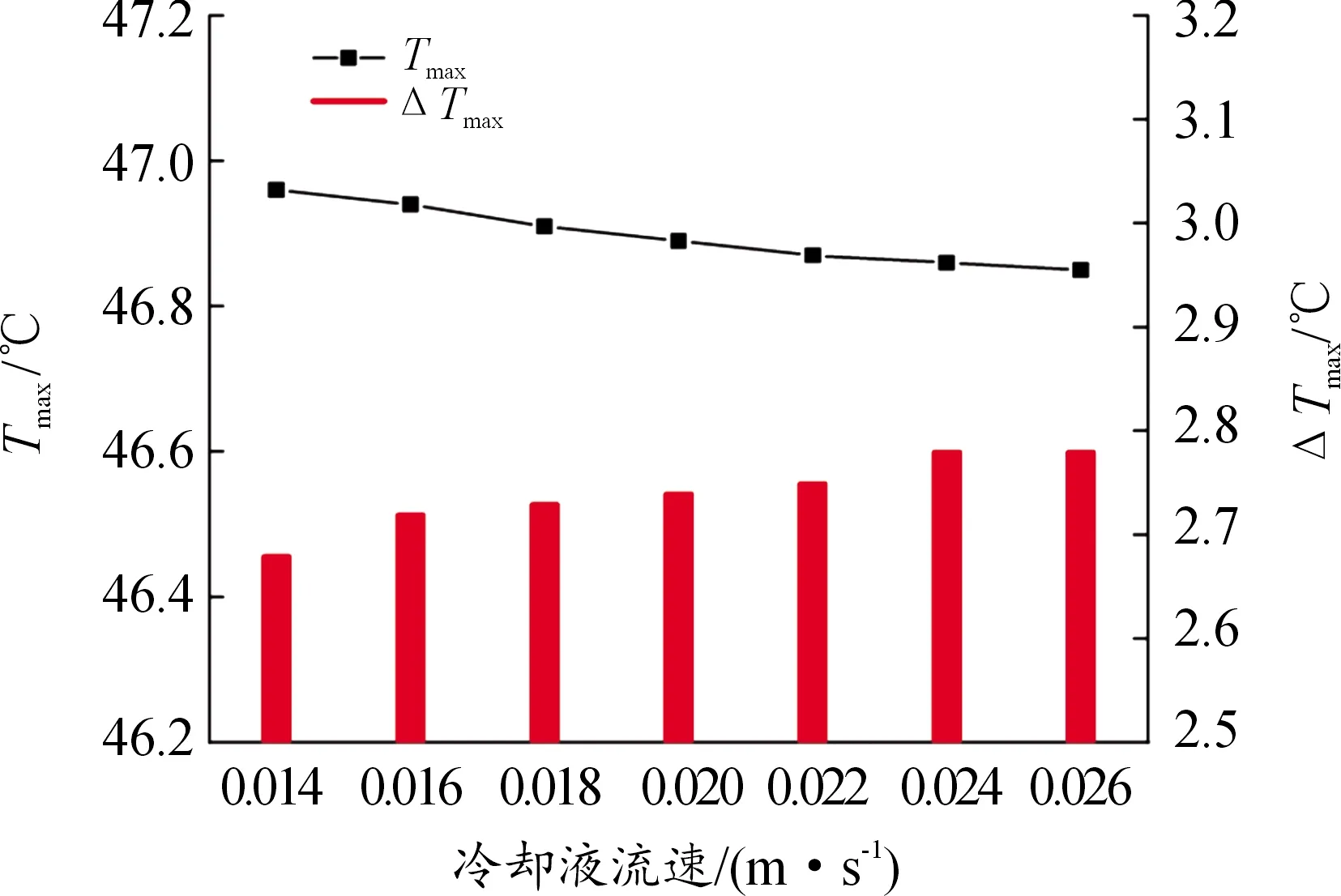

在EG质量分数12%,冷却液入口温度40 ℃,3 C放电条件下,冷却液流速在0.014~0.026 m/s时,电池最高温度及最大温差的关系曲线如图9所示。

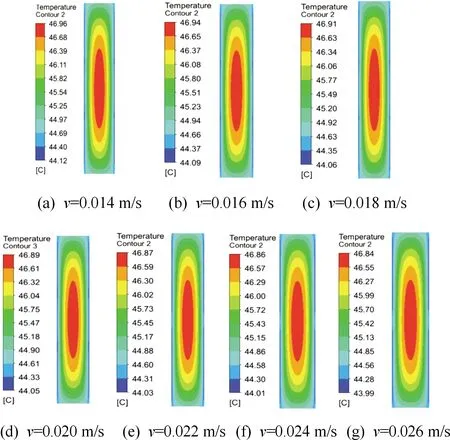

结合图9和图10可知,随着冷却液流速的增大,电池的最高温度逐渐下降,下降的趋势先快后慢。最大温差随着冷却液流速的增大逐渐上升,最后趋于稳定。在流速为0.014 m/s时,电池的最高温度为46.96 ℃,最大温差为2.68 ℃。当流速在0.014~0.022 m/s时,最高温度随流速增大呈线性减小趋势。在流速为0.022 m/s时,最高温度达到46.85 ℃。继续增大流速,最高温度下降趋势减缓。在流速为0.026 m/s时,最高温度为46.84 ℃。流速越大,冷却液与铝制管道的对流换热就越强,通过冷却液流动带走的热量也就越多。电池单位时间的产热量是一定值,当流速增加到某一阈值时,液冷出现饱和,再继续增大流速,散热效果也不会明显改善。最大温差的变化正好与最高温度相反,在冷却液流速为0.016~0.018 m/s时,最大温差维持在2.73 ℃左右。当流速超过0.022 m/s时,最大温差的增长趋势变得明显,在流速为0.026 m/s时,最大温差达到最大值2.78 ℃。因为流道外侧的梯形铝制翅片增加了散热面积,冷却液流速越大,越靠近翅片的电池部分温度越低,所以在液冷达到饱和前电池整个温差与流速成正比变化。

图9 不同流速下电池的最高温度及最大温差曲线

图10 不同流速下电池的温度分布云图

由以上分析可知,流速为0.022 m/s时,该散热结构已经满足散热需求,继续增大流速,散热效果改善不明显。而且,流速过大,会增大流道内的压力差,消耗更多的外部能源。流速过小时,CPCM液相率大,增加CPCM泄漏的风险。

2.4 不同冷却液温度对电池散热性能的影响

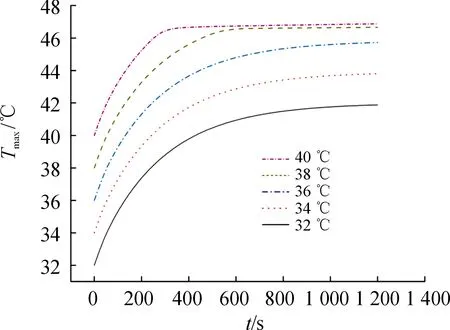

选择冷却液入口温度为32、34、36、38、40 ℃,在3 C放电条件下,电池的最高温度随时间的变化曲线如图11所示,最大温差与液相率随冷却液入口温度的变化曲线如图12所示。

图11 不同的冷却液入口温度时电池的最高温度随时间的变化关系曲线

图12 冷却液入口温度与电池最大温差及液相率的关系曲线

由图11、12可知,冷却液入口温度对电池的散热效果有显著影响,电池的最高温度与冷却液温度变化成正比,而电池最大温差与冷却液温度变化成反比。冷却液温度越低,CPCM熔化速度越慢。在250 s之前,PCM在5种冷却液温度下均未熔化,电池温度升高的趋势一致。在250 s之后,冷却液温度为40 ℃的CPCM开始熔化,电池最高温度曲线呈现水平变化,说明CPCM发挥相变潜热的作用,将温度维持在46.87 ℃。此时的最大温差也达到最低的2.76 ℃。38 ℃冷却液温度下CPCM在650 s后熔化,放电结束时液相率只有10%,CPCM利用率较低,且温差上升了0.3 ℃。在冷却液温度为32、34、36 ℃时,放电结束后CPCM还未熔化,只起固态导热的作用。所以,它们的温度曲线一致,处于上升趋势。随着时间的延长,这种趋势越来越平缓,温差达到最大值3.28 ℃。因为冷却液温度越低,流道和冷却液之间热量传递越明显,翅片温度越低,越靠近翅片部分的电池温度也就越低。从以上分析可知,虽然冷却液入口温度低可降低电池最高温度,但过低的冷却液入口温度使CPCM不能发挥相变吸热作用,增大了电池最大温差。通过以上不同冷却液入口温度对散热性能的影响分析,综合考虑选取冷却液入口温度40 ℃为最佳。

2.5 不同因素对电池散热的影响程度

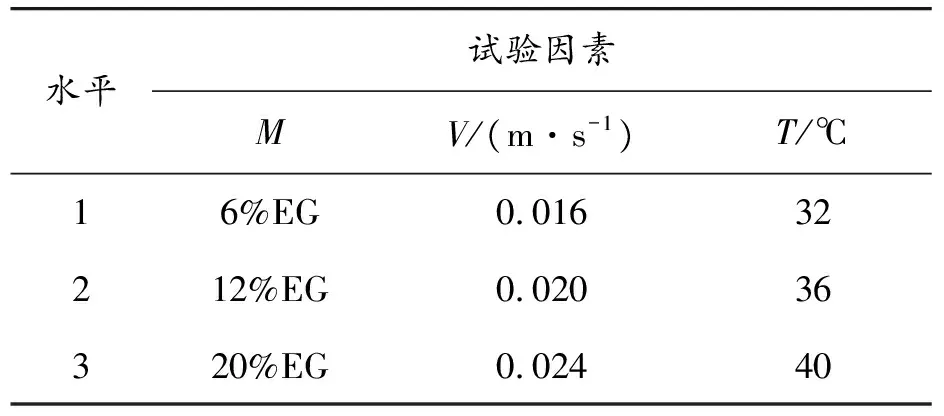

为了研究不同EG含量的CPCM、冷却液流速、冷却液入口温度对电池散热的影响程度,设计了正交实验。本次试验共3个因素,每个因素取3个水平,取值情况如表4,其中M、V、T分别代表不同EG含量的CPCM、冷却液流速、冷却液入口温度。

表4 正交因素水平

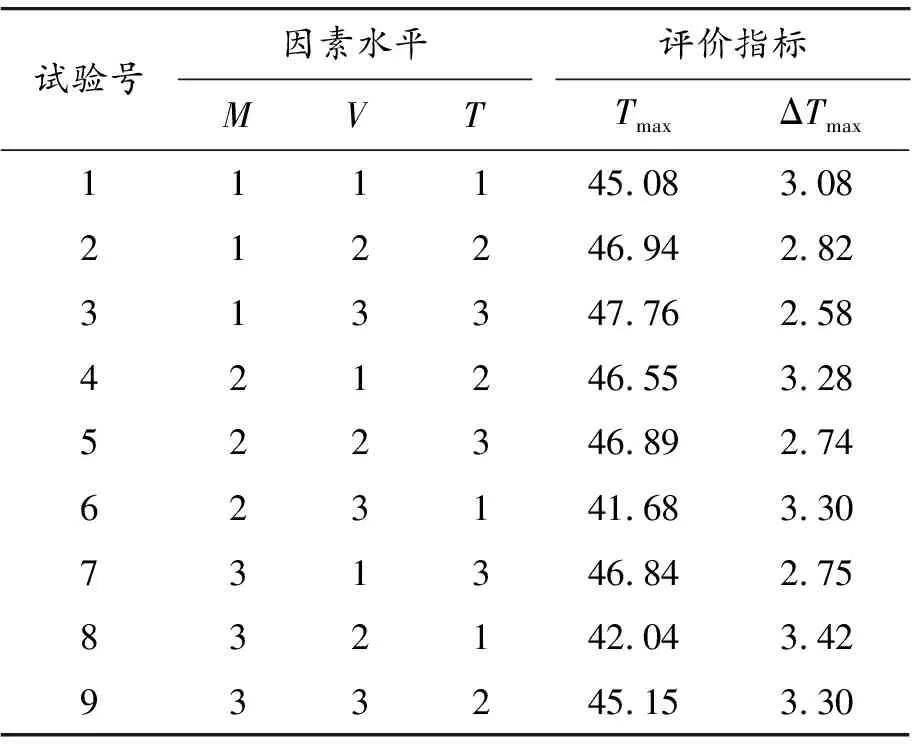

上述3因素3水平试验中,若采用全面试验考察法,需要进行27次试验。若采用正交试验只需要计算9次,效率高。故采用正交实验设计的方法,评价指标为Tmax、ΔTmax。正交试验设计方案及结果如表5。

表5 正交实验方案及结果

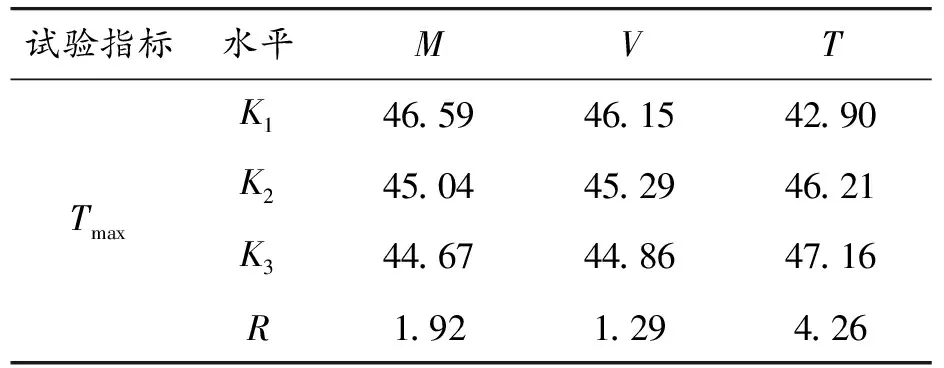

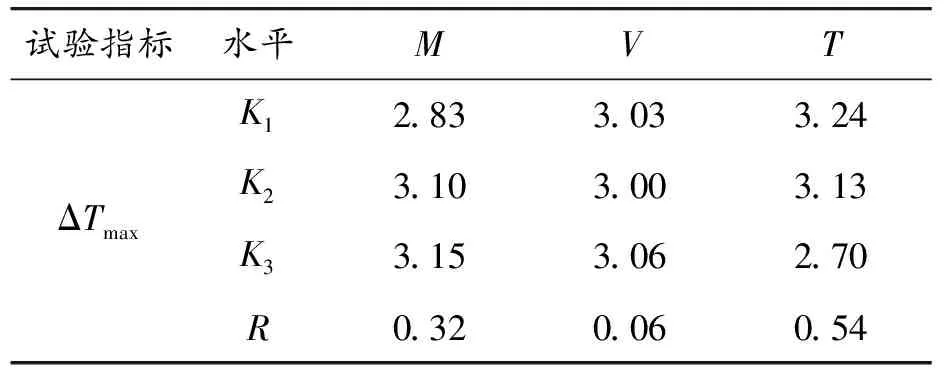

对正交实验结果进行极差(R)分析,根据R的大小,判断因素的主次影响顺序。R越大,该因素水平变化对评价指标的影响越大。表6、7表示不同因素下Tmax、ΔTmax的极差分析,Ki代表各因素各水平的平均值。

表6 最高温度极差分析

表7 ΔTmax极差分析

由表6、7中R值可知,因素T所对应的Tmax和ΔTmax的极差最大,说明因素T对电池组最高温度的影响最大。因素M对应的Tmax和ΔTmax的极差小于因素T,说明因素M对电池的Tmax和ΔTmax的影响小于因素T。因素V对应的极差最小,说明电池Tmax受因素V的影响最小。由此可知,电池Tmax和ΔTmax受3个因素的影响程度的次序为:冷却液入口温度>不同EG含量的CPCM>冷却液流速。

3 结论

1) 为了提高导热系数,将EG掺入石蜡PCM中,当EG质量分数为12%时,CPCM散热效果最好。

2) 电池最高温度随冷却液流速的增大而下降,但最大温差上升。当冷却液流速为0.022 m/s时,可以满足电池散热要求,若继续增加流速,外部能量消耗更多。

3) 冷却液入口温度与电池最高温度成正比,与最大温差成反比。40 ℃的冷却液入口温度散热效果最好。

4)根据正交实验设计得出冷却液入口温度、不同EG含量的CPCM、冷却液流速对电池散热的影响程度依次递减。