山区悬索桥钢主梁施工新工艺研究与应用

许红胜, 彭东晗, 吴佳东, 颜东煌

(长沙理工大学 土木工程学院, 湖南 长沙 410000)

0 引言

随着我国经济的快速发展及西部山区的开发和建设,许多高速公路在山区峡谷中穿行。悬索桥以其跨越能力优秀、传力清晰、造型优美、施工技术较为成熟,成为修建山区大跨径桥梁时的首选桥型。但由于桥下峡谷基本没有通航条件,道路崎岖不平,加上高差巨大,山区悬索桥主梁无论是水平还是垂直运输都是一个难题[1-4]。因此,针对山区特殊地形环境对大跨度悬索桥加劲梁施工工艺进行改进创新尤为必要。

目前国内山区悬索桥主梁架设的主要方法有:环境适应性较强的缆索吊法[5-7],如湖北四渡河大桥;针对钢桁梁或小跨度悬索桥以构件形式吊装的桥面吊机法[8-12],如坝陵河大桥;通常用于引桥架设或合拢阶段的顶推安装法[13-15]。但目前现有的安装办法均存在施工成本高昂或工期冗长等问题[16-21],不能很好地满足现代悬索桥架设需求。本文依托峰林特大桥工程,提出一种利用水袋作为等代荷载的施工新工艺。利用有限元分析软件模拟施工,评估其安全性,并与工程中实际安全性监测数据对比分析,进行验证。

1 工程概况

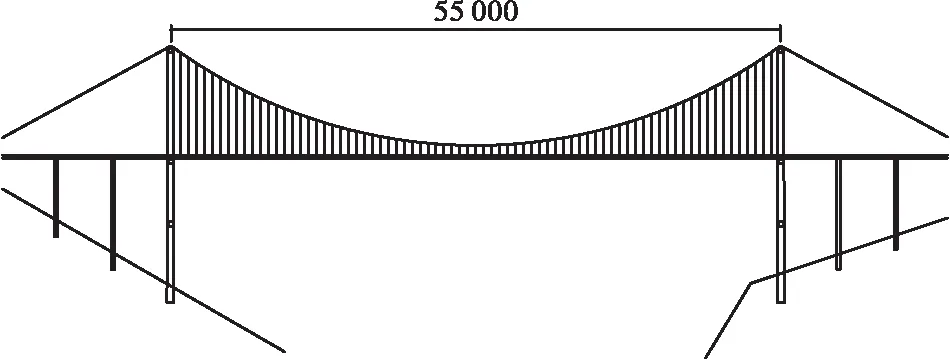

峰林特大桥是兴义市环城高速公路上的控制性工程,为主跨550 m的单跨钢混叠合梁地锚式悬索桥。悬索桥主缆中心距25.5 m,标准吊索间距11.4 m。桥加劲梁由钢主梁、钢横梁、小纵梁通过高强螺栓连接,形成受力钢梁体系,再通过剪力钉与砼桥面板结合形成钢混叠合梁体系。主梁架设顺序为从边跨到跨中依次架设,利用水袋配重等效代替各个主梁节段、桥面板、二期桥面铺装等恒载配重,主缆应力时刻保持恒定,借助顺桥方向移动带旋转吊具的特殊吊机实现主梁和预制桥面板同步施工,得益于此,架设主梁时节段间可以小段刚接、大段铰接,并紧接着完成预制桥面板装配,桥型布置见图1。

图1 桥型布置图(单位: cm)

2 有限元模型及计算结果分析

为评估水袋等代配重措施产生的效果,针对峰林大桥优化工艺中的主梁节段新工艺进行了模拟施工并对结构进行计算分析。索塔塔柱及横梁采用变截面梁单元模拟。主梁采用梁、板单元模拟,预制板采用板单元模拟,在吊杆、主梁节段分界及支承处设置节点;主缆及吊索采用索单元模拟,以吊杆和索套为分割主缆节点,节点间的主缆采用悬连线索单元,全桥一共 262个索单元;散索鞍鞍座采用铰接杆单元模拟,地锚用固定支撑;吊索与主缆通过共节点连接,模拟主缆与吊索之间的作用;通过刚臂模拟主缆与鞍座的切点,改变刚臂位置即可模拟切点的变化。

2.1 缆索系统分析结果

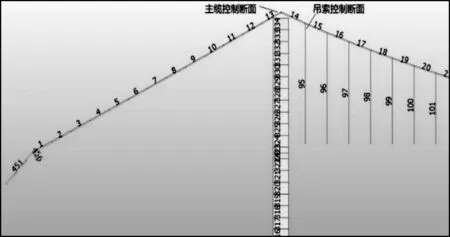

在利用桥面运输时,为保证主缆与吊索系统的受力安全,需要找到运梁过程中的控制关键截面。经分析,主缆控制截面为义龙边跨 13#单元,吊索控制截面为95#单元,见图2。因为16#主梁架设后开始逐步拆除悬挂在跨中的配重水袋,22#主梁架设后开始合龙,所以选取16#梁段和22#梁段架设过程为代表进行分析。

图2 主缆吊索控制断面图

表1、表2为16#和22#主梁架设过程中主缆及吊索控制断面最大内力及应力计算结果。计算结果表明:13#主缆单元在16#主梁和22#主梁架设过程中,最大内力分别为126 409.5 kN和153 322.9 kN,最大应力分别为454.6 MPa和516 MPa,远小于其抗拉强度1 860 MPa,安全系数达3.374;95#吊索单元在16#主梁和22#主梁架设过程中的最大内力分别为3 062.68 kN和 3 344.4 kN,最大应力分别为516.5 MPa和564 MPa,远小于抗拉强度1 860 MPa,安全系数达3.298。

表1 16#主梁架设过程主缆和吊索控制断面最大受力控制断面最大内力/kN最大应力/MPa抗拉强度/MPa安全系数13#主缆单元126 409.5454.61 8604.0995#吊索单元3 062.68516.51 8603.6

表2 22#主梁架设过程主缆和吊索控制断面最大受力控制断面最大内力/kN最大应力/MPa抗拉强度/MPa安全系数13#主缆单元153 322.9551.31 8603.37495#吊索单元3 344.45641 8603.298

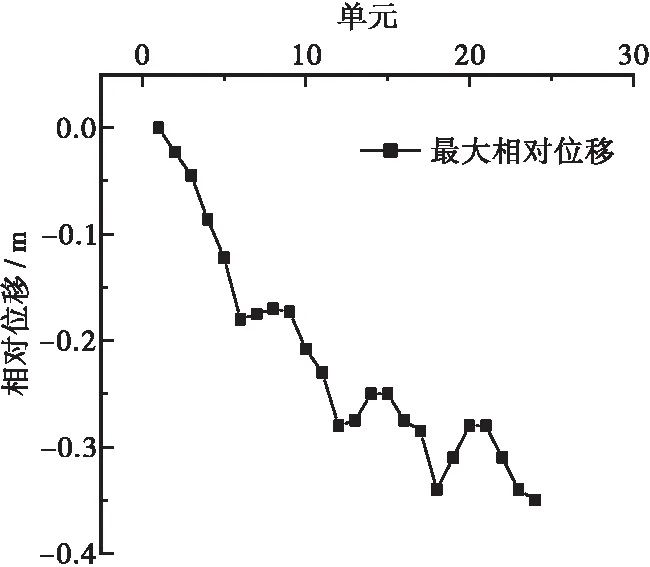

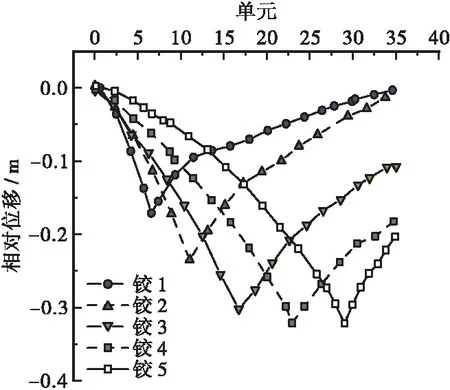

2.2 主梁变形分析结果

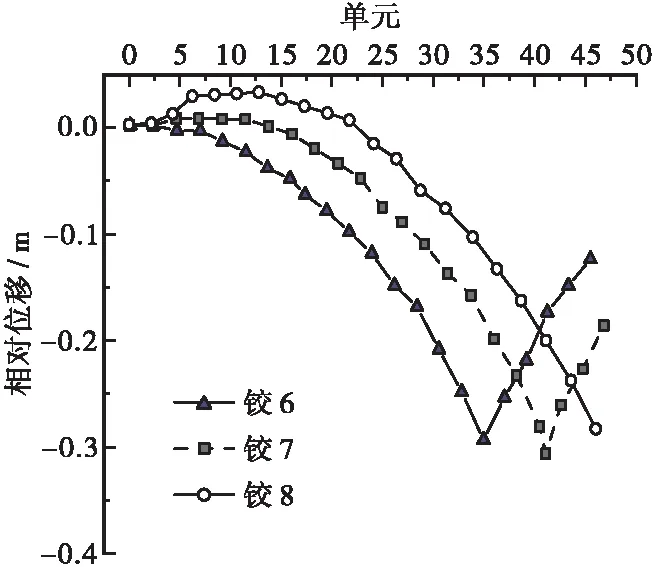

主梁变形分析过程主要分为3#~16#梁段架设、16#梁段架设完成、22#梁段架设完成3个时期。图3为各主梁架设变形结果。在主梁安装过程中,运梁施工荷载移动至铰接处时,铰接处的位移最大。在16#主梁架设前最大位移为0.36 m;架设16#梁段时最大位移为0.33 m;架设22#梁段时最大位移为0.31 m。从分析结果可以看出,运梁时经过铰接处的最大位移、局部坡度和局部最大坡度差均较小,且随着梁段的不断架设,最大位移、局部坡度和局部最大坡度差呈减小趋势,并不会对运梁的平稳性产生影响。

a) 3#~16#梁段架设时主梁变形情况 b) 16#梁段架设时各铰变形情况 c) 22#梁段架设时各铰变形情况

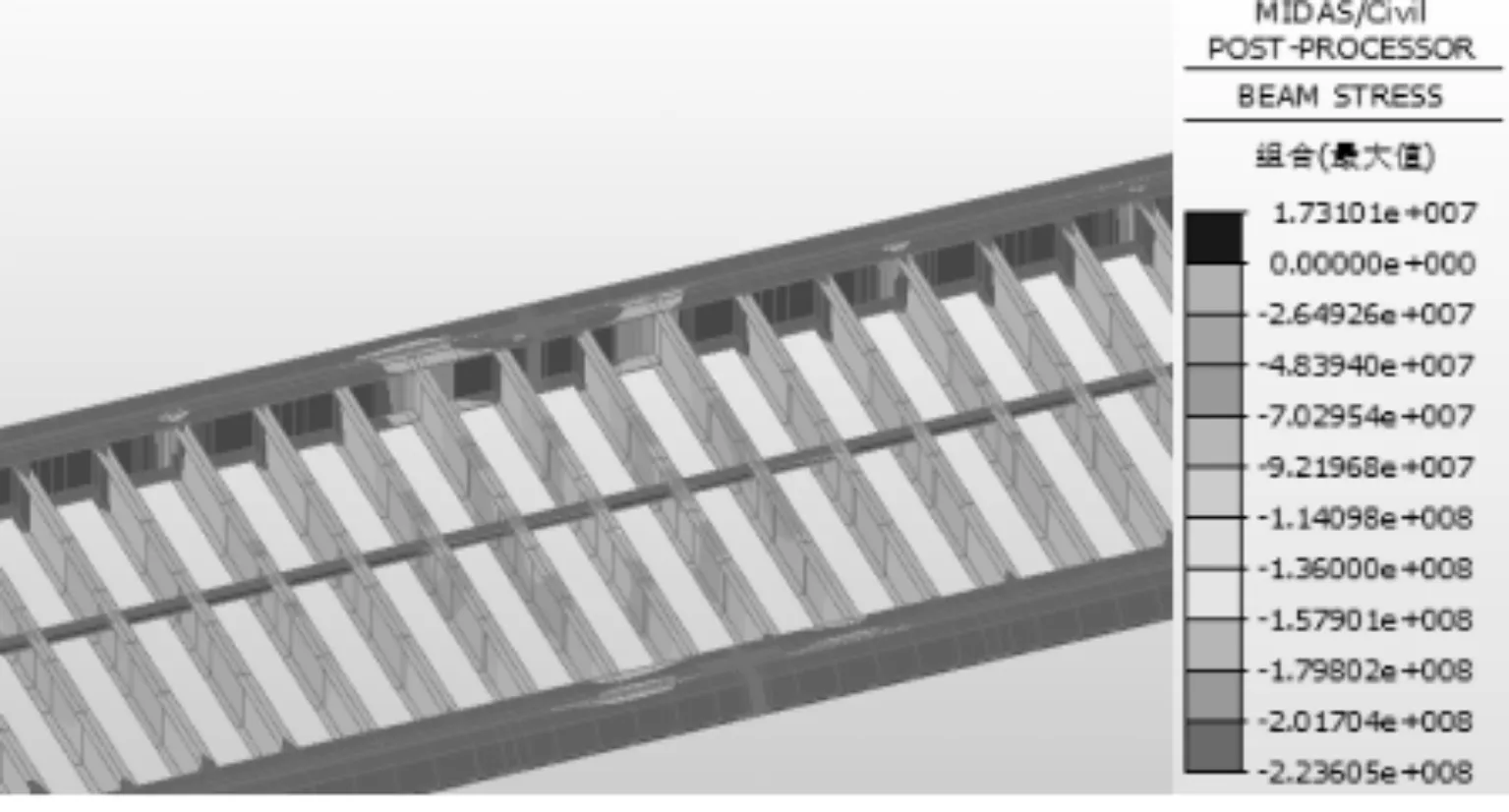

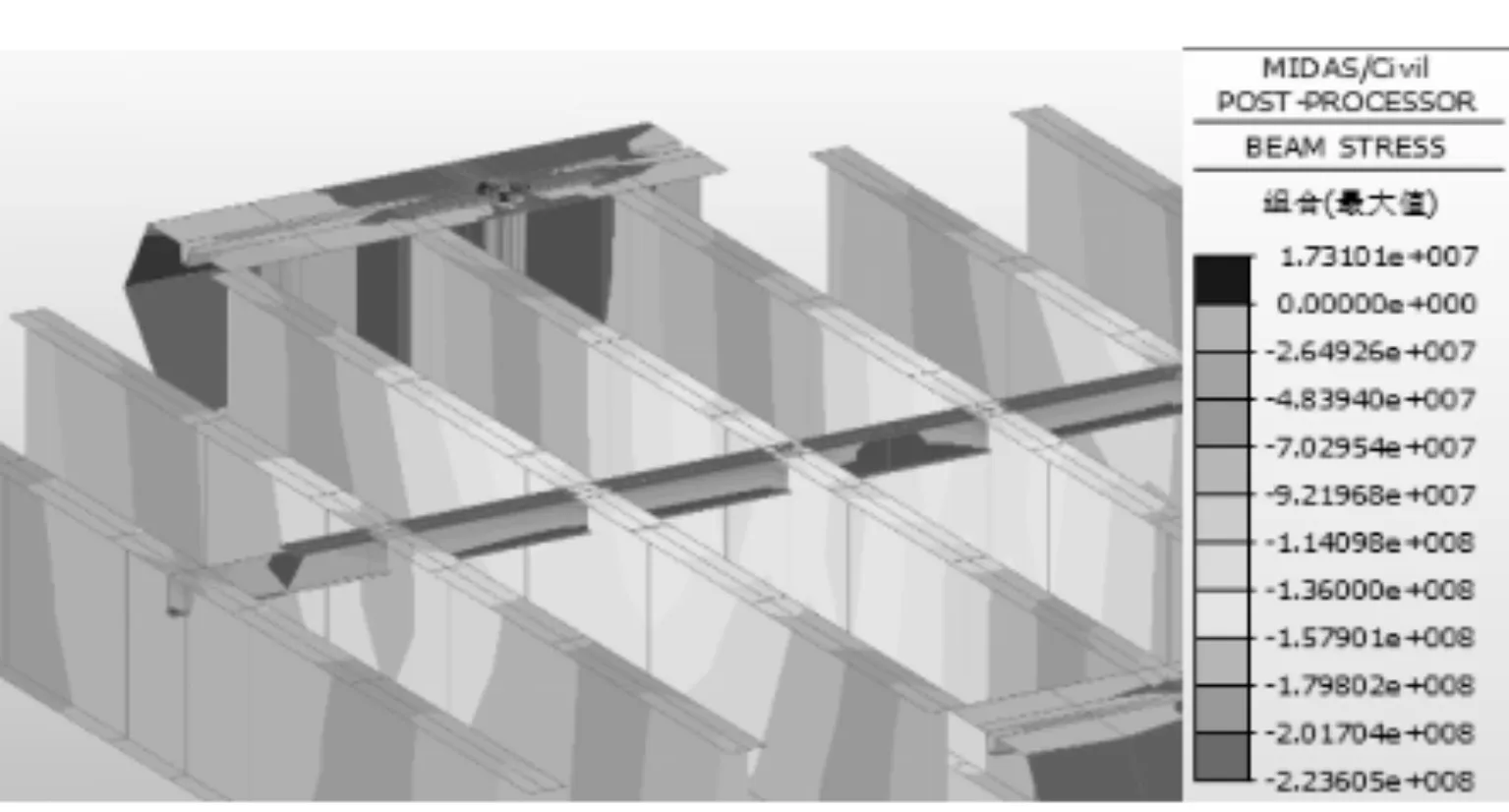

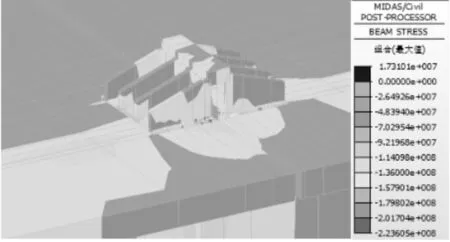

2.3 主梁应力分析结果

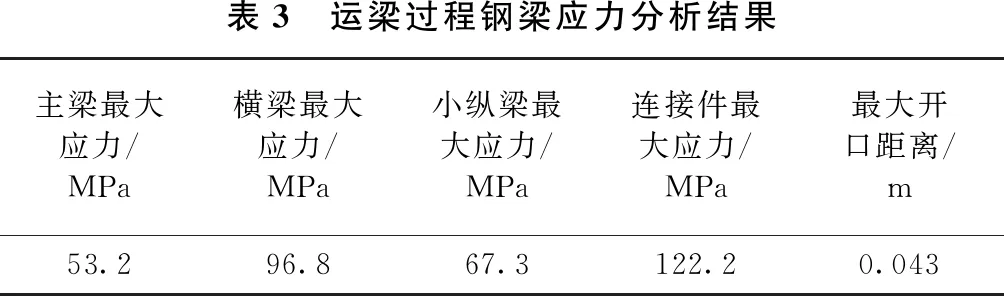

钢梁格构件应力云图及运梁过程钢梁应力分析结果见图4、表3。运梁过程中,钢梁节段的横梁最大应力为 96.8 MPa ,临时连接件和主梁连接部位应力为 122.2 MPa,远小于Q370Q钢材的屈服强度370 MPa,安全性能够得到保障。计算结果表明:峰林特大桥主梁架设新方案,钢梁节段从跨边向跨中运输的过程中:主缆和吊杆的最大应力分别为516 MPa和564 MPa,小于其1860 MPa的抗拉强度,满足安全性要求;已安装钢梁最大应力出现在连接件上,为122.2 MPa,满足安全性要求;已安装钢梁节段中局部最大坡度为1.05,变形较小,不会对运梁的平稳性产生影响。

a)钢梁主梁节段内力图[单位: (N·m)]

b)钢梁边纵梁应力云图(单位: MPa)

c)钢梁横梁、小纵梁应力云图(单位: MPa)

d)临时连接装置最大应力(单位: MPa)

表3 运梁过程钢梁应力分析结果主梁最大应力/MPa横梁最大应力/MPa小纵梁最大应力/MPa连接件最大应力/MPa最大开口距离/m53.296.867.3122.20.043

3 现场实测对比

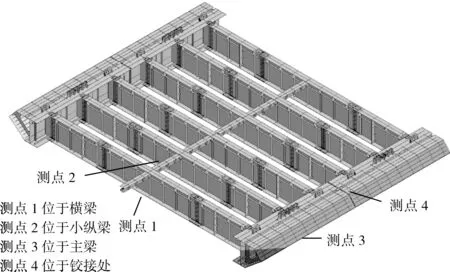

现场布置主梁节段应力测点和铰接位置位移测点见图5。

图5 主梁节段应力测点和铰接位置位移测点

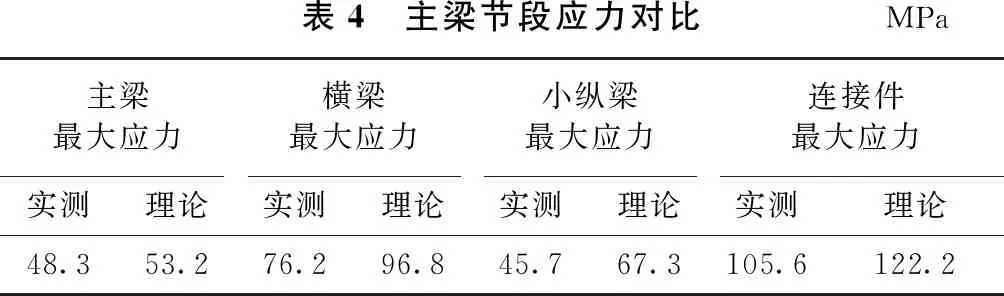

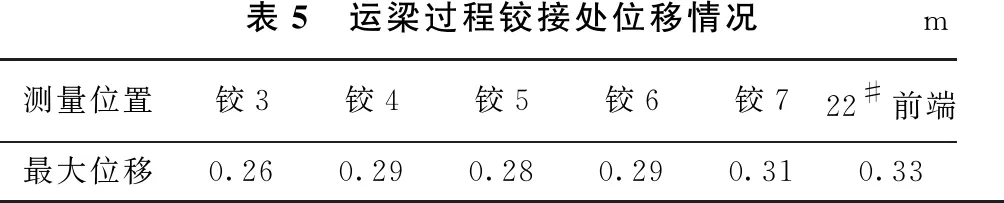

将实测应力及变形情况与仿真分析数据进行整理,可得主梁节段应力对比如表4所示,运梁过程中铰接处位移变形情况如表5所示。对比结果表明,主梁、横梁、小纵梁及连接梁的最大应力分别为48.3、76.2、45.7、105.6 MPa,与有限元软件分析得到的计算值吻合,均未超出材料的拉伸屈服应力值,且应力储备余量大、安全系数高,构件满足安全性要求,验证了主梁在新工艺运梁过程中的安全性;运梁过程中最大位移出现在铰7处,为0.31 m,数值较小。

表4 主梁节段应力对比MPa主梁最大应力横梁最大应力小纵梁最大应力连接件最大应力实测理论实测理论实测理论实测理论48.353.276.296.845.767.3105.6122.2

表5 运梁过程铰接处位移情况m测量位置铰3铰4铰5铰6铰722#前端最大位移0.260.290.280.290.310.33

4 结语

新工艺利用水袋进行主缆的配重加载,采用有限元分析软件进行施工模拟,得出以下结论:

1) 主缆最大应力为551.3 MPa,吊杆最大应力为551.3 MPa,临时安装主梁的最大应力为96.8 MPa,铰接构件最大应力为122.2 MPa,安全性良好。

2) 加劲梁临时铰接处的最大位移为0.36 m,局部最大坡度为1.05,局部最大坡度差为1.33。运梁时经过铰接处的相对位移、局部坡度和局部最大坡度差均较小,不会对运梁的平稳性产生影响。

3) 后续施工安全监测数据显示:新工艺实施过程中主梁最大应力为76.2 MPa,铰接处构件最大应力为105.6 MPa,确定了仿真分析的合理性和施工新工艺的可行性。