“复兴号”动车组网络控车与制动功能优化设计

张普亮,汪 枫,姚 翔

(南京中车浦镇海泰制动设备有限公司,江苏 南京 211800)

0 引言

“复兴号”动车组通过互联互通和统型设计,采取统一的TCN通信标准,实现各车辆数据共享交互,为子系统沟通协作、互补控制提供数据交互平台。制动系统利用列车网络控车技术,可实现各车辆制动控制单元(BCU)间的网络数据充分交互,将分散的各车辆制动功能控制整合为统一的列车级集中控制,实现制动功能的取长补短,协同控制,达到最优的制动控制效果。

1 列车网络控车

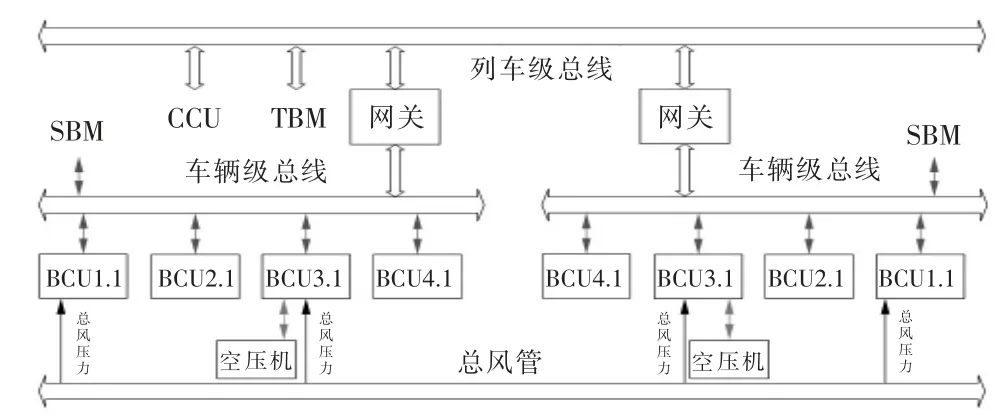

“复兴号”动车组列车网络控制系统采用统一的TCN通信标准,使用列车级和车辆级两级总线式网络拓扑结构,列车级总线实现列车级控制,车辆级总线实现各车辆间数据交互和控制命令传输。

350公里“复兴号”动车组采用WTB列车级总线和MVB车辆级总线拓扑结构,250公里“复兴号”动车组采用ETB车辆级总线和ECN车辆级总线拓扑结构。两套网络拓扑结构完全对等,便于网络系统对传输信息的管理和通信协议的统一。

CCU(中央控制单元)是列车网络控制核心单元,具有多功能车辆总线(MVB/ECN)管理能力,能够进行被动的主权转移功能,实现车辆级总线管理、逻辑控制以及对子系统控制等功能。BCU(制动控制单元)为制动系统核心单元,负责车辆制动系统功能的控制管理。

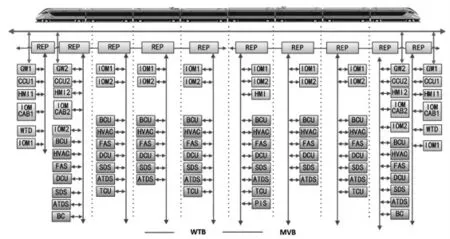

1.1 WTB总线+MVB总线

350公里“复兴号”动车组采用WTB列车级总线和MVB车辆级总线拓扑结构,1-4车为一个车辆牵引单元,5-8车为另一个车辆牵引单元。两个牵引单元间通过WTB总线通信,实现列车级的数据传输,车辆牵引单元内则通过MVB总线实现数据传输,见图1。

图1 WTB总线+MVB总线

MVB通信为主从式通信,主站配置设备调度表,轮询各从站设备,从站应答主站命令,采用广播通信、载波侦听通信机制进行数据的传输。CCU和BCU通过配置设备通信端口以从站应答主站命令方式进行数据交互,各设备根据车辆通信协议与需要通信的设备以源主和宿主的方式,发送和接收指令数据,实现控制命令的交互。

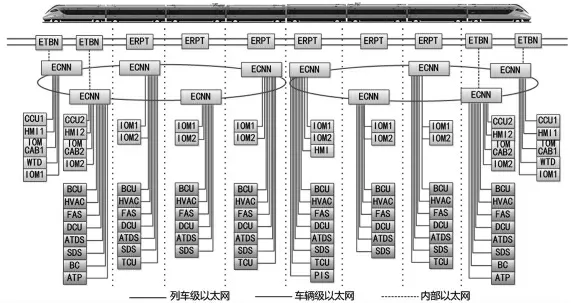

1.2 TB总线+ECN总线

250公里“复兴号”动车组采用ETB车辆级总线和ECN车辆级总线拓扑结构。1-4车为一个车辆牵引单元,5-8车为一个车辆牵引单元。两个牵引单元间通过ETB总线通信,实现列车级的数据传输,车辆牵引单元内则通过ECN总线实现数据传输,见图2。

图2 ETB总线+ECN总线

ECN以太网通信采用组播通信机制,CCU和BCU通过配置设备IP地址组建组播群的方式进行数据交互。各设备通过建立组播群形式,根据车辆通信协议在组播群发送和接收指令数据,实现控制命令的交互。

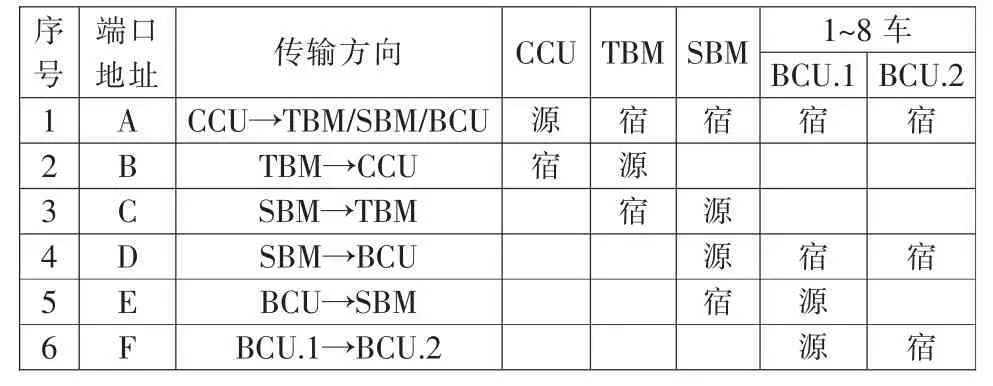

2 列车级制动系统控制

“复兴号”动车组由两个车辆级网络单元组成,每个车辆网络单元包含两辆拖车和两辆动车。每列车具有列车级主控功能的BCU(简称TBM)进行列车级制动功能管理控制,每个牵引单元具有单元级主控功能的BCU(简称SBM)进行车辆级制动功能管理控制,各车辆配置一台本地BCU进行本车辆制动功能的执行控制,见图3。

图3 列车级制动系统控制架构

列车级制动系统控制通过为各角色BCU设置网络通信端口进行数据交互,通信端口被看做是BCU的数据通信身份识别地址,发布数据的端口为源主,接收数据的端口为宿主,各BCU依次发布和接收控制命令。TBM为制动系统的中枢大脑,负责各项制动功能的统一管理控制,通过自身端口向SBM、BCU端口发布控制命令,同时接收SBM和BCU的状态数据。TBM/SBM/BCU通过源地址和宿地址角色的转变,将制动功能控制数据通过网络通信媒介进行发布和接收,实现各角色间BCU的大数据交互,保证制动命令的快速、充分和高效传输,实现统一的制动功能控制,见表1。

表1 端口地址和传输方向

3 制动功能优化设计

“复兴号”动车组采用列车级网络控车,各系统设备间进行充分的网络数据交互,为列车级制动系统控制提供充分的数据传输交互。列车级制动控制技术将各车辆本地化的制动控制功能由TBM统一进行管理控制,将分散的本地制动控制功能优化为集中式控制,实现各车辆间制动功能的优化互补、协作控制,以司机制动试验、制动力管理控制、空压机管理和制动夹钳防冻结制动功能控制为例,对比分析各车辆分散制动功能控制的不足和难点,探讨列车级制动控制技术对制动功能的优化提升。

3.1 司机制动试验

通过司机制动试验对制动控制系统关键功能和关键部件进行上线前检查,以确保车辆运营前制动控制系统状态正常。司机制动试验包括气密性试验、常用制动试验、紧急制动试验、防滑试验、总风贯通试验[1]。

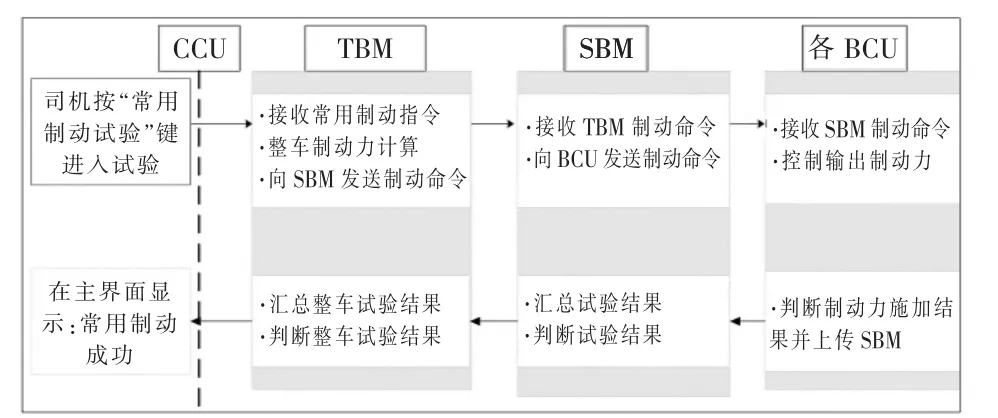

由司机人工操作的制动试验,需多人配合判断试验结果,试验不客观且占用时间长。“复兴号”动车组根据列车级(TBM)、车辆级(SBM)和本地级(BCU)三级控制模式见图4、图5,设计整车自动司机试验,例如常用制动试验,TBM负责列车级的试验管理,包括与CCU/HMI交互,向SBM下发试验指令,汇总SBM上报的试验结果等。SBM负责所在网段内制动试验命令的下发与车辆试验结果汇总。BCU负责本车制动试验的执行及结果判断反馈。整个试验过程由列车网络控制设备自动进行,快速、准备、高效。

图4 司机制动试验设计流程

图5 司机制动试验界面

3.2 制动力管理

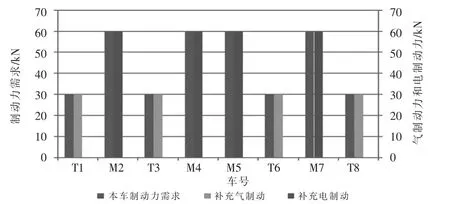

优先使用电制动力是动车组制动力管理的最优模式,能源回收利用的同时减少闸片磨耗[2]。分散式的车辆制动力管理无法将多余的电制动力用于全列共享,导致动车多余的电制动力无法用于拖车制动力补充,造成电制动力的损失,见图6。

图6 动车电制动力不能用于全列共享

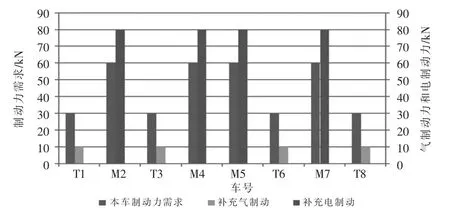

“复兴号”动车组采取列车级制动力管,由TBM负责列车级制动力的管理,将各动车电制动力能力通过网络数据交互汇总至TBM计算再分配,将动车的电制动力利用到最大后再使用空气制动力,达到电制动力的最大施加和空气制动力的最小施加,见图7。

图7 动车电制动力可用于全列共享

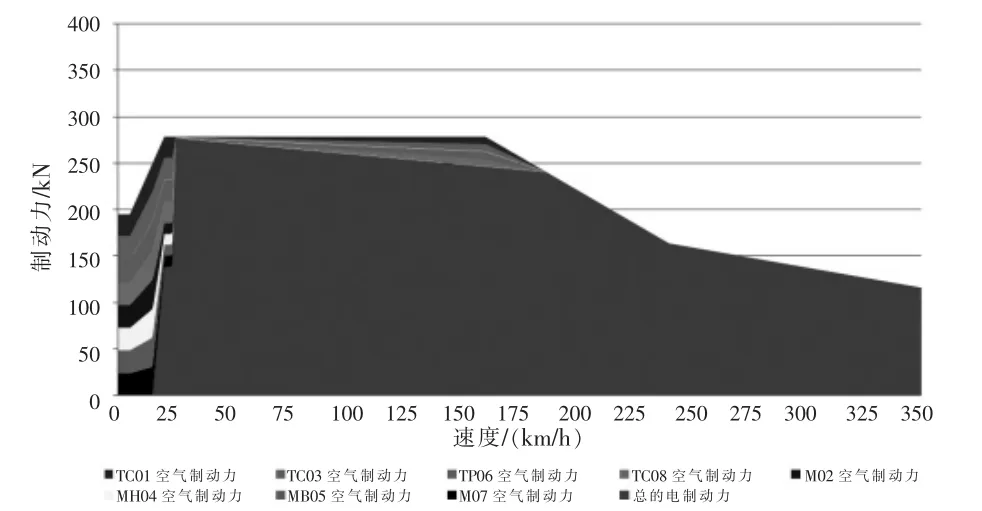

如图8所示,350公里“复兴号”施加5级常用制动时,在速度180km/h之前全列制动力由电制动力全部承担,在速度25km/h~180km/h区间电制动力不足时,仅由拖车补充部分空气制动力,25km/h以下电制动淡出全部使用空气制动力承担,实现列车电制动力的最大利用[3]。

图8 常用制动5级制动力分配

3.3 空压机启停管理控制

空压机为列车制动系统和车上用风设备提供满足要求的压缩空气。BCU负责空压机启停管理控制,总风压力需满足用风范围要求(比如7800kPa~950kPa),过低压力有可能导致列车产生紧急制动;过高压力将可能超过储气风缸和管路的承载压力,存在安全隐患。

基于硬线的空压机启停管理为同步启停控制,见图9,BCU通过压力传感器检测本车总风压力低于一定值时(如780kPa)输出空压机启动信号,空压机启动命令通过贯通线进行全列空压机启停控制,实现全列空压机的同步启停控制。当配备空压机的车辆BCU检测到总风压力超过空压机停机值时(如950kPa)控制所有空压机同时停机。因压力传感器的采集误差或故障,存在空压机启停超过设定值或空压机一直工作不停机问题。空压机同时启动时的冲击电流较高,与动车组内其它系统同时启动,可能损坏车辆电源,同时当车辆电源系统存在降级模式时,同步启动空压机易造成电源过载损坏[4]。

图9 空压机同步启停控制流程

“复兴号”动车组基于列车网络,由TBM通过列车级和车辆级网络,综合各车总风压力、空压机可用性以及车辆电源能力,负责全列空压机启停管理,见图10,并具备空压机测试和总风监测功能,确保总风贯通和空压机工作正常,设计优化如下:

图10 列车级空压机启停控制流程

(1)SBM收集单元内各拖车BCU总风压力进行有效性判断后上传至TBM,TBM进行总风压力值计算,最大值和最小值差值在安全值以内取所有压力平均值用于控制空压机启停;若差值大于安全值,则舍弃最小值取剩余压力平均值用于控制空压机启停,避免总风压力值异常导致的空压机异常启停。

(2)针对空压机启动时的冲击电流较高,与动车组内其它系统同时启动,可能损坏车辆电源,TBM控制各空压机错峰启动;电源系统供电能力通过CCU传送至TBM,当存在降级模式时,TBM控制一半的空压机启动,节省用电的同时保证总风压力的稳定。

(3)为保证动车组试验等要求,CCU接收司机屏的空压机测试指令并发送给TBM。TBM将启停指令通过网络发送给各BCU控制空压机工作,TBM综合判断各空压机正常工作状态与总风压力上升状态,向CCU上传测试结果并在司机操作显示屏上显示,用于司机对空压机工作状态、总风贯通状态的确认[5]。

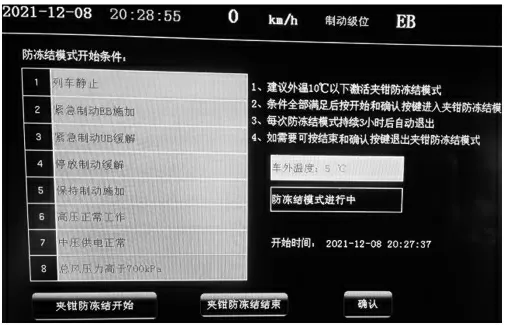

3.4 防冻结功能

动车组在低温雨雪天气制动夹钳结冰导致夹钳卡滞不动作,引起制动不施加或不缓解,尤其对于库外过夜停放的动车组,早上发车时若未及时发现更易引起车轮动作不良抱死擦轮问题,影响列车运营安全效率,见图11。现行的处理措施为人工除冰或增加制动夹钳电气除冰功能,其中人工除冰方式存在工作量大、除冰不彻底问题,制动夹钳电气除冰功能需改造车辆侧制动电气环路,增设电气控制信号,成本过高。

图11 制动夹钳冻结

复兴号动车组防冻结功能通过列车级控制网络实现,建立CCU-TBM-SBM-LBCU四级防冻结控制模式,在制动状态下依次对各车辆制动夹钳进行缓解,控制制动夹钳松开和抱紧制动盘,往复动作防止结冰。其中CCU负责防冻结模式的激活和监控,TBM负责防冻结功能的整体控制,SBM负责本牵引单元的防冻结指令传达和监控,BCU负责本车辆防冻结缓解/制动执行,控制制动夹钳松开和抱紧制动盘,防止结冰。

图12 HMI防冻结界面

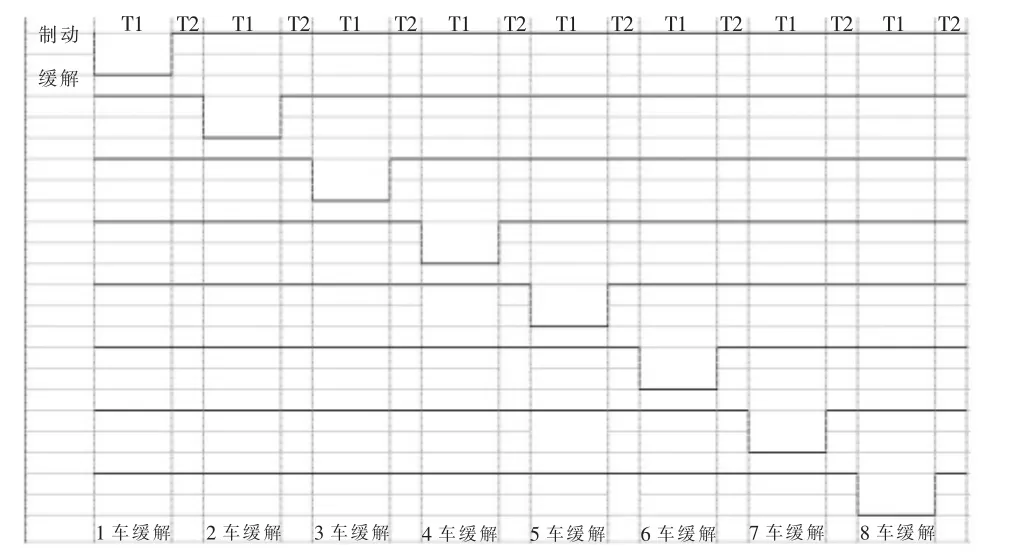

具体控制方案见图13,在列车升弓送电、缓解停放制动和紧急制动工况下、施加常用制动,司机点击HMI防冻结开始按钮,CCU综合列车状态,满足预设条件后将“防冻结模式请求”置1通过网络端口发送给TBM。TBM接收到CCU发送的“防冻结模式请求”为1,置“防冻结进行中”为1激活防冻结模式,并通过网络端口依次向1~8车BCU发送防冻结指令。SBM将防冻结指令转发至各车,1~8车依次缓解车辆制动,例如1车BCU接收到防冻结指令,强制缓解本车纯空气制动,控制制动夹钳动作由制动状态变为缓解状态并持续T1s后再次施加制动,制动夹钳由抱紧制动盘变为松开制动盘并再次抱紧制动盘,T2s后2车同样进行制动-缓解-制动控制,实现制动夹钳的防冻结功能动作[6],1~8车按照此模式依次进行防冻结控制,直至退出防冻结模式。

图13 防冻结控制过程

4 结束语

复兴号动车组采用列车级制动控制技术,从列车级网络控车技术出发,利用车辆间充分的网络数据通信机制,将各车辆制动控制功能统一由TBM进行管理控制,将车辆间分散的本地制动控制功能优化为集中式控制,实现各车辆制动功能优化互补、协同控制。本文以司机制动试验、制动力管理、空压机管理和防冻结功能设计优化为例,阐述列车级制动系统控制技术的优势,为动车组系统功能的优化提供设计思路方法。