Mo对690 MPa低合金高强钢熔敷金属力学性能的影响

汤忖江,安同邦,彭云,马成勇,魏金山

(钢铁研究总院,北京 100081)

0 前言

世界对石油天然气需求量增长及陆上储量衰减促使人们在海洋、大陆架和严寒、冻土地区寻找油气资源,油气资源的勘探与开发高度依赖先进的海洋平台和海洋船舶[1]。海洋平台和海洋船舶主体结构为焊接结构,为满足海洋平台和海洋船舶轻量化、安全性和经济性要求,世界各国广泛开展了高性能钢铁材料、焊接材料及高效、高质量焊接工艺研究。焊接效率是制约海洋平台及船体建造的关键,海洋平台及海洋船舶焊接建造工时分别约占建造总工时的30%~40%和40%,建造焊接成本分别约占总成本的30%~50%和20%~50%,采用不预热焊接能够显著提高焊接施工效率显著降低建造成本[1-4]。目前,690 MPa级以上高强钢被大量应用于海洋钻井平台、大型高性能船舰、大跨度重载桥梁等对安全性要求极高的领域[5]。国内投入生产的海洋平台用钢最高强度级别为690 MPa,10~80 mm厚板E级550 MPa高强度海洋平台用钢焊前需要预热,国际F级700 MPa钢可实现不预热焊接[6]。国内690 MPa级钢配套焊接材料、不预热焊接技术研究与国际先进水平存在一定差距,限制了高性能海洋平台和海洋船舶用钢广泛应用,发展690MPa级海洋平台和海洋船舶高效焊接技术对于促进新一代钢铁材料应用意义显著[7]。钢种强度级别越高实现不预热焊接难度越大,为实现船用高强钢的不预热焊接需对母材、焊接材料和焊接工艺进行综合设计,主要包括提高钢板HAZ抗裂性,提高焊接材料强韧性,低扩散氢含量调控,适宜焊接工艺及焊接材料匹配等。

目前,在690 MPa级低合金高强钢配套焊接材料组织及焊接工艺方面有一些研究。在工艺和组织调控方面,王爱华等人[8]及娄宇航等人[9]发现焊条电弧焊熔敷金属强韧性配合低于气保焊,埋弧焊焊缝金属强韧性低于焊条电弧焊,其强韧性差异主要受M-A、大角晶界密度及夹杂物影响。通常情况下,M-A含量较高、大角晶界密度低、夹杂物含量高不利于提高韧性。曹志民等人[10]研究发现气保焊焊缝中M-A数量高但细小,对冲击韧度影响不大,针状铁素体组织利于提高其冲击韧性。在合金元素调控方面,高强度低合金钢焊缝金属中合金元素Ni,Mn,Mo,Cr等元素之间存在一定交互作用,Zhang等人[11]及王学林等人[12]在合金元素适宜组配及组织调控下能够获得优异性能。Bhole等人[13]研究发现,Mo调控对于低合金高强钢焊缝金属强韧性具有显著影响,复合添加Ni-Mo时焊缝金属低温韧性低于单独添加Mo而高于单独添加Ni,其原因主要是合金成分配合对焊缝金属中针状铁素体(Acicular ferrite,AF)等组织产生影响进而影响其强韧性。目前,690 MPa级低合金高强钢熔敷金属或焊缝金属塑性调控研究仍然欠缺,强韧性研究主要集中在表观组织及晶体学等方面,塑性调控及对韧性影响研究较少,仍有待进一步进行研究。通常在不预热条件下焊缝金属冷却速率提高,导致淬硬性增大出现裂纹,焊缝金属具有高强韧及良好塑性能够一定程度上抑制裂纹形成。Mo及合金元素组配对690 MPa级低合金高强钢熔敷金属相变过程及强韧性和塑性有显著影响,文中主要在不预热焊接条件下研究Mo含量对690 MPa级低合金高强钢熔敷金属强韧性和塑性影响及其失效机制,为690 MPa级高强度低合金钢配套不预热焊材研制提供一些参考和依据。

1 试验方法

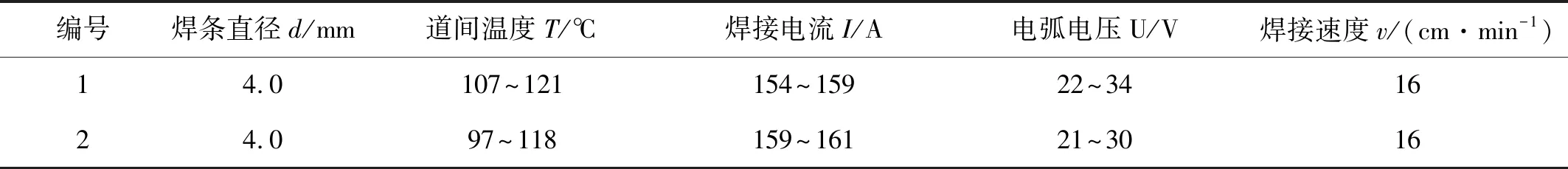

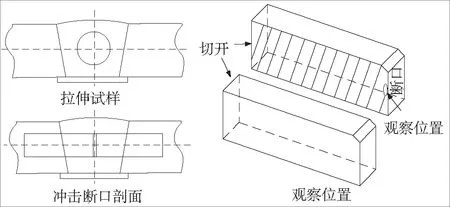

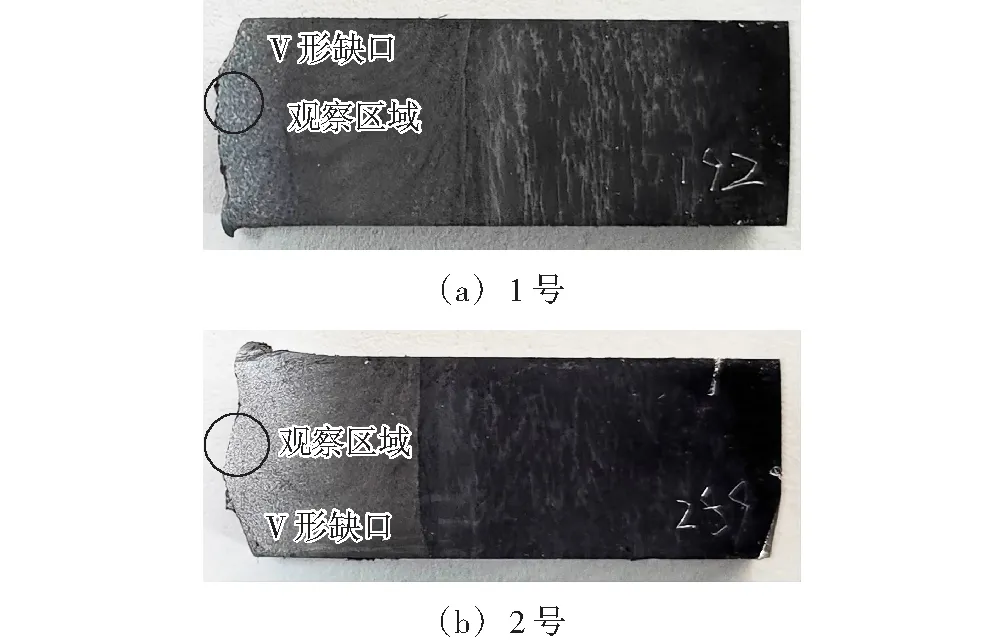

采用690 MPa低合金高强钢及自研制配套2种φ4.0 mm焊条,在不预热、无后热(焊后缓冷)条件下进行手工电弧焊焊接,熔敷金属试样编号为1和2。按GB/T 25774.1—2010《焊接材料的检验 第1部分:钢、镍及镍合金熔敷金属力学性能试样的制备及检验》进行熔敷金属焊接及力学性能取样,采用350 mm×150 mm×(16~21)mm尺寸690 MPa级高强度低合金钢板进行焊接,钢板边部沿轧向开10°坡口,熔敷金属根部间隙不低于16 mm。焊条经400 ℃×1 h烘烤去除水分,焊前不预热焊接电流为154~161 A,电弧电压为21~34 V,道间温度为97~121 ℃,平均焊接速度为16 cm/min,试板焊后缓慢冷却至室温进行机加工,焊接工艺参数见表1。试板垂直焊缝边部切除20~25 mm,按GB/T 2652—2008《焊缝及熔敷金属拉伸试验方法》和GB/T 229—2007《金属材料 夏比摆锤冲击试验方法》在焊缝中依次取φ10M16拉伸、V形缺口冲击和金相试样。冲击试样和金相试样垂直焊缝截取,冲击试样V缺口开口方向如图1(左下)所示。金相试样截面经机械研磨抛光后,采用2%~4%硝酸酒精浸蚀5~15 s,通过Leica DVM6型金相显微镜、Olympus GX51型金相显微镜、FEI Quanta 650型扫描电镜(SEM&EDS)观察熔敷金属宏观形貌和微观组织结构。冲击试样断口丙酮超声清洗30~60 min后干燥,采用同型号SEM观察断口形貌。冲击试样断口剖面经镶嵌、机械研磨、抛光后,采用2%~4%硝酸酒精浸蚀5~15 s并去除镶嵌树脂,采用同型号SEM观察断口组织和裂纹形貌,如图1(右)所示。

表1 熔敷金属焊接工艺参数

图1 熔敷金属拉伸及冲击试样

2 试验结果与分析

2.1 力学性能及分析

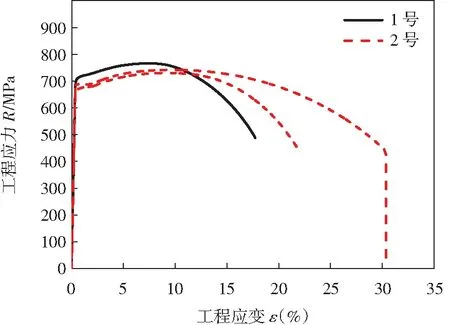

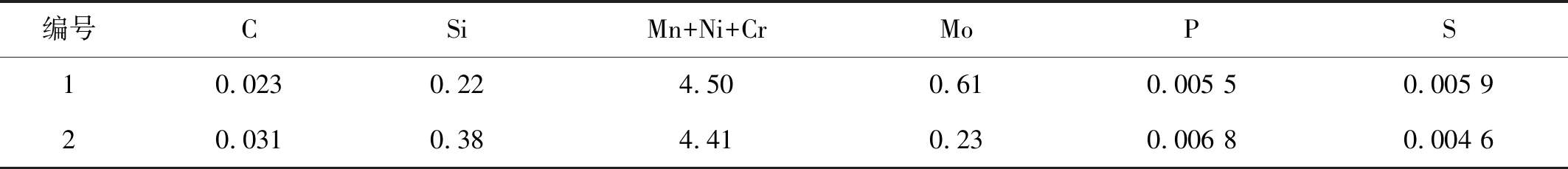

表2为1号和2号熔敷金属的化学成分,表3为1号和2号熔敷金属的力学性能。1号熔敷金属Mo含量高于2号熔敷金属,其C含量稍低,而Mn+Ni+Cr含量则较接近,二者主要差异在于Mo元素含量。1号熔敷金属强度较2号熔敷金属高而塑性较低,1号和2号熔敷金属强度接近,二者强度、断后伸长率差异不超过40 MPa、5%,然而,1号熔敷金属-50 ℃冲击吸收能量显著低于2号熔敷金属,二者差异超过一倍。图2为1号和2号熔敷金属拉伸工程应力-应变曲线。可以看出,2号熔敷金属延伸性能显著高于1号,二者在拉伸过程中均出现一定屈服平台。由此可知,Mo元素对熔敷金属强韧性、塑性形变能力有显著影响。1号熔敷金属强度较低主要是受C元素含量影响,二者韧性显著差异以下结合微观组织及冲击断裂形貌进行进一步阐释。

图2 熔敷金属拉伸工程应力-应变曲线

表2 熔敷金属的化学成分(质量分数,%)

表3 熔敷金属的力学性能

2.2 微观组织及分析

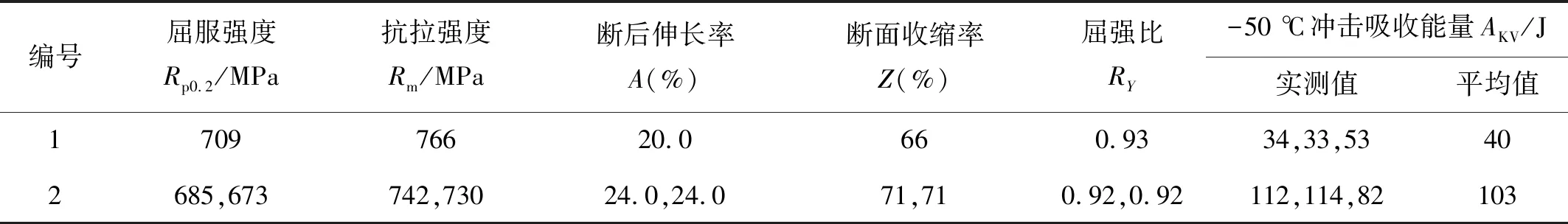

熔敷金属焊道、柱状晶及粗晶组织对其强韧性具有显著影响。图3a和图3b分别为1号和2号熔敷金属宏观形貌,二者焊道均匀分布,分别观察1号和2号熔敷金属末道焊柱状晶区(①、③)和粗晶区(②、④)组织形貌。

图3 熔敷金属宏观形貌

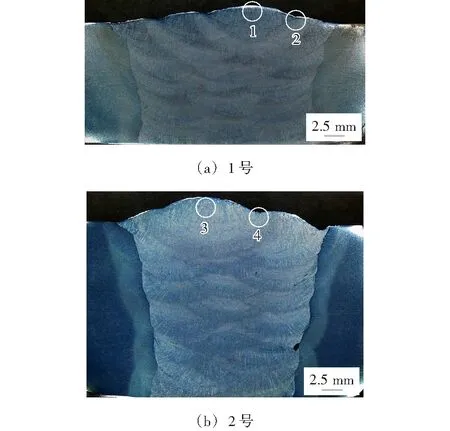

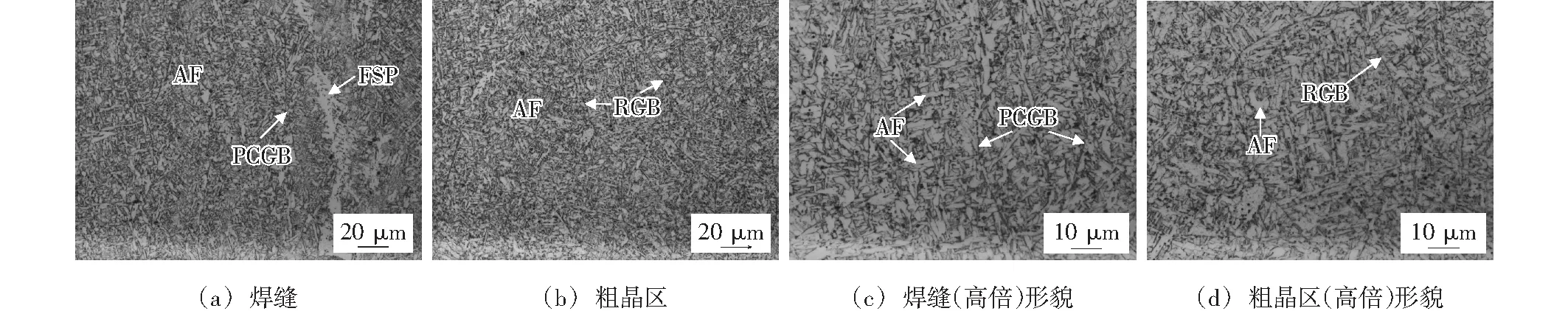

图4为1号熔敷金属微观形貌,图5为2号熔敷金属微观形貌。其中,PCGB为前柱状晶边界,AF为针状铁素体,FSP为侧板条铁素体,LB为板条贝氏体,GB为粒状贝氏体,RGB为再结晶晶粒边界。1号熔敷金属柱状晶和粗晶区组织主要为板条贝氏体和粒状贝氏体组织,2号熔敷金属柱状晶和粗晶区组织主要为细小的针状铁素体组织。二者组织差异主要与2号熔敷金属中较低Mo含量相关,较低Mo含量下通常具有较宽的针状铁素体形成区间。从图4b、图4d、图5b及图5d中可以看出,1号和2号熔敷金属粗晶区组织中消除了柱状晶组织,组织发生了显著再结晶现象。粗晶区具有较高的再热温度和较高的冷速,熔敷金属粗晶区中板条贝氏体组织比柱状晶区稍高,主要与粗晶区较高再热温度及冷速相关。粗晶区再结晶发生后在一定程度上能够消除侧板条铁素体,主要与粗晶区再结晶过程降低或消除组织遗传性相关。

图4 1号熔敷金属组织微观形貌

图5 2号熔敷金属组织微观形貌

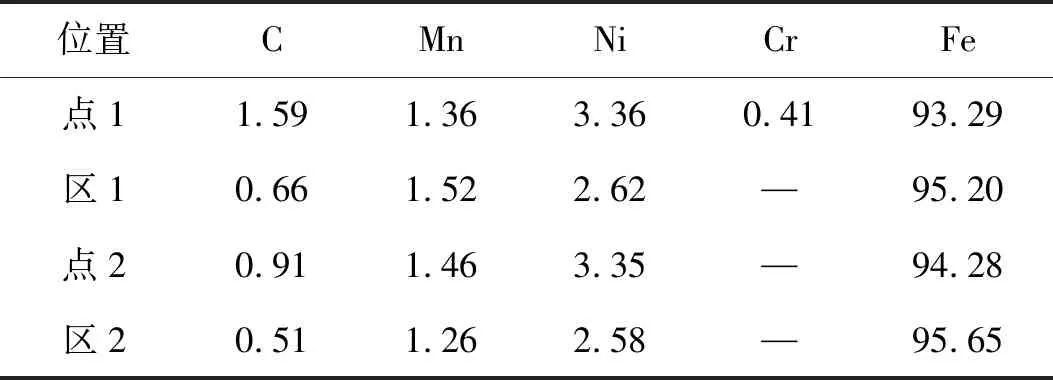

图6为1号和2号熔敷金属焊缝组织微观形貌,EDS分析数据见表4。其中,BF为贝氏体铁素体。1号和2号熔敷金属中点1和点2为富碳相,其碳含量分别为1.59%和0.91%,高于基体C元素含量0.66%和0.51%,富碳相可能是碳化物或M-A。M-A为相变元素富集扩散后形成,通常其C,Mn等元素在的含量比基体高[14]。熔敷金属中富碳相形态与原始奥氏体组织具有密切关系。1号熔敷金属中贝氏体铁素体及富碳相呈现一定方向性排列分布,2号熔敷金属中形成细小交织状针状铁素体,富碳相在其间形成呈等轴或薄膜状弥散分布。由此可知,2号熔敷金属同时获得了以针状铁素体为主,含有细小呈等轴或薄膜状弥散分布碳化物/M-A组织,十分有利于提高其冲击韧性。

表4 图6e和图6f对应EDS结果

图6 熔敷金属焊缝柱状晶区组织微观形貌及能谱

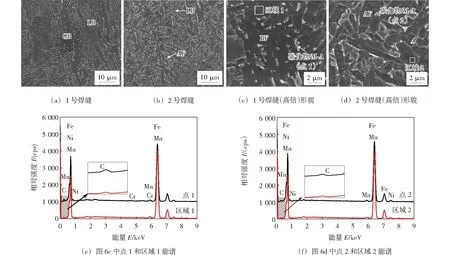

表5为经验公式计算所得熔敷金属Bs和Ms相变温度,如式(1)和式(2)所示[8]。计算1号、2号熔敷金属Bs,Ms温度分别为522 ℃,438 ℃和567 ℃,445 ℃,Bs-Ms温差分别为84 ℃,122 ℃。1号熔敷金属Bs较2号降低了45 ℃,Ms较2号降低了7 ℃,Bs-Ms温差由122 ℃缩小至84 ℃。1号熔敷金属中0.60%Mo含量条件下Bs,Ms温度较低并且Bs-Ms温度区间较窄,导致其在再热后粗晶区产生了大量的板条贝氏体和少量的粒状贝氏体组织。2号熔敷金属中较低Mo含量显著提高了Bs温度扩大了Bs-Ms形成温度区间,为针状铁素体组织的形成创造了有利的条件:针状铁素体在早期形成可分割细化晶粒,随后相变组织在已分割细化组织中进一步形核和生长,最终形成均匀细小的组织结构。可见,在成分0.03%C,4.4%(Mn+Cr+Ni),0.23%Mo体系条件下能够在柱状晶区和粗晶区同时获得细小的针状铁素体、贝氏体组织,这主要与Mo调控显著影响针状铁素体形成温度区间相关。在调控Mo元素时需要综合考虑合金元素总量及焊接工艺匹配性以获得最佳强韧性配合。Bhole等人[13]在对低合金高强钢焊缝金属调控中认为0.75%~0.90%的Mo添加十分有利于其-50 ℃冲击韧性提高,在复合添加2.0%~3.0%Ni及0.75%~0.90%Mo时焊缝金属低温韧性低于单独添加0.75%~0.90%Mo而高于单独添加1.0%~3.5%Ni,合金元素总量在Mo含量调控中是需要考虑的重要因素。有研究表明[15-17],较高的Mo含量将在一定程度上将缩小针状铁素体形成区域,高热输入条件下冷速降低利于针状铁素体形成能够在一定程度上利于韧性提高,但是,高热输入将使得热影响区晶粒粗大对韧性产生不利影响,焊接工艺热输入、道间温度等因素需要同时考虑。

表5 经验公式计算熔敷金属相变温度 ℃

Bs=830-270wC-90wMn-37wNi-70wCr-83wMo

(1)

Ms=561-474wC-33wMn-17wNi-17wCr-21wMo

(2)

式中:wi为奥氏体中溶质元素i的质量分数。

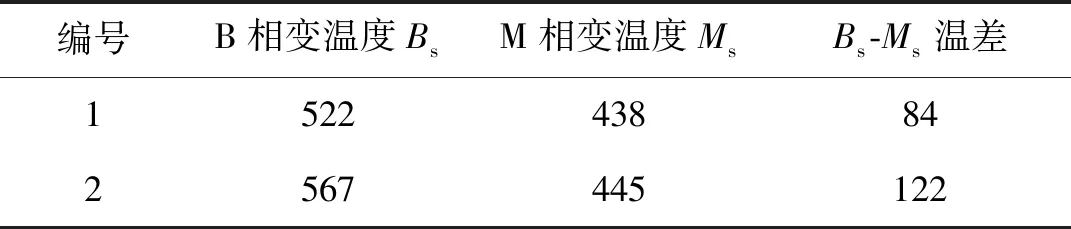

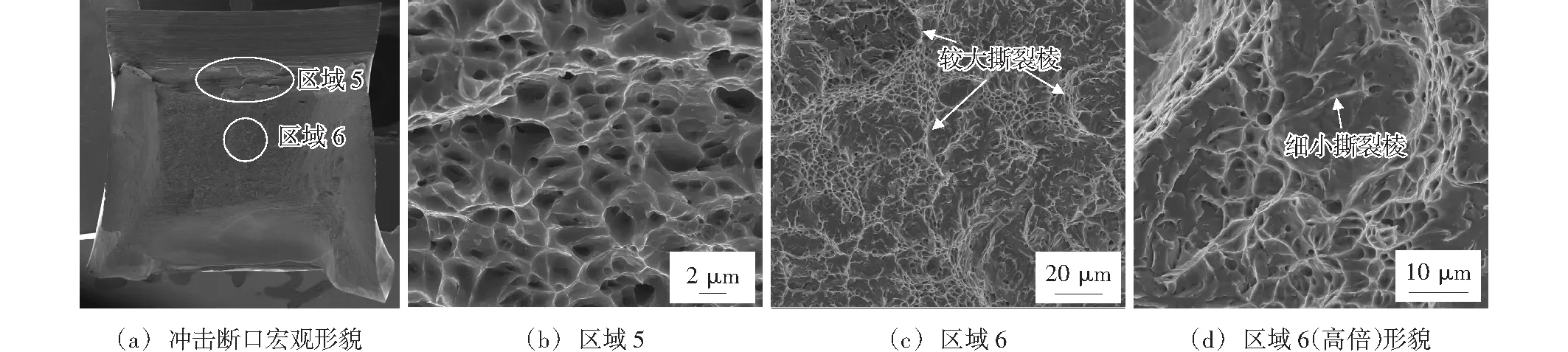

图7为1号熔敷金属冲击断口形貌。图8为2号断口形貌。对熔敷金属冲击起裂区域(区域1)观察可以发现,1号和2号熔敷金属冲击起裂区域具有密集韧窝状断口,呈现出显著的韧性断裂特征。1号熔敷金属韧窝尺寸较大,韧窝边缘出现横向微裂纹,如图7b所示。对熔敷金属冲击扩展区域(区域2)观察可以发现,1号熔敷金属扩展区内解理面积较高,解理面呈放射状河流花纹形貌韧窝较少,河流花纹中存在微裂纹和夹杂物,如图7d所示。2号熔敷金属扩展区内解理面积较低,解理河流花纹边界出现较多韧窝结构,并在其中出现细小撕裂棱,如图8c和图8d所示。由此表明,在冲击裂纹起裂过程中,1号熔敷金属呈现较大韧窝及局部脆性断裂现象,2号熔敷金属韧窝细小呈现韧性断裂特征;在冲击裂纹扩展过程中,1号和2号熔敷金属均主要为准解理断裂,2号熔敷金属含有较高韧窝及撕裂结构,2号熔敷金属则主要为河流花纹形貌,由上述可知,2号熔敷金属冲击韧性高于1号熔敷金属。以上现象主要是由于晶粒尺寸(组织粗细)及组织塑性存在差异所致,即主要包括晶体学上晶体及组织细化作用,组织力学特性变化所产生作用两个方面。一方面,细化晶粒通常伴随着晶界密度提高,高密度晶粒边界存在显著的阻碍作用,通过耗散冲击功提高冲击韧性。主要表现在,1号熔敷金属组织粗大导致起裂区域韧窝粗大,扩展区域解理面面积较高且其边界韧窝较少,而2号熔敷金属则相反。另一方面,组织力学特性变化尤其是塑性性能变化将显著影响其强韧性,提高塑性是在本质上提高基体组织延伸性能是通过抑制裂纹形成,良好塑性将延长裂纹扩展路径耗散冲击能即提高了冲击韧性。主要表现在知,1号熔敷金属裂纹起裂和扩展中,在韧窝边部和解理河流花纹中出现微裂纹,由此表明组织塑性低,低塑性组织对裂纹抑制作用显著存在不足。然而,2号熔敷金属解理河流花纹中存在微小撕裂棱表明组织塑性良好,良好塑性组织对于抑制裂纹萌生及拖曳裂纹扩展作用显著,能够耗散冲击功提高冲击韧性。综上所述,成分0.03%C,4.4%(Mn+Cr+Ni),0.23%Mo体系条件下获得了强韧性及塑性良好的熔敷金属,细小且塑性较高的2号熔敷金属在冲击裂纹萌生和扩展中起到了良好的阻碍作用,两方面共同作用显著提高了其冲击韧性,然而,细化晶粒与提高塑性从而提高韧性机制存在显著差异,即主要体现在晶粒尺度变化和组织塑性特征变化2方面。

图7 1号熔敷金属冲击断口形貌

图8 2号熔敷金属冲击断口形貌

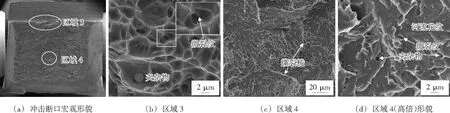

为直观分析组织塑性对熔敷金属冲击断裂行为影响,对断口侧面组织、裂纹与断面形貌进行了同时观察,冲击断口未采用镀Ni处理。图9为1号和2号熔敷金属冲击断口侧面SEM观察位置。

图9 熔敷金属冲击断口侧面观察位置

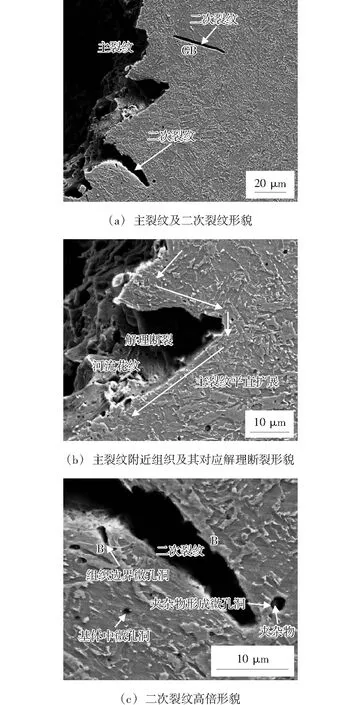

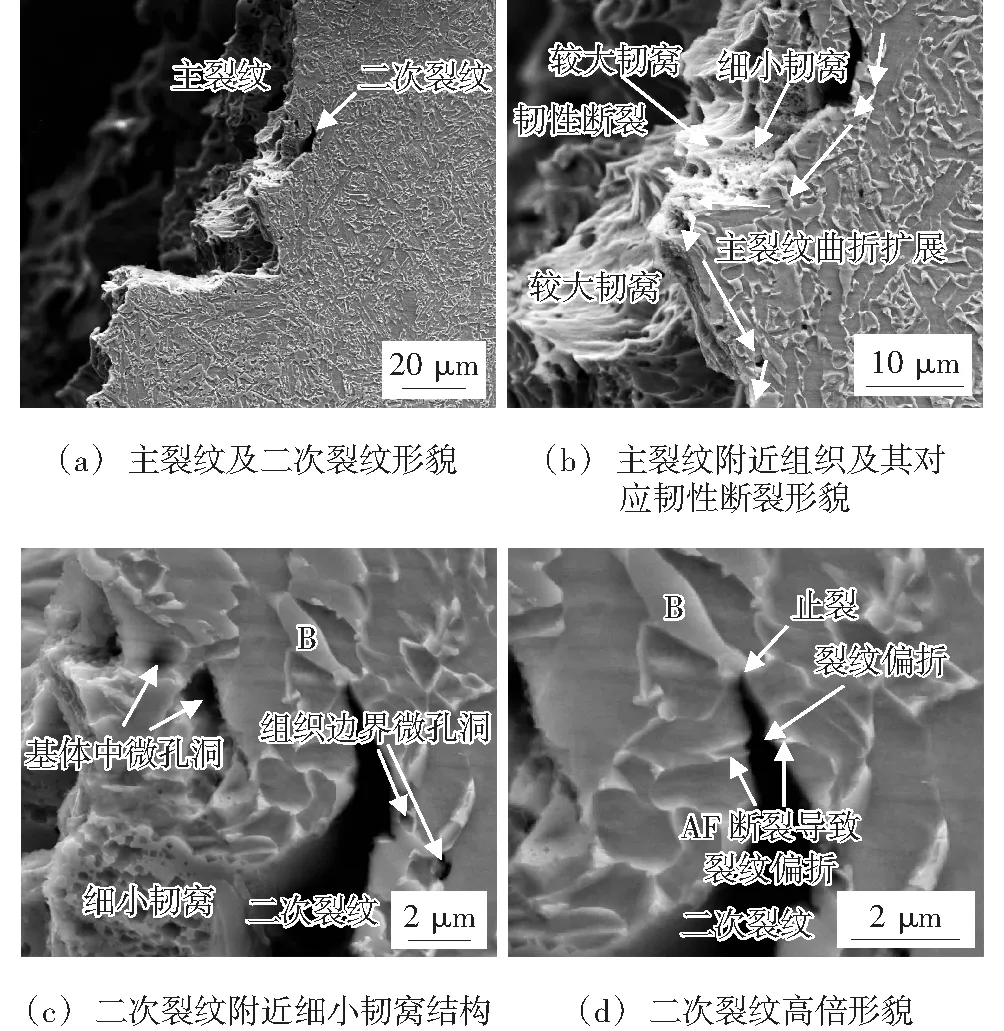

图10为1号熔敷金属冲击断口侧面裂纹扩展区显微组织。1号熔敷金属主裂纹扩展路径平直,粒状贝氏体组织中和主裂纹边部出现了较长二次裂纹。1号熔敷金属平直扩展裂纹旁侧出现显著的解理断裂河流花纹,可知长条形平直主裂纹与解理脆性解理断裂相关,如图10b所示。裂纹起裂位置并不局限在某一特定位置,在组织边界、基体组织中及夹杂物起裂,较大孔洞出现在夹杂物及组织边界,如图10c所示。图11为2号熔敷金属冲击断口侧面裂纹扩展区显微组织。2号熔敷金属主裂纹扩展路径曲折,主裂纹附近二次裂纹较少、较短且同样曲折扩展,裂纹曲折扩展路径长耗散较高冲击能提高了冲击韧性。2号熔敷金属主裂纹旁侧出现韧窝结构,其局部出现密集细小的韧窝结构,可知主裂纹曲折扩展与韧性断裂相关,如图11b所示。主裂纹在形成及扩展过程中,密集小韧窝在裂纹边界出现后扩展聚集成较大韧窝结构,由此将显著钝化裂纹抑制其扩展,如图11b所示。另一方面,微孔洞主要在组织边界和基体组织中形成如图11c所示。2号熔敷金属中细小的针状铁素体在裂纹扩展中发生断裂,使得二次裂纹发生了偏折阻碍了其扩展,二次裂纹扩展后在细小的贝氏体组织边界止裂,如图11d所示。由此可知,组织塑性良好的2号熔敷金属能够显著抑制裂纹萌生和扩展。综上可知,细化晶粒主要通过提高晶界密度阻碍裂纹扩展,其主要通过晶粒边界对裂纹扩展产生抑制作用;良好塑性组织主要可抑制裂纹萌生及拖曳裂纹扩展提高了其冲击韧性,失效形式为密集微孔形成、长大后撕裂失效。

图10 1号冲击断口侧面裂纹扩展区显微组织

图11 2号冲击断口侧面裂纹扩展区显微组织

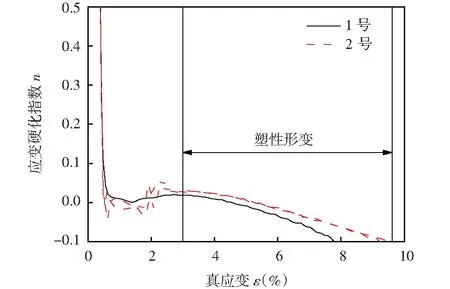

瞬时应变硬化指数可以表征不同应变条件下应变硬化能力,硬化指数与塑性正相关,可以通过瞬时应变硬化指数间接表征其塑性行为,其瞬时应变硬化指数计算式如式3所示[18]:

(3)

式中:σ为真应力;ε为真应变;n’是瞬时应变硬化指数。

图12为1号、2号熔敷金属拉伸应变硬化指数。可以看出,2号熔敷金属应变应变硬化指数在拉伸形变超过3%进入塑性形变阶段后高于1号,可见2号熔敷金属塑性形变能力高于1号熔敷金属。通常,组织塑性将成为组织强韧性调控的一个重要需要考虑的方面。塑性调控另一方面益处在于:通常,熔敷金属屈强比与其应变硬化指数负相关,提高应变硬化指数(即提高塑性形变能力)利于降低屈强比。低屈强比调控是690 MPa级海洋平台焊接结构需要解决的主要问题之一[6]。面对海洋平台焊接结构强韧性及低屈强比要求,焊接结构塑性形变能力(包括应变硬化指数、屈强比等)调控将成为690 MPa级焊接材料性能调控重要内容之一。

图12 熔敷金属拉伸应变硬化指数

3 结论

(1)在成分体系0.02%~0.03%C,4.4%~4.5% (Mn+Cr+Ni),0.23%~0.60%Mo条件下,Mo元素对690 MPa级低合金高强钢熔敷金属组织、相变过程、强韧性能及塑性形变能力具有显著影响。通过Mo等元素调控获得了细小的针状铁素体、贝氏体及弥散分布碳化物/M-A熔敷金属组织,细小、良好塑性针状铁素体组织在冲击过程中阻碍裂纹萌生及扩展显著提高了冲击韧性。在成分0.03%C,4.4% (Mn+Cr+Ni),0.23%Mo及不预热焊接条件下,熔敷金属抗拉强度为742 MPa,-50 ℃冲击吸收能量为82~114 J(平均值103 J);

(2)690 MPa级低合金高强钢熔敷金属冲击韧性性能与组织塑性形变能力相关,塑性形变良好组织能够显著提高熔敷金属冲击韧性,Mo元素调控在晶粒尺度及塑性两方面协同调控中作用显著。组织细化与塑性提高对韧性改善机制存在显著差异,即主要体现在晶粒尺度变化和组织塑性特征变化两方面。其中,细化晶粒主要通过提高晶界密度阻碍裂纹扩展,其主要通过晶粒边界对裂纹扩展产生抑制作用;良好塑性组织主要可抑制裂纹萌生及拖曳裂纹扩展提高了其冲击韧性,失效形式为密集微孔形成、长大后撕裂失效。

[][]

2016,52(6):649-660.

[13] Bhole S D,Nemade J B,Collins L,et al.Effect of nickel and molybdenum additions on weld metal toughness in a submerged arc welded HSLA line-pipe steel [J].Journal of Materials Processing Technology,2006,173(1):92-100.

[14] 李学达.第三代管线钢的焊接性能研究[D].北京:北京科技大学博士学位论文,2015.

[15] 何亮,牛继承,张玉祥.Mo元素对船用高强钢碱性焊条熔敷金属组织和性能的影响[J].材料开发与应用,2017,32(6):34-39.

[16] 黄健,段琳娜,刘清友,等.添加Mo对高Nb管线钢组织和CCT曲线的影响[J].材料热处理学报,2009,30(5):96-100.

[17] You Y,Shang C,Nie W,et al.Investigation on the microstructure and toughness of coarse grained heat affected zone in X-100 multi-phase pipeline steel with high Nb content [J].Materials Science and Engineering A,2012,558:692-701.

[18] Paruz H,Edmonds D V.The strain hardening behaviour of dual-phase steel [J].Materials Science and Engineering A,1989,117:67-74.