TC4钛合金电子束焊接头低周疲劳性能与断裂行为

庄明祥,赵安安,王浩军,李善良,龙健,张林杰

(1.中航西安飞机工业集团股份有限公司,西安 710089;2.西安交通大学,金属材料强度国家重点实验室,西安 710049)

0 前言

钛合金具有较高的比强度、高比模量、高韧性、耐腐蚀性及易加工等优良的综合性能。其中,TC4钛合金在航空航天及其发动机结构中的应用最为广泛[1-2]。由于航空构件尺寸较大,整体成形非常困难,焊接成为了必不可少的连接方法。钛合金在焊接过程中极易与空气中的氧、氮和氢等杂质发生反应,使接头严重脆化[3-4]。真空电子束焊接技术不仅具有能量密度高、热输入低、自动化程度高和工艺稳定性好等优点,而且焊缝窄和试板变形小[5-7],同时,该焊接技术在真空环境下进行焊接,可以有效避免待焊材料与环境中的杂质发生反应。因此,采用真空电子束焊接方法连接钛合金具备其他焊接方法无法比拟的优势。

由于焊接是一个快速加热和凝固的非平衡加工过程,因此焊接接头的内部组织存在着较大的非均勾性,这对接头的力学性能造成了较大的影响[8-9]。在各种力学性能中,疲劳性能无疑是航空结构件的一个重要的评价指标,它关系到航空飞行器的安全和使用寿命。许多研究表明[10-12],疲劳是引起工程结构和构件失效的最主要的原因。当前针对钛合金电子束焊接的研究国内外学者已经开展了很多工作。

Fu等人[13]对60 mm钛合金电子束焊接头展开研究,观察了焊缝的形貌和微观组织,研究了高周疲劳性能,并讨论了微孔对性能的影响,这对于制造航空零件至关重要。Li等人[14]研究了钛合金电子束焊接头各区域的组织对其疲劳性能的影响,采用在焊接分区、分层的研究方法,获得了组织梯度对焊接接头疲劳寿命尤其是疲劳裂纹扩展速率的影响规律。Huang等人[15]从微观组织的角度,比较了钛合金的强度和塑性对接头疲劳性能的影响,结果表明,组织特征显著影响 Ti-55531合金的高周疲劳性能,合金强度对高周疲劳极限的贡献大于塑性的贡献,导致双态比片层有更高的疲劳极限。Wykes等人[16]采用100 kW焊机实现了56 mm TC4试板的电子束焊接,通过X射线无损检测并对接头的拉伸,弯曲和疲劳性能进行评估,发现电子束焊接头性能满足服役要求。

综上所述,虽然对钛合金电子束焊接头的疲劳性能研究较多,但疲劳失效涉及循环或扰动载荷的多次作用、材料缺陷的形成与扩展及服役环境的影响等诸多方面,问题的复杂性是显而易见的。因此,对许多疲劳问题的深入认识和根本解决,还有待于开展进一步的研究工作。文中针对30 mm电子束焊接接头开展了低周疲劳性能研究,并对其断裂行为进行分析。研究成果将对钛合金电子束焊接技术在工程化的应用提供数据支撑。

1 试验材料及方法

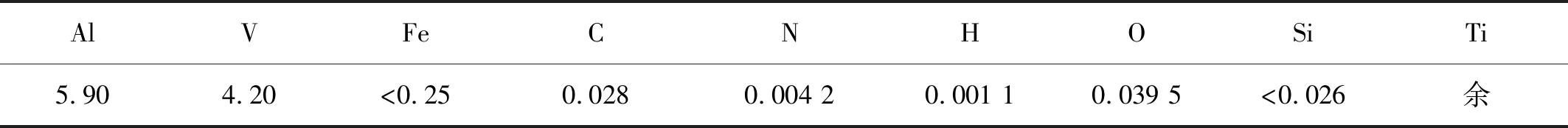

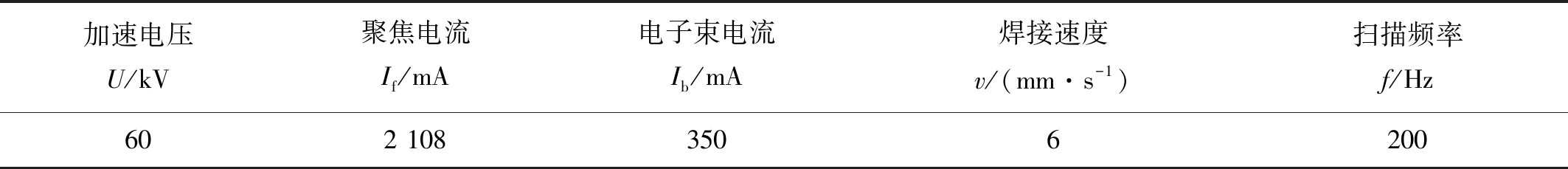

图1为30 mm厚度焊接件尺寸示意图及接头横截面。该焊接件由2块300 mm×100 mm×30 mm的试板对接焊而成,表1为材料的化学成分。由图1b可知,焊缝上部宽度约为10 mm,中部及根部焊缝宽度约为5 mm,热影响区宽度约为3 mm。表2是TC4钛合金电子束焊接工艺参数,试板焊接完成后进行去应力退火处理,热处理参数为加热至600 ℃保温2 h后空冷,试验设备为VPS50/10真空炉,真空度≤6.7×10-2Pa。

图1 30 mm厚度焊接件尺寸示意图及接头横截面

表1 TC4钛合金的化学成分(质量分数,%)

表2 TC4钛合金电子束焊接参数

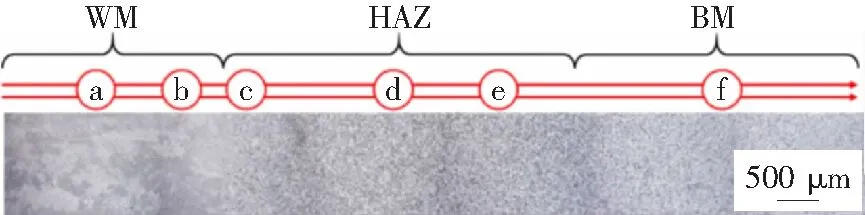

显微组织的观察依次在3个区域展开,分别为:BM,HAZ和WM。试验设备为尼康倒置金相显微镜,型号为ECLIPSE MA200。试验所用腐蚀剂为凯勒试剂(HF ∶HNO3∶H2O=3∶6∶91),腐蚀时间约为15 s。

显微维氏硬度从左侧母材到右侧母材,打点间隔为0.5 mm。试验设备为HXD-1000TMC/LCD 带图像分析自动转塔显微硬度计。试验力为1.96 N,保载时间为15 s。

低周疲劳试验按照GB/T 15248—2008《金属材料轴向等幅低循环疲劳试验方法》进行。试验设备为INSTRON-1341。试验条件为室温、大气环境。采用轴向应变控制,范围±0.5%~±1.2%,应变比R=-1,波形为对称三角波,应变速率为0.4%/s,以最大载荷降低25%作为失效判定的标准。母材的疲劳试样尺寸如图2所示。图3是电子束焊接接头疲劳试样尺寸。工作段由BM,HAZ和WM这3部分组成。试棒长140 mm,夹持端直径为12 mm,工作段直径6 mm,长度30 mm,焊缝区域位于试样中心位置。

图2 母材疲劳试样尺寸

图3 接头疲劳试样尺寸

选取应变幅为± 0.6%的疲劳断口试样进行观察,观察前先将断口在99.7%乙醇溶液中超声清洗30 min,清洗完迅速烘干。采用钨灯丝扫描电镜观察疲劳试样断口,设备型号为SU3500。

析出物在焊接接头的3个区域进行观察,分别为:BM,HAZ和WM。试验设备为场发射扫描电镜FEI Verios460。

2 试验结果

2.1 横截面组织形貌

图4是30mm厚钛合金电子束焊接接头各区域的显微组织形貌。焊缝晶粒较为粗大,存在大量的针状马氏体α’相。母材区为典型的双态组织,主要由等轴和片状α相和分布在晶界的β相组成。热影响区是母材向焊缝组织转变的中间过渡组织,主要包含α+β+α’相。图5a和图5b为接头焊缝区组织,由粗大的柱状晶组成,晶粒内有较多的针状马氏体α’相。这是与电子束焊接过程快速加热和冷却相关。图5c是靠近焊缝一侧的热影响区,与焊缝组织较为相似,存在较多的针状马氏体α’相。图5d是中间位置的热影响区,处于等轴α相晶界的β相逐渐转变成针状马氏体α’相,基体上还出现了片状的α’相。图5e是靠近母材一侧的热影响区,等轴α相依然存在,只是边缘逐渐模糊。图5f是接头的母材区,主要是由等轴、片状α相和晶间β构成。

图4 接头第一层各区域组织形貌

图5 图4中各区微观形貌

2.2 接头各区域显微硬度

图6钛合金电子束焊接头各区域的显微维氏硬度值,母材、热影响和焊缝的硬度平均值分别为;319 HV,336 HV和327 HV。母材和焊缝的硬度差异较小。其中,热影响区的硬度起伏较大,靠近母材一侧的热影响区硬度相对较低,靠近焊缝区一侧的硬度较高。这是由于靠近母材一侧的热影响区等轴α相较多,马氏体针状α’相含量较少,而靠近焊缝一侧的热影响与焊缝组织接近,含有较多的马氏体针状α’相,所以硬度较高,最高可达346 HV。有研究表明:针状α’组织会明显增大接头的硬度[17]。

图6 接头各区域的显微硬度值

2.3 母材和接头的低周疲劳性能

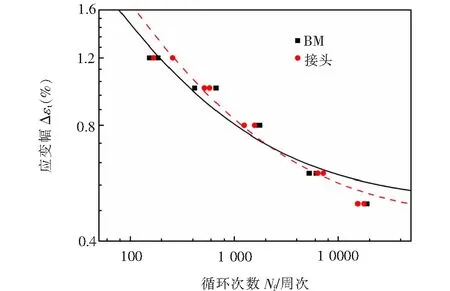

图7是钛合金电子束焊接头和母材应变幅值与循环寿命的关系曲线。表3是母材和接头在不同应变幅下的疲劳试验数据。由曲线图可知:当应变幅值大于0.7%时,接头的低周疲劳性能优于母材;应变幅值小于0.7%时,母材的低周疲劳性能优于接头。

表3 母材和接头在不同应变幅下的疲劳试验数据

图7 母材和钛合金电子束焊接接头的S-N曲线

采用Zheng-Hirt公式对母材和接头低周疲劳试验数据进行拟合,疲劳曲线如图8所示,获得具有应变疲劳极限的拟合公式,表达式如下:

Nf=94.577×(Δεt-0.49)-2

(1)

Nf=149.49×(Δεt-0.44)-2

(2)

式中:Nf为循环周次;Δεt为应变幅。式(1)为TC4母材应变幅与循环周次的表达式,拟合的相关系数为0.92。由式(1)可知,TC4母材的应变疲劳极限为0.49%。式(2)为30 mm厚TC4钛合金电子束焊接接头应变幅与循环周次的表达式,拟合的相关系数为0.94。由式(2)可知,TC4钛合金电子束焊接接头的应变疲劳极限为0.44%。母材的低周疲劳性能稍优于接头。

有文献研究表明:低周疲劳应力-应变滞回曲线所围成的面积表示,材料在完成一个循环周次所受的循环塑性能量损耗,应变幅越大,滞后回线所围成的面积也越大,对材料的损耗也越大[18]。通过比较可以发现:母材和接头的滞回曲线所围成的面积大小很相似,这意味着它们在低周疲劳过程中循环塑性能量损耗是非常接近的。这也是接头的低周疲劳性能可以与母材相媲美的重要原因。

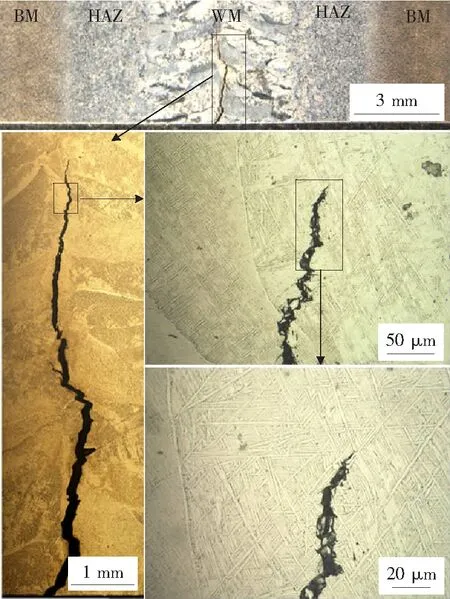

2.4 接头疲劳断裂位置

图9是TC4钛合金电子束焊接接头的疲劳断裂位置。由图可知,接头断裂位置在焊缝区,裂纹启裂的位置位于焊缝的中心位置。疲劳裂纹扩展尖端更倾向于沿着针状马氏体α’方向扩展,这是因为相比于穿过针状马氏体α’,裂纹沿着针状马氏体α’方向扩展所需要的能量较低[19]。由图5可知,靠近焊缝区两侧的热影响区硬度较高,焊缝区的平均硬度为327 HV,但靠近焊缝左侧热影响区的硬度为346 HV,右侧为347 HV。焊缝区存在较大的硬度梯度,在疲劳试验过程中,焊缝区必定会产生应力集中现象[20]。这是接头低周疲劳试样断裂在焊缝区的重要原因。

图9 TC4钛合金电子束焊接接头的疲劳断裂位置

2.5 母材和接头疲劳断口

图10是TC4母材和电子束焊接接头的疲劳断口形貌。图10a和图10b分别为母材和接头疲劳断口的宏观形貌,主要分为2个特征区域,图中右侧为疲劳区域,较为平整。其余为最后拉伸断裂区域。图10c和图10d为母材和接头疲劳裂纹的启裂源,两者的疲劳裂纹都萌生于试样表面。其中母材呈现多源启裂特征。图10e和图10f为母材和接头疲劳裂纹的扩展区域,在区域内都发现明显的疲劳辉纹,疲劳辉纹是试样每次循环载荷留下的痕迹。当处于循环拉应力时,裂纹开始张开,反向加载的压应力会使裂纹失稳,并在尖端形成凹槽,最后,在最大循环压应力作用下,形成了新的裂纹,但其长度已产生一个增量。如此循环,裂纹不断向前扩展[21]。其中,母材的辉纹间距要大于接头。图10g和图10h为母材和接头的最后拉伸断裂区域,都发现大量韧窝,与接头相比,母材韧窝比较大而且深,显示出了良好的塑性。

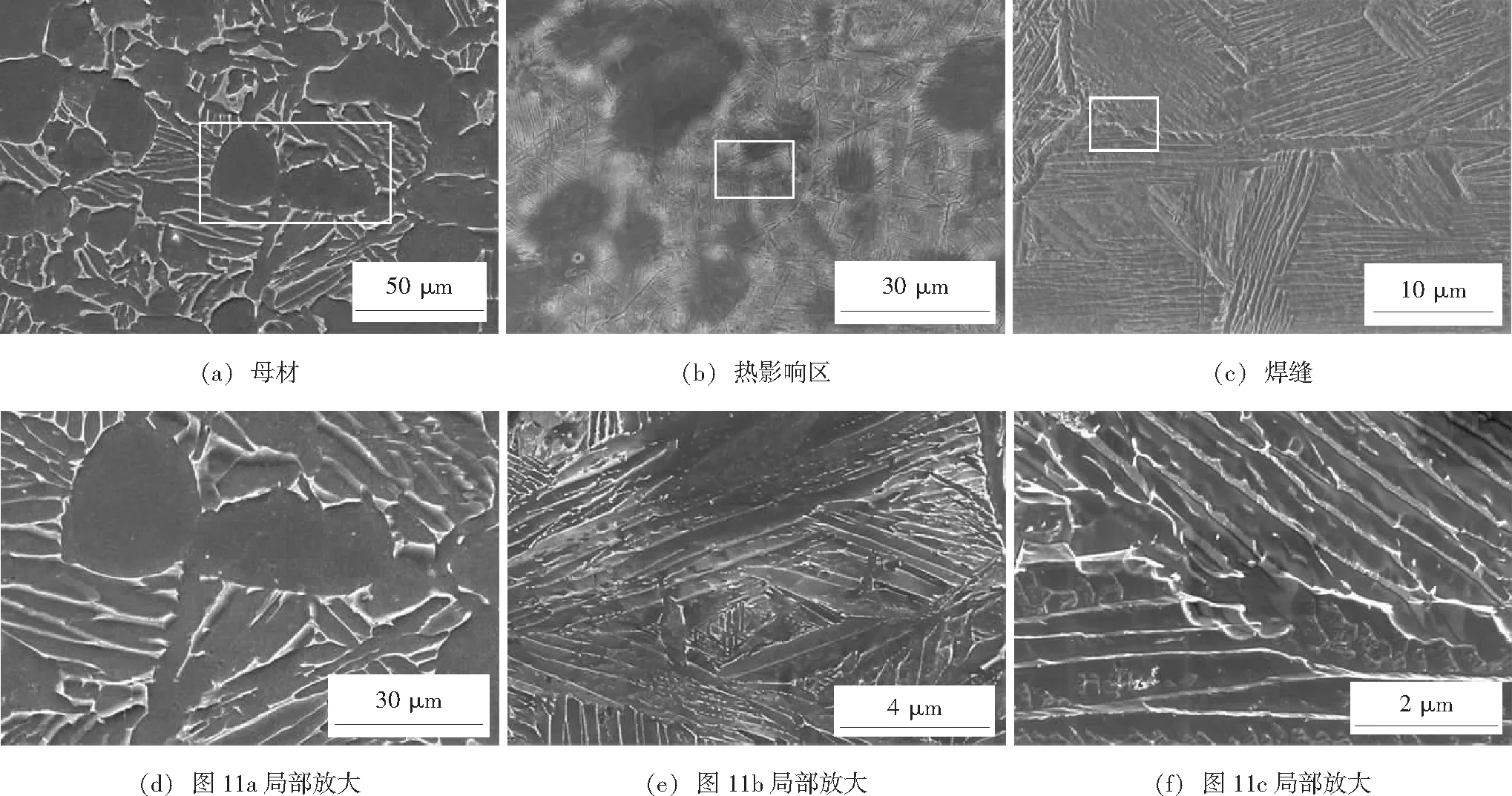

2.6 接头各区域显微组织分析

图11是TC4钛合金电子束焊接接头各区域的显微组织形貌。图11a为母材组织,为典型的双态组织,主要是等轴状的初生α相+沿α晶界分布的β相组成。图11d母材组织的局部放大,发现α相不仅以等轴形式存在,还出现了片状α相。图11b为热影响区组织,热影响区作为母材和焊缝的过渡区域,其原始等轴α相并没有完全相变,部分转变成片状α’相和马氏体针状α’相。图11e为热影响区组织的局部放大,发现大量片状α’组织。图11c为焊缝区组织,主要是晶界片状α’相和针状马氏体α’相。图11f焊缝区组织的局部放大,发现片状α’相以特定方向定向排列。有文献研究表明[22],这种组织是合金在β相区加热后未变形或变形量不大的情况下,较慢地从β相区冷却下来形成的组织。当合金具有这种组织时,材料的塑性和疲劳强度较差。具体原因还有待进一步研究。

图11 TC4钛合金电子束焊接接头各区域的显微组织

3 结论

(1)接头整体的低周疲劳性能稍弱于母材,接头和母材的应变疲劳极限分别为0.44%和0.49%。同时,接头的疲劳断裂位置在焊缝。

(2)接头显微组织存在较大的不均匀性,母材主要由等轴α组成,焊缝针状和片状α’相较多。靠近母材一侧的热影响区有较多的等轴α相,靠近焊缝一侧的热影响区片状α’相较多。

(3)靠近焊缝两侧的热影响区硬度较高,焊缝的平均硬度为327 HV,但靠近焊缝左侧热影响区的硬度为346 HV,右侧为347 HV。

(4)观察母材和接头的疲劳断口,发现各区域的裂纹扩展区域均发现疲劳辉纹,焊缝区的辉纹间距小于母材,最后拉伸断裂区域均出现韧窝。