深度空气分级下煤粉耦合氨燃烧及NO生成特性

马 仑,方庆艳,张 成,陈 刚,王学斌

(1.华中科技大学 煤燃烧国家重点实验室,湖北 武汉 430074;2.西安交通大学 能源与动力工程学院,陕西 西安 710049)

0 引 言

我国明确提出2030年前实现“碳达峰”、2060年前实现“碳中和”。燃煤火电作为碳排放主要来源之一,通过节能减排、使用可再生能源等措施,可减少或抵消燃煤发电过程中的碳排放。氨作为一种富氢的无碳燃料,具有能量密度高、成本低、储运安全等优势,近年来受到广泛关注[1-4]。就氨的来源而言,可利用风电或光电等可再生能源电力空分制氮和电解水制氢,然后合成氨,具有良好的经济性。燃煤耦合氨燃烧被认为是一种快速有效减少CO2排放的方法[5]。其中,日本经济产业省计划到2030年用氨与煤炭混烧,替代日本燃煤发电站20%的煤炭供应。

研究人员已在燃煤耦合氨燃烧方面开展了部分研究工作。ZHANG等[5]以8.5 MW旋流燃烧试验炉开展了煤粉与氨的混燃试验,并结合数值模拟研究了氨掺混比例对燃烧特性及NO排放的影响,结果表明,氨掺混比例为10%时,飞灰含碳量最低,但生成大量NO;增加氨掺混比例,飞灰含碳量逐渐增加,但氨会还原已生成的NO,NO排放量显著降低;当掺氨比例超过40%时,高速NH3射流会穿过火焰回流区,影响水冷壁热量分布及其安全性。YAMAMOTO等[6]在760 kW 卧式试验炉中开展了煤粉与20%比例氨的混燃试验,发现将氨从靠近煤粉燃烧器的侧墙注入时,炉膛出口NOx排放量较低。ISHIHARA等[7]采用数值模拟方法在某1 000 MW锅炉上研究了氨送入炉内位置(燃烧器内、高温火焰区以及燃尽风区)对NO排放特性的影响,发现将氨从火焰区送入炉内时NO排放最低。TAMURA等[8]在1.2 MW的煤粉卧式燃烧炉上研究了喷氨氨枪结构对煤粉耦合氨燃烧下NO排放特性影响,发现煤粉与氨混燃可显著降低碳排放,合适的氨枪结构可实现氨大比例掺烧下的稳定燃烧,配合空气分级燃烧可实现NO低排放。而在深度空气分级条件下对燃煤耦合氨燃烧特性及其NO生成有待研究。

研究表明,燃煤耦合氨燃烧可有效减少CO2排放,基于此,以某20 kW中试规模的沉降炉(氨从煤粉火焰高温区喷入)为研究对象,在深度空气分级下对煤耦合氨燃烧特性及NO生成规律开展数值模拟研究,探究氨掺混比例(0、10%、20%、30%)、氨燃烧区过量空气系数(1.08、0.96、0.84、0.72)、氨送入位置(0.5、0.6、0.7、1.0 m)对煤粉燃尽特性及NO生成特性的影响,以期为后续的燃煤锅炉耦合氨燃烧提供参考,对燃煤火电的碳减排具有一定意义。

1 沉降炉概况

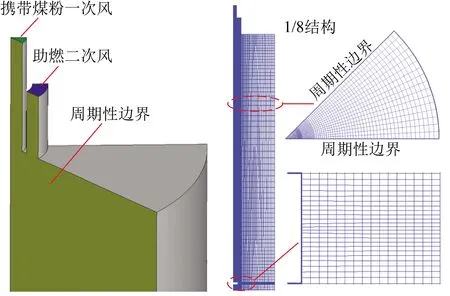

选取某20 kW中试规模沉降炉为研究对象[9]。该沉降炉煤粉燃烧器安装在沉降炉顶部,其携带煤粉的一次风管内直径为16 mm,二次风管内直径为38 mm;沉降炉分为上下2部分,上、下炉膛的内径分别为0.20和0.15 m,从沉降炉顶部到炉膛出口长度约2.90 m。为实现煤粉的深度空气分级燃烧,在炉膛下游布置有燃尽风喷口OFA(Over-Fire Air)。根据FAN等[10]和MACKRORY等[11]研究,将燃尽风喷口OFA布置于燃烧器下游1.30 m左右。关于该沉降炉更多信息可参考文献[12-13]。

为研究煤粉耦合氨燃烧特性,在煤粉燃烧器下游布置有氨燃烧器喷口(距离炉顶0.5、0.6、0.7、1.0 m);氨气从环形喷口送入炉内,其环形喷口上下布置有氨气助燃喷口,其结构及尺寸如图1所示。其中,煤粉粒径符合Rosin-Rammler分布,最小粒径为10 μm,最大粒径为150 μm,平均粒径为50 μm,分布指数为1.1;氨低位发热量为18.6 MJ/kg。煤质特性参数见表1。

2 计算方法与工况设置

2.1 煤粉耦合氨燃烧的数值模拟方法

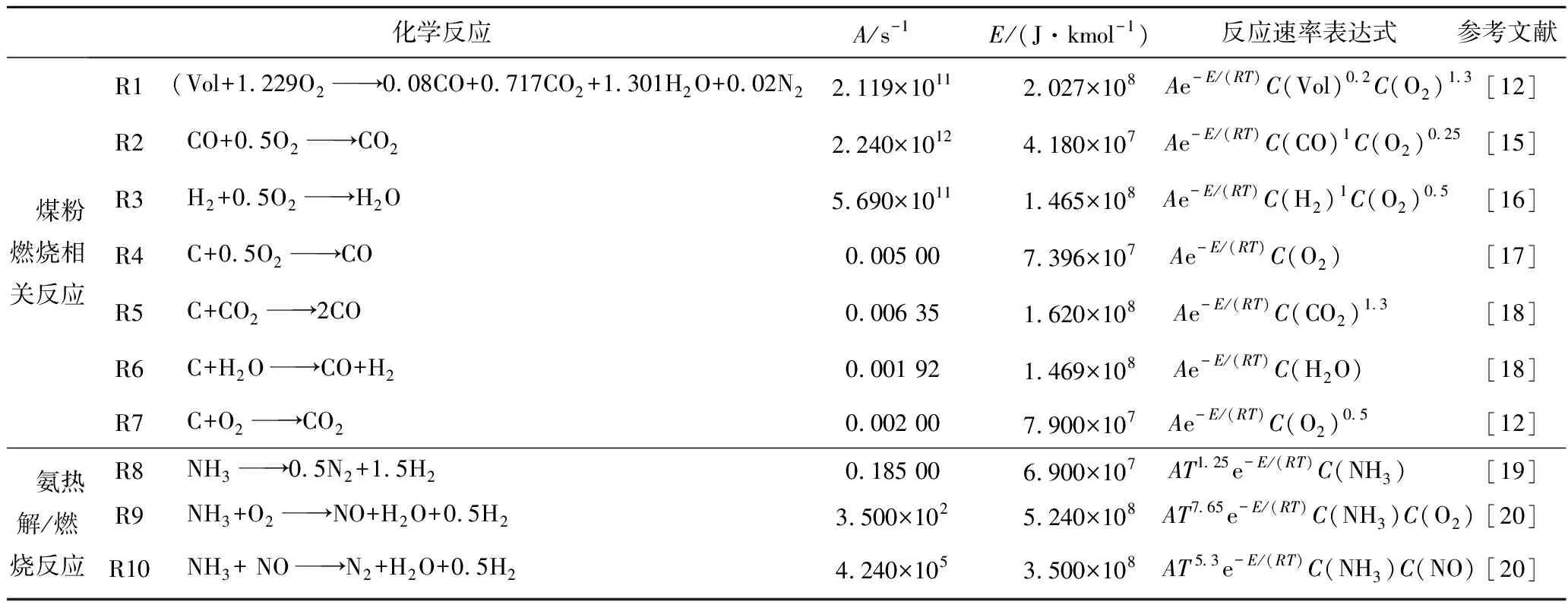

采用Fluent 16.0软件对煤粉耦合氨燃烧及NO生成特性开展数值模拟研究。气相湍流的流动过程模拟采用旋流修正的Realizablek-ε湍流模型;气相燃烧反应采用有限速率/涡耗散模型;辐射传热过程采用DO模型,气体吸收系数的计算通常采用WSGG模型,煤粉颗粒的运动采用轨道模型进行模拟;煤粉热解采用双方程竞争反应模型;焦炭燃烧则采用表面反应模型,相关参数见表2(C为物质的量浓度;vol为挥发分;A为指前因子;E为活化能)。

图1 沉降炉示意[12,14]Fig.1 Drop tube furnace[12,14]

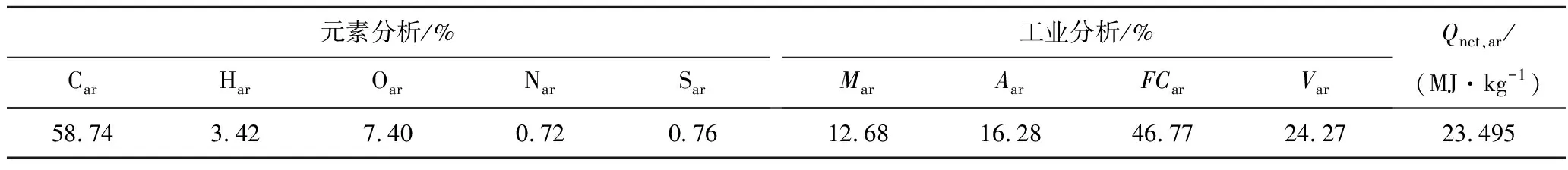

表1 原煤工业分析和元素分析

表2 化学反应及动力学参数

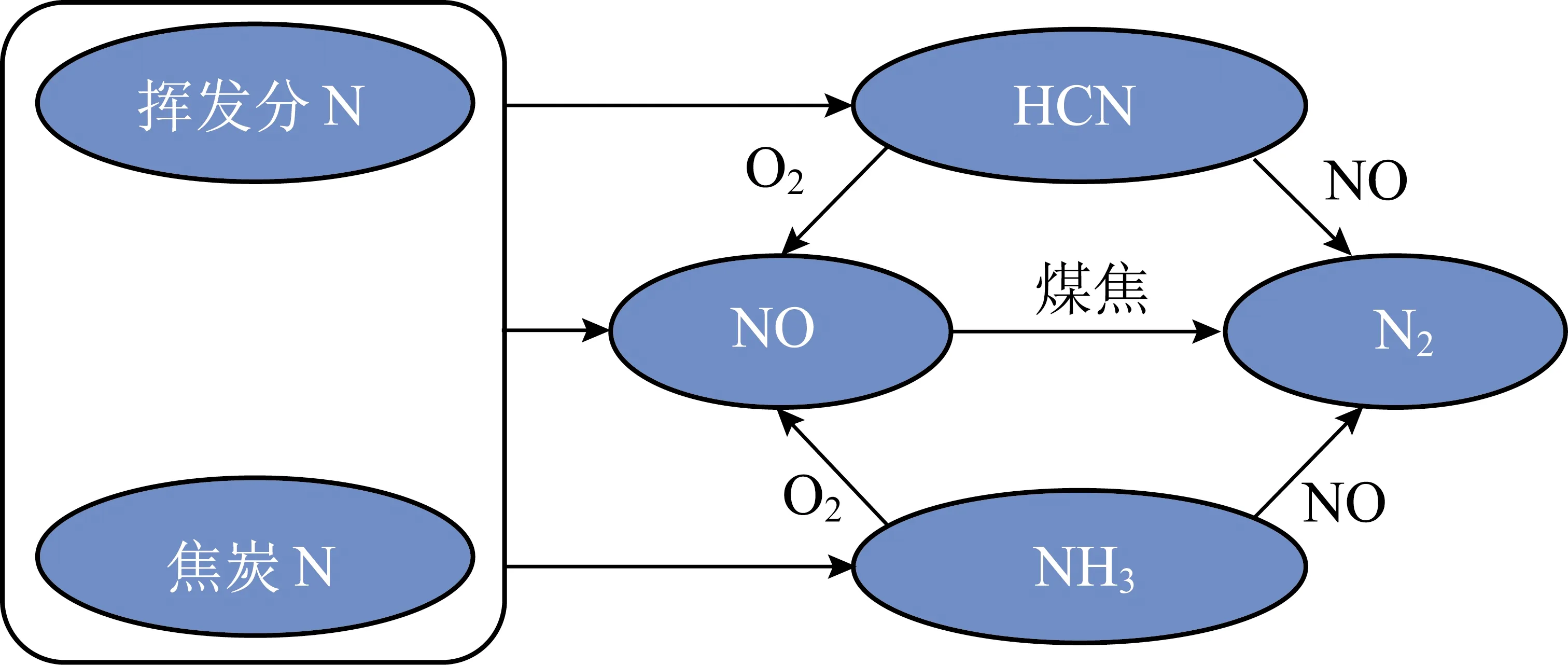

NO的生成采用后处理方法,煤粉耦合氨燃烧过程中NO主要来源于3部分:氨燃烧生成的NO、高温下N2被氧化生成的热力型NO、煤粉燃烧生成的NO[5]。氨燃烧生成NO见表2中反应R9;热力型NO生成采用Extended Zeldovich模型,中间产物自由基·O和·OH选择为部分平衡;煤粉燃烧NO采用HCN/NH3/NO/N2反应体系(图2)[12],选择CO和H2作为再燃气体,选择CH3作为等效燃料[21]。根据LI等[12]的模拟计算,挥发分N/焦炭N比设为0.7∶0.3,高温条件下2者转化率都设为1;挥发分N和焦炭N转换过程中HCN/NH3分别设为0.9∶0.1 和0.3∶0.2。为提高计算效率,选择1/8区域进行三维建模,边界定义为周期边界条件,其网格划分如图3所示。

图2 煤粉燃料-NO转化模型[12]Fig.2 Coal fuel-NO conversion model[12]

图3 网格划分示意Fig.3 Grid division

2.2 试验工况设置

过量空气系数保持为1.20,单烧煤粉时给粉量为3.21 kg/h。不同工况下维持入炉内总热量恒定。主要研究以下3个因素对煤粉耦合氨燃烧特性及NO生成特性的影响:① 氨质量掺混比(10%、20%、30%)对燃烧及NO生成特性的影响;② 氨掺混比例为20%时,氨燃烧器区过量空气系数SR(NH3)(0.72、0.84、0.96、1.08)对燃烧及NO生成特性的影响;③ 氨掺混比例为20%,氨燃烧器区过量空气系数SR(NH3)为0.96,氨送入位置(距离炉顶0.5、0.6、0.7、1.0 m)对燃烧及NO生成特性的影响,具体工况设置见表3。对于顶部煤粉燃烧器而言,携带煤粉进入炉内的一次风温度为353 K,约占煤粉燃烧空气量的20%,助燃二次风温度为473 K,约占煤粉燃烧空气量的38%,煤粉燃烧器区过量空气系数SR(coal)=0.696;对于氨燃烧器而言,氨气温度设置为300 K,用于氨燃烧的部分助燃一次风通过氨燃烧器送入炉内,温度为353 K,剩余助燃二次风通过下游燃尽风喷口送入炉内,温度为473 K。

各风入口设置为质量入口边界;壁面设置为无滑移的温度边界,根据试验测量结果[12],将炉壁沿炉高温度分布设置为1 573、1 373、1 073和873 K,发射率设置为0.7,可参考文献[12];出口设置为-40 Pa 的压力出口边界。压力场和速度场耦合采用SIMPLE算法,压力采用Standard格式,其他项采用一阶迎风差分格式。

3 结果验证与分析

3.1 单煤燃烧模拟结果验证

首先,在4种网格数量下(473 813、379 603、308 456、264 813)开展了网格无关性测试,对比了沿程平均参数,结果如图4所示。可知3种网格数量下沿程平均温度、氧量以及NO浓度分布趋势基本一致,平均温度和氧量差异相对较小;473 813、379 603及308 456网格下沿程平均NO质量浓度差异相对较小。综合考虑模拟计算效率和准确性,最终选择308 456网格开展相关研究。

图4 网格无关性测试Fig.4 Mesh-independence test

由于未开展煤粉耦合氨燃烧试验,仅对纯煤粉燃烧时3种深度空气分级程度下(SR(coal)=1.200、0.996、0.696)中心线上温度、氧量、CO及NO浓度的模拟结果与试验测量值进行了对比,如图5所示。可知3种深度空气分级程度下温度、氧量模拟与试验值总体符合性相对较好,变化趋势一致。对于CO而言,除SR(coal)=1.20工况下主燃烧区CO浓度模拟与试验值存在一定差异外,SR(coal)=0.996、0.696 工况下2者符合性相对较好;对于NO而言,除SR(coal)=0.696工况下主燃烧区浓度模拟与试验值存在一定差异外,SR(coal)=1.200、0.996 两个工况下模拟与试验值符合性也相对较好。沿程参数存在的误差可能是煤粉剧烈燃烧导致温度及组分浓度波动,从而导致模拟结果与测量结果存在一定偏差。SR(coal)=1.200、0.996、0.696对应的出口NO质量浓度测量值分别为1 071、609、272 mg/m3(6% O2,下同),3种工况下出口NO模拟值分别为1 025、654、301 mg/m3,相对误差都控制在10%以内。综上所述,认为建立的网格与模型较合理,可用于开展炉内燃烧及NO生成相关研究。

图5 煤单独燃烧时中心线上模拟与试验结果对比Fig.5 Comparison between the simulated and measured results for the pure coal combustion along the axis

3.2 氨掺混比例对燃烧及NO生成的影响

图6为不同NH3掺混比例下炉内温度及气体体积分数分布云图,图7为沿程参数平均值分布。由图6(a)可知,随着NH3掺混比例的提高,由于煤粉燃烧器区气流减少,使得煤粉高温火焰区更靠近煤粉燃烧器且高温火焰面积逐渐减小,但煤粉火焰形状变化不大。在煤粉火焰下游区域将NH3送入炉内的高温区,NH3迅速反应并着火燃烧;NH3掺混比例越高,氨燃烧产生的热量越多、火焰越长,氨燃烧后在其下游区域(0.6~1.0 m)平均温度越高;燃尽风送入炉内后,主燃区未燃尽可燃物在燃尽区继续燃烧,但不同NH3掺混比例下平均温度变化相对较小。

图6 不同NH3掺混比例下温度及组分体积分数云图Fig.6 Temperature and species volume fraction contours under different ammonia co-firing ratios

由图6(b)可知,随着NH3掺混比例的提高,煤粉燃烧器出口附近低氧区逐渐向炉顶靠近;深度空气分级条件下,主燃烧区煤粉着火燃烧后O2体积分数较低,其平均O2体积分数接近0。由图7(b)可知,NH3不同掺混比例下,沿程平均O2体积分数变化相对较小;煤粉燃烧器与氨燃烧器之间煤粉剧烈燃烧区(0~0.6 m)同一位置的O2体积分数随着NH3掺混比例的提高轻微降低。由图6(c)和7(c)可知,深度空气分级条件下,煤粉主燃烧区消耗大量氧气产生了大量CO,形成强还原性气氛;掺混NH3工况下,氨燃烧器区NH3/空气送入炉内稀释了烟气中CO,同时部分CO与氨燃烧器送入的空气反应,使得NH3送入炉内后下游CO体积分数随NH3掺混比例提高而有所降低。由图6(d)和7(d)可知,掺混NH3后,由于氨燃烧区过量空气系数较低,氨略微过量,通过反应R8~R10产生了大量未燃烧的还原性气体H2;随着掺混NH3比例的提高,下游区域H2逐渐增加,这种还原性气氛的增加,有利于已生成NO还原为N2,降低出口NO排放。

图7 不同NH3掺混比例下沿程参数平均值分布Fig.7 Average parameters along the furnace length under different ammonia co-firing ratios

由图7(f)可知,煤粉燃烧器出口附近区域(0~0.6 m)随着掺混NH3比例的提高,煤粉给粉量降低,煤粉平均反应速率有所降低;同时NH3送入炉内后在主燃区会与未完全燃烧的焦炭发生抢氧反应,显著降低了煤焦燃烧速率,这种现象在燃尽区(1.3~2.9 m)更为显著。上述2方面共同作用使得煤粉燃烧平均速率随NH3掺混比例的提高而有所降低。

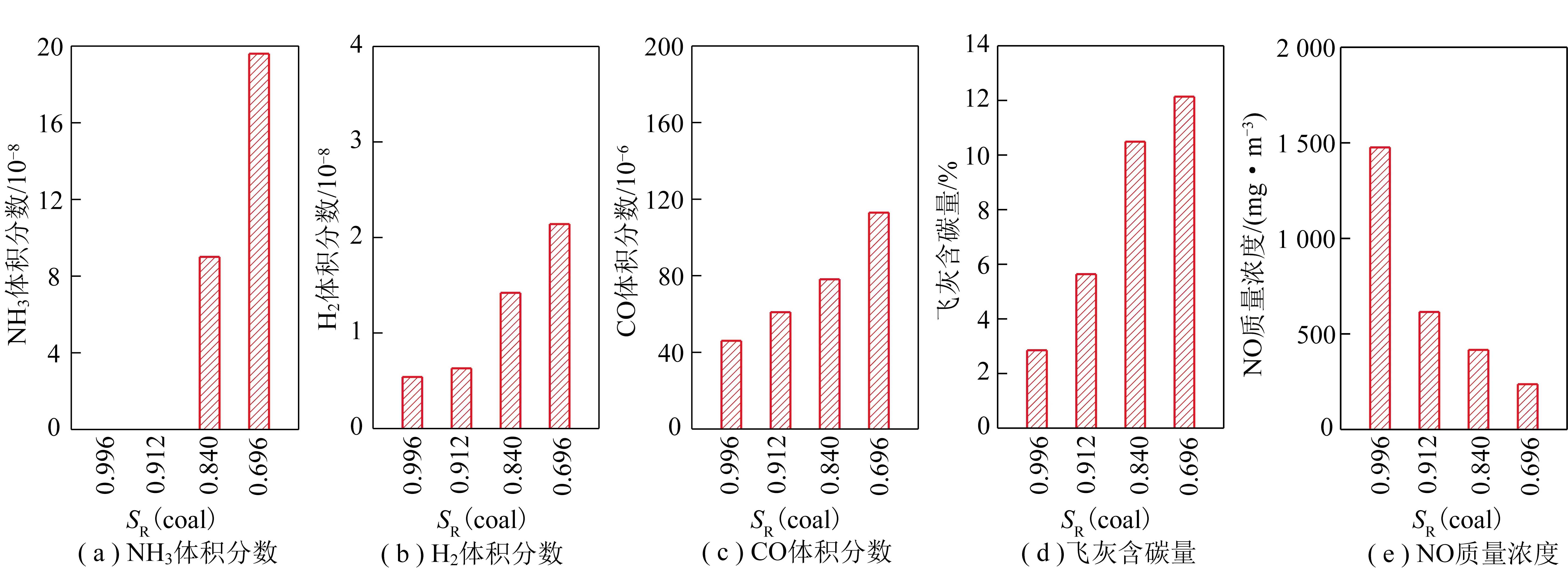

图8为不同NH3掺混比例下出口参数。不同NH3掺混比例下,沉降炉出口NH3及H2体积分数虽然存在一定差异(NH3掺混比例越高,出口处NH3体积分数越低、H2体积分数越高),但整体来说相对较低,表明送入炉内的NH3基本完全燃尽。不掺混NH3时,沉降炉出口CO质量浓度约5.04 mg/m3,掺混NH3后沉降炉出口CO质量浓度显著降低到3.64 mg/m3;随着NH3掺混比例增加CO质量浓度进一步降低。与纯煤粉燃烧相比,氨送入炉内混烧后,飞灰含碳量显著增加,这主要是由于氨送入炉内后在主燃区会与未完全燃烧焦炭发生抢氧反应,降低了煤焦燃烧速率;随着NH3掺混比例进一步增加,飞灰含碳量略增加。从NO排放结果来看,从煤粉燃烧火焰区喷入氨时NO 排放低于煤粉单独燃烧时。这与YAMAMOTO等[6]、ISHIHARA等[7]研究结论一致。出口处NO质量浓度随NH3掺混比例增加逐渐降低。结合ZHANG等[5]结论,建议实际燃烧过程中,NH3掺混比例控制在20%左右较为合适。

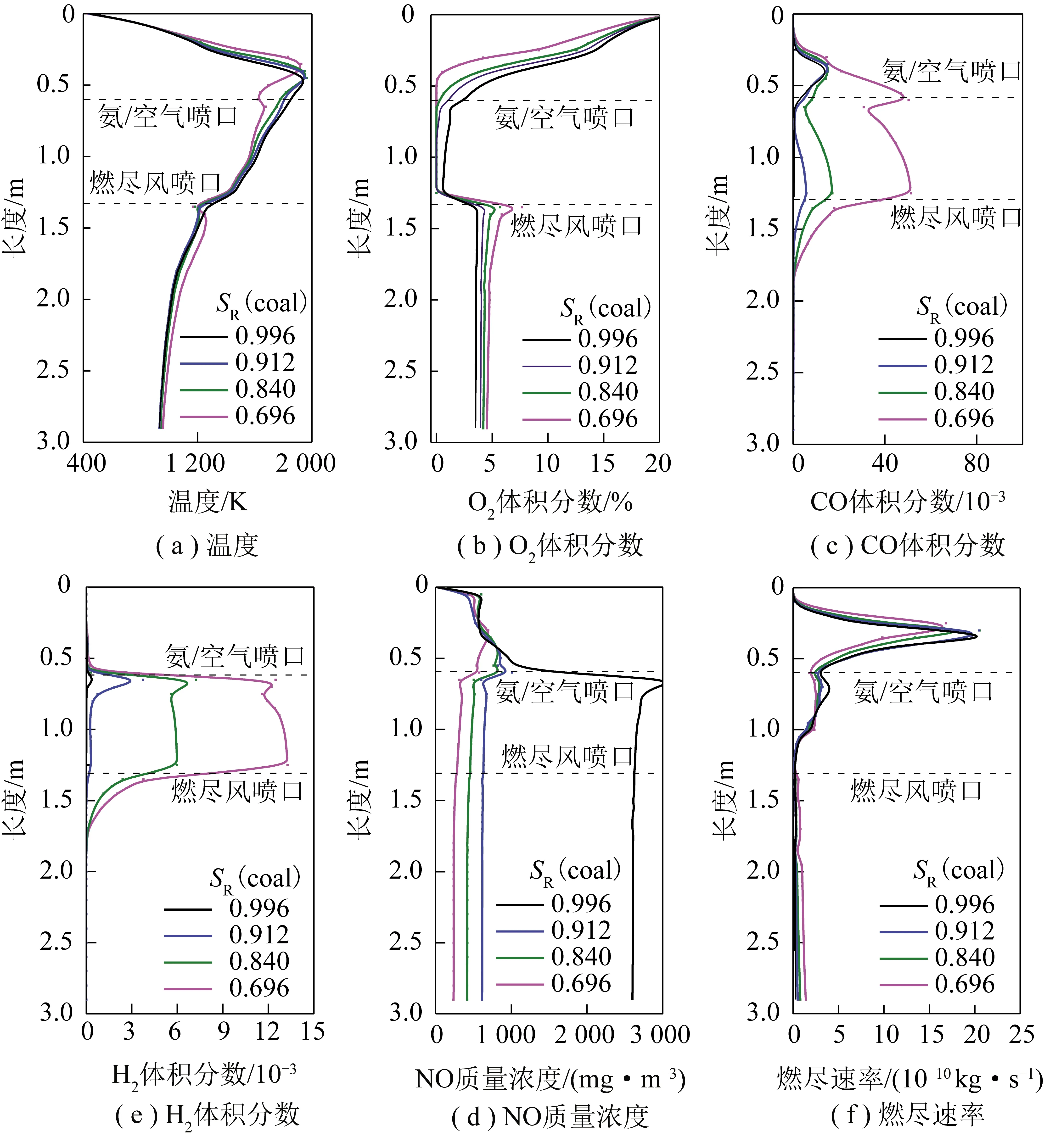

3.3 氨燃烧区过量空气系数对燃烧及NO生成的影响

氨燃烧区过量空气系数对NO影响显著,燃烧气体中残留的NH3发挥还原作用,燃烧中生成的NO被还原为N2。因此,有必要进一步探究氨燃烧区过量空气系数对燃烧及NO生成特性的影响。氨燃烧区不同过量空气系数下温度及组分分布如图9所示,沿程参数平均值分布如图10所示。

由图9(a)、10(a)可知,随着氨燃烧区过量空气系数减小,对燃烧器出口附近煤粉剧烈燃烧区温度影响较小,氨燃烧产生的高温区域变短,氨燃烧后在其下游区域(0.6~1.0 m)平均温度降低;燃尽风送入炉内后,氨燃烧区过量空气系数越小,燃尽区高温火焰越明显,平均温度越高,这主要是氨燃烧区过量空气系数偏低,主燃烧区未燃尽可燃物浓度偏高所致。

图8 不同NH3掺混比例下出口参数Fig.8 Parameters at the furnace outlet under different ammonia co-firing ratios

图9 氨燃烧区不同过量空气系数下温度及组分体积分数云图Fig.9 Temperature and species volume fraction contours under different ammonia excess air coefficient

图10 氨燃烧区不同过量空气系数下沿程参数平均值分布Fig.10 Average parameters along the furnace length under different ammonia excess air coefficient

由图9(b)可知,氨燃烧区不同过量空气系数对氨燃烧上游O2体积分数分布基本没有影响;氨燃烧器出口区域高O2体积分数区域随着NH3燃烧区过量空气系数减小而逐渐缩短。由图10(b)可知,不同氨燃烧区过量空气系数下,沿程O2平均体积分数变化不显著。由图9(c)和10(c)可知,氨燃烧区过量空气系数越小,氨燃烧下游区域CO体积分数越高,还原性气氛越强,这主要是由于氨燃烧区过量空气系数越小,更多空气通过燃尽风喷口送入炉内,主燃区空气分级程度增加,氨燃烧器区NH3/空气混合气体对CO稀释作用越弱,同时CO与氨燃烧器送入的空气反应越弱。由图9(d)和10(d)可知,氨燃烧区过量空气系数越低,下游区域H2体积分数越高,这是因为NH3燃烧区氧体积分数越低,R8~R10产生了大量未燃烧的还原性气体H2越不容易被氧化。

图11为氨燃烧区不同过量空气系数下出口参数统计结果,可知炉膛出口处NH3及H2体积分数随着氨燃烧区过量空气系数降低有所增加,但都处于较低水平,说明送入炉内的NH3基本完全燃尽。氨燃烧区过量空气系数降低,炉膛出口CO体积分数小幅增加(图11(c)),飞灰含碳量增加(图11(d)),这主要是由于氨燃烧区过量空气系数越小,主燃烧区总的空气分级程度越高所造成的。氨燃烧区过量空气系数从1.08降低到0.96,飞灰含碳量轻微增加;但进一步降低到0.84、0.72,飞灰含碳量显著增加。氨燃烧区过量空气系数为1.08时,沉降炉出口NO质量浓度达到1 600 mg/m3;而氨燃烧区过量空气系数为降低到0.96时,沉降炉出口NOx质量浓度显著降低,质量浓度只有242 mg/m3;进一步降低NH3燃烧区过量空气系数,沉降炉出口NO质量浓度降幅不明显。综上分析,建议氨燃烧区过量空气系数维持在0.96左右,既可以满足煤粉高效燃烧,又可以有效抑制NH3燃烧过程中NO的生成。

图11 氨燃烧区不同过量空气系数下出口参数Fig.11 Parameters at the furnace outlet under different ammonia excess air coefficient

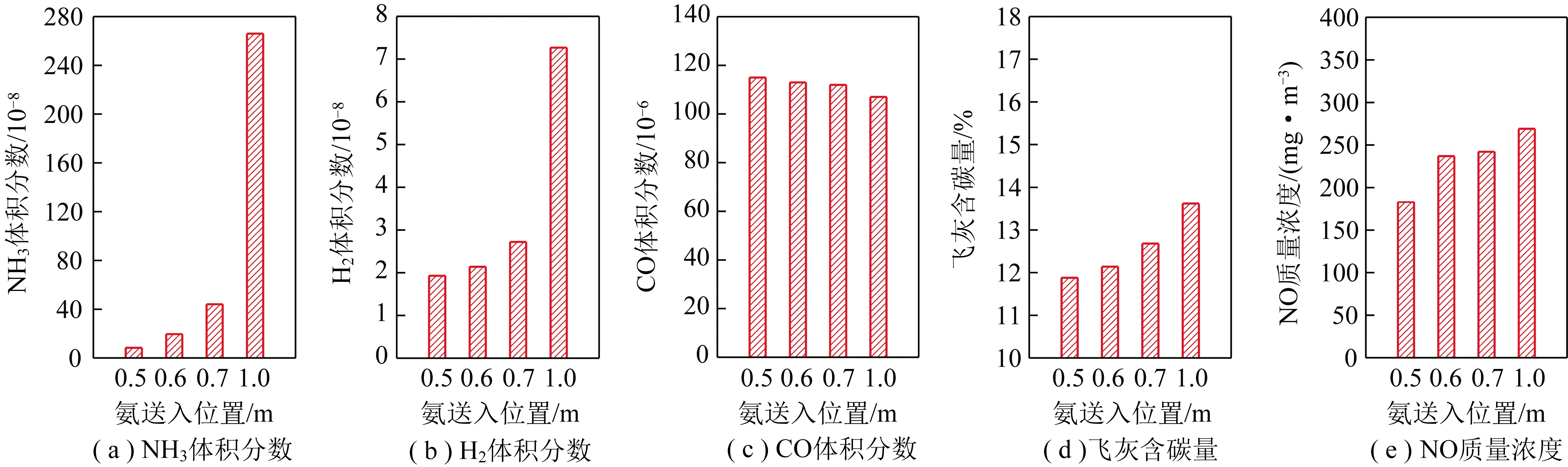

3.4 氨送入位置对燃烧及NO生成影响

图12、图13分别为氨不同送入位置下炉内温度及气体体积分数分布、沿程参数平均值分布。由图12(a)和13(a)可知,氨送入位置对煤粉火焰形状影响相对较小;喷氨位置与煤粉火焰距离越大,其周围来流气体温度越低;与其他远离燃尽风工况下(喷氨位置0.5、0.6、0.7 m),当喷氨位置靠近燃尽风区域时(氨送入位置距离炉顶1.0 m),氨反应放热使燃尽区平均温度升高。

由于煤粉燃烧处于深度空气分级下,煤粉剧烈燃烧在煤粉燃烧器出口区域消耗了大量O2,使得煤粉火焰下游主燃烧区O2体积分数较低(接近0)。由图12(b)和13(b)可知,氨送入位置不同分布变化不显著。图12(c)和13(c),喷氨位置与煤粉燃烧器距离越大,CO高浓度区域范围越大,这主要是由于喷氨位置越远,氨燃烧器区NH3/空气混合气体对CO稀释作用越弱,同时CO与氨燃烧器送入的空气反应越延迟。因此,喷氨位置越远,高CO体积分数区域越大,越有利于增强CO作为再燃气体对已生成NO的还原作用。由图12(d)和13(d)可知,喷氨与煤粉燃烧器距离越远,高H2体积分数区域越小,氨燃烧器下游主燃烧区H2平均体积分数最高。因此,喷氨位置越近,高H2体积分数区域越大,会增强H2作为再燃气体对已生成NO的还原作用。

由图12(e)和13(e)可知,不同氨送入位置对氨燃烧上游煤粉燃烧生成的NO体积分数影响相对较小;喷氨位置距离煤粉燃烧器越近,氨燃烧器下游及燃尽区域NO体积分数越低。原因为越接近煤粉燃烧火焰区,虽然高体积分数CO区域越小,CO作为再燃气体对已生成NO的还原作用越弱,但氨反应生成还原性气体H2越高,且反应区域越大,H2作为再燃气体对已生成NO的还原作用越强,在综合影响下,H2作为再燃气体对NO还原效应占主导,降低了NO生成量。

由图13(f)可知,在氨燃烧器区域煤粉燃烧平均速率存在小幅波动;喷氨位置距离煤粉火焰区增大,会轻微降低燃尽区煤粉燃烧速率。

图14为氨不同送入位置下出口参数统计结果,可知,喷氨位置越远离煤粉火焰区,炉膛出口处NH3及H2体积分数越高,但都处于较低水平;炉膛出口CO体积分数轻微降低(图13(c)),同时飞灰含碳量增加(图13(d)),这可能由于喷氨位置距离煤粉火焰区越远,未燃尽可燃气体越多,在燃尽区会与未燃尽焦炭发生抢氧反应,导致焦炭燃烧速率降低。喷氨位置越远离煤粉火焰区,沉降炉出口NO质量浓度增加(图13(e))。因此,建议喷氨位置尽量靠近煤粉燃烧火焰区,既可以满足煤粉的高效燃烧,又可以有效抑制耦合氨燃烧过程中NO的生成。

图14 氨不同送入位置下出口参数Fig.14 Parameters at the furnace outlet under different ammonia injection locations

4 结 论

1)与纯煤粉燃烧相比,煤粉中掺混氨后,氨在贫氧燃烧中产生大量未燃尽气体与煤焦抢氧,降低了煤焦反应速率,使飞灰含碳量增加,且较少量煤粉产生更少NO,氨贫氧燃烧有效抑制来自氨燃烧NO的生成,降低NO生成量;氨掺混比例进一步提高会增加飞灰含碳量、降低NO生成量。考虑燃烧经济性和NO排放量,氨掺混比例维持在20%左右比较合适。

3)喷氨位置距离煤粉火焰区越远,沉降炉出口飞灰含碳量和NO浓度越高,建议喷氨位置尽量靠近煤粉燃烧火焰区。