燃煤机组协同处理焦化固废中污染物的排放特性

肖海平,王铭玮,郭正旺,李 岩,,闫大海

(1.华北电力大学 能源动力与机械工程学院,北京 102206;2.中国环境科学研究院 固体废物污染控制技术研究所,北京 100012)

0 引 言

固废协同利用是当今工业发展的趋势,与2018年相比,2019年我国一般工业固体废物的综合利用率提高了14.2%,可达55.9%[1-3]。焦油煤粉和生化污泥属于一般工业固体废物,含有的多环芳烃、二噁英类和重金属等若处理不当,会造成极大的环境危害。

工业窑炉协同处理固体废物,在利用固废中热能的同时代替部分化石燃料,提高了工业生产的经济效益。目前,已有学者在水泥窑、电厂锅炉、炼铁高炉等工业窑炉协同处理固废领域开展技术研究和工程应用[4-7],其中水泥窑协同处理固废在我国已有明确的技术规范和污染控制标准,关于锅炉协同处理固废的研究较少。目前,锅炉协同处理固废的相关研究主要集中在掺烧固废对机组运行和重金属迁移转化的影响,PENG等[8]在100 MW煤粉锅炉上进行了污泥混烧试验研究,发现污泥掺混比例控制在10%以内时经济效益最高。倪刚、张世鑫等[9-10]研究了掺烧秸秆类生物质对锅炉运行的影响,结果表明掺烧对点火性能和火焰稳定性影响极小,炉内温度变化不大,锅炉运行安全,对于贫煤,在燃烧后期加入生物质有助于煤粉燃尽。肖海平等[11]和DUAN等[12]研究了锅炉协同处理固废过程中重金属迁移转化特性和污染物排放物的环境风险,结果表明烟气中Cr、As以颗粒态为主,固体样品中有90%以上的Cr富集在飞灰中,As则主要在飞灰和石膏中富集,其排放都低于标准限定值,考虑了重金属的存在,但忽略了有机污染物存在的可能性。鉴于此,笔者对煤粉锅炉开展了焦化固废掺烧试验,研究掺烧工况下多环芳烃、二噁英类在烟气样品和固体样品中的存在形式和质量浓度,并结合不同产物中重金属Cr、As的赋存特征和浸出效果,综合分析了协同处理焦化固废时污染物的排放风险,证明了燃煤锅炉处理焦化固废时环境风险可控。

1 试 验

1.1 试验方法

试验锅炉蒸气流量为480 t/h,该煤粉炉为四角切圆燃烧方式,采用固态排渣和回转式空气预热器。现用该煤粉锅炉开展焦化固废协同处理试验。采用煤制天然气项目产生的焦油煤粉和污水处理污泥,称量后通过给料机和传送带输送到混合机,与试验用煤按比例(煤∶生化污泥∶焦油煤粉=100.0∶3.0∶1.5)充分混合后得到混合燃料,以原煤燃烧作为空白工况,以混合燃料燃烧作为掺烧工况。

试验前保持至少稳定运行6 h,试验期间锅炉稳定在低负荷(350 t/h)下运行,试验用煤保证为同一批次。向煤仓投加混合燃料,试验期间稳定运行8 h,掺烧测试工况取样2次,每4 h取样1次。空白工况投加原煤,取样方法相同。试验期间氨法脱硫和湿电除尘产生的废水不外排。

在机组不同位点采样后检测样品的有机物和重金属。在煤场采集掺烧测试的煤、污泥、焦油煤粉,在输煤带上采集空白工况煤、掺烧工况混合燃料,在布袋除尘器的灰斗采集飞灰,在锅炉排渣口采集炉渣,在锅炉结晶后出口采集硫酸铵,在水平烟道采集烟气。试验期间同步记录锅炉炉内温度、入炉物料投加量和物料产出速率等数据。

1.2 燃料理化特性

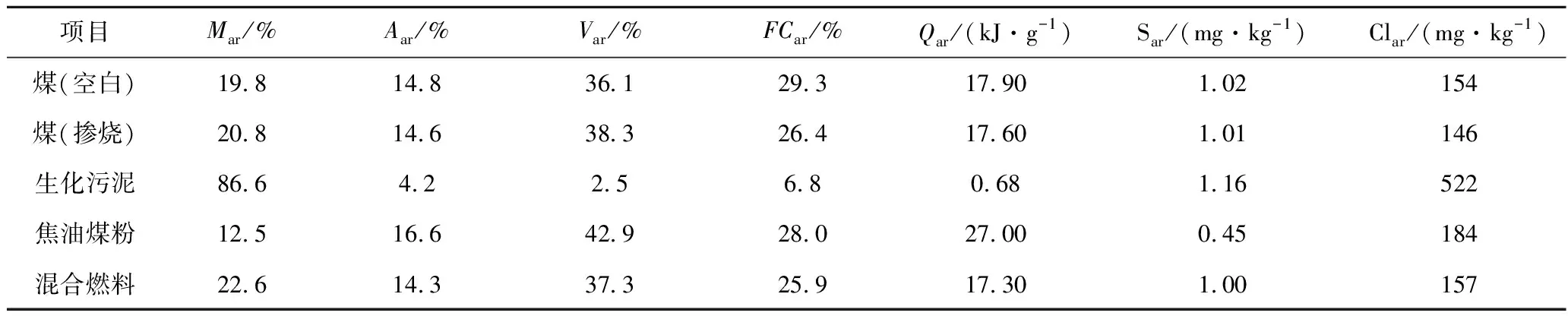

试验燃料的工业和元素分析见表1,与试验煤相比,生化污泥具有高水分、低挥发分、低热值的特点,焦油煤粉具有高热值的特点,由于焦化固废掺加量仅为4.5%,混合燃料基本性质与煤差异不大。

1.3 试验测试方法

浸出试验采用硫酸硝酸法,以硝酸/硫酸(1∶2)混合溶液为浸提剂,模拟废物浸出环境(pH=3.20±0.05)。依据标准 GB 5085.3—2007《危险废物鉴别标准 浸出毒性鉴别》[13]测定重金属浸出浓度。

表1 燃料的工业和元素分析

对试验燃料进行工业分析和元素分析,对固、气体样品进行有机物和重金属检测。采用气相色谱-质谱联用法(GC-MS)测量烟气中样品浓度,气相色谱-质谱联用仪为美国Agilent公司的GC7890A/MS5975C;使用的电感耦合等离子体质谱仪为安捷伦7500 系列ICP-MS测定样品中重金属浓度。依据HJ 766—2015《固体废物 金属元素的测定 电感耦合等离子体质谱法》[14]检测固体样品重金属浓度;依据HJ 77.32008《固体废物 二噁英类的测定 同位素稀释高分辨气相色谱-高分辨质谱法》[15]检测二噁英类浓度;依据 EPA method 8270D(SW—846)《半挥发性有机物的测定 气相色谱质谱法》检测多环芳烃类浓度;依据EPA method 29《固定源金属排放测定》检测气体样品的重金属质量比;依据HJ 77.2—2008《二噁英类的测定 同位素稀释高分辨气相色谱-高分辨质谱法》[16]检测二噁英类浓度;采用HJ 38—2017《固定污染源废气 总烃、甲烷和非甲烷 总烃的测定 气相色谱法》检测多环芳烃类浓度。

2 结果与讨论

2.1 协同处理对锅炉运行的影响

空白工况时,锅炉负荷平均值为346 t/h,为锅炉额定负荷的72%,负荷在320~380 t/h波动,锅炉炉膛出口温度平均945 ℃;掺烧工况时,试验期间平均负荷为329 t/h,为锅炉额定负荷的69%,负荷在345~320 t/h波动,锅炉炉膛出口温度平均934 ℃。掺烧工况的锅炉负荷和炉膛温度比空白工况略低,但负荷变化幅度小,燃烧更加稳定,表明少量掺烧生化污泥和焦油煤粉不会影响炉内稳定燃烧。

2.2 协同处理对有机污染物排放影响

2.2.1多环芳烃

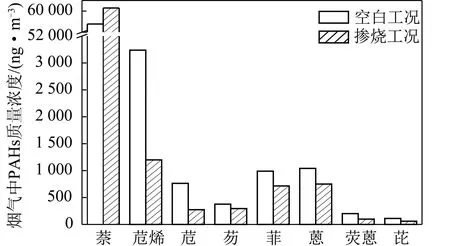

不同工况锅炉烟气中多环芳烃(PAHs)质量浓度如图1所示。受样品取样量和仪器对PAHs的响应程度不同,样品检出限稍有不同,相比空白工况,掺烧工况时萘质量浓度增加了11%,苊烯、苊、芘等7种物质的质量浓度有不同程度降低,苯并[α]蒽、苯并[α]芘、苯并[g,h,i]芘等8种物质的质量浓度极少,低于检出限(12.8~21.9 ng/m3),且远低于GB 16297—1996《大气污染物综合排放标准》中规定的苯并[α]芘排放限值300 ng/m3。对比空白工况试验煤,混合燃料的挥发分质量分数增加了3.3%,固定碳质量分数减少了11.6%,烟气中PAHs质量浓度增加4.5%,说明燃料中固定碳减少和挥发分增加促进了PAHs的生成。李晓东等[17-18]研究发现不同环数PAHs质量浓度与燃烧温度和燃烧时间相关,PAHs总量与煤挥发分含量正相关、碳含量负相关。由于炉内燃烧温度高于950 ℃,燃料停留时间充分,燃烧比较彻底,此时多环芳烃生成总量较低,且高环多环芳烃中的碳氢化合物被破坏成小分子,最终致癌性高的高环PAHs(如苯并芘)质量浓度极低,而低环萘质量浓度远超其他种PAHs,这与本研究结果一致。

图1 不同工况下烟气样品中PAHs质量浓度Fig.1 PAHs concentration in flue gas samples under different working conditions

采用PAHs毒性当量因子计算PAHs总质量浓度,具体公式如下:

(1)

式中,TEQ为PAHs的总质量浓度,ng/m3;Ck为第k种 PAHs 的实际浓度,ng/m3;TEF,k为第k种PAHs的毒性当量因子。

空白工况和掺烧工况时锅炉烟气中PAHs总质量浓度分别为71.2和71.3 ng/m3,远低于GB 16297—1996《大气污染物综合排放标准》中规定的排放限值,因此,掺烧焦化固废后锅炉烟气中PAHs排放的环境风险很低。

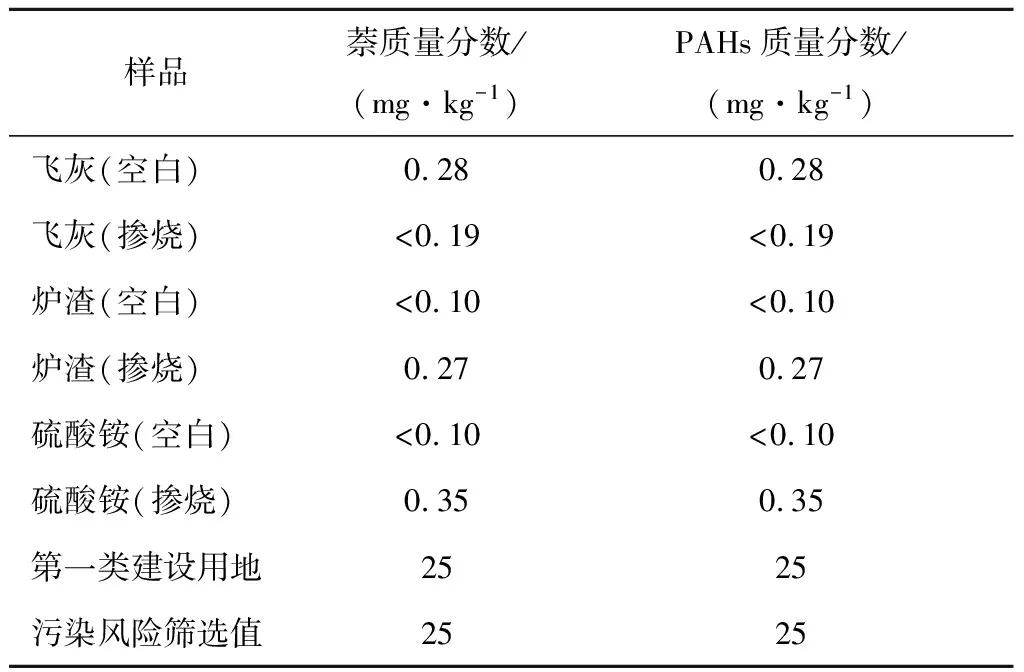

固体样品中16种PAHs检测浓度及总质量分数计算结果见表2,发现仅萘在固体样品中有极少量检出,其他15种中PAHs均未检出。炉渣中PAHs生成主要是固定碳合成,掺烧工况下炉渣产出速率为1.6 t/h,相比空白工况增加了50.1%,固定碳总含量增加,因此掺烧工况有少量萘检出。参考第一类建设用地土壤(25 mg/kg),固体样品中PAHs排放风险极低。

表2 固体样品中PAHs浓度及总质量分数

2.2.2二噁英类

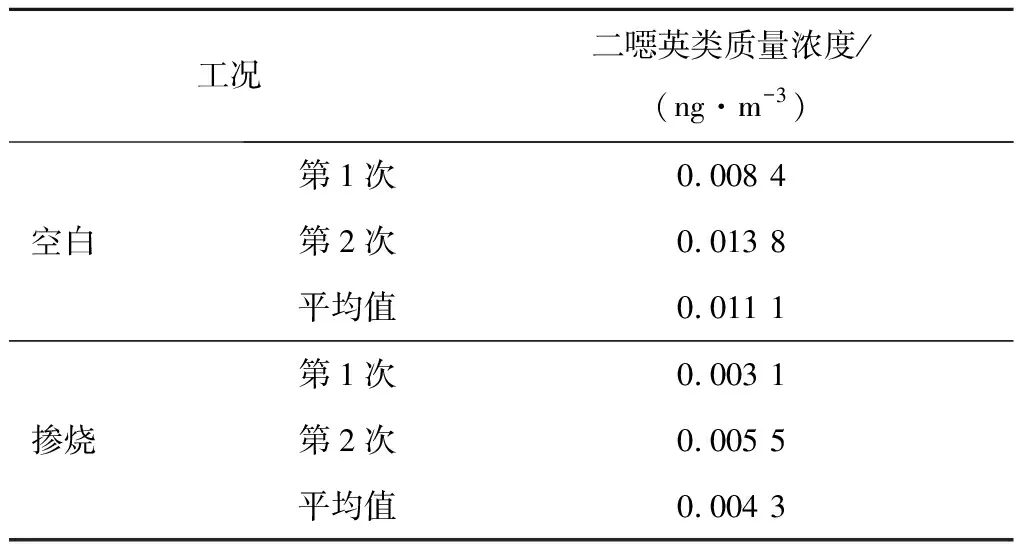

锅炉燃烧过程中,在炉内低温区域、飞灰和烟气中,通过一些多相反应(如高温气相合成等)生成少量二噁英。不同工况烟气中二噁英类质量浓度见表3。烟气中二噁英在空白工况下平均质量浓度为0.011 1 ng/m3,在掺烧工况下平均质量浓度为0.004 3 ng/m3,二噁英在烟气中浓度极低,协同工况下二噁英浓度略降低,是锅炉内燃烧工况正常波动所致,其浓度在痕量范围内正常波动。锅炉燃烧后产生的二噁英浓度低,是因为炉膛高温会破坏二噁英生产的前驱物,且碳燃尽率高,进而抑制二噁英的生成,布袋除尘则可以有效控制二噁英的排放。张世鑫等[19]研究发现燃煤和污泥掺烧下,二噁英平均值均低于0.10 ng/m3,与本文研究结果一致。唐娜等[20]研究发现烟气中的未燃尽芳烃类(即二噁英生成的前驱物)和残碳物质在300~500 ℃下遇到重金属Cu后,会生成二噁英。因此,烟气中仍有极少量二噁英类存在。

GB 18484—2020 《危险废物焚烧污染控制标准》和GB 18485—2014《生活垃圾焚烧污染控制标准》中规定的二噁英限值分别为0.5、0.1 ng/m3,空白、掺烧工况的二噁英质量浓度都远低于规定限值,

表3 不同工况下烟气中二噁英类质量浓度

说明烟气中的二噁英排放风险极低。

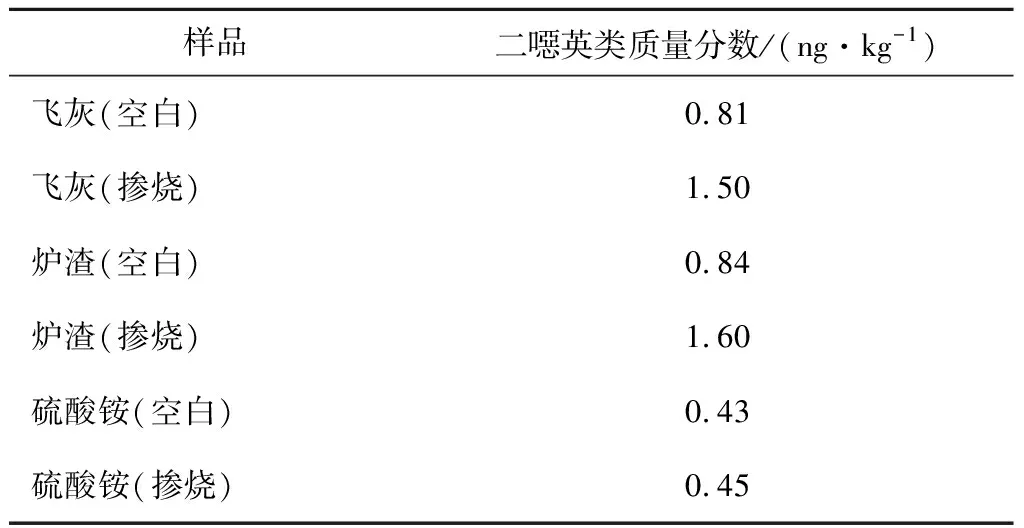

不同工况固体样品中二噁英类质量浓度见表4。发现掺烧工况下飞灰、炉渣中二噁英类质量浓度约为空白样品的2倍。依据HJ 77.2—2008《二噁英类的测定 同位素稀释高分辨气相色谱-高分辨质谱法》和HJ 77.3—2008《固体废物 二噁英类的测定 同位素稀释高分辨气相色谱-高分辨质谱法》等,二噁英类浓度结果“低于检出限,检测结果以检出限的一半计”,而本次试验飞灰和炉渣样品中的16种二噁英单体浓度均小于检出限,因此,二噁英类检出限不同导致固体样品中的检测结果略有波动。

表4 固体样品中二噁英类质量分数

参考我国第一、二类建设用地和其他国家居住地土壤中的二噁英类质量分数限值分别为10、40 ng/kg,固体样品中二噁英类质量分数远低于风险筛选值,说明固体污染物中二噁英类的排放风险很低。

2.3 协同处理对重金属排放影响

2.3.1原料和固体样品中重金属含量

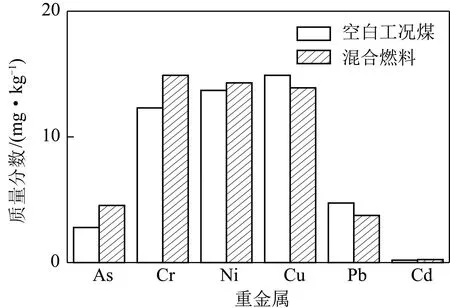

空白工况煤和混合燃料重金属质量分数如图2所示,与空白煤相比,混合燃料中Cr、As质量分数增加最多,分别增加了21.1%、63.1%,这是由于生化污泥中Cr和As质量分数分别为空白煤中的3.6倍和26倍,而其他重金属元素仅略增加或减少,故重点研究掺烧后Cr、As的赋存分布和浸出特性。

图2 不同工况燃料中重金属质量分数 Fig.2 Mass ratio of heavy metals in fuels under different working conditions

不同工况固体样品中Cr、As质量分数见表5,掺烧工况下,飞灰中Cr的质量分数为79.6 mg/kg,明显高于底渣和硫酸铵,在硫酸铵中Cr的质量比为空白工况的3.25倍;As在飞灰中从14.0 mg/kg 上升至20.0 mg/kg,在炉渣中从8.1 mg/kg上升至10.3 mg/kg,在硫酸铵中从0.29 mg/kg 上升至0.37 mg/kg,固体产物中As的质量分数均有增加。对比不同工况燃料中Cr质量分数发现,掺烧工况下硫酸铵中Cr质量分数明显增加并非由掺烧生化污泥和焦油煤粉所致,可能由锅炉湿法脱硫系统对重金属的循环累积效应导致。VEJAHATI等[21]研究认为飞灰的形成与矿物质气化凝聚和冷凝过程有关,飞灰颗粒尺寸较小;而炉渣的形成则与矿物质在熔融作用下包裹煤颗粒有关,炉渣颗粒尺寸较大,痕量元素Cr、As更容易吸附于颗粒较小的飞灰上,这与本试验结论一致。

表5 不同工况固体样品中Cr、As质量分数

2.3.2重金属分配率

结合不同样品中重金属质数分数和产出速率可计算出试验过程中重金属Cr、As在对应样品中的质量分配率,具体公式如下:

(2)

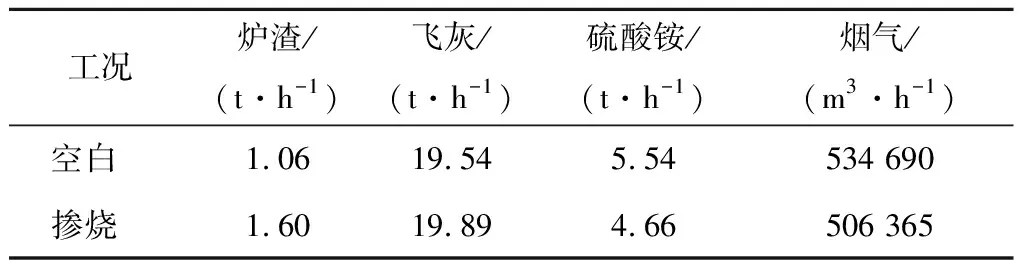

其中,Ki为重金属i在不同样品中的质量分配率;Mi为重金属i在不同样品中的质数分数;Vi为不同样品的产出速率,见表6。

表6 烟气和固体样品产出速率

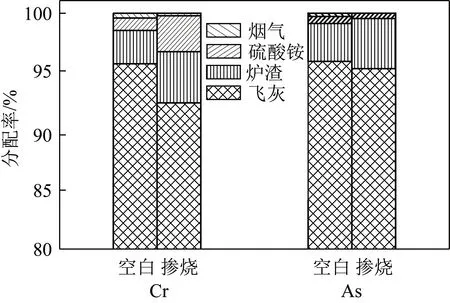

掺烧试验过程重金属通过混合燃料进入锅炉炉膛,以炉渣、飞灰、硫酸铵、烟气的形式排出锅炉。依据式(1)计算结果得到Cr、As在不同样品中的分配率如图3所示。

图3 Cr、As在不同产物中的分配情况Fig.3 Distribution of Cr and As in different products

由图3可知,90%以上的Cr、As赋存于飞灰中,2%~4%存在于炉渣中,仅有很少部分存在于烟气和硫酸铵中。Cr属于难挥发亲氧元素,熔沸点低,在高温下易生成稳定的氧化物,因此,Cr主要赋存于飞灰和底渣中。葛江等[22]研究认为炉膛温度1 100 ℃ 时,Cr最终以Cr2O3的形态稳定存在,抑制其挥发最终固定在灰渣中;ZHAO等[23]研究了Cr吸附脱除机理,发现1 000 ℃以上时,Al、Fe和Ca的氧化物与Cr化合物反应形成更稳定的硅酸盐,同样会抑制Cr挥发,使其大量固存于飞灰与炉渣中。

As属于半挥发性元素,燃烧过程中大部分释放进入烟气,因除尘装置捕集而富集在飞灰中,少部分通过矿物直接固定或颗粒快速熔融等形式迁移至底渣[24]。郭欣[25]研究发现气相中As2O3(g)会与Ca、Fe和Al化合物结合生成(亚)砷酸盐,将As迁移至飞灰颗粒;少量As 会与煤及污泥中的SiO2、CaO和 Al2O3等矿物反应生成 Ca3(AsO4)、AlAsO4等物质,部分As转移到底渣中。

2.3.3重金属环境风险评估

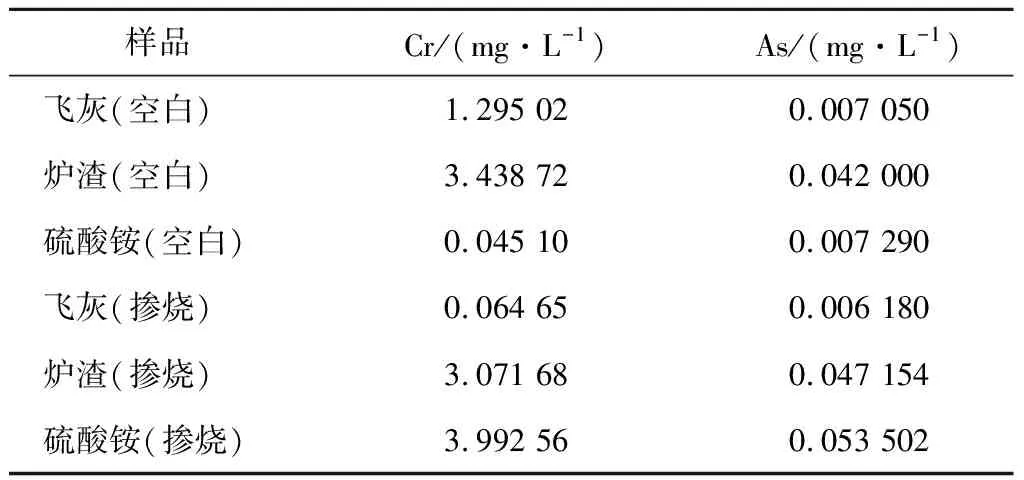

为了解试验产生的固体样品可能带来的环境危害,对不同工况产生的飞灰、炉渣、硫酸铵进行浸出试验,结果见表7。

表7 固体样品中Cr、As的浸出质量浓度

参考GB 5085.3—2007《危险废物鉴别标准 浸出毒性鉴别》的标准限值,固体样品中Cr、As浸出质量浓度符合标准。值得注意的是,炉渣中Cr的浸出质量浓度远高于As,约为标准限的23%,一方面因为炉渣本身Cr含量高,另一方面由于Cr为典型的亲氧元素,炉膛内的高温条件会加剧其氧化程度,最终形成易溶的铬酸盐,在水相中更易迁移[26]。As的浸出浓度极低,小于标准限的1%,这是因为As生成的化合物水溶性和可交换性低,不易在水相中迁移[27]。烟气中Cr、As排放浓度见表8。

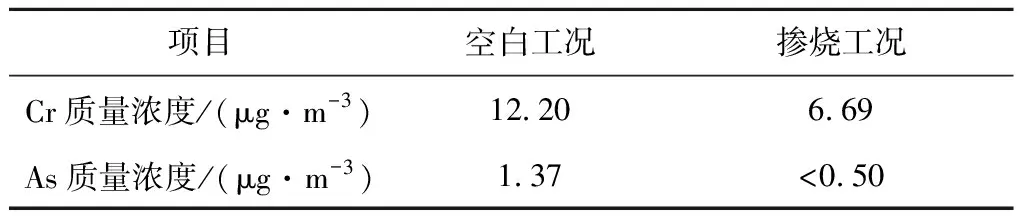

表8 烟气中Cr、As质量浓度

掺烧工况下烟气中有害金属As质量浓度从1.37 μg/m3降至检出限以下;Cr质量浓度从12.20 μg/m3降至6.69 μg/m3,下降了45%。烟气中重金属质量浓度低主要是由于锅炉配置的布袋除尘、氨法脱硫和湿式电除尘设施,可高效去除烟气中重金属。掺烧工况中烟气排放的重金属浓度远低于GB 13223—2011《火电厂大气污染物排放标准》[28]规定限值,也低于GB 16297—1996《大气污染物综合排放标准》[29]和GB 18484—2020《危险废物焚烧污染控制标准》[30]规定限值。

在该燃煤锅炉协同处理焦化固废过程中,产生的重金属污染物符合排放标准,环境风险较低。

3 结 论

1)协同处理工况下,烟气中PAHs主要以萘的形式存在,PAHs总量相对空白工况增加4.5%,掺烧并未显著改变燃烧固废中PAHs单体的分布特征;固体样品中仅有微量PAHs检出,远低于国家标准线。

2)协同处理工况下,烟气中二噁英质量浓度仅为0.004 3 ng/m3,相比空白工况降低了61.3%,少量生化污泥掺烧可能在一定程度上抑制燃烧过程二噁英的生成;固体样品中仅有少量二噁英检出,低于国家标准限值。

3)协同处理工况下,原料中Cr和As质量比增加最多,主要存在于飞灰和炉渣中,烟气和硫酸铵中较少。硫酸铵中Cr质量比为空白工况的3.25倍,烟气中As降至检出限以下,协同处理影响了产物中Cr、As的分配。

4)协同处理工况下,固体样品中Cr浸出质量浓度最高为3.993 mg/L,约为标准限值的23%,As浸出质量浓度最高为0.053 mg/L,约为标准限值的1%,本次协同试验重金属浸出风险极低。