富油RAP热再生沥青混合料路用性能研究

张晋媛

(山西省交通规划勘察设计院有限公司,山西 太原 030000)

张晋媛.富油RAP热再生沥青混合料路用性能研究[J].石家庄铁道大学学报(自然科学版),2022,35(1):120-126.

0 引言

近年来,我国交通运输事业取得了高速发展,已建成四通八达的公路网。据统计,截至2020年底,公路密度达0.52 km/km2,公路行业也由最初的建设期逐渐转向养护管理期,2020年底公路养护里程占公路总里程的99%。我国每年路面翻修重建所产生的废旧沥青混合料(recycled asphalt pavement,RAP)近1.6 亿t[1-2],若不对其进行处理,会造成严重环境污染和资源消耗。沥青路面再生技术是指将收集的RAP经一定工艺处理后循环利用,既可节约资源,又实现环境保护,符合绿色交通发展理念,是我国乃至世界公路养护发展的热点[3-5]。在沥青路面铣刨、回收RAP时,部分集料在荷载挤压、机械冲击等作用下必然会发生破碎,集料比表面积增大。文献[6]指出,将RAP分档后再进行配合比设计,可以降低集料粒径差异带来的影响,且分档越多,变异性越小,并将RAP分为粒径小于5 mm和大于5 mm 2档或0~5 mm、5~10 mm和大于10 mm 3档。0~5 mm档集料由于比表面积较大,表面裹覆更多沥青,也被称作富油RAP。文献[7]、文献[8]研究了50%RAP掺量的AC-20混合料,但富油RAP仅占10%左右。而在实际工程中,富油RAP使用量也很少,甚至直接废弃。富油RAP沥青含量高,若能将其再生提高其利用率,既能节约资源,也能保护环境。

以AC-20沥青混合料为研究对象,分析了不同RAP掺量和富油RAP掺量的热再生沥青混合料的配合比设计和路用性能,以期为今后RAP沥青混合料的研究和应用提供必要的理论依据。

1 试验材料

1.1 RAP混合料

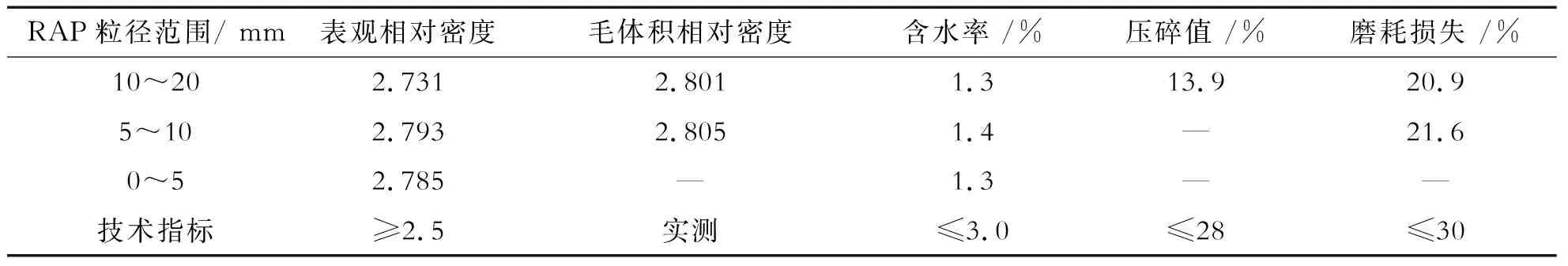

研究采用某高速公路铣刨回收的RAP混合料,将RAP预处理后筛分为0~5 mm(富油RAP)、5~10 mm、10~20 mm 3挡,筛分结果如表1所示。根据《公路工程沥青及沥青混合料试验规程》(JTG E20—2011)规定的离心抽提法抽提回收旧沥青,并测试其基本性能,试验结果如表2所示。RAP料中旧集料技术指标如表3所示。

表1 RAP料筛分结果 %

表2 RAP中旧沥青基本性能

表3 旧集料主要技术指标

1.2 新集料

研究所用的新集料和矿粉均为石灰岩,其主要技术指标如表4所示,均满足《公路沥青路面施工技术规范》(JTG F40—2004)的相关规定。

表4 集料及矿粉的技术指标

1.3 新沥青与再生剂

以70#基质沥青作为新的沥青胶结料,其基本性能如表5所示,试验结果均满足JTG F40—2004规范的要求。再生剂选用陕西某公司产再生剂,其技术指标如表6所示。

表5 70#基质沥青技术指标

表6 再生剂的主要技术指标

2 热再生沥青混合料配合比设计

2.1 热再生沥青混合料级配

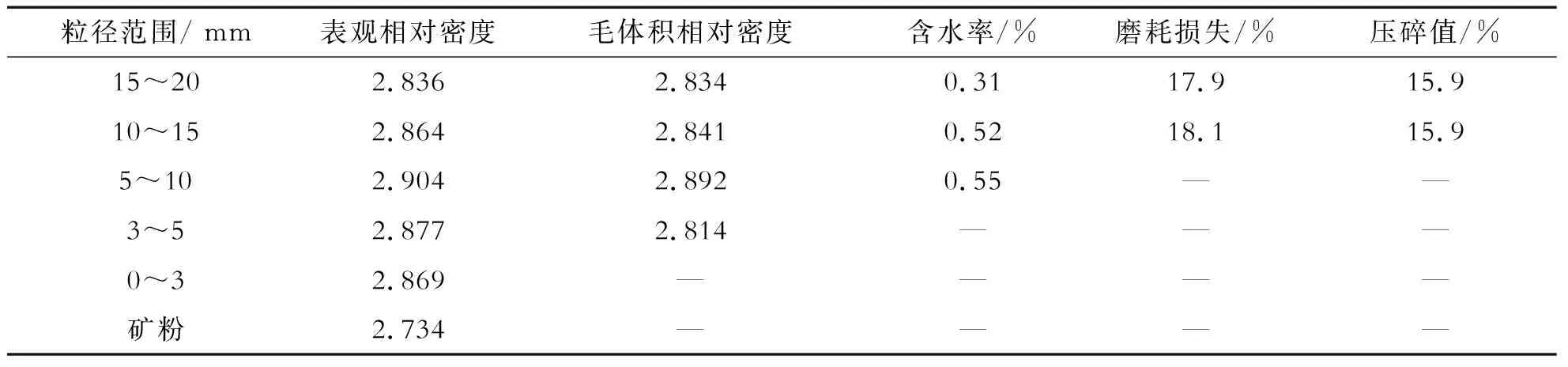

在RAP热再生沥青混合料设计和施工过程中,级配组成是沥青混合料再生技术的关键[9],应严格控制新旧沥青和再生剂的掺量,同时应控制好旧集料和新集料的比例。根据旧集料级配组成及现有研究经验,考虑RAP掺量分别为0%(占混合料总质量比,下同)、30%、40%和50%,同时在每一种RAP掺量下考虑不同富油RAP掺量带来的影响,富油RAP掺量分别为10%、15%和20%,再生剂掺量为旧沥青质量的10%,简记为RAP-m(n)(m为RAP掺量百分比,n为RAP中富油RAP含量百分比),如RAP-30(10)表示RAP掺量为30%(富油RAP占10%)的热再生沥青混合料。为降低级配产生的影响,取JTGF 40—2004规范规定的AC-20级配中值作为目标级配,级配设计过程中应使混合料级配尽可能贴近目标级配。各沥青混合料级配组成如表7所示。

表7 再生沥青混合料级配组成 %

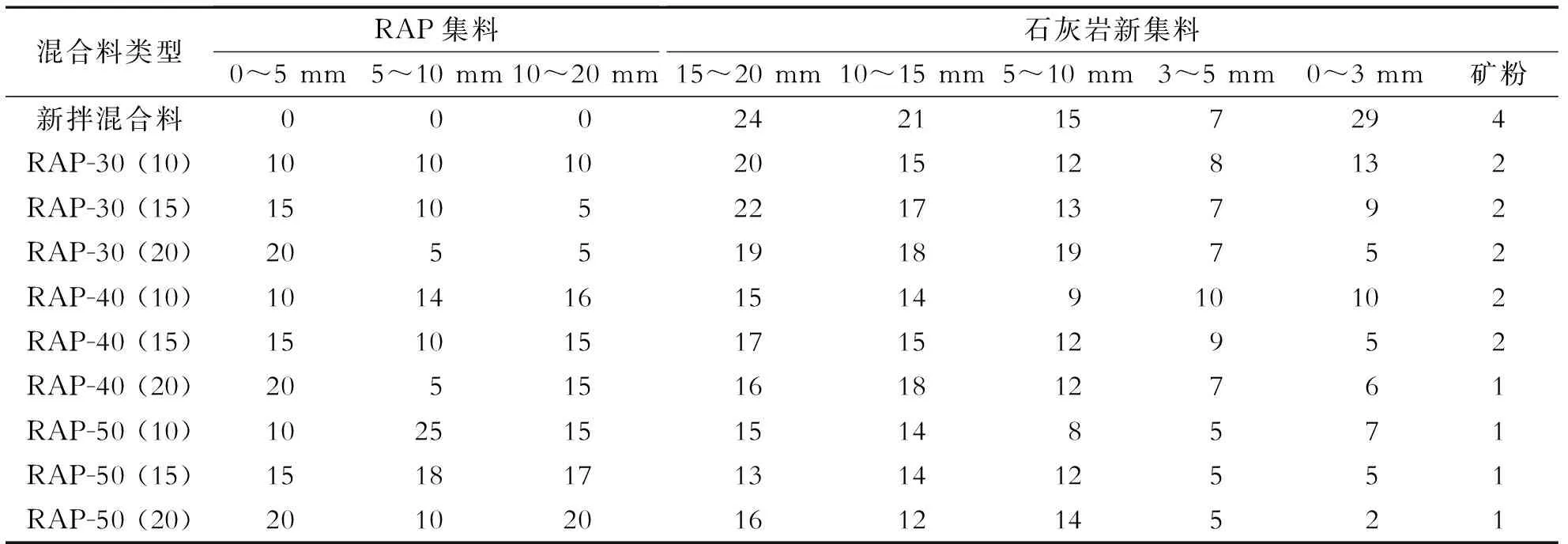

2.2 最佳油石比变化规律

不同RAP掺量下热再生沥青混合料最佳油石比(OAC)和新添加油石比(OACb)如图1所示。由图1可知,RAP-30%沥青混合料的OAC值小于RAP-0沥青混合料,这是由于老化沥青中掺入再生剂后,使沥青质含量降低,轻组分溶解能力增强,从而有效改善了沥青相溶性,因此该掺量下最佳沥青用量降低。但随着RAP含量的增加,RAP旧料越多,有效沥青(具有黏结能力的沥青)占比越少,沥青混合料黏结强度衰减较快,而且当再生剂掺加量为5%时,沥青性能可以恢复至原标号[10],本研究中再生剂掺量10%,对RAP料中老化沥青的再生能力较强,因此OAC增大。此外,由于RAP热再生沥青混合料的最佳油石比由新沥青和再生沥青2部分组成,但再生剂对旧沥青的再生效果与混合料类型、旧集料表明沥青裹附量等有关,故最佳油石比与富油RAP掺量无显著变化规律。对于新沥青掺量,掺入RAP料后,RAP中旧沥青替代部分新沥青作为黏结材料,从而使新沥青用量减少,即OACb随着RAP掺量的增加而减少。由于富油RAP中集料粒径小,比表面积较大,表面裹覆旧沥青含量多,因此相同RAP掺量下,OACb随着富油RAP掺量的增加而降低。

图1 热再生沥青混合料最佳沥青用量变化规律

2.3 体积参数变化规律

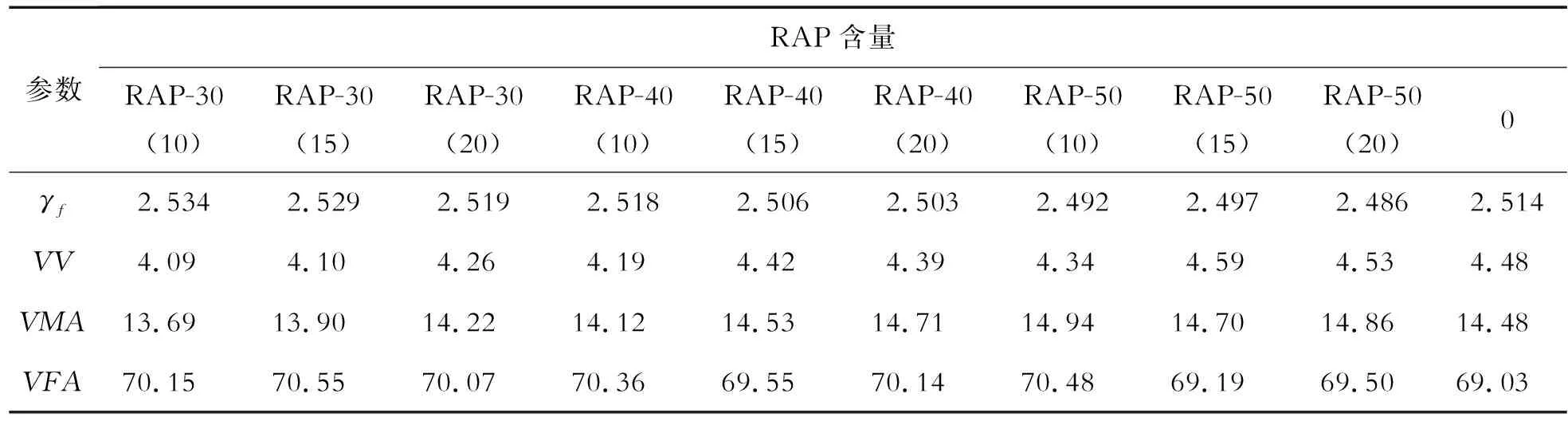

在沥青最佳油石比掺量下,再生沥青混合料毛体积密度(γf)、空隙率(VV)、矿料间隙率(VMA)和沥青饱和度(VFA)变化如表8所示。

表8 热再生沥青混合料体积参数

由表8可知,随着RAP掺量增加,OACb逐渐变少,拌和时沥青流变特性变差,不能均匀地填充粗集料间的空隙。因此,热再生沥青混合料的毛体积密度逐渐降低,空隙率、矿料间隙率逐渐增大,而沥青饱和度并无明显变化。

2.4 力学指标变化规律

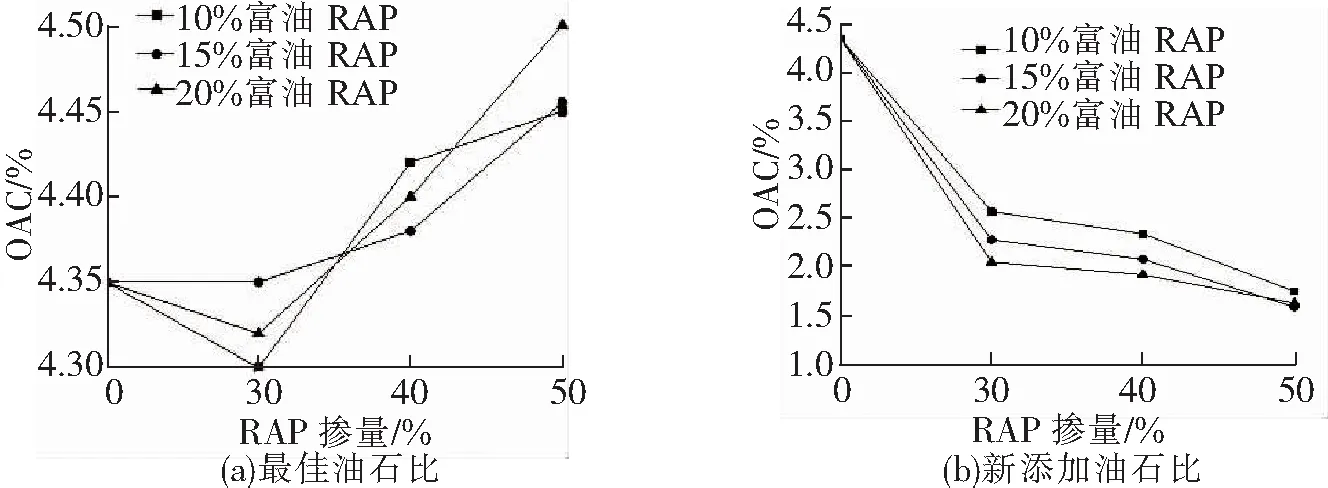

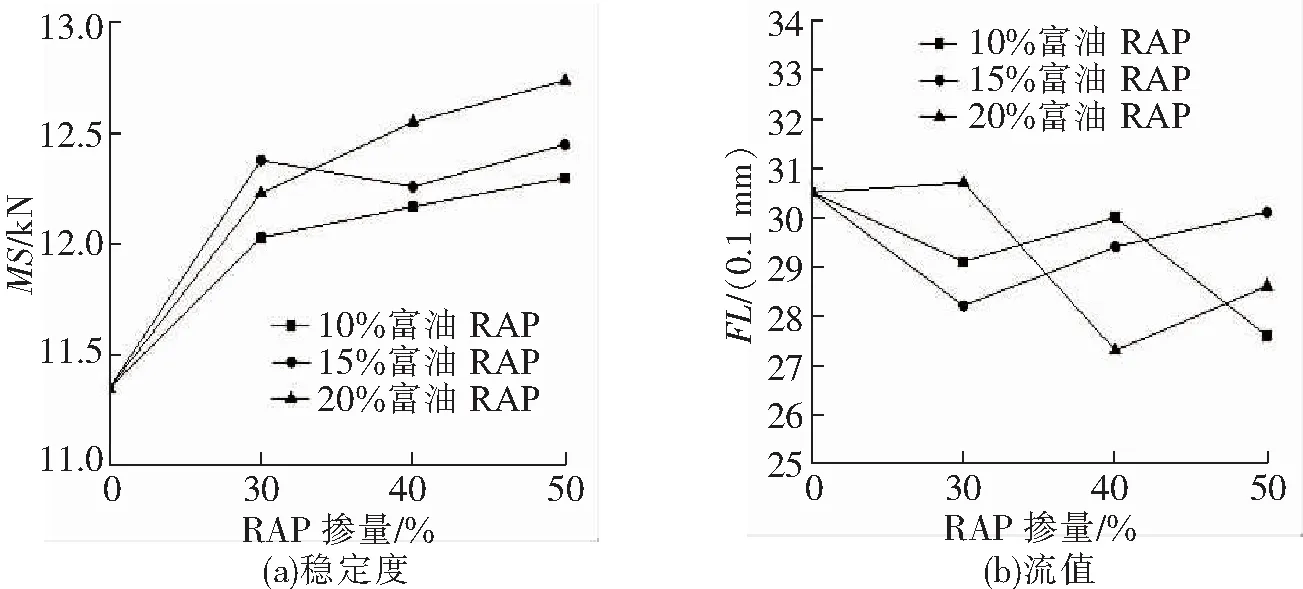

马歇尔试验是沥青混合料配合比设计和路面施工质量控制过程中常用的质量控制方法,热再生沥青混合料在最佳油石比下的稳定度(MS)和流值(FL)变化如图2所示。

图2 热再生沥青混合料马歇尔试验结果

稳定度表征混合料试件在加载受压过程中能承受的最大承载能力(破坏荷载),流值表征试件在最大荷载作用下产生的垂直变形量。由图2可见,热再生沥青混合料的MS值均大于新拌沥青混合料,说明热再生沥青混合料具有较好的承载能力,且RAP含量越高,MS值越大。此外,在相同的RAP掺量下,随着富油RAP掺量增加,混合料密实度增加,集料间的嵌挤力增强,混合料刚度增大,承载能力提高。对于流值,随着RAP掺量增加,FL值无显著变化规律,基本与普通沥青混合料相当,说明虽然RAP热再生沥青混合料的承载能力有所提高,但在破坏荷载下产生的竖向变形并无显著规律。这是由于沥青混合料是由集料-沥青和空隙组成的三相材料,其变形除了与荷载有关外,还与自身结构组成有关。

3 热再生沥青混合料路用性能

3.1 高温稳定性

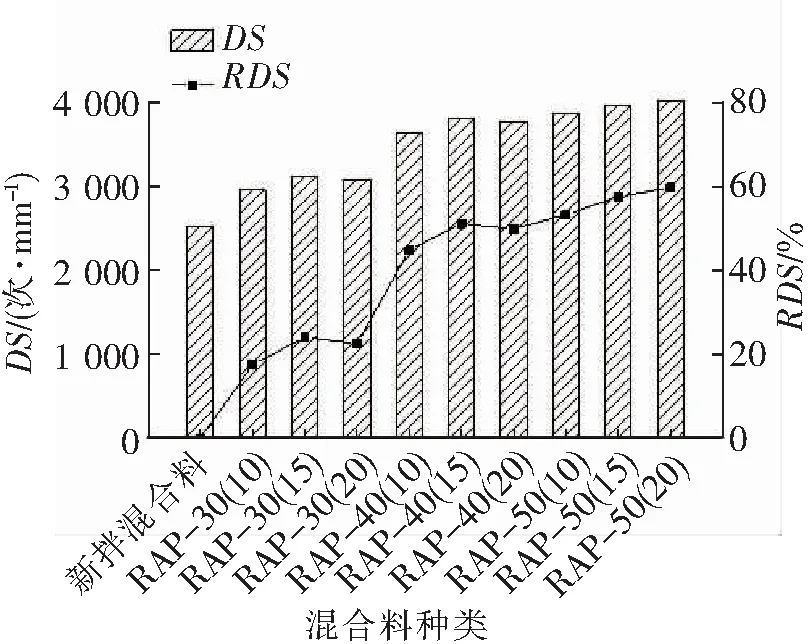

图3 车辙试验结果

车辙试验用于评价沥青混合料高温稳定性,车辙板尺寸为30 cm×30 cm×5 cm(长×宽×高),按照JTG E20—2011规定的试验方法进行试验,为了便于对比分析热再生沥青混合料与新拌沥青混合料高温抗车辙能力的区别,计算热再生沥青混合料与新拌沥青混合料的动稳定度(DS)增长率,用RDS表示,即RDS=(DSRAP-DS新)/DS新,其中,DSRAP、DS新分别为RAP热再生沥青混合料和新拌沥青混合料的动稳定度),得到试验结果如图3所示。

由图3可知,与新拌混合料相比,RAP沥青混合料的DS值较新拌混合料提高了17%~60%,且随着RAP掺量的增加,DS值增大。当RAP掺量为40%和50%时,热再生沥青混合料DS值相差不大,但大于RAP掺量为30%的热再生沥青混合料。RAP掺量为30%、40%、50%所对应DS平均值分别为3 049次/mm、3 731次/mm、3 938次/mm,说明热再生沥青混合料具有较好的高温稳定性,这是由于RAP中沥青老化严重,沥青组分中沥青质含量高,轻组分少,沥青硬度大,新旧沥青混溶后黏度增大,从而使再生沥青混合料具有较好的高温抗车辙能力。此外,当RAP总掺量相同时,随着富油RAP用量的增加,旧沥青含量增加,热再生沥青混合料的DS值呈增长趋势。

图4 低温断裂试验结果

3.2 低温抗裂性

采用低温弯曲试验分析热再生沥青混合料的低温抗裂性能,试件尺寸为250 mm×30 mm×35 mm(长×宽×高)的小梁试件,试验温度-10 ℃,加载速率50 mm/min,试验方法参照JTG E20—2011相关规定执行。试验结果如图4所示。

由图4可知,除了RAP-20(15)和RAP-50(20)热拌沥青混合料外,其余沥青混合料应变均满足(JTG F40—2004)规定的冬温区(温度>-9.0 ℃)不小于2 000 με的要求。随着RAP和富油RAP掺量的增加,热再生沥青混合料劲度模量逐渐增大,应变逐渐下降,说明RAP热再生沥青混合料的低温抗裂性能和抗变形能力降低。产生该现象的原因是因为RAP中的沥青老化后塑性降低、脆性增加,沥青混合料变硬,富油RAP用量或者RAP掺量越大,旧沥青含量越多,沥青黏度降低,从而导致沥青混合料低温抗变形能力降低。因此,建议RAP掺量不宜超过40%,其中富油RAP掺量不高于15%。

3.3 水稳定性

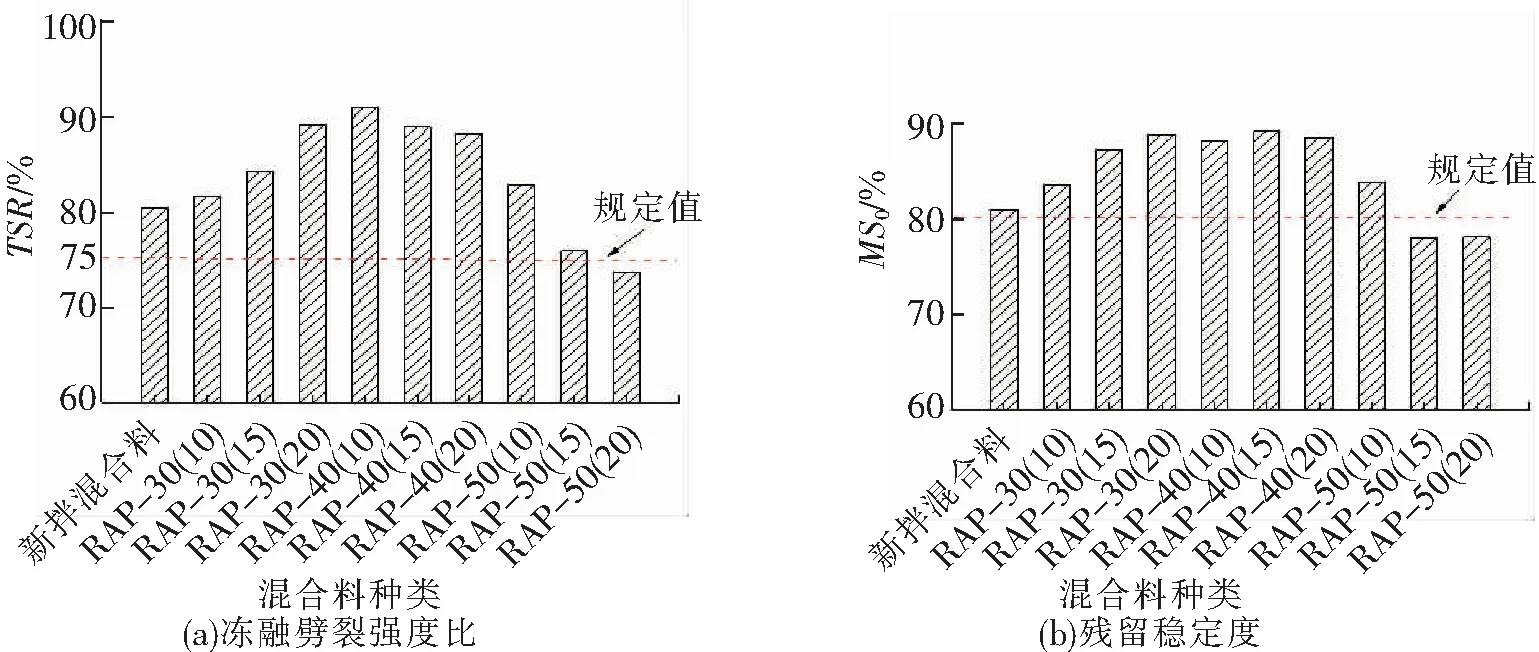

采用浸水马歇尔试验和冻融劈裂试验分析热再生沥青混合料的抗水损坏性能,试验方法参照JTG E20—2011相关规定执行。得到各沥青混合料冻融劈裂强度比(TSR)和残留稳定度(MS0)如图5所示。

图5 热再生沥青混合料水稳定性试验结果

由图5可知,TSR和MS0随着RAP掺量的增加而呈先增加而后下降的趋势,当RAP掺量为40%时,TSR和MS0值均取得最大,而当RAP掺量为50%(富油RAP掺量15%和20%)时,TSR和MS0值显著降低,甚至无法满足JTG F40—2004规范的要求,这一现象可能是由于沥青混合料中新、旧沥青融合差异带来的影响,当RAP掺量大于40%时,沥青混合料空隙率增大,反而影响了热再生沥青混合料水稳定性。此外,当RAP掺量为30%时,TSR和MS0值均随着富油RAP掺量的增加而增加,但当RAP掺量为40%和50%时,TSR和MS0值随着富油RAP掺量的增加而降低,说明由于大量的RAP导致热再生沥青混合料中集料分布不均匀,空隙率和矿料间歇率增大,使热再生沥青混合料抗水损坏能力降低。

3.4 抗疲劳性能

采用半圆弯曲试验(Semi-circular Bending Test,SCB)评价沥青混合料疲劳性能,沥青混合料空隙率为4±0.5%,半圆试件尺寸为150 mm×75 mm(直径×高),试件底部中心处有深度20 mm、宽度1 mm的切割缝。SCB疲劳试验参数支座间距120 mm,采用正弦波应力加载模式;应力比为0.2、0.3和0.4;加载频率10 Hz;加载温度20 ℃。各沥青混合料疲劳试验结果如表9所示。

表9 沥青混合料疲劳寿命(次)与拟合参数

由表9可知,随着应力比的增加,沥青混合料疲劳寿命下降,当应力比相同时,随着RAP掺量和富油RAP含量的增加,热再生沥青混合料疲劳寿命下降,这可能是由于旧沥青含量的增加,新旧沥青融合不充分,再生剂对旧沥青的再生能力有限,裹附在集料表面的沥青胶结料易产生应力集中,在重复荷载作用下,更容易产生疲劳破坏。研究表明[5],疲劳寿命对数值与应力比具有较好的线性关系,即

lgNf=a+bS

(1)

式中,Nf为疲劳寿命;S为应力比;a、b为拟合参数,a越大表示疲劳寿命越好,b为疲劳寿命对应力的敏感程度,其值越大说明疲劳寿命对应力变化越敏感。根据表9所示可知,疲劳方程具有较好的拟合效果,拟合优度大于0.95;随着RAP掺量的增加,b的绝对值逐渐降低,说明随着RAP掺量的增加,热再生沥青混合料对应力的敏感程度逐渐降低。

4 结论与展望

研究了RAP掺量及富油RAP掺量对热再生沥青混合料路用性能的影响,主要研究结论如下:

(1)RAP回收混合料中的沥青可以代替部分新沥青,当RAP掺量为50%(富油RAP含量20%)时,新沥青油石比较新拌沥青混合料油石比降低了64%。随着RAP和富油RAP掺量的增加,沥青混合料毛体积密度降低,马歇尔稳定度、空隙率和矿料间歇率增大,动稳定度较新拌混合料提高了17%~60%;而低温条件下应变下降,尤其RAP-20(15)和RAP-50(20)热再生沥青混合料在-10 ℃的应变小于2 000 με,表明RAP热再生沥青混合料具有较好的高温稳定性,但低温抗裂性能较差。

(2)热再生沥青混合料劈裂强度比和残留稳定度随着RAP掺量的增加呈先增加后下降的趋势,当RAP掺量为40%时,二者达到最大值,水稳定性最好,而RAP-20(15)和RAP-50(20)热拌沥青混合料的TSR和MS0值已无法满足规范要求。随着RAP掺量和富油RAP含量的增加,热再生沥青混合料疲劳寿命下降。

(3)综合考虑RAP热再生沥青混合料的路用性能,建议RAP掺量不宜超过40%,其中富油RAP掺量不宜超过15%。此外,本研究未对热再生过程中旧沥青的再生比例进行探索,未来研究可从热再生效率入手,这对提高沥青材料及RAP利用率具有重要意义。