工业窑炉协同处置固废研究进展

王建斌,陈云,王可华,于学鹏,陈聪,刘建忠

(1 浙江大学能源清洁利用国家重点实验室,浙江 杭州 310027;2 浙江浙能电力股份有限公司,浙江 杭州 310007)

2020 年12 月,中央经济工作会议确定了“我国二氧化碳排放力争2030 年前达到峰值,力争2060 年前实现碳中和”的目标,应对气候变化和低碳转型发展已成为我国的重大战略。工业部门必须压缩能源消耗,加大碳减排力度,发展绿色低碳的工业循环经济。

近年来,迅速发展的工业窑炉协同处置固废技术就是工业循环经济发展模式下的一种重要产物。现成的各行业工业窑炉协同利用与处置固废,可节省废弃物集中处置设施的投资及运行费用,同时为工业生产替代部分所需化石燃料甚至生产原料,在实现废弃物资源化的同时也提升了工业生产的经济效益,在节能降耗的基础上减少了工业生产的碳排放。

目前,已有学者对固废的协同处置与资源化利用领域展开研究,但国内外尚无水泥、钢铁、电力、化工等主要工业行业协同处置固废的综述性文章。本文对水泥窑、钢铁冶炼窑炉、电厂燃煤锅炉、水煤浆气化炉等工业窑炉协同处置固废的技术研究和工程应用现状进行了综述,结合固废自身特征与各行业工业窑炉特性分析其固废适用性,对比现有的其他固废处理技术得到工业窑炉协同处置固废技术的优缺点,并对固废协同处置领域的未来发展作出展望。

1 工业窑炉协同处置固废研究进展

1.1 水泥窑协同处置固废

水泥窑协同处置固废技术是指在水泥生产过程的同时对固废进行无害化处理,将固废制作成一次燃料或原料,使固废实现能量和材料的再次利用。依据固体废弃物的种类,水泥生产过程中固废的再利用主要分为以下三种途径:①以替代原料的形式煅烧成熟料的一部分,主要有各类冶金渣、燃料渣、化工渣;②以替代燃料的形式提供水泥煅烧所需的能量,特别是高热值有机废弃物,如废塑料、废油、废轮胎等;③直接掺到熟料中磨制成水泥的一部分。

1.1.1 水泥窑协同处置固废技术研究进展

(2)固废灰渣可作为水泥生产原料,减少对环境的影响 奥地利Viczek 等研究发现垃圾焚烧飞灰由76.8%的SiO、CaO、AlO和FeO组成,是熟料生产的主要原料;加拿大Ashraf 等研究表明垃圾焚烧残渣可以作为水泥生产生料,且燃烧释放的热能被熟化过程所利用;清华大学采用全生命周期法对水泥窑协同处置生活垃圾的环境影响进行了量化,由于不需要对残渣和废水进行额外处理,其对环境的影响比传统的填埋和焚烧方式低得多。

(3)水泥生产的碳排放主要来自碳酸盐分解和燃料燃烧,固废作为替代原料或燃料可实现碳减排 美国Diaz-Loya 等发现将粉煤灰、高炉矿渣作为替代原料,煅烧成水泥熟料可以起到显著的二氧化碳减排效果;意大利Genon 等发现以垃圾衍生燃料(RDF)替代煤或焦炭提供水泥煅烧所需的能量,对控制温室气体具有积极影响。

1.1.2 水泥窑协同处置固废工程应用现状

1974 年,加拿大Lawrence 水泥厂首先进行了以废润滑油作为干法水泥窑替代燃料的工程应用研究,证明了水泥窑协同处置固废及危废的可行性。2003 年,塞浦路斯Vassiliko 水泥厂将含水率65%~70%的湿污泥作为该厂水泥窑替代燃料进行了工程试验研究,在两年内成功处理了22000m的湿污泥。美国、日本、荷兰、德国、丹麦等国也一直进行着相关研究,如今欧洲发达国家多数水泥厂已使用替代燃料,且替代规模仍在不断扩大,其中荷兰和德国水泥窑传统燃料的替代率甚至达到了83%和61%。

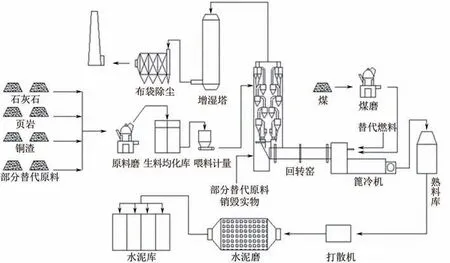

目前我国水泥企业协同处理废弃物种类主要有粉煤灰、矿渣等一般工业固体废弃物和各类危险固废。近年来中国建材、海螺、红狮、金隅冀东、华新等诸多水泥企业纷纷上线协同处置生产线,仅2020 年各地公示审批的水泥窑协同处置危废、固废项目已达37个。图1为水泥窑协同处置固废的工艺流程。

图1 水泥窑协同处置固废工艺[11]

1.2 钢铁冶炼窑炉协同处置固废

钢铁行业有多种高温窑炉,其中烧结机、高炉、焦炉、转炉具有以下的工艺特征:①冶炼温度高;②具有氧化或者还原性气氛条件;③具有较宽松的造渣制度;④具有完善的污染处理系统。因此烧结机、高炉、焦炉、转炉适宜于协同处置固废。

1.2.1 钢铁冶炼窑炉协同处置固废技术研究进展

(1)烧结机协同处置固废 中南大学发现利用烧结机协同处置垃圾焚烧飞灰,对烧结指标没有负面影响且略有改善,所产生烟气仍可通过常规活性炭系统实现标准化排放;印度理工学院回收利用高炉灰和污泥,与铁矿石等原料在烧结机中进行烧结,结果显示出良好的烧结矿力学性能,同时减少了生产烧结矿的焦炭消耗;浙江大学通过烧结来协同处置选择性催化还原(SCR)废催化剂,发现SCR 废催化剂的加入降低了烧结床的温度,建议SCR 废催化剂添加量为2%,以达到高烧结质量。

(2)高炉协同处置固废 德国Babich 等研究了高炉协同处置废塑料的反应动力学,发现废塑料的物理性质(晶粒尺寸、形状、孔隙率以及比表面积)对其转化的影响强于化学性质;韩国Kim 等测试了废塑料和煤粉混合后的燃烧效率,结果表明随着废塑料粒径的减小,废塑料的可燃性得到提高,协同处置时高炉的能源效率提高;巴西De Assis 等利用稻壳、甘蔗渣、咖啡壳、桉树皮等生物质固废作为高炉喷煤替代燃料,结果表明燃烧效果较好,有利于减少高炉燃煤碳排放。

(3)焦炉协同处置固废 东京大学研究了废塑料的每种塑料树脂组成在焦炉协同处置时的二氧化碳减排潜力,根据其占比来估算废塑料的二氧化碳减排潜力;西班牙Diez等利用炼钢所产含碳废物作为焦炉中黏结剂来生产冶金焦,在对黏结剂用量、性质等进行优化的情况下,焦炭质量参数未出现明显恶化。

(4)转炉协同处置固废 中南大学提出将废轮胎粉末注入转炉汽化冷却剂中,在转炉协同处置废轮胎的同时,利用转炉内高温废热完成了轮胎的热解产气过程;斯洛伐克Baricová 等研究了脱金属钢渣作为转炉炉料的可行性,建议每吨粗钢生产可回收利用脱金属钢渣25kg。

1.2.2 钢铁冶炼窑炉协同处置固废工程应用现状

20 世纪90 年代,日本就开始利用高炉、焦炉协同处置废塑料。1996年日本京浜1号高炉便已安装废塑料回收系统,将废塑料作为高炉还原剂有效利用,对运行四年时间里高炉协同处置废塑料的重金属排放数据进行分析,结果表明废塑料的利用并不影响高炉的重金属排放;2000年新日铁公司将焦炉回收废塑料工艺投入商业运行,该工艺将废塑料烧结成直径为20~30mm的颗粒,并以1%(质量分数)煤相混合投入焦炉,废塑料热分解产生大约20%的焦炭、40%的烃油和40%的焦炉煤气,分别用作高炉中的铁矿还原剂、化工原料和电厂的燃料。

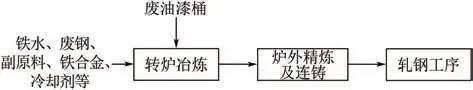

目前,国内宝钢、武钢、山东冶金等企业开展了各类钢铁冶炼窑炉协同处置固废技术的研究及工程实践。武钢利用烧结机协同处置含铬污泥,将铬泥中的六价铬、三价铬等有害物质进行了资源化利用;宝钢通过焦炉协同处置轧钢含油污泥,回收利用油泥裂解气,增加煤气热值,实现轧钢油泥的综合利用;山东冶金利用焦油渣作为黏结剂生产型煤,并以一定比例配入焦炉炼焦,将焦油渣转化为焦炭、煤焦油和煤气,同时提高了焦炭质量。2015 年,宝钢承接了上海市废油漆桶资源化处置利用工作,其转炉协同处置废油漆桶的工艺流程如图2所示,油漆桶中残留的有机物得到充分分解,且油漆桶铁皮可作为废钢有效的补充。

图2 转炉协同处置废油漆桶工艺流程图[29]

1.3 电厂燃煤锅炉协同处置固废

电厂燃煤锅炉燃料消耗量大、温度高,很适合协同处置固废。国内外现已对电厂燃煤锅炉协同处置固废进行了相关的研究,包括污泥、药渣、垃圾衍生燃料(RDF)、石油焦、废塑料、废旧轮胎、纺织废料、生物质废弃物(如秸秆、稻壳、笋壳)等。应用最广泛的主要是通过直接混烧或余热干化后混烧的方式处置市政污泥。

1.3.1 电厂燃煤锅炉协同处置污泥

污泥含水率很高,直接混烧时对燃烧工况干扰较大而且需要掺加更多的煤。利用电厂中余热来干化污泥便可以解决这一问题。按热源和换热方式来分,干化方法包括两类:一是利用锅炉烟道抽取烟气的余热直接加热湿污泥;另一类是利用低压蒸汽作为热源,通过换热装置间接加热污泥。浙江大学最先提出利用热电厂烟气余热进行污泥的低温干化,经过三段干化后污泥含水率降至30%以下,且保存了原有热值的95%以上,可以作为锅炉辅助燃料。

国内有许多电厂已经在消纳污泥,目前江苏、广东、山东、浙江等省已经建成污泥的电厂处理设施。例如,早在2011 年嘉兴电厂就成功投产了日处理250t 的燃煤耦合污泥发电一期工程,如今二期的两套125t/d 的污泥干化处置系统建设完成后,嘉兴电厂年消纳污泥量可达15×10t。

1.3.2 电厂燃煤锅炉协同处置其他固废

除污泥外,国内外也有许多电厂燃煤锅炉协同处置其他各类固废的工程试验和应用案例。英国Campbell 等研究了不同掺混比下纺织废料与煤在循环流化床燃烧室中的共燃情况;葡萄牙Nunes等使用废弃生物质作为燃煤火电厂内共燃燃料,计算共燃技术条件下葡萄牙Sines 热电厂的二氧化碳减排量,结果显示其每年减少二氧化碳排放量超过100×10t;利兹大学对电厂燃煤锅炉NO再燃过程协同处置废轮胎粉末进行了研究,发现废轮胎粉末拥有比煤粉更好的NO再燃性能。

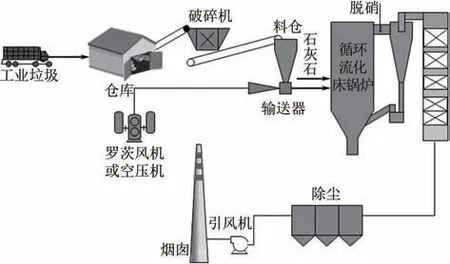

近年来,国内的电厂燃煤锅炉协同处置其他固废的工程应用案例也逐渐增多。①2016 年底,循环流化床锅炉耦合生物质与工业固废直燃发电技术在福建华电永安发电厂得到应用。其工艺流程如图3所示,固废送入料仓后由进料链板输送至破碎机,破碎后的固废通过除铁器除去金属物质,通过输送皮带进入缓冲仓,最后输送至循环流化床锅炉中进行燃烧利用。2018 年二期投产运行后,可日处理城市固废400t、生物质200t、城市污泥200t、垃圾衍生燃料(RDF)50t。②2018 年,河南华润电力古城项目成为全国火电协同处置危险废物首例。该项目每年处理利用天方药业药渣30000 余吨,每年节省原煤约1.5×10t。③2018 年,国电集团荆门电厂建设了配套的10.8MW生物质气化燃煤耦合发电示范项目。将50%稻壳、50%秸秆的生物质原料气化为燃气,送入燃煤锅炉再燃发电,每年可处理稻壳、秸秆约4×10t,有效节约标煤量约2×10t,减排二氧化碳4×10t。

图3 循环流化床锅炉耦合生物质与工业固废直燃发电技术[37]

1.4 水煤浆气化炉协同处置固废

水煤浆由60%~70%的煤粉、30%~40%的水和不到1%的添加剂经过强力搅拌而形成。这种固液两相浆状流体,既是一种广泛应用于工业锅炉中的代油燃料,又是一种化工生产中气流床气化炉的气化原料。

1.4.1 水煤浆气化炉协同处置固废技术研究进展

目前,国内外利用水煤浆处置固废的研究已有报道。华东理工大学利用水煤浆处置高碳气化炉渣,发现细渣的加入会降低水煤浆的成浆浓度,而同时掺混细渣、粗渣却能提高水煤浆的成浆性能。华北电力大学利用水煤浆和水焦浆处置湿污泥,发现污泥胞外聚合物对添加剂存在吸附行为,影响着煤和石油焦的成浆能力。俄罗斯托木斯克理工大学致力于石油工厂、市政部门产生的固液废弃物耦合制浆及气化的基础研究,发现废弃物具有提高浆体燃烧特性和减少污染物排放的作用。浙江大学开展了较多水煤浆处置废弃物的研究,包括城市污泥、石油焦、发酵药渣、多种工业废水等固液废弃物协同制备水煤浆及其燃烧、气化技术,部分成果已在动力锅炉和煤化工企业推广应用。

1.4.2 水煤浆气化炉协同处置固废工程应用现状

如今,国内外主流水煤浆气化技术有美国的德士古水煤浆气化技术、我国的多喷嘴对置式水煤浆气化技术和晋华炉水煤浆气化技术三种。近年来这三种气化炉型均有协同处置固废的工程应用出现。

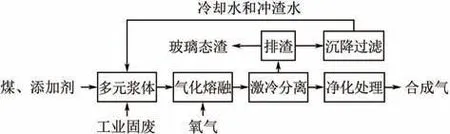

图4 德士古气化炉协同处置固废技术示意图

(2)晋华炉协同处置固废 山东清河化工科技有限公司煤制氢项目采用晋华炉3.0 技术,将清河厂内及山东金诚重油化工、金诚石化集团的油泥、浮渣、废树脂等固废送入气化炉,作为制氢原料使用。通过减少煤耗及调整补水量维持水煤浆浓度及热值不变,基本不会影响合成气质量。目前可资源化利用危废21945.7t/a,一般固废1089t/a。

(3)多喷嘴对置式气化炉协同处置固废 2020年2 月,江苏索普与梵境新能源合作成立镇江普境新能源科技有限公司,实施有机合成浆气化协同处置危废和工业固废项目。该项目是将工业固废和危废通过江苏索普现有的多喷嘴对置式水煤浆气化炉气化,生成满足索普公司生产需要的一氧化碳和氢气。项目计划采用的危废原料包括废活性炭、油泥、药渣、精馏残渣等固体残渣及其他有机废液。

2 工业窑炉协同处置固废技术的适用性

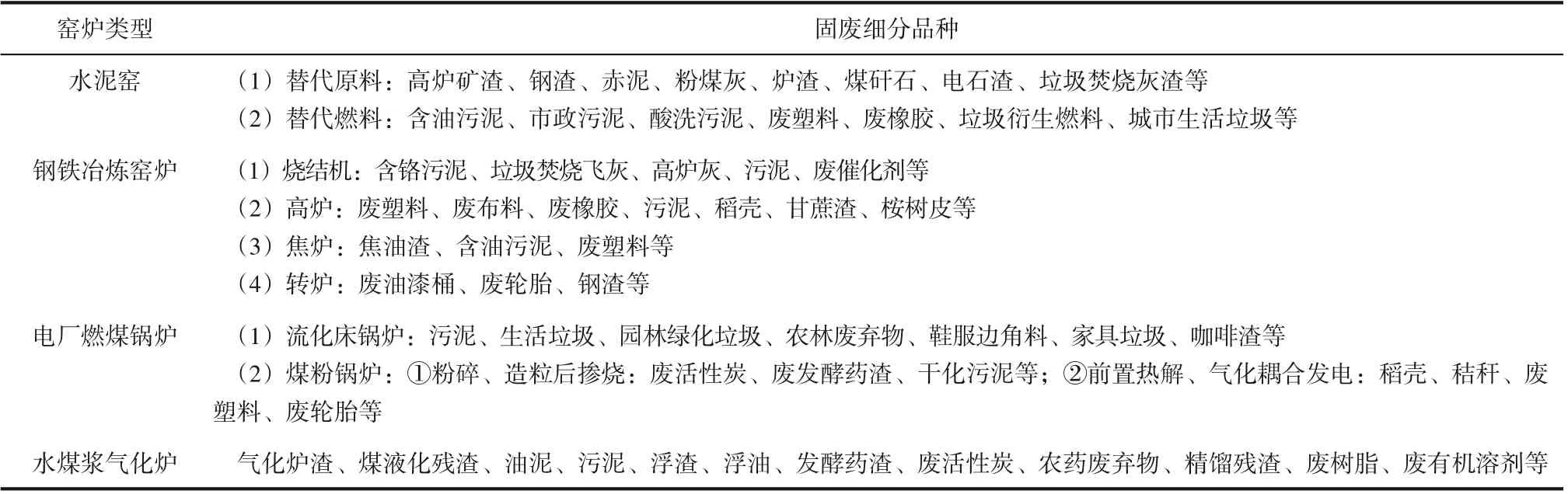

结合固废的自身特征与水泥、钢铁、电力、化工等行业工业窑炉特性,可分析得到适宜水泥窑、钢铁冶炼窑炉、电厂燃煤锅炉、水煤浆气化炉协同处置的固废细分品种,如表1所示。

表1 适宜各行业工业窑炉协同处置的固废细分品种

总的来说,具有较高热值的有机固废适宜作为各行业工业窑炉的替代燃料,通过固废在工业窑炉中的燃烧过程释放其所含热量,替代部分燃料,维持高温生产条件。此外,不同行业工业窑炉也有自己的固废适用特性:含丰富矿物质的无机固废可作为水泥生产的替代原料,适宜采用水泥窑协同处置,比如垃圾焚烧灰渣、粉煤灰等;可转化为焦炭、焦化副产品的固废在钢铁生产过程中有较高的利用价值,适宜采用钢铁冶炼窑炉进行固废资源化利用,比如废塑料、焦油渣、废催化剂等;形态复杂且不规则的固废,适宜采用电厂燃煤循环流化床锅炉协同处置,比如鞋服边角料、河道漂浮物、家具垃圾等;易于热解、气化得到高热值燃气的固废可耦合燃煤锅炉发电,适宜采用电厂煤粉锅炉协同处置,比如稻壳、秸秆、废轮胎等;高含水率固废或液态危废,适宜采用水煤浆气化炉协同处置,比如污泥、发酵药渣、废有机溶剂等。

3 工业窑炉协同处置固废技术的优缺点

本文选取了卫生填埋、好氧堆肥、厌氧消化、焚烧、热解/气化、超临界水氧化、水泥窑协同处置固废、钢铁冶炼窑炉协同处置固废、电厂燃煤锅炉协同处置固废、水煤浆气化炉协同处置固废共十种固废处理技术进行对比,其技术优缺点如表2所示。将其分为三个类别,即固废非热处理技术、固废热处理技术和工业窑炉协同处置固废技术,进行分析与评价。

表2 各项固废处理技术的优缺点

4 结语与展望

各行业工业窑炉协同处置固废技术可以在现有建成的窑炉中消纳固废,不存在“邻避效应”,且项目技改速度快,投资成本低。作为一种依附于各行业工业窑炉的固废能源化利用过程,借助于水泥、钢铁、电力、化工品生产工艺的技术先进性,工业窑炉协同处置固废在固废减量化、无害化、资源化方面效果显著。因此,近年来国家大力鼓励工业窑炉协同处置固废的发展,这也符合我国自身的国情。我国的水泥窑、钢铁冶炼窑炉、水煤浆气化炉、电厂燃煤锅炉等工业窑炉,生产规模大,炉台数量多,若大量投入协同处置固废行业,对固废的消纳量十分巨大,甚至可以彻底覆盖国内的固体废弃物产生量。目前,水泥窑协同处置固废是率先实现行业标准、技术规范、法律法规等规定走向成熟的固废协同处置技术,而新型的钢铁冶炼窑炉、电厂燃煤锅炉、水煤浆气化炉协同处置固废技术则处于研究起步阶段,工程实例少,项目运营管理经验不足,具有更多的技术优化空间和发展潜力。未来,兼具技术优势和政策支持的工业窑炉协同处置固废技术将成为我国固废能源化利用的重要发展方向。