大粒径自消光核-壳丙烯酸树脂涂饰剂的合成与表征*

彭 豪,魏 欢,向 均,陈 意,范浩军,2

(1. 四川大学 皮革化学与工程教育部实验室,成都 610065;2. 四川大学 高分子材料工程国家重点实验室,成都 610065)

0 引 言

自从20世纪初德国科学家Rohm发明丙烯酸树脂制备方法以来,30年代德国就将其作为皮革涂饰剂使用,如今丙烯酸树脂及其涂料已经逐渐成为了涂料领域中的重要一员[1]。丙烯酸树脂因其主链中的C-C键难以被氧化和水解而具有良好的抗氧化性能和耐介质性能;同时其对电磁波的主吸收峰不在太阳光谱范围内,所以具有较好的户外耐候性;此外,丙烯酸树脂乳液又具有生产工艺简单、安全环保和成本低廉等优异性能[2-4]。因此,其已经被广泛应用于皮革涂饰、纺织涂层、内外墙涂料、粘合剂、造纸、汽车、建筑、生物以及航空航天等领域[4-5]。

作为涂层材料,丙烯酸树脂起着保护、装饰和其他如疏水、防污等特殊作用[6]。涂层的光泽度因消费者的喜好不同,可以分为消光涂层和高光涂层。高光涂层能够给人以晶莹剔透的亮丽观感,因而收到了年轻消费者的喜爱[7];随着时代的发展,消费者的审美观念也在逐渐地改变,如今更加注重于内敛的时尚美;此外,在城市中日益严重的光污染也引起了人们的关注。因此,光泽柔和的消光涂层在汽车革、沙发革、家装内饰革、广告用革上获得了广泛应用,极大地推动了消光涂层材料的发展[8]。

根据Bennet-Porteus粗糙表面光反射模型[9],粗糙表面的光反射率R与涂层表面均方粗糙度Rq有如下关系,如公式(1):

(1)

式中:R0对应相同材质绝对平整表面的反射率;i为入射角;λ为入射光光的波长。

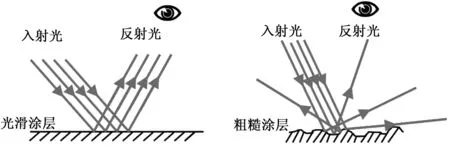

图1 涂层表面粗糙度对光路的影响Fig 1 Effect of coating surface roughness on light path

由式(1)可以得到一个结论:涂层表面的粗糙度越大,涂层表面的光线镜面反射率便越小,漫反射率越高,由此得到的涂层光泽度也就越低[10]。当光线入射到涂层表面时,历程如图1所示。一束入射光射至涂层表面,光与涂层相互作用,一部分会被吸收,还有一部分会发生入射、反射和折射。对于极其光滑的表面,入射光角度与反射光角度相同,完全反射后人眼看到的便是高光泽效果。而对于粗糙的表面,由于表面各点的法线方向不同,大量的光束在物体表面发生了漫反射,因此进入人眼的光强变弱,得到了消光效果[11]。

传统的消光涂层是通过向涂层聚合物乳液中外添加消光粉而获得。消光粉一般为无机二氧化硅或有机微蜡粉和消光填料,其粒径比乳液中乳胶粒的粒径大,成膜后产生凹凸不平的表面。同时,这些消光粉与聚合物本体之间相容性较差,从而会在成膜过程中产生不同比例的收缩而导致形变,产生微粗糙表面而获得消光效果[12-13]。然而,也正是因为消光粉与丙烯酸树脂等的相容性差,势必会带来诸如乳液稳定性变差、涂层外观变差、手感粗糙以及透光率低等一系列问题[8,12-13]。因此,自消光丙烯酸树脂或聚氨酯成为研究的热点[11,14-15]。这种自消光聚合物是通过分子设计、合成工艺等条件的改良,从而改变聚合物的结构,最终影响涂层的光泽性能。丙烯酸树脂乳液的制备方法为经典的乳液聚合法,通过此方法合成的乳胶粒粒径一般都偏小(50~150 nm),远达不到消光所需要的尺寸。因此,如何通过特殊的乳液聚合制备大粒径的乳胶是制备自消光丙烯酸树脂的关键。

根据聚合物乳液成膜机理,丙烯酸树脂乳液的成膜过程可以分为3步,如图2所示:(1)首先聚合物乳液中的水分挥发,乳胶粒逐渐紧密堆积,水和其他可溶性物质分散在乳胶粒的间隙中间;(2)随着水分的进一步挥发,乳胶粒之间间隙越来越小,直至形成毛细管,毛细管作用迫使乳胶粒变形,导致颗粒间界面消失;(3)最后聚合物链在原乳胶粒界面发生相互扩散、缠结,粒子相互融合,形成连续的平坦的聚合物薄膜[16]。若乳胶粒比较软,则在成膜过程中的第二步乳胶粒变形阶段和第三步乳胶粒融合阶段粒子间融合的程度较大,产生的聚合物涂层则比较光滑,光泽度高。但作为消光涂层,在成膜过程中应尽量避免乳胶粒变形和融合,从而提高涂层的粗糙度,因此,柔软结构的乳胶粒不适合消光涂层。

图2 丙烯酸树脂乳液的成膜过程Fig 2 Film formation process of acrylic resin emulsion

基于此理,本文首先利用丙烯酸丁酯(BA)作为种子单体,通过半连续投料法合成了粒径为200 nm左右的种子乳液,然后在种子乳液的基础上,采用种子乳液聚合,即在种子乳胶粒上进行进一步聚合,促进乳胶粒长大,经过3次长大后制备了粒径为700 nm左右的PBA核乳液。最后再在核乳胶粒的基础上进行壳聚合反应,获得了800 nm左右、具有软核-硬壳结构的乳液。同时还研究了投料工艺对种子乳胶粒粒径的影响、种子乳胶粒长大的方法以及乳胶粒粒径、壳结构和交联对涂层光泽度的影响。

1 实 验

1.1 主要原料

丙烯酸丁酯(BA)购自Greagent公司;甲基丙烯酸甲酯(MMA)、丙烯酸(AA)、甲基丙烯酸烯丙酯(AMA) 、过硫酸铵(APS)、十二烷基硫酸钠(SDS)均来自Adamas公司;丙烯腈(AN)购自TCI公司;去离子水由实验室自制,作为合成介质。

1.2 丙烯酸树脂乳液的制备

丙烯酸树脂乳液的制备分3步:首先合成具有较大粒径的PBA种子乳液;随后在种子的基础上进行3步长大得到大粒径的核乳液;最后在核乳液的基础上进行壳聚合反应制备核-壳乳液,得到了P(BA-MMA/AN)软核-硬壳乳胶粒。在所有的实验中,乳化剂SDS的用量都较低且为0.3%(质量分数),以防止新的胶束和乳胶粒生成。具体反应流程如图3所示。

1.2.1 PBA种子乳液的制备

反应在配备有冷凝管、通氮气保护装置和机械搅拌装置的四口烧瓶中进行,在反应时四口烧瓶置于恒温控制的水浴锅中。聚合反应温度为78 ℃、搅拌速率为125 r/min。根据表1列出的反应物配方,先制得种子乳液,种子乳液在上述条件不变的情况下通过两种方法合成:一次投料法和半连续投料法。一次投料法,即将所有的反应物都加到四口烧瓶中,待升温至反应温度后开始滴加引发剂APS,引发剂滴完后保温0.5 h。而在半连续投料法中,首先将预乳化液(BA单体、一半去离子水、乳化剂SDS以及引发剂APS),在室温下预乳化1 h。然后将另一半的去离子水加到四口烧瓶中,在与上述相同的反应条件下,预乳化液滴加到反应体系中,滴加时间为2 h,预乳化液滴加完后保温0.5 h,得到种子乳液。

1.2.2 PBA核增长乳液制备

通过连续投料法促使种子乳胶粒进一步长大。在本研究中种子乳液一共长大3次,得到了所需粒径的核乳液。根据表2列出的反应物配方,首先将所有的BA、去离子水、SDS、APS在室温下通过磁力搅拌1 h制得预乳化液。然后将种子(Seed)乳液一次性倒入四口烧瓶中,升温至反应温度后,将预乳化液滴加到反应体系中,滴加时间为3.5 h,预乳化液滴加完后保温0.5 h,得到长大一次的核乳液(core1)。通过与上述相同的方法,以core1作为打底料进一步长大得到长大两次的核乳液core2。同上,连续长大3次可以得到大粒径的核增长乳液core3。

图3 丙烯酸树脂乳胶粒合成步骤Fig 3 Synthesis of acrylic resin emulsion latex particle

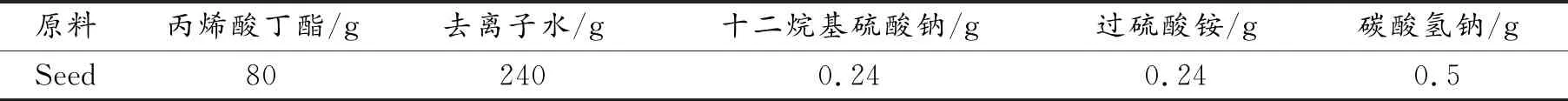

表1 种子乳液的合成配方Table 1 Recipes for the preparation of PBA seed latexes

表2 核增长乳液的合成配方Table 2 Recipes for the preparation of PBA core latexes

1.2.3 P(BA-MMA/AN)核-壳乳液的制备

表3给出了制备P(BA-AN/MMA)核-壳乳液的配方。采用核壳乳液聚合的方法,在PBA为聚合物的软核上赋予P(AN/MMA)硬壳。首先将壳单体MMA和AN、AMA、去离子水、SDS、APS通过磁力搅拌1 h制得预乳化液,然后将计量的核增长乳液一次性倒入四口烧瓶中且升温到反应温度,最后将预乳化液混合物滴加到反应体系中,滴加时间1.5 h,预乳化液滴加完后保温0.5 h,得到P(BA-AN/MMA)核-壳乳液。

表3 P(BA-MMA/AN)核-壳乳液的合成配方Table 3 Recipes for the preparation of P(BA-MMA/AN) core-shell latexes

1.3 PVC人造革涂层的制备

取适量的核-壳型聚丙烯酸酯乳液,调节pH至8,然后添加1.6%(质量分数)流平剂和增稠剂配置成黏度为1 000~1 500 mPa·s的水性聚丙烯酸酯涂饰剂。用8 μm的棒式涂布器将增稠后的水性丙烯酸树脂乳液涂饰在PVC人造革上,于120 ℃的烘箱中干燥5 min,得到光泽度不同的丙烯酸树脂涂层。

2 主要测试与表征

2.1 涂层光泽度测试

根据标准ISO 2813-2014,采用德国REFO 60型60°光泽度仪测量,测量自消光丙烯酸酯聚合物涂覆在PVC人造革表面干燥后的光泽度。所有样品都测量5次并且记录平均值。

2.2 乳胶粒粒径分布

采用动态光散射粒径分析仪(DLS Malvern Zetasizer Nano ZS,英国)对乳胶粒的平均粒径进行表征。将样品用去离子水稀释500倍后测定粒径。

2.3 表面形貌和粗糙度

采用扫描电子显微镜(SEM Helios G4 UC型,德国)和原子力显微镜(AFM SPM-9500, 日本)对自消光丙烯酸酯聚合物涂层的表面形貌和粗糙度进行表征。将乳液滴在硅片上,然后将硅片在室温、通风环境中干燥得到涂层,喷金处理后使用扫描电子显微镜的二次电子成像得到涂层的表面形貌。此外,使用原子力显微镜以5 μm × 5 μm的扫描面积观察涂层的三维表面形貌以及表面粗糙度,样品通过在云母片基底上旋涂自消光丙烯酸酯聚合物乳液制备。

2.4 差示扫描量热法分析

用差示扫描量热仪(DSC 214 F1,NETZSCH Instrument,德国)测定了核相乳胶粒PBA和核-壳型乳胶粒的玻璃化转变温度(Tg),实验在氮气气氛下进行。在消除了热历史后,以10 ℃/min的加热速率对样品从-80 ℃到160 ℃进行扫描。

3 结果与讨论

3.1 投料方式对种子乳液粒径的影响

通过两种不同投料工艺合成的种子乳液粒径如图4所示。一次投料法合成的PBA种子乳液的Z-均粒径为82.3 nm,如图4(a)所示;同时,通过半连续投料法合成的PBA种子乳液的Z-均粒径为213.4 nm,如图4(b)所示。可以看出,通过半连续投料法工艺合成的种子乳液粒径会比一次投料法的大,并且粒径分布也更宽。

图4 PBA种子乳胶粒粒径分布Fig 4 Particle size distribution of PBA seed latex particles

常规的一次投料自由基乳液聚合按单体照转化率关系可以分为3个阶段:阶段Ⅰ,乳胶粒生成阶段;阶段Ⅱ,乳胶粒长大阶段;阶段Ⅲ,聚合完成阶段[20-21]。阶段Ⅰ中,乳胶粒成核的机理可以分为以下3种:(1)胶束成核机理;(2)单体珠滴成核机理;(3)低聚物成核机理。

在本文研究中,乳化剂(SDS)在反应体系中和预乳化液中的浓度均低于其临界胶束浓度(CMC(SDS)=8 mmol/L),因此在反应体系中基本上不会生成胶束,不会出现胶束成核现象[17]。此外,在常规的自由基乳液聚合中,如果单体珠滴的浓度过低,自由基向单体珠滴扩散的概率就很低,单体珠滴成核也被证明难以发生[18]。在水相中存在少量以真溶液状态存在的自由单体分子,当在水相中生成的自由基和水相中的单体相遇时,同样也可以引发聚合。由于聚合物在水相中的溶解度随相对分子质量的增大而急剧地降低,所以自由基链还没有来得及增长到比较大的相对分子质量时就被沉淀出来。沉淀出来的低聚物从周围吸收乳化剂分子使其能够稳定地存在于水相中,如此便形成了一个新的乳胶粒,这种成核方式被称为低聚物成核机理,本实验中的PBA乳胶粒的形成应该遵循该低聚物成核机理。

如上文所述,当乳化剂(SDS)的浓度低于CMC(SDS)时,体系中几乎没有胶束存在。而胶束的消失标志阶段Ⅰ的结束,因此在本反应体系中没有阶段Ⅰ,而是直接进入阶段Ⅱ乳胶粒长大阶段,在该阶段乳胶粒生成和乳胶粒长大是同时进行的,在该阶段会有两种反应发生:(1)溶解在水中的丙烯酸丁酯BA单体被水相中的自由基引发,形成低聚物,当低聚物的相对分子质量变大后便会从水相中析出被乳化剂包裹形成乳胶粒,即低聚物成核;(2)APS和BA反应后形成的链自由基一端是疏水的,另一端是亲水的,因此该自由基就变得具有表面活性,这种具有表面活性的链自由基疏水端会进入乳胶粒内部引发溶胀于乳胶粒内的单体导致乳胶粒长大。在上述两种反应中,反应(1)会导致生成新的乳胶粒,反应(2)会导致乳胶粒长大。因此若能调控反应参数从而使得反应(2)发生的概率更大,那么就能得到粒径比较大的乳胶粒,这也是制备大粒径核乳液的理论依据。

通过水相中丙烯酸丁酯BA单体分子的数量密度可以预估发生低聚物成核的可能性。对于一次投料法,低水溶性单体BA在水相中的浓度在反应初期保持不变,即BA的饱和浓度(1.4×103g/mL)。这些在水相中的单体分子可以被自由基引发聚合反应,然后单体珠滴中的单体又会源源不断地扩散到水相中补充因为聚合反应而消耗的单体,从而保持水相中单体浓度保持在BA的饱和浓度不变。在一次投料法的情况下,水相中BA的分子数量密度Nm(batch)可由公式(2)计算得到:

(2)

式中:MBA是BA的相对分子质量(128.17 g/mol),NA代表阿伏伽德罗常数。

对于半连续投料法,在水相中的单体分子数量密度则取决于预乳化液混合物中单体的添加速率。滴加的少量BA在反应体系中的浓度小于BA单体在水相中的溶解度,这意味着缓慢添加的单体在反应体系中都会很快地扩散并且消耗掉而不会引起单体的富集。在半连续投料法的情况下,水相中BA的分子数量密度Nm(semi-continuous)可由公式(3)计算得到:

(3)

式中:FRBA是预乳化液混合物中BA的添加速率,VDDI是在半连续法中初始添加去离子水的体积。

由上述两个公式计算得到的结果可知,在半连续投料法中单体BA的分子数量密度明显低于一次投料法中的,并且随着反应体系中水相体积增大导致BA分子数量密度进一步减小,这会减小在半连续投料法中发生低聚物成核的概率。因此相比于一次投料法,半连续投料法中产生的乳胶粒数量更少,乳胶粒粒径更大。

基于DLS测量得到的乳胶粒粒径数据D(图4),可以通过公式(4)和公式(5)计算得到单个乳胶粒质量m和乳胶粒粒子数量密度N:

(4)

(5)

在等式中,ρ是聚合物的密度(ρPBA=1.08 g/mL),M是在该阶段反应体系中单体的总质量,并且作出了转化率为100%的假设。计算得到的数据如表4所示。

表4 聚合结束时PBA种子乳胶粒粒径和数量密度

从表中的乳胶粒粒子数量密度的数据可以看出,在种子乳液制备阶段,采用一次投料法得到的乳液中乳胶粒数量密度大于半连续投料法的,这也应证了前文的理论预测。

3.2 核乳胶粒子粒径增大方法

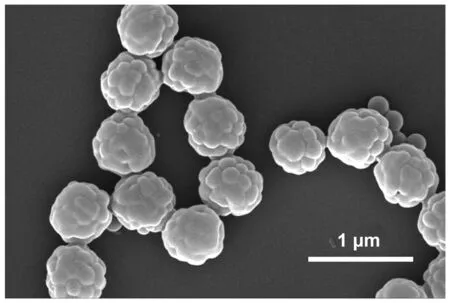

在种子乳液到核乳液的乳胶粒长大阶段,采用连续投料法使种子乳胶粒一共长大了3次,每次长大得到的核乳液的粒径分布如图5所示。

图5 PBA核乳胶粒粒径分布Fig 5 Particle size distribution of PBA core latex particles

从图5中可以看出,乳胶粒粒径随着长大次数的增加而逐步增加,在阴离子型乳化剂的基础上,长大3次后核乳胶粒Z-均粒径可达700 nm左右,为种子乳胶粒粒径的3倍。并且随着乳胶粒粒径增大的同时,乳胶粒粒径分布PSD(particle size distribution)也变宽。

基于DLS测量得到的乳胶粒粒径数据D(图5),通过公式(4)以及公式(5),可以计算得到每一次长大的核乳液中乳胶粒粒子数量密度,如表5所示。从表5可以发现,乳胶粒每长大一次,乳胶粒数量密度都会变小,这也造成乳胶粒粒径增大。产生这一现象的原因是,由于底料中存在一定数量的乳胶粒,采用连续投料法时,新加入的单体分子有一部分进入乳胶粒内部,有一部分溶解在水相中,便形成了单体浓度的动态平衡。根据相似相溶原理,水溶性很小的BA更容易进入到乳胶粒内,于是水相中BA的浓度很低,发生低聚物成核的概率也很小,这时候乳胶粒长大占主导,由此便造成了每次长大核乳液的PSD整体右移。由于每个乳胶粒长大的概率是随机的,所以乳胶粒粒径分布变宽。

表5 聚合结束时PBA核增长乳胶粒粒径和数量密度

表6 聚合开始和结束时PBA乳胶粒的数量

表6对比了反应开始和反应结束时乳胶粒的总数量。结果显示尽管在乳胶粒长大后乳胶粒数量密度减小了,但是反应结束后粒子数量大于种子乳液中的粒子数量,这表明仍有二次粒子的产生。在乳胶粒长大阶段,尽管低聚物成核和粒子长大这两种反应同时发生,但从表6中可以看出在反应结束后粒子数量相比于反应开始增长并不多,表明粒子长大反应占主导地位。

3.3 壳单体软硬对乳胶粒表面形貌的影响

以PBA作为乳胶粒的核,在其他条件不变的情况下,壳单体分别选用MMA/AN(硬壳)以及BMA/AN(软壳),研究了壳的软硬对丙烯酸树脂玻璃化转变温度、消光涂层表面形貌以及光泽度的影响。DSC曲线如图6所示,SEM图像如图7所示,光泽度和玻璃化转变温度数据如表7所示。

表7 由软壳、硬壳组成的涂层玻璃化转变温度以及光泽度

图6 不同壳单体体系丙烯酸树脂的DSC曲线Fig 6 DSC curve of acrylic resin from different shell polymer

从图6的DSC曲线可以看出,两种含有不同壳聚合物体系的丙烯酸树脂都出现了两个玻璃化转变温度Tg峰,在以P(BA-BMA/AN)的核-壳结构体系中,Tg,1=-49 ℃,Tg,2=40 ℃;而在以P(BA- MMA/AN)的核-壳结构体系中,Tg,1=-43 ℃,Tg,2=102 ℃。丙烯酸丁酯的均聚物(PBA)玻璃化转变温度Tg=-56 ℃。显然,两种聚合物中Tg,1对应的是PBA核的玻璃化转变温度;Tg,2对应的是壳聚合物的玻璃化转变温度。聚甲基丙烯酸甲酯PMMA的玻璃化转变温度Tg,PMMA=105 ℃,聚甲基丙烯酸丁酯的玻璃化转变温度Tg,PBMA=20 ℃,聚丙烯腈的玻璃化转变温度Tg,PAN=96 ℃。壳聚合物的玻璃化转变温度Tg可以通过给出的FOX公式[19]计算得到,公式(6):

(6)

式中:Tg为A单体和B单体共聚物的玻璃化转变温度;WA和WB分别是A单体和B单体在所有单体中所占的质量分数;Tg,A和Tg,B分别为A单体和B单体均聚物的玻璃化转变温度。

实际测试得到的Tg,1与PBA理论值Tg有偏差,这是因为合成的乳胶粒为核-壳结构,外面玻璃化转变温度较高的硬壳结构包住了PBA软核,因此会使得PBA核的Tg有一定的升高。通过FOX公式,我们可以计算得到共聚物的玻璃化转变温度Tg,P(BMA/AN)=50 ℃、Tg,P(MMA/AN)=100 ℃。计算结果与实际结果有偏差,这可能是在连续聚合中两种共聚单体的实际比例偏离进料比例所致。所观察到的较低的玻璃化转变温度峰Tg,1对应于纯PBA相的核,较高的Tg,2与理论计算得到的共聚物玻璃化转变温度相似,这与核-壳模型表现出比较好的拟合。

图7 丙烯酸树脂涂层的SEM图像Fig 7 SEM images of acrylate resin films

利用扫描电子显微镜(SEM)对由软、硬壳单体构成的、具有核-壳结构的乳胶膜的表面形貌进行了观察,将通过动态光散射粒径分析仪DLS观察到的粒径大小数据与上述结果进行对比,发现硬壳结构的核-壳乳胶粒干燥后表面形成凸凹不平的“鹅卵石”状结构,光线照射到高粗糙表面易于发生漫反射,故涂层光泽度较低(13.6°),呈现消光效果;而软壳的乳胶粒在成膜时粒子间相互融合,变成了一个平整的表面,因此涂膜的粗糙度低,光泽度高(78.5°)。这是因为在核-壳乳胶粒的壳层引入硬单体,从而使得乳胶粒的壳层具有一定的硬度,在成膜的第二阶段这一较硬的壳层能够保护乳胶粒,不易发生乳胶粒变形,从而达到提高涂膜表面粗糙度的目的。与MMA相比,由于BMA的侧链较长,其玻璃化转变温度较低,其与AN组成的共聚物形成软壳层,该软壳在成膜时呈现橡胶态,此时链段可以发生运动,因此软壳在成膜过程中易变形并发生粒子融合,从而变为一个平整的聚合物涂膜。而MMA的侧链短,玻璃化转变温度高,其与AN组成的共聚物可以在乳胶粒的核相上形成一层硬壳,聚合物链段运动困难,在成膜过程中能够充分抵抗粒子的变形,因此成膜后乳胶粒还能保持鹅卵石的形状。

3.4 交联对涂层表面形貌的影响

在其他条件不变的情况下,合成了两种具有不同交联度硬壳结构、大粒径丙烯酸树脂核-壳乳液,探讨交联与否对乳胶粒粒径、玻璃化转变温度、涂层表观形貌及光泽度的影响。图8为交联前后P(BA-MMA/AN)核-壳乳胶粒径的变化情况。图9为交联前后丙烯酸树脂膜的玻璃化转变温度的变化情况。图10为交联的乳胶膜干燥后的表观形貌。

图8 AMA交联与否P(BA-MMA/AN)核-壳乳胶粒粒径分布Fig 8 Particle size distribution of P(BA-MMA/AN) core-shell latex particle with or without AMA cross-linking

图9 AMA交联与否丙烯酸树脂膜的DSC曲线Fig 9 DSC curve of acrylic resin films with or without AMA cross-linking

图10 AMA交联的丙烯酸树脂膜的SEM图像Fig 10 SEM image of acrylic resin films with AMA cross-linked

从图8可以看出,壳层加入交联剂后,乳胶粒径尺寸为804 nm左右,这与未加交联剂粒径相仿;从图9可以看出,交联剂的加入,壳层聚合物的玻璃化转变温度提高,这有利于阻碍壳聚合物在成膜过程中发生形变,形成更高粗糙度的微表面;从图10中可以看出,引入交联剂AMA的乳液干燥成膜后,鹅卵石状粒子演变成球状,乳胶粒间彼此分离,并且交联使球状颗粒表面因内应力差异而产生了沟回,这种粒子表面的微粗糙进一步提高了光线的漫反射,有利于涂层消光性的提升。进一步研究发现,引入交联剂AMA后,SEM测得的粒径数据和DLS测得的乳胶粒粒径数据比较吻合,但没有引入交联剂的体系,乳胶成膜后发现SEM观测到的粒子粒径比DLS测得的粒径小得多(图7(b))。这是由于交联剂将线性分子链连结成网状,提高了聚合物的致密程度,同时降低了链段的自由度,使得乳胶粒在成膜时不易发生粒子变形以及粒子间融合。

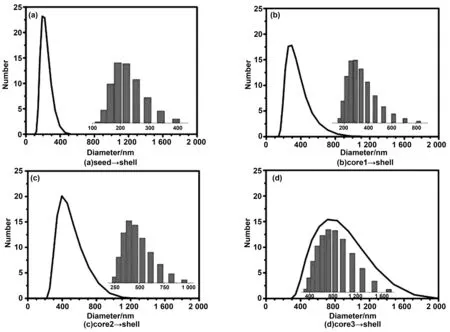

3.5 涂层光泽度

为了研究乳胶粒粒径、壳层软硬以及交联对涂层光泽度的影响,以PBA为核、P(MMA-AN)为壳,制备了一系列乳胶粒径和交联度不同的核-壳乳液。研究了壳聚合之后核-壳乳液的粒径、表观粗糙度以及涂层光泽度等一系列参数,结果如表8和图11-14所示。

表8 不同丙烯酸树脂涂层的粗糙度、理论光反射率和光泽度Table 8 Coating roughness, Theoretical light reflectivity and Gloss with different acrylic resin coating

图11 P(BA-MMA/AN)核-壳乳胶粒的粒径分布Fig 11 Particle size distribution of P(BA-MMA/AN) core-shell latex particles

图为不同粒径的PBA核乳液经壳聚合后的乳液粒径分布图,可以看出在壳聚合后乳胶粒粒径有一定的提升,随着PBA核乳胶粒的粒径增大,增长的幅度随之增大。成壳后粒径增加率RI可由公式(7)计算:

(7)

式中:Dcore-shell为核-壳乳胶粒粒径、Dcore为核乳胶粒粒径。通过该公式计算发现所有核乳液成壳后粒径增加率均为15%左右,壳单体中引入交联剂AMA后,粒径增加率也不变。可以得出结论:壳聚合时粒径的增长只与核乳液粒径有关。

图12 乳胶粒粒径和交联度对涂层光泽度的影响Fig 12 Effect of latex particle diameter and cross-linking on coating gloss

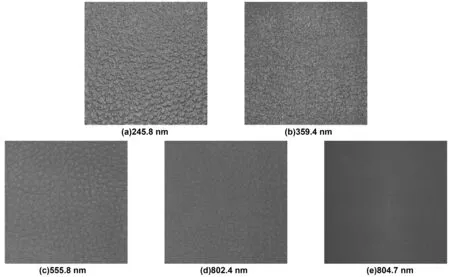

图13 乳胶粒粒径和交联度对涂层粗糙度(Rq)的影响Fig 13 Effect of latex particle diameter and cross-linking on coating roughness

图14 丙烯酸树脂在PVC合成革上的光泽度(对应图12)Fig 14 Gloss of acrylic resin on PVC synthetic leather corresponding to Fig 12

图12、14为含有不同粒径乳胶粒乳液经涂饰后在皮革上涂层的光泽对比图。可以看出,随着乳胶粒粒径的增大,涂层光泽度从5.4°下降到了2.4°,呈现逐步降低的趋势,表明增大乳胶粒粒径有降低涂层光泽度的能力。乳液d(粒径802 nm)和e(粒径804 nm) 粒径相似,但e乳液壳聚合物含有交联组分,表现出更低的光泽度(1.2°)和更高的消光效果。图13为不同乳液成膜后涂层的AFM图像,其显示了各涂膜的表观粗糙度。从图13中可以看出,随着乳胶粒粒径的增大,涂层粗糙度Rq从a乳液的144.96 nm增大到d乳液的243.98 nm。基于AFM测得的Rq,可以通过公式计算得到涂层的理论光反射率R,其数值如表8所示。

从表8中的数据可以看出,随着涂层表观粗糙度增大,由公式(1)计算得到的涂层理论光反射率逐渐减小,这与实际测得涂层光泽度变化趋势一致。

以PBA乳胶粒为核,在成壳时引入交联剂AMA后,其对应的涂层粗糙度从243.98 nm升高到了270.5 nm,光泽度从未添加交联剂的2.4°降低到了1.2°,如图12 (e) 和图14所示。表明交联剂的引入对涂层光泽有很好的降低效果。对比前面的分析,其原因是未引入交联剂时,壳层的共聚物之间比较松散,引入交联剂后,壳层的线型共聚物变成了体型共聚物,导致壳层致密度升高,涂层干燥时乳胶粒不易变形和融合,因此涂层粗糙度比没有交联剂的更高,涂层光泽度进一步降低。

4 结 论

讨论了不同投料工艺对丙烯酸树脂乳胶粒粒径的影响,研究了乳胶粒径长大的方法,探讨了乳胶粒粒径、核-壳结构与交联度等对涂膜表观形貌及涂层光泽度的影响。结果表明,与一次投料法相比,使用半连续投料工艺可以得到更大粒径的种子乳液,乳胶粒径从82.3 nm 提升至213.4 nm;通过种子乳液聚合法可以使乳胶粒进一步长大,连续3次长大后粒径达到700 nm左右;在此PBA核乳液的基础上进行壳聚合反应,核-壳乳液粒径可达804 nm。乳胶粒粒径越大,涂层干燥后表面呈球状粗糙结构,涂层消光度显著提升。改变核-壳乳胶粒的壳聚合物的硬度可有效调控涂层的光泽度,与软质壳层结构相比,当乳胶粒为软核-硬壳结构时,涂层光泽度更低,消光效果更明显。在壳层聚合物添加单体质量0.8%的交联剂(AMA),可阻碍涂层干燥过程中乳胶粒发生形变和融合,涂层表面粗糙度更高,光泽度可进一步降至1.2°。