一种胸腔引流装置单向阀密封性能探究

【作者】 殷青

上海契斯特医疗器械有限公司,上海市,201499

0 引言

常规的单向阀是指依靠介质本身流动而自动开、闭阀芯,只允许流体或气体向一个方向流动的阀门。即用来防止液压系统或气动系统中介质的逆向流动,一般由弹簧等弹性元件提供密封压力,且在常态下处于关闭状态。而本次所说的单向阀,是在我们水封胸腔引流装置上的一个部件,它主要利用液体的浮力来提供密封压力,且在常态下处于开启状态,在异常状态下(瓶体内负压超限)会关闭。而该部件在实际使用过程中会偶发性地出现单向泄漏的现象。为了改善密封效果,我们使用有限元分析理论数值后,再通过对密封接触面的光滑度、相关组件的重量、密封件安装的可靠性以及流程的合理性等多个方面进行分析及实验验证,最终获得具有显著效果的改进措施。

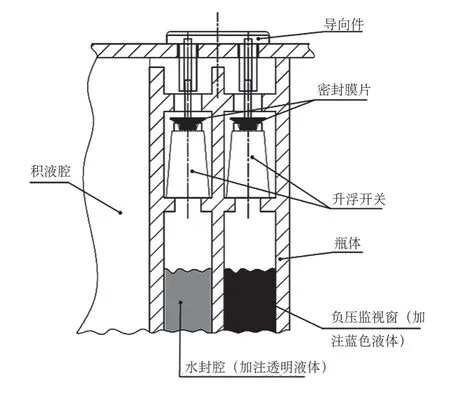

1 单向阀结构

本一次性水封胸腔引流装置主要分为三个部分,即积液腔、水封腔和负压监视窗,如图1所示。在一次性水封胸腔引流装置的顶面设置有负压源吸引接口,用于对积液腔内形成负压,以便于患者胸腔内气液体的排出。同时在负压监视窗的前面板上设置有-20~+15 cmH2O(1 cmH2O≈9.8 Pa)的压力刻度,用于监测引流装置积液腔体内的压力大小。在正常工作时,负压监视窗内蓝色液面的高度应不超过-20 cmH2O的负压,当负压超过此最高值时,水封腔和负压监视窗内的液体液面会上升到顶部的升浮开关安装空间内,此时升浮开关会上浮使安装在其上的密封膜片和顶部的透气孔接触实现密封,以防止负压监视窗的液体继续上升而流入旁边的水封腔内,同时也防止水封腔的液体流入积液腔,以免给患者带来风险。但在实际验证过程中,在膜片和顶部瓶体透气孔的接触面处会出现密封失效的现象,即出现微小内漏。

图 1 单向阀结构示意图Fig.1 One-way valve structure

2 密封失效分析

当单向阀的密封膜片和顶端瓶体上的透气孔接触面未能建立起有效的密封比压,若此时积液体内负压超过-20 cmH2O后,水封腔或/和监视窗的液体就会持续上升最终突破密封面使液体流入积液腔,所以将膜片和顶端瓶体上的透气孔接触面所组成的密封副共同作为主要研究对象,从下述几个方面进行分析:

2.1 升浮开关重量对密封效果的影响

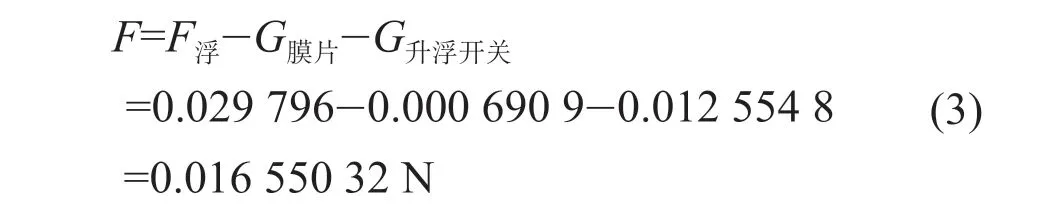

2.1.1 ANSYS Workbench初始载荷的计算

在正常使用中升浮开关和膜片依靠水封腔或/和监视窗的液体淹没时提供的浮力进行密封,升浮开关的材质为ABS,膜片的材质为硅橡胶。当施加了水的浮力载荷后,计算出膜片接触面处的反向作用力,即浮力值为0.029796 N(见图2标记处)。升浮开关相比膜片会重许多,且是主要的浮力提供部件,故此次分析将膜片的重力视为固定值,仅将升浮开关视为变量进行影响分析。

图2 浮力作用点Fig.2 Floatage working point

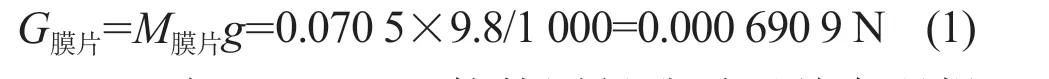

使用高精度天平称得膜片的实际重量约为0.0705 g,将此膜片重量值代入重力计算公式得如下的膜片重力:

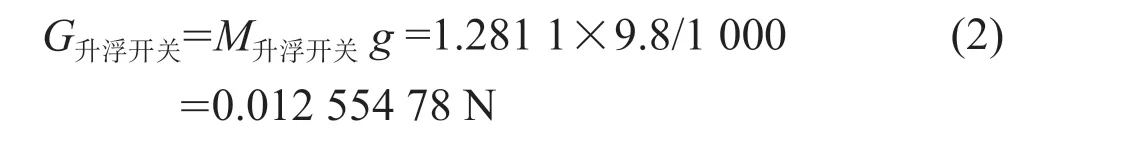

通过Solidworks软件测得升浮开关在理想状态下的重量为1.2811 g,并计算得重力为 0.012554 8 N,计算如下:

以此理想值为ANSYS Workbench有限元分析初始载荷的计算依据;计算得初始载荷值为:

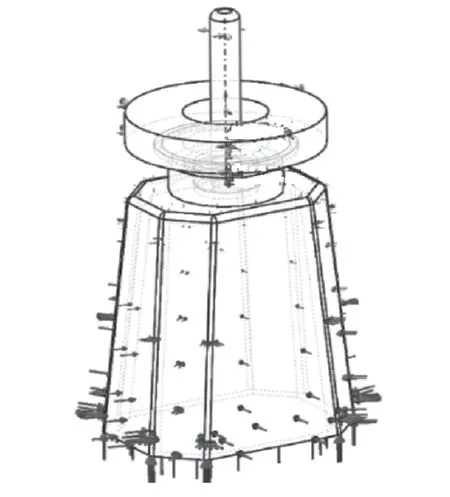

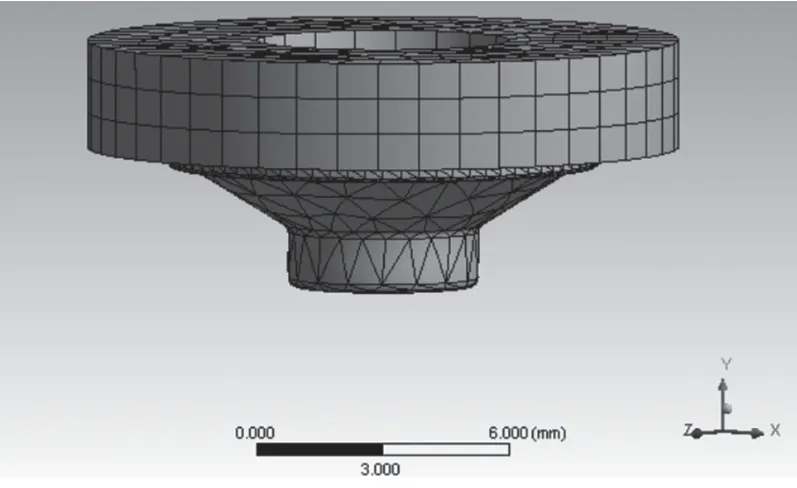

2.1.2 ANSYS Workbench模型建立

膜片的唇边为密封边与瓶体部分接触;膜片下端固定在升浮开关上,以获取浮力达到需要的密封效果。为了使模型尽量简化,直接加载前述计算得到的初始载荷,而升浮开关本体略去不记。由于膜片为硅橡胶材质,其密封结构具有三重非线性,即材料非线性、几何非线性和接触非线性。所以将其设置为超弹材料,超弹材料的模型参数分别为1.5 MPa,0.1 MPa-1;瓶体材质为ABS。借助有限元分析软件ANSYS Workbench 在模型网格划分中face sizing设置网格密度。

约束施加是为瓶体接触部分施加固定约束,膜片在坐标系X和Z方向位移定义为0,Y方向位移定义为Free。膜片和瓶体建立一个接触对,接触类型为Frictional,摩擦系数为0.15,瓶体为目标面,密封圈为接触面。整个求解过程包含2个分析步进行求解,由液体浮力产生的位于Y方向的初始载荷定义为第1个分析步,施加在膜片和瓶体接触面处的水压定义为第2个分析步 。横片的有限元模型,如图3所示。

图3 横片的有限元模型Fig.3 Finite element model of diaphragm

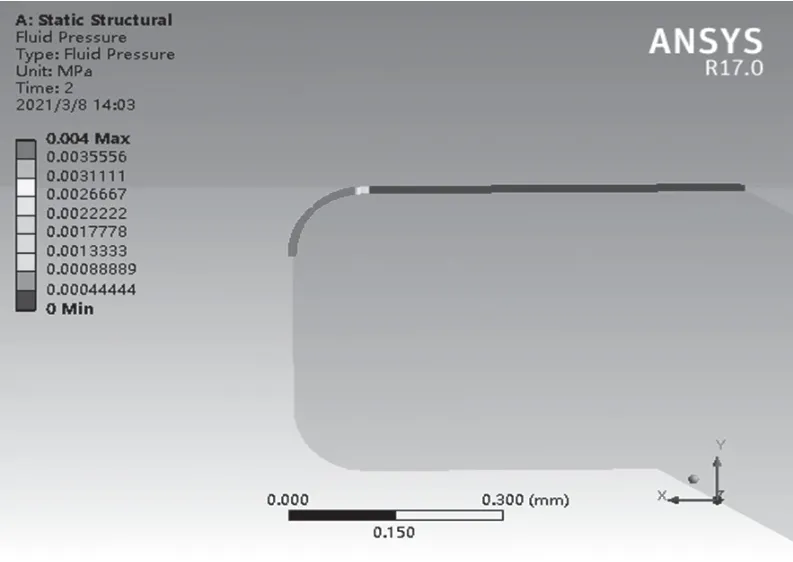

2.1.3 计算结果分析

通过计算在初始载荷下膜片的von Mises应力及变形,以及液压载荷在接触面上的分布情况。我们知道初始载荷在液压载荷的作用下在密封接触面处的应力基本分布在0.005 MPa附近,液压载荷在达到最大的0.004 MPa时未发生渗透现象。

以此初始载荷为基准的前提下,对膜片密封所需的预载荷的下限值进行探索,经过多次计算最终确定该预载荷的最小值为0.014709 81N,对应的升浮开关的重量为1.4575 g。当预载荷低于此最小值时,密封膜片在0.004 MPa水压的作用下会和瓶体存在细微分离(见图4),导致密封失败,所以在实际运用过程中需保证预载荷值不低于0.014709 81 N,亦即升浮开关的重量不得高于1.4575 g。

图4 最低载荷下膜片接触面水压分布Fig.4 Water pressure distribution under minimum load

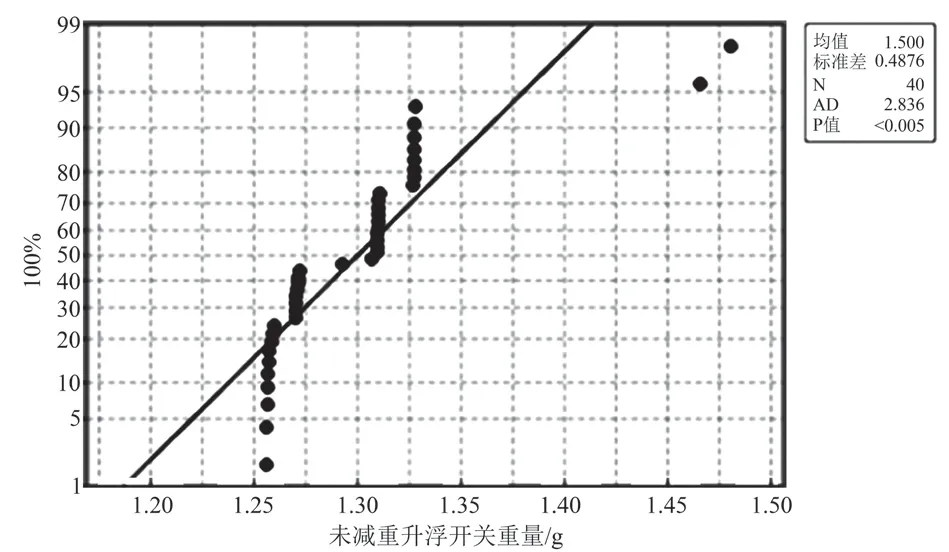

2.1.4 测试结果

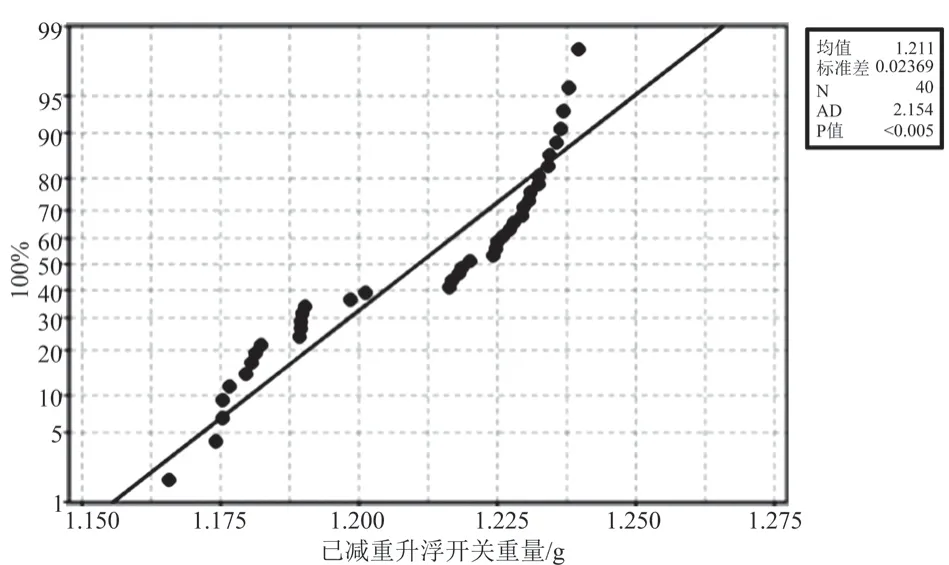

随机抽样共80个升浮开关进行测试,将其分成2组,每组40个,在测试前对其中一组进行减薄减重处理,两组升浮开关重量数据如图5、图6所示。图中可见未减薄的一组升浮开关重量除有两个异常值外,基本为1.25~1.45 g;减薄处理过的升浮开关重量控制在1.15~1.25 g,未发现异常值。

图5 未减重升浮开关重量概率图Fig.5 Unreduced weight lifting float switch weight probability diagram

图6 已减重升浮开关重量概率图Fig.6 Reduced weight lifting float switch weight probability diagram

后续测试发现,减薄处理后的升浮开关测试密封全部合格。未减薄处理的一组发现2个不合格密封,对此不合格密封的升浮开关称重发现其重量分别为1.4658 g和1.4805 g,确认是上述数据分析中的两个重量异常的升浮开关。所以通过以上分析和测试,升浮开关的重量值偏大会对密封效果产生不利影响。

2.2 膜片密封面本身缺陷及清洁程度的影响

膜片在制作过程中如若模具上有杂质或磨损,难免会在膜片上形成缺口或飞边、毛刺等,影响膜片密封面的平整度。另外,由于膜片为硅橡胶材质,具有一定的粘附性,很容易吸附细小的纤维、毛发、磨屑和灰尘等杂质,即使膜片本身外观并无缺陷,但一旦接触表面吸附细小杂质后很难发现,装配后就会影响单向阀的密封效果。在前期检测过程中,也的确发现部分样品由于膜片接触面的本身缺陷或表面不清洁而导致单向阀泄漏或密封性能不稳定,且膜片本身密封接触面的缺陷导致的泄漏尤为明显。因此,膜片密封面本身的缺陷及清洁程度是影响单向阀密封效果的重要因素。

2.3 膜片安装效果的影响

膜片采用手工安装,未采用专用制具进行压装,所以不同操作人员的每一次安装都会出现人为的效果偏差,从而膜片的密封性能也会出现一定的波动。在对泄漏原因进行查找的过程中,发现有一组的测试样品(每组10个样品)中发生泄漏的2个样品的密封膜片均存在安装歪斜的现象。所以在进一步的测试中,将这2个发生泄漏的膜片取出用专用的制具重新安装规整后,再次进行测试未发生泄漏,也进一步证实了膜片安装歪斜是引起此2个样品泄漏的原因。因此,膜片安装质量的好坏也是影响单向阀密封效果的因素之一。

3 改进措施

由于升浮开关是密封压力的提供源,并且它的重量直接影响到密封压力的大小,进而影响到密封的效果。虽然通过抽样检测可以得知供应商提供的升浮开关的重量未超过有限元模拟计算出来的最高限值1.4575 g,但由于ABS材料牌号的不同,其密度也有一定的差别,最低可达到1.01 g/cm3,根据目前供应商提供的升浮开关可以推算出其采用的材质密度大概在1.26~1.34 g/cm3。所以,调整升浮开关原始材料的工艺参数,可以获得较低的材料密度,从而减轻升浮开关的总体重量获得更大的密封压力。

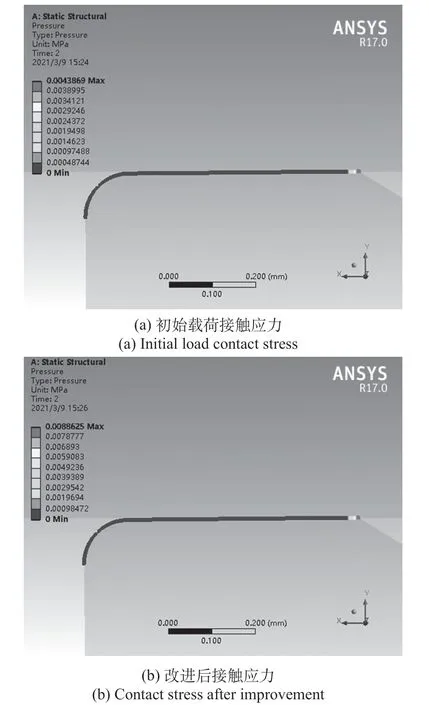

图7分别为优化前后接触应力对比。可以观察到调整后升浮开关的重量基本在1.05~1.10 g,密封压力提升15%左右,接触面的接触应力较之初始载荷下增加1倍(由初始载荷下的0.004386 9 MPa增加至0.008862 5 MPa),说明此时的密封性能较之初始载荷下有着显著的提升。

图7 改进前后接触应力对比Fig.7 Comparison of contact stress before and after improvement

通过以上分析和验证,我们最终确定升浮开关的重量在(1.10±0.05)g区间。

其次,膜片模具随着使用时间的增加,其表面会出现不同程度的磨损和杂质的积累,从而加剧膜片的表面缺陷,因此要求供应商及时修复模具表面的磨损缺陷,清除表面杂质。同时,在安装前增加对膜片的清洗流程,安装过程中采用专用制具压装密封膜片,以及对膜片进行外观及安装效果检查。

最后,经过上述措施改进后,本水封胸腔引流装置的泄漏测试合格率具有明显提升,在改善后进行的最后三组测试(每组10个样品)均未发现泄漏现象。

4 结束语

通过对密封接触面组的有限元分析及实际测试,升浮开关的重量对密封效果的影响不容忽视,在保证安装尺寸和材料强度的前提下,应尽量降低升浮开关的重量以获得较高的密封压力。

经过实际检验和筛查,不仅要考虑密封组件注塑模具生命周期内的及时维护和清洁,还要兼顾密封组件的清洗和安装等工艺流程的合理性,有效降低人为因素对密封效果的不良影响。

有限元分析的应用,大大降低了我们零件工艺参数摸索的时间,使我们在设计之初就能够有的放矢抓住需要解决的方向。我们通过本次的经验可以推广运用到其他关键部件的设计。