火炮炮身用PCrNi1MoA钢管试生产探讨

姚 忠,马恒春,张振民

(西宁特殊钢股份有限公司,青海 西宁 810005)

某公司研究试制标准为GJB1949—1994的PCrNi1MoA热轧合金无缝钢管,其钢种类似于35CrNi1MoA,主要用来制造薄壁火炮炮身。标准对钢的洁净度、晶粒度、机械性能以及交货状态的硬度、无损探伤等有很高的要求。尺寸规格范围为:外径80~152 mm,壁厚15~40 mm,公差范围及表面质量要求特别严格,增加了生产难度。工艺难点是残余铝的控制、电渣锭开裂问题的解决、终轧温度范围的控制及成品管退火工艺的制定等方面。针对这些问题和难点,课题组设计了合理的工艺方案,经生产检验钢材的内外质量、尺寸精度等均满足了技术条件的要求,机械性能指标富余量充足。

1 工艺路线

根据PCrNi1MoA钢管的钢种特性及用户要求,采用以下工艺路线:

EAF电炉+炉外精炼+VD真空脱气→铸525kg电极坯→检查→清理→电渣重熔280方电渣锭→坑冷→退火→检查→清理→轧制Φ150mm管坯→坑冷→退火→矫直→酸洗→检查、清理 →探伤→钢管产材→退火→矫直→探伤→上交。

2 试制过程

2.1 粗 炼

为确保钢种特性,降低钢中有害元素对钢材质量的影响,要求粗炼配料由中型、重型优质废钢和低磷、硫生铁组成。配碳量0.65%~0.95%,P、S总和小于等于0.060%,做好电炉熔化期、氧化期、还原期的吹氧助熔、升温、造白渣操作;当吹氧氧化温度达到1 575 ℃时,钢液中的脱碳量应大于30%,电炉出钢时碳含量应≥0.15%;钢液温度≥1 600 ℃、 P含量满足要求后进行二次造白渣操作,钢渣具有良好的还原性,确保钢中的脱氧效果;采用扩散脱氧的方法,吨钢加Al量0.5 kg,其余主元素按标准中、下限计算加入合金;白渣出钢,电炉出钢温度1 620~1 640 ℃。

2.2 炉外精炼

电炉出钢后按照标准要求,对钢液的主元素化学成分进行微调,根据不同元素对钢材特性的影响,控制在不同范围。当钢液化学成分全部满足要求后,钢液采用石墨电极给电电加热,加热温度≥1 630 ℃方可进入VD工序进行真空脱气。

钢液在炉外精炼时,需要对钢液进行搅拌,达到均匀成分,均匀温度的目的。某厂的钢液搅拌采用向钢包底部吹Ar方式进行,通过向钢包底部吹大量的Ar气,Ar气泡在钢包底部不断上浮产生动力带动钢液进行搅拌,Ar搅拌不仅均匀钢液的化学成分和温度,同时还可以带走钢液中的有害气体,而且气泡在上浮过程中吸附大量夹杂物进入渣中,起到了对钢液净化的作用。吹Ar的流量根据钢渣界面沸腾的情况可适时调整。

为获得纯净的钢液,需要对渣的碱度的进行控制,此钢需要造低碱度渣,其目的是为了增加渣中FeO活度,加速脱氧速度和夹杂物的吸附,同时此渣系流动性较好,方便钢液中的非金属夹杂物在吹Ar和渣洗过程中被吸附到渣面,继而提高钢水的洁净度。

2.3 VD脱气处理

为降低钢液中的有害气体,需要对炉外精炼的钢液进行真空脱气处理,当炉外精炼的钢水成分达设定要求,钢液温度≥1 630 ℃时,方可进入下一工位进行真空脱气处理,按照设备能力及操作规程要求,钢包在密封环境下进行抽真空操作,当钢包真空度达到0.5乇以下后,在此真空度下保持时间18 min。钢包在极真空下保持时,钢液处于负压状态,钢液中的气体的溶解度随之降低。钢液在脱气过程中也需要吹Ar操作,Ar泡在真空状态下去除有害气体的作用会加强。

根据钢种使用特性,必须保证其为细晶粒钢。为此通过控Ti、Al的方式细化钢材晶粒,钢液脱气结束后加钛铁使Ti含量 0.02%~0.03%,使钢液中Al含量为0.030%~0.040%,采用弱氩搅拌钢液15 min,钢液温度达到1 530~1 560 ℃吊包镇静后进行浇铸,电极坯堆冷后检查清理,转下一道工序进行电渣重熔冶炼。

2.4 电渣重熔

电渣重熔是一个二次对钢坯熔化、渣洗、成形的过程,此过程使得所获得的钢锭更加纯净,钢锭的结晶组织更加致密,极大地改善了原始电极坯的成分偏析问题。在电渣重熔过程中原始电极坯利用渣阻热进行熔化并呈熔滴状进行渣洗,这样可使金属的洁净度进一步提高,由于钢液在凝固过程中始终有渣液保护,不仅防止钢液二次氧化,同时钢锭表面光滑,避免了电炉钢锭的皮下气泡、裂纹、结疤等缺陷。

电渣重熔采用四元渣系:CaF2、Al2O3、CaO、MgO渣,锭型:280 mm×280mm。电力制度为:冶炼电压:55~60 V,冶炼电流6 000~8 500 A,充填时间10~18 min,出水温度:35~55 ℃,钢锭坑冷48 h后进行退火。

2.5 开 坯

采用650横列式三架轧机对280 mm×280 mm电渣锭开管坯;电渣锭入炉预热段温度控制在800 ℃以下,入炉后以≤150 ℃/h的升温速度升温,加热温度控制在 1 120~1 220 ℃,终轧温度≥950 ℃,开Ф150 mm管坯,长度控制在2.1~2.5 m。坯料入坑缓冷后进行退火,并酸洗清理表面。由于轧制管坯不可避免地存在或多或少的表面缺陷,为避免这些缺陷带入下道工序并影响到成品钢管表面质量,采用了管坯酸洗后扒皮工艺处理,清理后进行无损探伤检验。

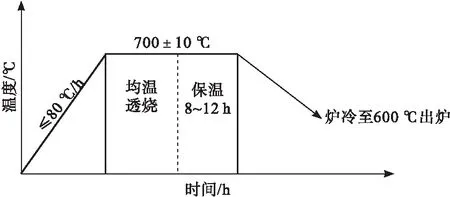

管坯退火工艺见图1。

图1 PCrNi1MoA钢Ф150mm管坯退火工艺曲线

2.6 钢管生产工艺

PCrNi1MoA钢管生产工艺为:坯料表面复查→定尺锯切下料→装入环形炉加热→高压水除鳞→穿管→轧管→微张力减径→冷床快速冷却→退火→矫直→切头尾→检查→探伤检验→包装上交。

3 混晶问题的分析讨论

据相关文章表述,要解决PCrNi1MoA的混晶问题,从化学成分控制角度出发应该使得钢种的酸溶Al含量在0.02%~0.04%、[N]含量控制在(50~90)×10-6;其次是在轧制过程中加热温度要高和终轧温度也要高,高温加热的目的是钢中有尽可能多的固溶铝和氮,使其以细小弥散的AlN相析出,从而阻止晶粒长大;终轧温度高的目的是后尽可能避免在750~650 ℃缓冷。有研究表明缓冷至室温后可在Ac1临界点温度附近退火处理,也可促使细小弥散的AlN相析出。

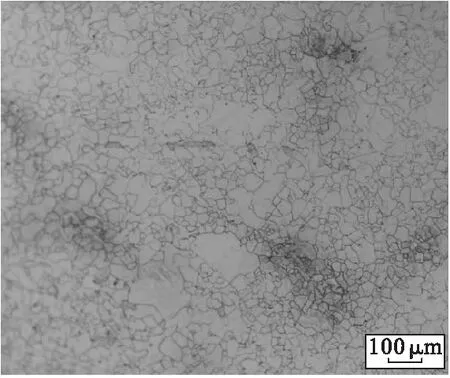

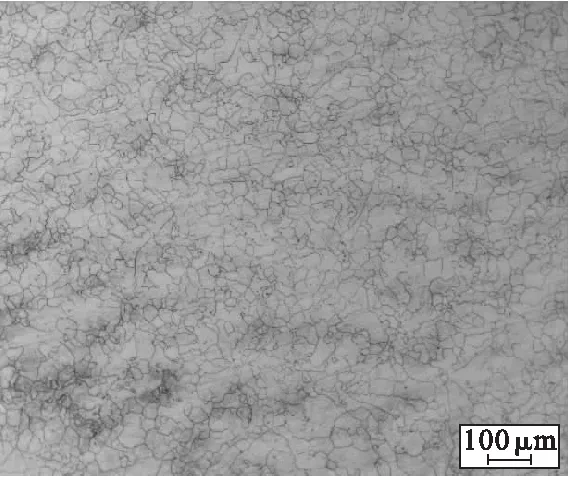

综上理论所述,在生产过程中进行了控制,在冶炼电极坯的时候控制Al的含量为0.030%~0.040%。电渣重熔时对渣料中铝粉的加入量也进行控制,确保重熔后钢锭的残余Al含量≥0.02%;电炉冶炼的钢[N]基本都在(50~90)×10-6;电极坯中还加入了一定量的Ti,加热析出的TiN、AlN可均可达到细化晶粒的目的。钢坯穿管时将钢温控制在 1 150 ℃左右,从而确保了较高的轧管温度和终轧温度,轧制后钢管冷床空冷,避免在600~800 ℃缓冷。空冷后对钢管进行等温退火,高温温度710 ℃,等温温度700 ℃,均在其Ac1(720 ℃)附近,确保弥散的AlN相的均匀析出。混晶图片如图1所示,正常晶粒图片如图2所示。

图1 混晶

图2 正常晶粒

4 电渣锭开裂的预防

含Cr、Ni的电渣锭对裂纹较敏感,经常出现开裂现象,采用以下措施进行预防:

(1)电极坯冶炼过程控制Mo含量在中限0.25%左右,由于Mo元素的存在,可以减轻钢的回火脆性倾向,改善钢锭的韧性,另一方面对钢锭的表面质量也有改善,整体降低钢锭的开裂倾向。

(2)电渣锭应入坑缓冷,降低冷却过程中的热应力。因此采取电渣锭入保温坑冷却的方式,冷却时间≥48 h。

(3)电渣锭退火也可有效降低钢中的组织应力、热应力。应及时对电渣锭进行退火处理。

5 检验结果及分析

5.1 化学成分

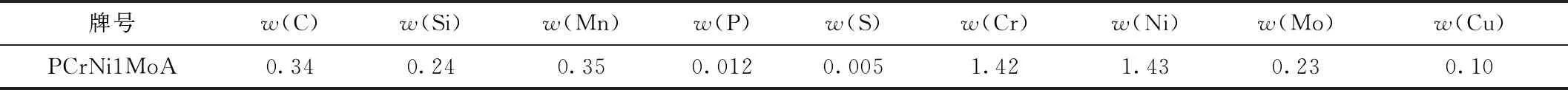

经电炉、精炼及VD处理后钢的化学成分见表1。

表1 PCrNi1MoA 钢化学成分 %

成分全部合格,残余Al为0.052%。经电渣重熔后,成分虽然有所波动,但都在技术要求范围之内且重熔后抽查残余Al为0.022%~0.030%,满足了内控要求。

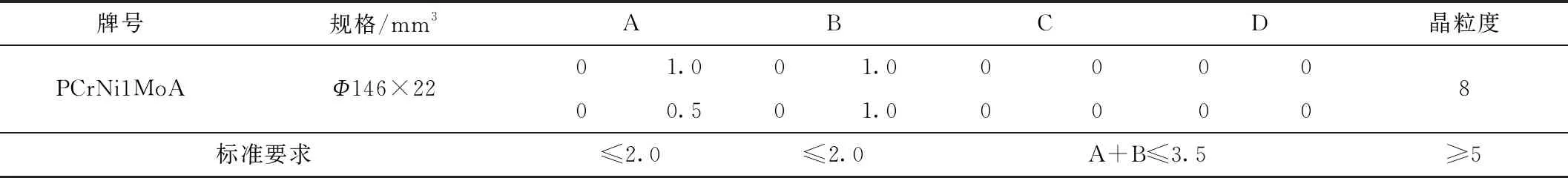

5.2 高倍检验

夹杂物及晶粒度级别如表2所示,从检验结果可以看出,夹杂物及晶粒度均控制较好。

表2 PCrNi1MoA夹杂物及晶粒度级别 级

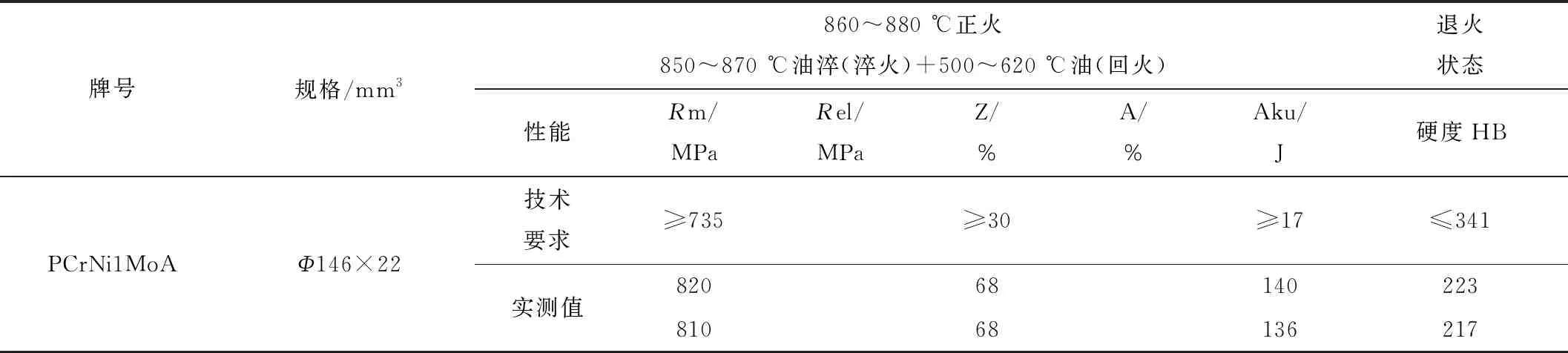

5.3 机械性能

经870 ℃保温30 min正火、860 ℃保温30 min油淬、560 ℃回火3h空冷处理,PCrNi1MoA的机械性能如表3所示。

表3 PCrNi1MoA机械性能

从表3中可以看出,管材的试样热处理机械性能完全满足性能指标要求,检验退火硬度 HB值也合格。

5.4 塔形、尺寸公差及无损探伤检验

钢管经塔型检验2支试料各台阶均无发纹;钢管实际尺寸(外径和壁厚)完全达到标准规定的公差要求;标准要求无损探伤缺陷等级深度应符合GB5777中C12的规定,实际探伤按GB5777中C8级逐支进行100%检验,全部合格。

6 结 论

(1)采用电炉冶炼 →炉外精炼 →VD真空脱气→电渣重熔的冶炼工艺获得的PCrNi1MoA钢,各项指标均达到标准要求,用户使用效果反馈较好。

(2) 冶炼、钢管轧制通过对特殊Al、Ti成分及加热轧制温度的控制,有效地避免了钢的混晶,且晶粒度较预期有了较大的提高。

(3)采用了合理的化学成分控制及缓冷制度,有效地解决了电渣锭的开裂问题。

(4)钢管热处理机械性能完全满足军工薄壁火炮炮身用钢管的标准要求。