基于工程变更的机加工艺路线优化方法

尚悦如,刘 凌

(西安文理学院 机械与材料工程学院,陕西 西安 710065)

本文是以制造业迅速发展为背景,当前,围绕中国制造2025提出的到2025年中国将迈入制造强国行列,制约我国制造业迅速发展的关键因素之一是制造过程中机械装备智能化普遍不高。特别是针对工程变更问题,传统机加工艺路线决策与优化一般由CAPP软件或工艺人员人为制定[1],当工程变更问题出现时,传统方法并不适应当前制造业发展需求。

工程变更[2]的情况适应大多数制造企业中,如航空行业,船舶行业,高速公路建设中等方面,工程变更指的是产品加工过程中,产品及其组件的形状、组件、材料、尺寸、功能和组织机构等被设计者做出更改。它表现为:对文档的修正、对需求的增减、对产品设计和制造全过程的重新设计。宫中伟等人[3]提出航空制造业企业工程变更问题经常发生,采用数理统计学途径做出了一种运用人工经验的工程变更路径预测方法。又针对航空制造业企业工程变更问题[4],建立矩阵预测雪崩传播形工程变更传播的方法。相关研究现状表明工程变更是一个在制造业企业普遍存在的现象。

李春磊[5]从结合几何演变序列相似度性和机加工艺路径相似度性入手,讨论了机加工艺路线的相似度性,完成了工艺重用。刘金锋等人[6]提出了一种基于加工知识的工艺特征匹配方法,该方法利用特征面组属性邻接矩阵表示和记录加工特征的相关拓扑关系,实现相似度性计算,最终实现了工艺重用。朱硕等人[7]提出的机械加工工艺单元多分辨率实体动态能效获取方法,将建模与仿真作为支撑离散制造系统分析和决策的关键技术,在机械加工过程的能效提升方面发挥着重要作用。武轩[8]针对当前复杂零件的加工建立了本体知识库,对相似零件根据相似的程度找出对应的机加工艺路线,运用模糊粗糙集理论对其进行工艺重用。王琦等人[9]提出在当今时代CAPP技术不能满足智能制造的制造业企业大背景前提,建立了一种工艺知识技术发现体系,做出了多准则群决策方法完成了机加工艺艺的重用。孙璞等人[10]根据三维工序加工的方法,提出了一种特殊的三级多叉树的方法从而去表示三维工序模型,实现了不同粒度的表现形式,从而做到了三维知识的重用。常智勇等人[11]为了使得在工艺知识重用方面提高重用人员的主观能动性,把几何演变的存在的潜在工艺知识作为研究对象,提出了考虑进加工意图的工艺重用方法。传统机加工艺路线重用时,只考虑几何演变序列相似度或机加工路径相似度,这样并不具备足够的说服力。所以本文先从几何演变序列入手对工艺路线重用,再整合两部分相似度对重用做验证。

本文正是通过相关研究提出:先根据几何演变序列相似度对机加工艺路线进行决策,再结合工程变更内容优化机加工艺路线,最后利用机加工艺路线相似度对决策与优化做可行性验证。

1 工程变更前后模型分析

工程变更(Engineering Change)是指承包甲方根据设计需求及要求进行在合同工作范围内的各种类型的变更,它包含在合同内工作内容的增减、合同工作量的变更、因地理因素诱导的设计更改等等,它的主要涵盖范围包括:尺寸、功能、工艺、材料、技术指标、工程数量、工作顺序等等。

1.1 工程变更前模型

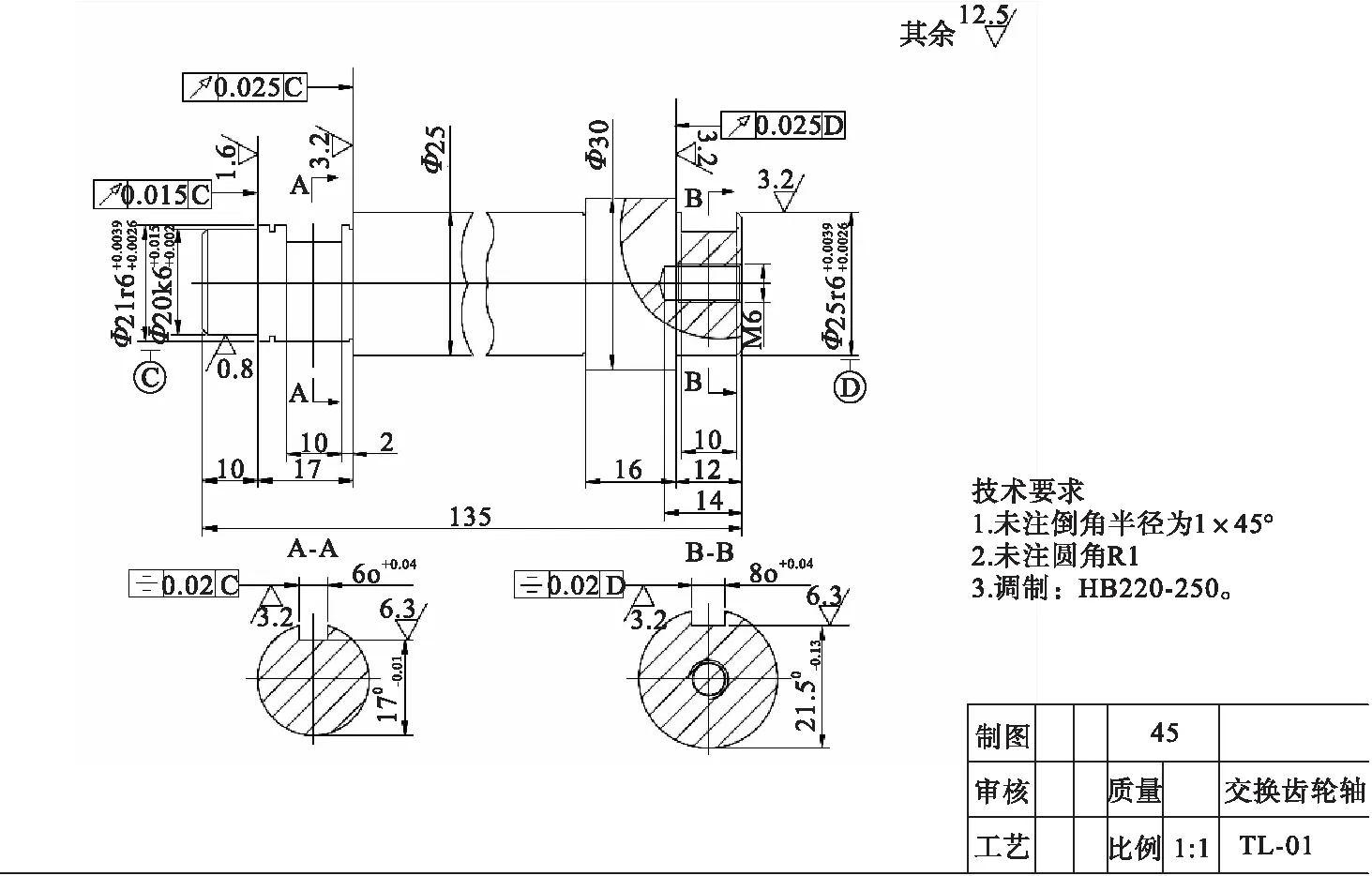

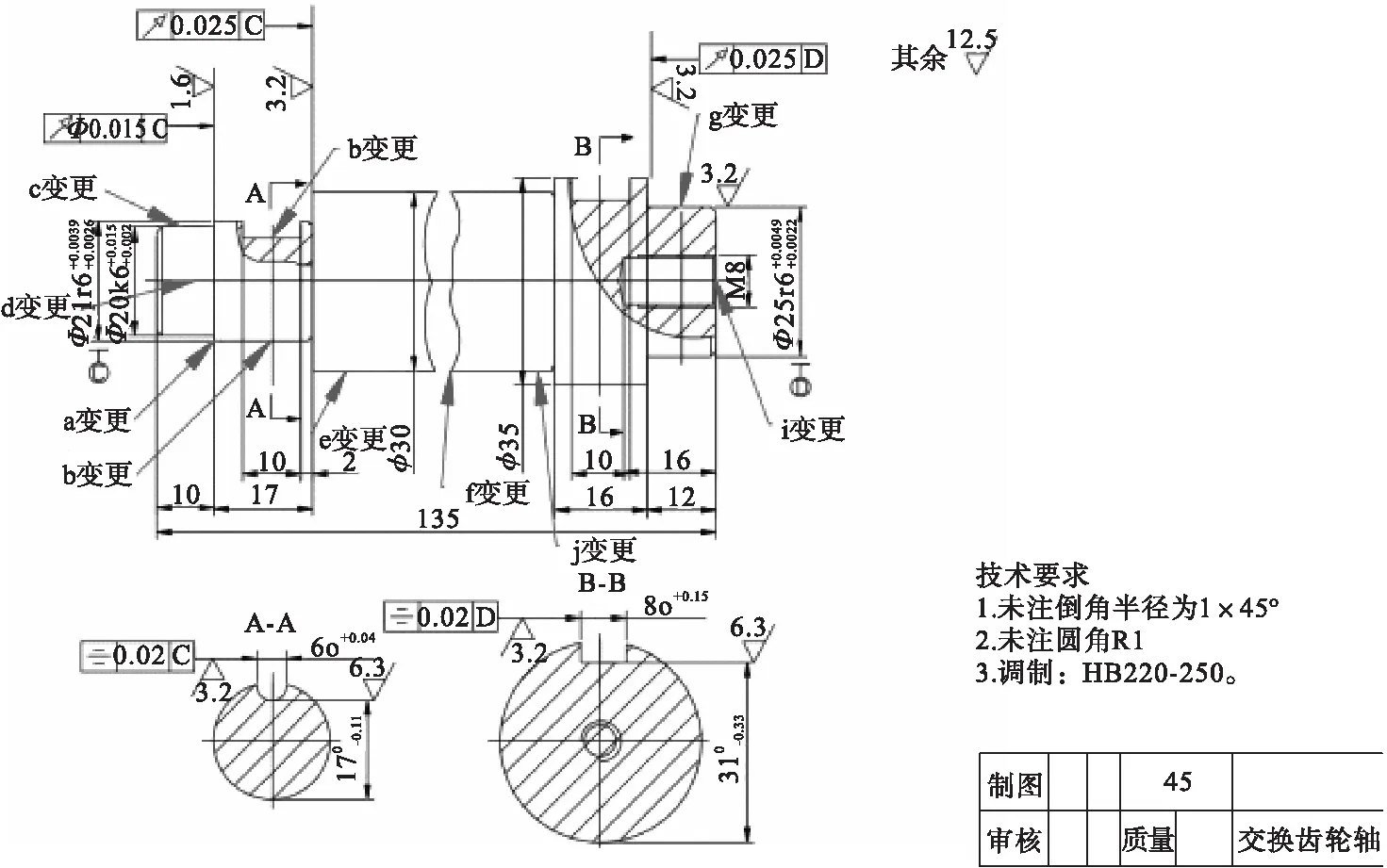

工程变更前模型如图1所示。图1(a)和图1(b)表示变更前零件二维和三维的模型图。

(a)变更前零件图

1.2 工程变更具体内容

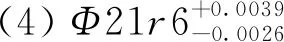

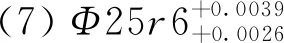

工程变更具体内容为

(2)A型普通平键6×6变为半圆键6×6。

(5)Φ25轴段变更为Φ30轴段。

(6)Φ30轴段变更为Φ35轴段。

(8)去除A型普通平键8×7。

(9)螺纹孔M6深度14 mm变更为螺纹孔M8深度16 mm。

(10)Φ35轴段上添加A型普通平键10×8,粗糙度要求为Ra6.3。

1.3 工程变更后模型

工程变更后模型如图2所示。图2(a)和图2(b)分别表示变更前零件二维和三维的模型图。

(a)变更后零件二维模型图

1.4 属性邻接图的绘制

几何变更是相邻两个工序操作完成后达到的三维工序模型进行布尔求差达到的结果。分析变更前传动轴零件,以粗加工工序为例,该机加工艺路线的几何变更如图3~图8所示。

图3 车端面几何变更

图4 车外圆几何变更

图5 钻孔几何变更

图6 攻丝几何变更

图7 铣O型圈沟槽几何变更

图8 铣A型普通平键几何变更

图3表示粗车端面工序剔除的材料;图4表示粗车外圆工序剔除的材料;图5表示粗钻工序剔除的材料;图6表示攻丝工序剔除的材料;图7表示粗铣O型圈沟槽工序剔除的材料;图8表示粗铣A型普通平键工序剔除的材料。

从图3~图8可以见粗加工过程的几何变更均转化成了三维工序模型,并通过12个三维工序模型集合表示整个粗加工的整个过程,该加工过程展示传动轴零件的大致形状特征。本文运用属性邻接图表示几何变更的三维工序模型。三维工序模型的属性邻接图:AAG=(O,L,OAS,LA),其中O表示顶点的集合,该顶点集合有且只有一个面与之相互对应。L表示边的集合,L是两个顶点集合对应的面以何种方式的边连接起来,只有这两个面邻接的情况下才可适用。OAS表示一个面的所有关系集合(包括面的面积、面的类型以及面的连接度)。LA表示边的属性,若从属于L上的一条弧端lx属于空间集合曲线则LA=2,若lx为平面曲线则LA=1,若lx为直线则LA=0。属性邻接图的具体介绍如上所述,属性邻接图表达几何变更的方法如下所述:

(1)把两个相邻工序之间的求差结果用三维图绘制出来。

(2)每一步求差结果建立一个AAG=(O,L,OAS,LA)。

(3)总几何变更是若干个AAG组成的集合来表示。

2 基于机加工艺路线间相似度的机加工艺路线决策

本文搜集一个轴类零件模型库,提出初步相似度排序法、几何变更字符串表示法和机加工艺路线间相似度计算法计算相似度做机加工艺路线决策。

2.1 初步检索方法

搜集一个轴类零件模型库,包含113个轴类零件,这些零件全部来自于自建模型库。库中零件的机加工艺路线全部已知,并提出一个初步相似度检索方法。分析变更后工序模型含有五段轴、一个A型普通平键、一个半圆形键槽、一个深度为16的螺纹孔M8。提出方法步骤如下:

(1)检索有5段轴的传动轴零件,输出所有零件。

(2)零件是否包含A型普通平键、半圆形键、螺纹和孔,若一个也不含有,则排除该零件。

(3)把A型普通平键、半圆形键槽、螺纹和孔各记得分为1,若传动轴零件含有一个特征则得分为1,不含有不扣分。以此累加,输出所有符合条件的零件。

(4)把初步相似零件按得分排序,输出排序和得分。

按照检索步骤把库中零件和变更后模型做对比,得到初步相似度排序为:model63=model98>model11=model49>model13。这个方法只是为了后续进一步计算而缩小范围,并不会起决定作用。

2.2 几何变更的降维表示

由于几何变更是三维问题,所以把几何变更转化为二维字符串[1]来实现存储功能也方便后续计算。

(1)把属性邻接图中的顶点进行重新划分并排序。

首先,定义面的连接度,面的连接度是顶点对应面所邻接的面的个数,若顶点Ox所对应的所属平面的连接度大于顶点Oy所对应的所属平面的连接度,则把Ox排列在Oy之前。

其次,当两个顶点Ox,Oy对应的所属平面的连接度相同时,将对应平面的出现概率大的排列在出现概率小的之前。本文认为平面>圆柱面>圆锥面>其他类型平面。Pl表示平面用,Cy表示圆柱面用,Ci表示圆锥面用,Th表示螺纹面。

最后,当两个顶点Ox,Oy对应的所属平面的连接度和面的类型均相同时,运用面积衡量,若Sox大于Soy时,则认定把Sox排列在Soy之前。

(3)把原属性邻接图中所有顶点一一表示,得到一个几何变更的总体字符串。

2.3 由机加工艺路线构造几何演变序列

机加工艺路线可由1.4构造成几何变更的属性邻接图集合;属性邻接图集合可由2.2构造成字符串的集合。所有工序对应的集合变更全部用字符串表示出来的时候,便可构造出对应的几何演变序列记为GVS。在工艺路线转化成为几何演变序列时,一大部分加工不能改变零件具体的几何结构和具体特征,仅仅只是为了达到加工具体要求的尺寸要求和粗糙度要求,如半精车、精车、粗磨、精磨、精铣、精镗等。这部分加工不应该在几何演变序列的研究当中,应把此部分加工方法从GVS中取缔,所以把需要研究的关键几何演变[2]序列提取出来,记为GVS*,用GVS*完成后续工作的研究。由于本文研究的零件已经具体到传动轴零件的加工,故此定义GV1为粗车两端面和粗车各个外圆的加工;GV2为粗铣键槽和粗铣O型圈沟槽的加工;GV3为孔的加工。

2.4 几何演变序列相似度计算及机加工艺路线决策

使用编辑距离算法分别计算model63、model98、model11、model49、model13和变更后模型新构造序列的序列间相似度。编辑距离算法[2]计算公式如式(1),式(2)所示:

(1)

(2)

再结合分出的三个类型,分别运用Blast序列相似度性度量算法[3]计算model63、model98、model11、model49、model13和变更后模型的几何演变序列相似度。

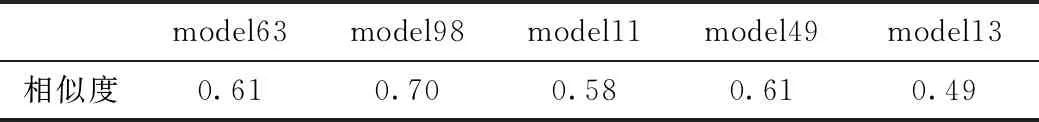

最终计算结果如表1所示。

表1 相似度结果表

根据计算得到的值,参考相关研究文献[4],当相似度超过0.6就可沿用其路线对其进行加工。选取model98加工路线对变更后模型进行加工。

3 机加工艺路线优化

根据工程变更要求,对具体研究进行优化。根据机械制造基础知识确定Φ19+0.50轴段由粗车加工达到加工需求;Φ20+0.015-0.015轴段由粗车、半精车、精车达到加工需求;Φ30+0.020-0.025轴段由粗车、半精车、精车达到加工需求;Φ35+0.70由粗车达到加工需求;Φ25+0.017-0.015轴段由粗车、半精车、精车达到加工需求。确定半圆形键槽6×6和A型普通平键10×8均由粗铣达到加工需求。

最终的变更后模型机加工艺路线为:备料→正火→粗车两端面,钻出中心孔→粗车外圆→调质→半精车外圆→精车外圆→粗铣圆形键槽和A型普通平键→钻螺纹底孔→扩孔→攻丝。

4 小 结

本文提出的这种机加工艺路线的决策与优化方法发现如果工程变更不改变具体零件的主特征,仅对加工尺寸和加工精度发生变更,原有的机加工艺路线经过优化后还仍可沿用。并且使得现有制造业企业制造变更零件和新零件不单单是通过CAPP软件和工艺人员人为制定,基本实现了智能生产,把精益生产的理念推向了精益设计的过程,如果设计能够更加方便和智能,制造环节也必然能够实现精益求精。